用于检测密封容器泄漏的方法和装置

文献发布时间:2023-06-19 13:46:35

技术领域

本发明涉及一种用于检测密封容器泄漏的方法和装置。根据本发明的方法和装置,能够检测来自密封容器的流体是否存在流体泄漏。更具体但非排他性地,所述流体可以是气体或蒸气状态,并且可以由气体或气体混合物、或蒸气或蒸气混合物、或气体和蒸气混合物组成。所述容器可以是刚性容器,例如玻璃罐或瓶子,也可以是具有至少一个柔性壁部分的容器,例如,不同种类的塑料桶、袋和柔性包装。

背景技术

目前,许多饮料和用作食品或用于其他用途的产品主要通过以下包装方式之一进行保存。

根据主要用于保存液体的第一种方式,对刚性或半刚性容器通过设置在容器上的合适开口装入要保存的物质。随后,开口通过合适的封闭元件,例如盖子密封。在其他情况下,要保存的产品用带子或薄膜包裹或被引入到柔性塑料材料管中,随后,由此获得的包装通过沿着一条或多条连接线熔接密封。在其他情况下,已知使用预先形成的塑料材料桶。该桶通过其上提供的开口填充,随后该开口通过熔接到桶壁的塑料薄膜密封。

更普遍而言,食品,但不仅仅是食品,被保存在密封包装中,其目的是尽可能长时间地保持产品在包装时具有的化学物理特性不变。

因此,在应用上述方法时遇到的主要问题之一是如何获得包装的最佳密封,以避免受到外部环境的污染。在许多应用中,最佳密封导致封闭件必须在保持包装的外部压力下或在包装正常使用、运输和储存期间其所经受的压力下基本上是气密的。例如,在食品产品的情况下,包装在气氛压力下必须基本上是气密的,以防止包装内部的环境与外部环境连通,从而导致物质和空气从一种环境传递到另一种环境,从而防止污染所包装的产品及其感官特性腐败的风险。

在容器通过熔接密封的情况下,例如由于熔接过程的错误执行而导致的熔接不善可能危及包装的气密密封。设置熔接温度的错误、粘合剂熔接材料的选择错误、熔接区域接触面的平整度不佳以及熔接区域中存在杂质或异物都是可能影响容器的气密密封的因素。

如果是刚性或半刚性容器,例如众所周知的由盖子封闭的瓶子,则气密密封可能由于,例如在要施加盖子的区域中该盖子或瓶子的畸形,或由于封盖机的操作问题,例如盖子施加步骤中的对齐问题而受到损害。

通常,细心的操作者甚至通过目视就可以容易地检测出由于容器封闭件的明显缺陷而发生的容器的物质缺损。这种缺损通常会导致物质从容器中明显溢出。因此,在这种情况下,负责监督包装生产线的细心的操作员可以轻松识别有缺陷的容器,并在必要时立即在填充和密封步骤的下游将其移除,主要是为了丢弃它们以防止将它们提供给消费者,或是将它们提交给进一步检查或给维修。

很容易理解,对于操作者来说,容器的泄漏检测泄漏越小越困难,例如由于微裂缝和微孔导致的泄漏。这些泄漏被定义为微泄漏,即容器上的极少量泄漏。由于它们不会导致明显的液体或其他物质溢出,因此无法立即检测到,但从长远来看,它们会损害产品质量。这种微泄漏通常是由大约10微米以及甚至小到几微米,例如3-7微米的裂缝引起的。

为了解决如何有效地检测密封容器是否存在微泄漏的问题,迄今为止已经提出了几种解决方案。

第一种已知解决方案是例如在US 3708949(A)中公开了如何检测热密封容器的泄漏问题。该文献公开了一种用于形成并随后检查热密封封套的密封性的方法和装置。该文件中公开的方法基本上包括:在引入改性气氛之后密封容器的步骤;使容器承受机械压力以减小由容器壁封闭的体积并因此增加封闭在容器中的气体的压力,从而在如果存在微裂缝时,则会促进它们溢出的步骤;气体检测器检测容器外部是否有存在于改性气氛中的示踪气体的步骤;以及移除未通过检查的容器的步骤。

WO2013/011329(A2)中公开了另一种已知的用于测试热密封容器的密封性的方法。根据该文献的教导,容器填充有示踪气体并经受压缩以促进气体通过可能存在于密封区域中的微裂缝溢出。合适的检测器,包括成对的电极,位于更可能发生气体微泄漏的容器区域附近。检测器电极上电压的变化使得能检测到示踪气体的存在。

WO2017125386(A2)公开了一种方法,其中将通常呈条带形式的化学物质施加到容器上。该物质的物理和/或化学性质根据与该物质接触的气体,例如氧气的浓度而变化。物质性质的变化引起发射的电磁辐射的频率、波长或相位的变化,其可被位于容器外部的检测器检测到。

DK201570808(A1)公开了一种用于检测来自引入了示踪气体的密封容器的气体泄漏的装置。该装置包括:分析室,在气密密封性测试期间容器被容纳在分析室中;以及能够在分析室内产生真空的装置。气体检测器被设置为与该分析室连通以检测示踪气体的存在。

因此,根据现有技术的教导,检测微泄漏的步骤通常会借助在容器被密封之前引入容器的示踪气体,通常是二氧化碳(CO

在检测可挤压密封容器的气体泄漏领域中,还已知的问题是如何清洁放置待检查样品的区域中可能存在的不希望有的气体痕迹,该气体痕迹例如源于先前样品的通过或源于来自检测区周围外部环境的气体造成的污染。

EP2755015(A1)教导了使用所谓的压缩空气幕来清洁检测区。此外,该文件还教导了使用多个空气幕,以屏蔽检测区可能的外部气体流,特别是CO

空气幕用于检测区的清洁,也称为冲洗。然而,空气幕位于测量通道的起点和终点,并且由于明显的功能干扰原因,它们不能位于抽风机附近。因此,空气幕的有效性只是局部的,即使假设它们可以位于抽风机附近——这只是一个理论假设——它们也不能冲洗抽吸管道的内部。因此,根据目前已知的技术,由空气幕执行的冲洗仅限于检测区,而通常存在于此类装置中的装置的其他部分,例如,与检测器连通的管道,不发生任何空气变化并因此可能被杂质气体污染,这些气体可能对正确检测样品容器的泄漏有害,尤其是在泄漏量很小或非常小并且测试要非常快地进行,例如为了不减缓工业工厂的产品推进线的情况下。

FR2522820(A1)公开了一种用于检测容器气体泄漏的方法和装置,其中,容器附近的检测区域周围具有一钟状物。在气体泄漏测量步骤期间,该钟状物被连接在闭合回路中,该闭合回路包括能够测量待检测气体浓度的检测器。更具体地,闭合回路包括将检测器出口连接到钟状物入口的第一管道和将钟状物出口连接到检测器入口的第二管道。连接在检测器和钟状物之间的第一个管道中的循环器使得回路内的气体循环。容器在钟状物下保持很长时间,因此逐渐增加的待测量气体的量累积起来,这些气体可以在回路中循环数次,从而通过检测器。为了能够在新的测量之前清洁检测器和钟状物,闭合回路被打开,并使与待测气体不同的气体在第一管道中流动。然而,这种气体不会在第二管道中流动,因此它仍然可能被先前测量的气体污染。

因此,前述方法通过在闭合回路中重复通过相同气体来提供待测试气体的均匀化。此外,所教导的方法的缺点在于,它不能对整个装置进行有效且快速的清洁,从而导致一个容器气体泄漏的测量和后续容器气体泄漏的测量之间的操作减慢。

本发明的第一个目的是提供一种用于检测密封容器是否存在泄漏的方法和装置,其不受现有技术的上述限制和缺点的影响。

本发明的另一个目的是提供一种上述类型的方法和装置,其能检测来自不同种类容器的泄漏,无论容器是刚性还是柔性,无论是否对容器进行机械挤压,甚至是小量的或非常小量的泄露,即,它对应于微泄漏,并且是由几微米的开口引起的。

本发明的又一个目的是提供一种用于检测密封容器是否存在泄漏的方法和装置,如果与现有技术相比,其可以改善操作速度,即,如果有泄露的话,其是可以更快地检测出泄漏的方法和装置,从而最大限度地提高生产或容器加工厂的操作速度。

本发明的再一个目的是提供一种上述类型的方法和装置,即使在周围环境的条件发生扰动或改变的情况下,其也会以较高精度实现泄漏检测。

本发明还有一个但不是最后一个目的是提供一种可靠且可以廉价使用的方法和装置,从而使它们可以大规模工业应用。

通过如所附权利要求中所要求保护的方法和装置来实现上述和其他目的。

发明内容

一种用于检测密封容器泄漏的方法,主要包括将待检测的密封性容器置于检测区内的步骤,以及通过与所述检测区连通的至少一个抽吸管道抽吸所述检测区内存在的空气的步骤。根据本发明,抽吸步骤之前是冲洗管道和检测区的步骤,并且所述冲洗步骤是通过将冲洗气体引入检测区并使冲洗气体在与抽吸步骤中抽吸的空气流动的方向相反的方向上流过上述的同一管道来进行的。此外,优选所述检测区与大气连通。

在本发明的一个实施例中,抽吸步骤和冲洗步骤分别通过具有与管道连通的抽吸口的抽风机和通过具有与同一管道连通的出口的鼓风机来执行。进一步提供机电阀,例如三通阀,以便在抽吸步骤期间使管道与抽风机连通,并在冲洗步骤期间使管道与鼓风机连通。同一三通阀在抽吸步骤期间关闭管道和鼓风机之间的连通,在冲洗步骤期间关闭管道和抽风机之间的连通。因此,根据该实施例,从检测区抽吸空气和冲洗是通过两个分开且独立的单元,即,例如通过三通阀分别与管道和检测区单独连通的抽风机和鼓风机来进行的。优选在所述引入步骤中,引入检测区的冲洗气体取自含有所述冲洗气体的受控环境,在所述抽吸步骤中,从检测区抽吸的气体被排放到非受控环境。

在本发明的替代实施例中,从检测区抽吸空气和冲洗是通过单个单元进行的,因此该单元既用作抽风机又用作鼓风机。该单元连接到配备有阀的回路,该阀用于:

-与检测区连通的管道和单元的入口间的连通,以及单元的出口和外部环境间的连通(在从检测区抽吸空气的步骤中),或者,在替代方案中

-与检测区连通的管道与单元的出口间的连通,以及单元的入口与包含冲洗气体或气体混合物的受控环境间的连通(在冲洗步骤中)。

在本发明的另一个实施例中,从检测区抽吸空气和冲洗是通过单个可逆单元进行的,该单元能够通过反转单个叶轮的叶片的运动而交替地作为抽风机或鼓风机运行。同样在该实施例中,优选单个可逆单元在抽吸步骤中将抽吸的气体排放到外部环境,而在冲洗步骤中它从包含它的受控环境中获取冲洗气体。

根据本发明的一个优选实施例,至少一个气体传感器沿抽吸和冲洗管道设置在检测区和抽吸单元或鼓风机之间,该传感器被布置成产生指示气流中存在给定的气体或气体混合物的电信号,该气流流过来自检测区的管道并碰触所述传感器。

因此,根据本发明,检测泄漏的方法优选包括以下步骤:

限定将放置密封容器的检测区域;

通过管道将所述检测区与气体传感器连通;

通过使冲洗气体或气体混合物沿第一方向流过所述管道,将该冲洗气体或气体混合物引入该检测区;

将容器放置在所述检测区;

从所述检测区抽吸气体样品并将其传送到该传感器,以确定所述容器中是否存在气体泄漏,通过使所述气体沿与所述第一个方向相反的第二方向流过所述管道,而将所述气体从所述检测区传送到所述传感器。

根据本发明,将所述容器放置在检测区中的步骤可以在引入冲洗气体之前或之后进行。然而,优选在待检测的容器已经放置在检测区中之后,停止将冲洗气体引入检测区。

根据本发明的一个特定方面,执行限定布置为接收待检测的密封容器的检测区的步骤和冲洗步骤,以在所述检测区中产生具有恒定浓度并且基本上没有湍流的检测区气体气氛。根据本发明,含有一种或多种浓度恒定的气体且无湍流的气氛可以通过形成与大气中气体浓度尽可能相似的混合物的环境获得,或优选借助于扩散器通过将来自于受控环境的气体或气体混合物引入检测区来获得,其中,该受控环境不含待检测的气体或所述气体以有限且稳定的浓度存在于其中。根据本发明,引入检测区的气流必须优选是尽可能是层流且没有湍流的气流。

根据本发明的优选实施例,使容器在设置有一个或多个扩散器的通道内的传送带上移动,扩散器优选定位成在传送带前进时分析样品的整个轮廓,以监测同一容器的任何部分是否存在可能的泄漏。

此外,根据本发明,优选设置挤压装置,以在容器处于检测区时促进可能的气体从容器溢出。此外,可以在检测区的下游设置用于根据所进行的检查结果来丢弃容器的装置。

根据该第一方面,当容器内的气氛中的示踪气体浓度不同于周围环境中的示踪气体浓度时,本发明能检测来自密封容器的气体微泄漏。

此外,本发明还可选地提供了改变存在于容器附近的气氛中的气体混合物的浓度的可能性。因此,当容器内的气氛中的示踪气体浓度与所述改变之前的周围环境中的示踪气体浓度相同时,本发明能检测来自容器的气体微泄漏。

举例来说,将CO

下文中,CO

根据本发明,优选通过定位组件将待检测的密封容器放置在检测区中,所述定位组件包括至少一传送带、或转盘、或运输器或能够将容器传送到检测区的任何其他装置。所述定位组件进一步优选包括用于将容器正确地放置在检测区中的一对侧引导件。

定位组件还优选包括一对传送带,以分别用于将容器引入或使其进入检测区以及将所述容器从检测区中取出或使其退出。

所述检测区中可选地设置有挤压组件,如果存在微孔,则所述挤压组件能够挤压待检查的密封容器以促进气体溢出。挤压组件优选地包括一对可旋转辊,所述辊优选相对于待检查产品的前进方向横向布置并且具有基本上平行于产品前进的平面的旋转轴线。当待检查的产品在传送带上前进时,可旋转辊优选布置成使它们的旋转轴线横向于带的前进方向并且位于平行于该带平面的平面上。在一个优选实施例中,每个辊悬挂在一对浮动臂上,该对浮动臂连接到相应的气缸,该气缸能够将适合于挤压位于检测区中的容器的压力施加到臂上并因此施加到辊上。在每个臂的枢转轴线上设置有通过传动带来使辊旋转的电机。臂的枢转轴线相对于检测装置的结构是固定的,而当容器通过检测区域时,辊的旋转轴的空间位置可以根据气缸施加的压力而改变。所描述的组件包括臂、气缸和挤压组件的相关联的辊,总体上定义了一个三级杠杆。角电位计能够产生指示臂的角位置的电信号,从而指示在检测区中此时辊相对于样品容器的位置,该角电位计被设置在装置的固定结构上每个臂的枢转轴线处。所述角位移指示待提交检测的样品容器的存在。臂和辊的角位移指示样品存在并且已被挤压。如果样品未被挤压,例如样品处于高度压缩状态,则相同的样品会被丢弃。

根据本发明的优选实施例,挤压组件的辊包括圆柱体,其中限定了由用于侧向保护的一对端板界定的中心部分。在其中一个端板的外部设置有带槽滑轮,该带槽滑轮由皮带接合,所述皮带传送由电机施加的运动,该电机定位在与悬挂辊的浮动臂中的一个浮动臂的枢转轴线相对应的位置。

优选地,当从横截面上观察并且从内侧开始径向向外的情况下,辊的中心部分包括:基本上刚性且中空的内部中心套筒,其例如由钢或铝制成;软层,其例如由泡沫橡胶制成;以及防滑材料,即具有高抓握力的材料,例如天然橡胶制成的外部涂层,能够对通过的样品容器的表面施加强摩擦力,以使其前进而不会滑动。中心套筒内设有轴,轴的端部与端板和外滑轮互为一体。

在替代方案中,挤压组件的辊包括中空的橡胶套筒,其外表面具有防滑性能,其空腔通过外部径向推力决定了其具有一定的柔软度和压缩能力,这是由于在样品容器通过辊下方时所受到的挤压阻力。

根据本发明的优选实施例,包括用于抽吸气体的多个狭缝的抽吸头位于检测区中。有利的是,当样品容器在检测区中通过时,狭缝沿着基本上围绕整个样品容器的外围带布置。狭缝有利地分布在位于基本垂直于样品前进方向的平面中的外围带上。因此,总的来说,狭缝沿所述外围带的上表面、两个侧面以及底面布置。例如,可以设置三个上槽和三个底槽,而给每个侧面设置一个侧槽,总共两个侧槽。此外,每个槽与相应的管道连通,进而与气体传感器连通。

检测区还配备了扩散器,通过扩散器吹动空气幕或气刀,有助于将检测区与来自周围环境的气体的污染隔离开来。

考虑到,根据本发明的优选实施例,检测头沿着基本上围绕穿过检测区的整个样品容器的外围带延伸,优选中断传送带以便在中断处产生用于让空气从狭缝带底面的狭缝流入和流出的自由区。因此所述传送带优选地包括:输入部分,沿朝向检测区的方向前进,以将样品放入所述区中并使它通过狭缝带内部;以及输出部分,沿远离检测区的方向前进,以将样品从所述区移出到容器加工厂中后续目的地的。与传送带的中断相对应的外围带的底面中的狭缝位于输入部分的末端和输出部分的起点之间。可替换地,传送带可以由透气材料制成,或者可以使用允许空气流入和流出检测区的其他装置来传送样品产品。

优选位于检测头的上表面,以及沿侧面的狭缝高度可调,以适应不同尺寸容器的存在。

优选地,沿着上表面定位的狭缝相对于外围带的外围倾斜布置并且相对于所述带的平面倾斜约15°至30°的角度。优选地,沿着外围带的侧面定位的狭缝基本上垂直于相应的侧面并平行于样品前进方向布置。优选地,位于底面上的狭缝平行于底面并垂直于样品前进方向。优选底部狭缝限定在例如具有三个通道的抽吸组件中,每个狭缝一个通道。底部抽吸组件具有梯形横截面形状的细长主体。将相应狭缝与相应的气体出口连通的空腔被限定在细长主体内部。在本例中,整体设置三个狭缝,它们的长度比细长主体的长度短,并设置在两条平行线上。此外,狭缝被偏移,以确保在细长主体的整个长度上的抽吸连续性。细长主体的内部空腔限定了用于将通过狭缝抽吸的流体输送到相应的出口的抽吸管道,其被构造成避免锐角并促进流过其中的流体的层流。

位于上表面的狭缝限定在具有两个通道的上部抽吸组件中,每个狭缝一个通道。上部抽吸组件具有近似平行六面体形状的细长主体。将相应的狭缝与相应的气体出口连通的两个空腔被限定在细长主体内部。整体设置两个狭缝,它们的长度小于细长主体的长度并倾斜布置,以便于狭缝在垂直于样品前进方向的平面上的投影有重叠,以确保在细长主体的整个宽度上的吸力连续性。细长主体的内部空腔限定用于将通过狭缝抽吸的流体输送到相应的出口端口的抽吸管道,其被构造成避免锐角并促进流过其中的流体的层流。

优选地,位于每个侧面上的狭缝限定在具有一个通道的相应侧抽吸组件中,为每个侧面设置一个组件。侧抽吸组件为具有大致平行六面体形状的棱柱体。将相应的狭缝与相应的气体出口连通的空腔限定在主体内部。有单个狭缝,其长度与抽吸主体大致相同,并平行于样品的前进方向布置。细长主体的内部空腔限定了用于将通过狭缝抽吸的流体输送到相应的出口的抽吸管,其被构造成避免锐角并促进流过其中的流体的层流。

本发明的第一个优点是,检测区的冲洗通过与从检测区抽吸气体的管道相同的管道进行。因此,根据本发明,所述管道以双向方式使用,即,既用于从检测区抽吸气体并将所述气体输送至传感器,又用于将冲洗气体或气体混合物引入所述检测区。这种布置能够以快速方式从样品通过的检测区以及从由布设在检测区和传感器以及传感器和抽风机之间的管道限定的、对于可能存在的不想要的气体更关键的区中冲走不需要的气体。此外,这能加速操作,而不必等待不想要的气体通过非强制扩散到外部环境而离开所述区。此外,总是得益于这种布置,传感器所在的空间和同一传感器的内部空间也由于冲洗气体或气体混合物的作用而被冲洗。得益于这种布置,将样品通过的环境和向传感器输送气体的管道由于之前样品的通过而被不期望的气体污染的风险降至最低,因此显著提高检测微量泄漏,即微泄漏的能力。

有利的是,本发明能检测来自偶然出现在容器的柔性壁上的小尺寸孔,即尺寸小到几微米,例如3-7μm的数量级的微孔的气体或气体混合物泄露,哪怕是少量的泄漏,即,微泄漏。

此外,本发明可选地提供了实施能够显著提高检测本身的灵敏度的检测方法的可能性。这种检测方法能有利地提高检测灵敏度,从而使得能够检测由于所述示踪气体从样品容器的微泄漏而在检测区内的气氛中存在的低的示踪气体浓度。

因此,本发明能检测来自容器的气体微泄漏,其中示踪气体浓度略高于外部环境中的气体浓度。根据本发明,这样的检测方法可以在没有或结合改变容器附近的气体混合物成分的功能的情况下实施。

根据本发明的这样的进一步实施例,设置至少两个传感器,其被布置成产生指示示踪气体存在的相应信号。从检测区抽吸的同一气流通过串联的两个传感器,因此,第二传感器,即位于第一传感器下游的传感器,产生相对于第一传感器延迟的信号。

在这种实施例的替代方案中,设置单个传感器并且通过使来自检测区的同一气流首先沿一个方向然后沿相反方向通过同一传感器来获得延迟。

附图说明

本发明的一些优选实施例将参照附图以非限制性示例的方式提供,其中:

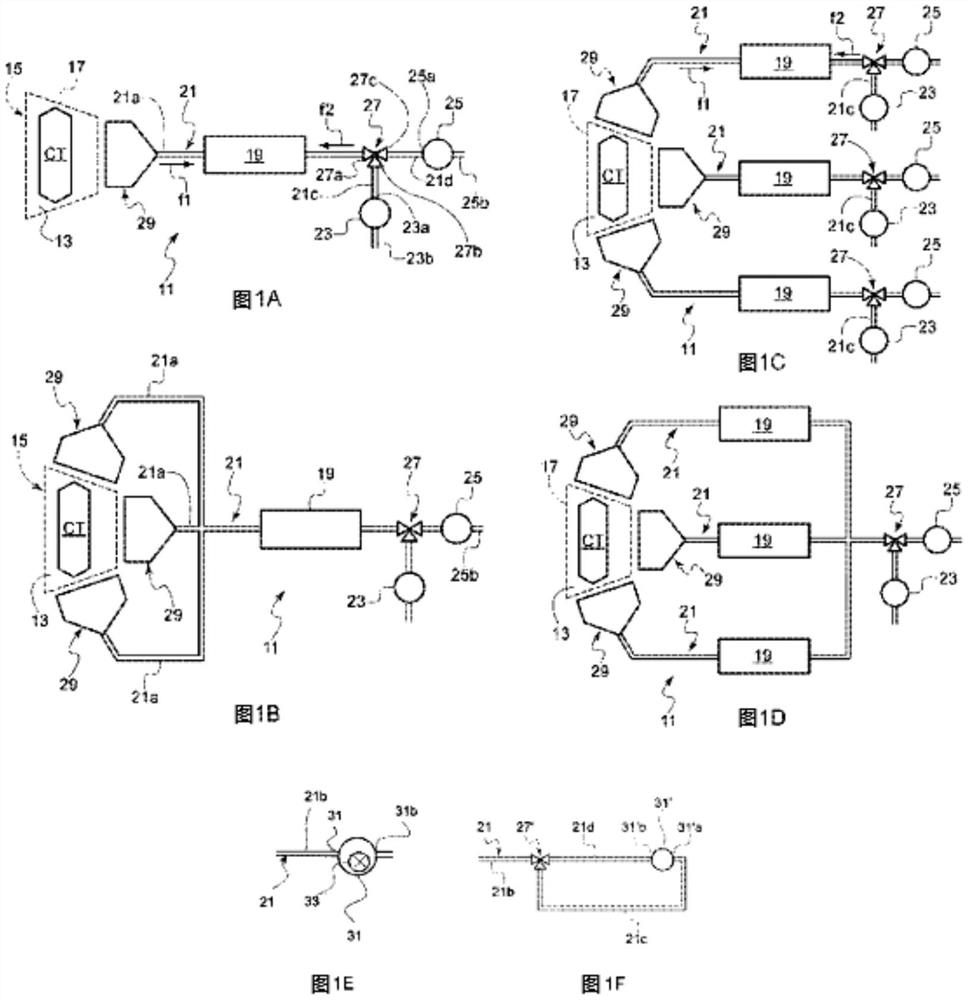

图1A-1F是本发明的许多实施例的示意图;

图2A是根据本发明优选实施例的装置的侧视立体图。

图2B是图2A所示装置的检测区的侧视立体图。

图2C是图2A所示装置的检测区的侧视平面图。

图2D是图2A所示装置的检测区的俯视图。

图3A是根据第一实施例的挤压辊的立体图。

图3B是图3A中所示的挤压辊的立体图,其中端板已被移除。

图4是根据变型实施例的挤压辊的剖视立体图。

图5A是第一扩散器的俯视立体图;

图5B是图5A中所示的扩散器的透视图;

图6A是第二扩散器的侧视平面图;

图6B是图6A所示的扩散器的仰视图。

图6C是图6A中所示的扩散器的透视图;

图7A是第三扩散器的平面侧视图;

图7B是图7A所示扩散器的仰视图。

图8是根据本发明的装置的第二实施例的示意图;

图9A-9E是许多示踪气体浓度信号的曲线图;

图10是比较不同强度的两种示踪气体浓度信号的曲线图;

图11A-11C是不指示泄漏的尽可能多的气体浓度信号的曲线图;

图12是本发明第二实施例的比较电路图。

图13是本发明第二实施例中由一对传感器产生的一对气体浓度信号的曲线图。

在全部附图中,同一附图标记用于表示相同或功能等效的组件。

具体实施方式

参照图1A,其示意性地示出了根据本发明的优选实施例制造并且包括检测区13的检测装置11。检测区13被布置成接收密封容器CT,该密封容器CT将被检查以确定是否存在可能的泄漏,即,能够使容器CT的内容物与容器外部的周围环境连通的开口。根据本发明的优选实施例,检测区13由包括框架17的支撑结构15限定,并且其与外部环境连通。

装置11还包括气体传感器器件19,其布置成产生电信号,该电信号指示在通过所述传感器19的气体混合物中存在特定气体。在本发明的特定实施例中,所述气体是CO

装置11还包括与检测区13和所述气体传感器19连通的管道21。根据本发明,并且正如从下面的描述中会变得更加明显的是,在从所述检测区13抽吸气体的步骤中,气体沿第一方向(箭头f1)通过管道21从检测区13流到传感器19,以及在气体冲洗步骤中,气体沿与第一方向相反的第二方向(箭头f2)通过管道21从传感器19流到检测区13。

根据图1A中描绘的本发明的实施例,装置11包括具有出口23a以及入口23b的冲洗气体鼓风机23,冲洗气体从出口23a排出,出口23a与管道21连通;所述入口23b用作抽吸的气体的进口,并且入口23b连接到包含冲洗气体的受控环境(未显示)。在所示的实施例中,装置11还包括抽风机25,其具有:抽吸空气的入口25a,该入口25a与所述管道21连通;以及出口25b,用于将抽吸的空气排出到非受控环境,例如外部环境中。始终参照所示实施例,管道21包括连接在检测区13和传感器19之间的第一段21a、连接在传感器19和三通开关阀27的第一端口之间的第二段21b,以及分别连接在阀27的第二端口27b和鼓风机23之间以及阀27的第三端口27c和抽风机25之间的两个段21c和21d。

在本发明的该优选实施例中,段21a通过扩散器29与检测区13连通。根据本发明,单个检测区13可以配备有多个扩散器29。例如,可以设置围绕通过区13的容器CT的扩散器29,使得通过区13的容器CT的基本上整个侧表面都受到扩散器29的空气抽吸的影响。

参照图1B,在本发明的特定实施例中,扩散器29通过平行布置的管道21的相应段21a与单个传感器19连通。

参照图1C,在另一个实施例中,提供了多个扩散器29,每个扩散器都属于配备有各自的传感器19、鼓风机23、抽风机25和阀27的独立且分开的检测系统。

参照图1D,在本发明的又一实施例中,提供了介于前述配置之间的配置,其中,每个扩散器29都配备有专用传感器19并且每个传感器19通过管道21的相应段21b与和单个鼓风机23和单个抽风机25相关联的单个阀27相连通。

始终根据本发明,可以设想例如由上述布置的组合产生的其他实施例。

此外,每个扩散器29可以优选被配置和定向为适合区13的几何形状和在区13中通过的要检查的容器CT的几何形状。

优选地,鼓风机23从其抽吸气体的受控环境包含特定气体的混合物,例如与存在于待检查的容器中的示踪气体不同的气体,或气体混合物,其中,待检查的容器内存在的该种类气体的浓度比容器内相同气体的浓度低。

回到图1A至1D,示出了本发明的实施例,其中,给每个管道21设置了鼓风机23和抽风机25。鼓风机23具有出口23a,其通过管道21的段21c与管道21连通,并且抽风机25具有入口或抽吸口25a,其通过同一管道21的段21d与管道21连通。还设置有三通阀27以在抽吸步骤期间将管道21与抽风机25连通,以及在冲洗步骤期间将管道21与鼓风机23连通。同一三通阀27在抽吸步骤期间关闭管道21和鼓风机23之间的连通,以及在冲洗步骤期间关闭管道21和抽风机25之间的连通。因此,根据本发明的这个实施例,从检测区13抽吸空气和冲洗是通过两个分开且独立的单元23、25进行的,它们通过三通阀27使管道21和检测区13排他性地连通。

参照图1E,其示意性地局部示出了本发明的装置11的替代实施例,其中,从检测区13抽吸空气和冲洗步骤是通过单个单元31进行的,因此该单元31既作为抽风机,又作为冲洗气体鼓风机。单元31包括阀33,该阀33布置成使与检测区13连通的管道21交替地与单元31的入口/出口31a或出口/入口31b连通。所述单元31可以例如由可逆鼓风单元或压缩机组成。此外,在抽吸步骤期间,单个单元31将抽吸的气体排放到外部环境,而在冲洗步骤中,它从包含冲洗气体的受控环境中获取冲洗气体。

参照图1F,示意性地局部示出了本发明的装置11的另一个替代实施例,其中,从检测区13抽吸空气和冲洗步骤是通过单个单元31'进行的,因此该单元既作为抽风机,又作为冲洗气体鼓风机。单元31'与阀27'优选以五通阀连通,所述五通阀被设置成:

连通管道21的段21b和单元31'的入口31'a,以及连通单元31'的出口31'b和外部环境(在从检测区13抽吸空气的步骤中),或者,在替代方案中

连通管道21的段21b和单元31'的出口31'b,以及连通单元31'的入口31'a和包含冲洗气体的受控环境(在冲洗步骤中)。

在本发明的另一实施例中,从检测区13抽吸空气和冲洗是通过单个可逆单元进行的,该单元能够通过反转其操作运动的方向而作为抽风机或鼓风机进行操作。

参照图2A-2D,根据本发明所示的实施例,待测试的样品容器通过定位组件51放置在装置11中限定的检测区13中。根据该实施例,定位组件51包括一对传送带53、55,分别用于将容器引入或使其进入检测区13以及用于将所述容器从检测区13中取出或使其退出。优选所述定位组件51还包括一对侧引导件55a、55b,以用于将容器正确定位在检测区13中,优选位于区13的中央。

始终参照该实施例,在检测区13中还设置有挤压组件57,其包括一对可旋转的辊59a、59b,所述辊59a、59b横向于传送带53、55的前进方向“d”布置,并且具有旋转轴“S1”,该轴基本上平行于由所述带53、55限定的平面,待测试的样品容器放置在所述带上。每个辊59a、59b都悬挂在一对浮动臂61上,每个浮动臂都连接到各自的气缸63上,该气缸63能够将适合挤压位于检测区13中的容器的压力施加到臂61上,并因此施加到辊59a、59b上,并且如果所述容器上存在开口,则能够促进气体从容器内部向区域13中的周围环境泄漏。

用于通过驱动带67使辊59a、59b旋转的电机65对应于每个臂61的枢转轴线“S2”设置。臂61的枢转轴线“S2”的位置相对于装置11的结构15固定,而辊59a、59b的旋转轴“S1”的位置可以根据容器通过检测区13时由气压缸63施加的压力而改变。所述组件包括臂61、对应的气缸63以及与所描述的挤压组件57的所述臂相关联的辊59a、59b,整体上定义了一三级杠杆。能够产生指示相关联的臂61的角位置并因此指示辊59a、59b相对于此时检测区13中存在的样本容器的位置的电信号的角电位计69对应于每个臂61的枢轴“S2”设置在装置11的固定结构15的框架17上。所述角位移指示待检查的样品容器在区域13中的存在。臂61和相关联的辊59a、59b的角位移表明样品存在于区域13中,并且挤压组件57已使样品局部变形。例如由于容器发生了严重泄漏而使得它软塌或蔫瘪了,导致容器到达时已经非常扁平,则不再挤压样品,同一样品将被丢弃。

多个扩散器29a、29b、29c、29d位于检测区13中,每个扩散器包括配备有多个用于抽吸气体的狭缝73的相应抽吸头71a、71b、71c、71d。当样品容器在检测区13中移动时,狭缝73通常沿基本围绕样品容器的外围带布置。此外,外围带布置在基本上垂直于带53、55上样品的前进方向“d”的平面“P1”上。狭缝73通常沿着所述外围带的上表面、一对侧面和底表面设置。两个狭缝73位于上表面,属于上部扩散头71a;四个狭缝73位于底表面,属于底部扩散头71d。每个侧面设有一个狭缝73,总共有两个侧狭缝73,分别属于侧扩散头71b和71c。此外,每个狭缝73与形成在设有狭缝的相应头部中的相应管道连通,该管道又通过端口75与气体传感器19连通。根据所描述且与本发明的该特定实施例相关的设置,沿着外围带的每个槽73与相应的端口75相关联。根据以上结合图1A-1D描述的实施例中的一个,端口75可以连接到尽可能多的传感器19,或连接到单个传感器19。

检测区13还配备有辅助扩散器77,该扩散器吹出空气幕或气刀,有助于将检测区13与来自周围环境的气体的污染隔离开。

参照图3A和3B,挤压组件57的辊59a、59b包括圆柱体81,其中限定了由一对侧端板81b、81c界定的中心部分81a。带槽滑轮83设置其中一个端板的外部,用于与传送带67接合,传送由电机65赋予的运动,电机65位置对应于其中一个浮动臂61的枢转轴线“S2”上,相应的辊59a、59b悬挂在该臂上。

当从横截面上观察并从内侧开始径向向外看时,辊59a、59b的中心部分81a包括:基本刚性且中空的内部中心套筒85a,其例如由钢或铝制成;中间软层85b,其例如由泡沫橡胶制成;以及由防滑材料,即,具有高抓握力,例如天然橡胶制成的外部涂层85c,即能够对通过的样品容器的表面施加强大的摩擦力,以便在检测区13中受挤压时使其前进而不会滑动。设置在中央套筒85a内的轴87,其端部与侧端板81b、81c和外滑轮83是一体的。

在替代方案中,参照图4,挤压组件57的辊59a、59b包括中空橡胶套筒91,得益于套筒材料的性质,套筒的外表面91a具有防滑性能,并且由于样品容器在通过辊59a、59b下方时的反向挤压阻力,套筒的内部空腔91b通过外部径向推力决定了套筒91具有一定的柔软度和压缩能力。

回到图2A至2D,考虑到检测区13包括在样品容器通过检测区13时围绕样品容器的抽吸狭缝73的外围带,需要中断传送带。因此,所述传送带53、55包括:输入部分53,其沿朝向检测区13的方向前进,以将样品放入所述区13并使其通过狭缝73的带的内部;以及输出部分55,其沿远离检测区13的方向前进,以将样品移出所述区13移向容器加工厂中的区13下游的目的地。所述目的地可以是在包装厂中包括容器的优先目的地,也可以是专门目的地,气密密封有缺陷的容器被丢弃在其中。属于底部扩散头71d的外围带底表面中的狭缝73位于传送带中断处,在输入部分53的末端和输出部分55的起点之间。因此,所述部分53、55将沿传送带前进的纵向方向彼此间隔开一距离,该距离足以允许底部扩散头71d抽吸空气但又不会影响样品容器的平稳转移,即,采用这种中断不会导致堵塞或改变样品的方向的这样的方式。

位于外围带的上表面和侧面的狭缝73高度可调,以应对检测区13中存在的不同尺寸的样品容器。

属于上部头71a的狭缝73因此沿着外围带的上表面定位,相对于带的平面倾斜布置并且相对于所述平面倾斜约15°至30°的角度。属于侧头71b、71c的槽73,因此沿外围带的侧面定位,布置成基本上垂直于带的平面并平行于样品的前进方向“d”。属于底部头71d的狭缝73,因此沿着外围带的底表面定位,平行于带的平面并且垂直于样品的前进方向“d”。

正如可从图5A和5B更好地理解的,底部狭缝73限定在具有四个通道的抽吸头或组件71d中,每个通道一个狭缝73。底部抽吸组件71d具有细长主体,该主体具有大致梯形的横截面形状。四个单独的腔体101限定在细长主体内部,将相应的狭缝73与相应的气体出口75连通。整体上,底部抽吸头71d中设有四个狭缝73,它们的长度比细长主体的长度短,并布置在两条平行线上,每条线上有一对狭缝。此外,狭缝73被偏移为确保在头71d的细长主体的整个长度上的抽吸连续性。细长主体的内部空腔101限定了用于将通过狭缝73抽吸的流体输送到相应的出口75的抽吸管道,其被构造成避免锐角并促进流过其中的流体的层流。

参照图6A至6C,位于外围带的上表面上的狭缝73限定在具有两个通道的上部头71a或上部抽吸组件中,每个通道一个狭缝73。上部抽吸组件71a具有近似平行六面体形状的细长主体。两个空腔105限定在主体内部,将相应的狭缝73与相应的气体出口75连通。整体上,设置两个狭缝73,它们的长度比头71a的细长主体的长度短,并且倾斜布置使得狭缝在垂直于样品的前进方向“d”的平面上的投影有重叠,以确保在上部头71a的细长主体的整个宽度上的抽吸连续性。细长主体的内部空腔105限定了用于将通过狭缝73抽吸的流体输送到相应的出口75的抽吸管道,其被构造成避免锐角并促进流过其中的流体的层流。

参照图7A和7B所示,位于每个侧面上的狭缝73限定在具有一个通道的相应侧头71b、71c或侧抽吸组件中,每个侧面一个组件。侧抽吸组件71b、71c具有大致平行六面体形状的棱柱体。空腔109限定在主体内部,将相应的狭缝73与相应的气体出口75连通。在每个侧头71b、71c中都有单个空腔73,其长度与相应的抽吸主体大致相同,并大致平行于样品的前进方向“d”布置。细长主体的内部空腔109限定了用于将通过狭缝73抽吸的流体输送到相应的出口75的抽吸管道,其被构造成避免锐角并促进流过其中的流体的层流。

回到图1A,下文将描述根据本发明的用于检测密封容器是否存在泄漏的方法的优选实施例。

该方法主要包括:将待检查密封性的容器放置在检测区13中的步骤;以及通过与所述检测区连通的至少一个抽吸管道21抽吸所述检测区13中存在的空气的步骤。根据本发明,抽吸步骤之前是冲洗管道21和检测区13的步骤,该步骤通过使流过同一管道21的气流逆转来执行。

根据第一方面,本发明包括优选在检测区13中限定基本上没有湍流的预定的气体气氛,其中封闭在容器中的这种示踪气体以恒定浓度存在。有利的是,就区域13中不存在湍流而言,上文描述的扩散器29的形状和布置能获得期望的结果。根据这样的第一方面,当容器内的示踪气体浓度与周围环境中的示踪气体浓度不同时,本发明能检测来自容器的气体微泄漏。

此外,本发明还可选地提供了通过冲洗步骤改变检测区13中容器附近的气体混合物的组成,从而改变与密封容器中封闭的示踪气体相对应的气体浓度的可能性。因此,在冲洗步骤期间进行改变之前,当气体组成与周围环境中的气体组成基本相同时,本发明能检测来自容器的气体微泄漏。

举例来说,将CO

在本发明的优选实施例中,抽吸步骤和冲洗步骤分别通过具有与管道21连通的抽吸口25a的抽风机25和通过具有与同一管道21连通的出口23a的鼓风机23进行。进一步设置三通阀27,以便在抽吸步骤期间将连通管道21与抽风机25连通,以及在冲洗步骤期间将连通管道21与鼓风机23连通。同样的三通阀27在抽吸步骤期间关闭管道21和鼓风机23之间的连通,以及在冲洗步骤期间关闭管道21和抽风机25之间的连通。

根据本发明,气体传感器19沿着抽吸和冲洗管道21设置在检测区13和抽吸单元25或鼓风机23之间,并且被布置成产生电信号,该电信号指示在管道21中流动的来自检测区并碰触所述传感器19的气流中存在给定气体。有利的是,邻近检测区13布置气体传感器19会增加气体传感器的测量灵敏度。实际上,通过抽吸单元25从检测区13抽吸的气体直接到达气体传感器19,而无需事先流经抽吸单元25,这将使被抽吸的气体样品中待检测气体均质化。

因此,根据本发明,检测是否存在泄漏的方法主要并优选包括以下步骤:

定义检测区13,密封容器将放置在该检测区中;

使所述检测区13通过管道21与气体传感器19连通;

通过使冲洗气体或气体混合物沿第一方向流过所述管道21,将冲洗气体或气体混合物引入检测区13中;

将容器放置在所述检测区13中;

从所述检测区13吸取气体样品并将其传送到传感器19以确定所述容器中是否存在气体泄漏,通过使所述气体沿与所述第一方向相反的第二方向流过同一管道21,将所述气体从所述检测区13传送到所述传感器19。

此外,优选在停止冲洗步骤之后立即开始抽吸步骤,即基本上以无缝方式开始。

可选地,根据本发明的方法,其包括样品容器经受压缩或挤压步骤以促进可能的气体溢出的步骤。优选所述挤压步骤通过上文所述的挤压组件57进行。

现在将参照图8来描述根据本发明的特定实施例制成装置11'的优选实施例,所述装置11'被布置成实施能够显著提高检测本身的灵敏度的检测方法。

在图8中,附图标记219a和219b表示串联在同一管道21中的两个气体传感器。根据本发明的该实施例,管道段21e连接两个传感器219a、219b,在通过检测来自检测区13并在管道21中流动的气体混合物混合存在的示踪气体时,相对于位于管道段21e下游的传感器219a产生的信号,传感器219b发出的信号会有所延迟。

在下文中,将更详细地解释根据本发明的检测方法的变形例的操作原理。

参照图9A,示出了通过由参照图1A-1E描述的本发明的第一实施例中实施的类型的CO

根据本发明方法的优选实施例,在时间T

在时间T

在时间T

参照图9B,现在参照通过装置11的检测区13的待测试样品容器,该容器包含假定是CO

图9B示出了通过CO

以上参照图9A和9B描述的装置11的操作循环也可以通过使用压缩空气(400ppm,图9B图中的虚线)代替纯氮气(图9B图中的实线)作为冲洗气体,或通过使用CO

参照图9C,示出了在两个通过的样品表现出不同量,即少量(虚线)和大量(实线)的气体泄漏的情况下,传感器19测量到的CO

参照图9D和9E,显示了当在间隔T

特别参照图9D,示出了在两个通过的样品表现出不同量,即少量(虚线)和大量(实线)的气体泄漏的情况下,当在间隔T

特别参照图9E,示出了在两个通过的样品表现出不同量,即少量(虚线)和大量(实线)的气体泄漏的情况下,当间隔T

从图10可以看出,基于示踪气体浓度的固定阈值的检测方法有许多限制。首先,由于阈值固定,这种检测方法对背景气体偏移非常敏感。其次,传感器发出的、指示示踪气体浓度的信号超过固定阈值并因此发出发生泄漏信号的时刻,取决于示踪气体浓度,即,取决于泄漏量。始终参照图10,其中显示了指示少量泄漏(虚线)和大量泄漏(实线)的信号,并且阈值由水平实线Th标识,发出发生泄漏信号的时刻实际上具有随示踪气体浓度变化而变化的时移T→T'。

此外,这种相对于气体传感器产生的信号设置固定的阈值的方法在极少量微泄漏的情况下几乎没有出色性能,而且会引起误报问题,即,泄漏发生的假信号。更具体地,参考图11A,示出了一个示例,其中由于容器中的微开口造成的气体传感器处示踪气体浓度的微小的变化不足以实现识别容器没有正确密封以及因此导致的有可能会被丢弃。图11B显示了一个例子,其中由于容器外部的原因造成的与引入容器中的示踪气体相同种类的气体的浓度波动,被误解为泄漏,因为它足以在气体传感器处产生一信号,该信号的值超过设定的固定阈值。图11C显示了与前一个类似的示例,其中由于容器外部原因导致的背景气体湍流被误解为泄漏。

因此,固定阈值太低会导致实际上不可能区分由微泄漏引起的转换与大多数情况下由背景噪声引起的转换。因此,背景噪声的存在迫使将阈值设置为显著区别于零的值,并且无论如何,其绝对值高于噪声“峰值”。因此,在特定情况下,这意味着只有当泄漏量远大于背景波动时,才会检测出泄漏。

能够显著提高检测本身的灵敏度的根据本发明的替代实施例的检测方法,运用了能精确建立发生泄漏的时刻,即时间的原理。建立能发出发生泄漏的精确且可重复的时间,这能显著缩短受待检测泄漏影响的样品容器的通道附近的移动样品上的测量的分析间隔。精确的时间选择使检测方法对环境湍流不那么敏感,即便环境湍流可能产生与泄漏的信号特征非常相似的信号,并因此可能被误解为泄漏指示信号。

如之前参考图10所述,通过假设固定阈值Th,超过该阈值则触发信号示意示踪气体的存在,随着指示由泄漏引起的气体存在的信号的幅度改变,由于超过阈值而信发出泄漏信号的时刻T、T'的延迟也发生变化。更具体地说,所述延迟随着信号幅度的减小而增加。假设传感器19产生的信号被发送到比较器装置,该比较器装置被设置成当比较器的输入信号强度低于设定的阈值时,该比较器产生逻辑信号“0”,当比较器的输入信号超过设定的阈值时,该比较器产生逻辑信号“1”,由于上面指出的延迟,从逻辑状态“0”到“1”的转换之间的时间间隔与传感器处示踪气体浓度的发生变化的正确时间间隔不对应。这种计时依赖于信号幅度的效应在科学文献中被称为“游走”效应,并且如上所述,基于固定阈值的计时技术受到显著的“游走”效应的影响。

此外,由气体传感器产生的信号通常会受到显著的背景噪声的影响,这会导致时间上同样显著的“抖动”效应,即波动。

尽管信号幅度发生变化,但指示到达传感器的气体混合物中示踪气体浓度的信号曲线形状的基本相似性有利地允许采用基本无游走的计时技术,包括当信号超过一阈值时,发生时间逻辑信号的转换,其中,理想情况下,对于每个信号,该阈值使其自身适应曲线最大值的定义部分,例如在信号达到其最终幅度的一半时。

设置这种“浮动”阈值与所谓的“恒比定时”或“恒定比甄别”(CFD)相当。

现在将再次参照图8来描述根据本发明的特定实施例制造的装置11'的优选实施例,其被布置为实施能够显著提高检测本身的灵敏度的检测方法。

如前所述,装置11'包括一对传感器219a和219b,它们通过管道段21e彼此连接,管道段21e的内部容积是已知的:即所述管道段21e的长度和横截面尺寸是已知的并且是恒定的。这种将传感器219a和219b分开的管道段21e基本上形成了气体沿着管道21传播的相应延迟线。

还参考图12,来自两个传感器219a和219b的相应信号M

该技术有利地允许具有独立于幅度并且对抖动和游动较不敏感的甄别时间点。

此外,CFD甄别使系统在低强度泄漏信号的情况下的性能更高,并提高了测量灵敏度。此外,该检测方法受外部CO

在图13所示的示例中,两个切换,即比较器的两个转换0→1在适当的测量间隔中发生。然而,这种切换发生在与进行读取的时刻不同的时间点。如果切换发生在太近的时刻,系统会认为它们是由背景噪声引起的,而不是由CO

在根据本发明的该特定实施例制造的装置的替代实施例中,第二传感器的信号被第一传感器的第二信号代替,其中使气流沿相反方向第二次通过。换句话说,根据这样的替代实施例,来自检测区13的气流借由沿着管道在第一方向上朝抽风机25流动,然后在相反方向上朝传感器19流动而流过第一传感器19。显然,在该实施例中,甚至可以提供单个且独有的传感器。

在下文中将描述特定的信号处理模式,其可应用于本发明的实施例,其中设置了至少两个并联的气体传感器,优选六个传感器,并且所述传感器被布置为截获沿着相应的管道21的、来自检测区13的气流。这种信号处理模式可以应用于例如图1C中所示的装置11的实施例。这种特定的处理模式通过应用于传感器对的卷积技术,将并联的多个传感器的信号相关联。如果相关度超过某个系数(例如>+0.8或<-0.8),则对信号进行预处理操作,允许从每个信号中减去噪声信号或外部扰动信号,所述噪声信号或外部扰动信号常见于多个传感器并显示为恒定偏移或线性(增加或减少)信号。

预处理步骤包括对两个通道的信号进行采样,从而对两个气体传感器的信号强度SS

ρ

其中σ

当皮尔逊系数超过+0.8或低于-0.8时,存在很强的相关性。皮尔逊系数是在信号SS

由N表示通道数,独立组合由(N

例如,如果N=6(即根据本发明的优选实施例,6是独立通道的数量)。得到以下十五对:

(1 2)(1 3)(1 4)(1 5)(1 6)

(2 3)(2 4)(2 5)(2 6)

(3 4)(3 5)(3 6)

(4 5)(4 6)

对于所有组合,如果所有皮尔逊系数都超过+0.8或低于-0.8,则信号是相互关联的,这表明存在背景变化。

在这种情况下,从所有信号SS

*SS

*SS

……………

*SS

根据本发明,这种检测方法可以在不存改变上述公开的容器附近的气体混合物功能或与之结合的情况下实施,并在冲洗步骤中启动。

工业适用性

本发明在多个领域都具有工业应用,用于检测基本上任何类型的容器泄漏和微泄漏,无论容器是可压缩的还是刚性的。本发明还可以用于检测来自加压刚性容器的液体,例如水或饮料的泄漏。

所描述和图示的本发明可以在相同的发明原理内进行多种变化和修改。