一种可调型负载压力补偿平衡系统、端盖及平衡阀

文献发布时间:2023-06-19 13:49:36

技术领域

本发明涉及一种可调型负载压力补偿平衡系统、端盖及平衡阀,属于工程机械技术领域,尤其涉及带有变幅机构的工程机械领域。

背景技术

汽车起重机、履带起重机、旋挖钻机等工程机械中都带有变幅机构,当变幅机构在下落时由于变幅机构的力臂逐渐增大,导致变幅机构下落速度会越来越快,甚至会发生失速,很容易导致翻车等安全事故。

在变幅机构系统中如采用可调型负载压力补偿平衡阀,随着变幅机构下落,负载压力逐渐升高,控制平衡阀流量逐渐减小,从而实现变幅机构的稳定下落。

目前为了实现变幅机构的稳定下落一种方案采用液动力补偿,利用液动力使阀芯区域关闭的特性,将平衡阀的节流口关小;第二种方案采用伺服控制,通过将负载压力通过阻尼至平衡阀弹簧腔关小平衡阀节流口;第三种方案是将负载压力通过开关阀引至平衡阀的弹簧腔,利用负载压力反推平衡阀阀芯使其关小。

(1)采用液动力补偿,平衡阀补偿效果不明显,流量随负载压力的增高降低少,而且补偿率和补偿拐点不可调。

(2)采用伺服控制方案实现补偿的平衡阀,通过阻尼控制补偿效果,补偿效果好并且补偿率可调整,但补偿的拐点不可调,不能与不同主机实现最佳的匹配,同时由于此种方案采用伺服控制,产品结构复杂,零部件加工精度高,抗污染能力差;

(3)采用负载压力通过开关阀引至平衡阀的弹簧腔,会导致随着负载压力的升高,平衡阀开启压力也随之升高,甚至会出现平衡阀在开启过程中,平衡阀先开启再关闭,导致流量突变;同时此种方案有两处金属密封,泄漏点多,泄漏不容易控制。

发明内容

本发明所要解决的技术问题是克服现有技术的缺陷,提供一种可调型负载压力补偿平衡系统、端盖及平衡阀。

为解决上述技术问题,本发明提供一种可调型负载压力补偿平衡系统,包括:可变阻尼控制模块和平衡阀控制模块;

所述可变阻尼控制模块,用于接收变幅下落的控制油液和变幅油缸的下落腔油液,且作用在可变阻尼控制模块上的下落腔油液的压力越大通过可变阻尼控制模块的控制油液越多;

所述平衡阀控制模块,用于接收变幅下落的控制油液,且作用在平衡阀控制模块上的控制油液越小通过平衡阀控制模块的下落腔油液越少;

在变幅下落开始时所述控制油液作用在平衡阀控制模块上的压力最大,之后逐渐减小;

在变幅下落开始时所述下落腔油液作用在可变阻尼控制模块上的压力最小,之后逐渐增大。

进一步的,还包括:

过补偿率调节模块,用于通过设置若干可拆卸的阻尼,对平衡阀控制模块进行过补偿率调节。

进一步的,所述若干可拆卸的阻尼的个数为两个,分别为第一阻尼和第二阻尼。

进一步的,所述可变阻尼控制模块包括:可变阻尼,所述可变阻尼包括:可变阻尼油道和可变阻尼控制腔;

可变阻尼油道的两端分别接控制油液的输入口和泄油口,所述泄油口用于回收控制油液和平衡阀控制模块中的平衡阀弹簧腔的油液;

可变阻尼控制腔用于接收所述变幅油缸的下落腔油液,根据下落腔油液的压力大小调节可变阻尼油道大小,压力越大可变阻尼油道越大。

进一步的,所述可变阻尼控制模块还包括:第三阻尼,

所述下落腔油液经第三阻尼后输入到所述可变阻尼的控制腔。

进一步的,所述平衡阀控制模块包括:平衡阀,所述平衡阀包括:平衡阀第一油道、平衡阀第二油道和平衡阀控制腔;

平衡阀控制腔用于接收所述控制油液,根据控制油液的压力大小调节平衡阀第一油道大小,压力越大平衡阀第一油道越大,在没有接收到控制液油时平衡阀第一油道不导通;

平衡阀第二油道中设有单向阀,只在变幅上升时导通。

进一步的,所述平衡阀控制模块还包括:第四阻尼,

平衡阀弹簧腔的油液通过第四阻尼回泄油口。

进一步的,还包括:背压单向阀,

背压单向阀的输出端与泄油口接通;

背压单向阀的输入端与可变阻尼油道的一端连通、第一阻尼连通或第二阻尼连通。

进一步的,在背压单向阀的输入端与可变阻尼油道的一端连通时,可变阻尼油道的另一端分别连通第一阻尼和第二阻尼,第一阻尼还连通控制油液的输入口,第二阻尼还连通平衡阀控制腔。

进一步的,在背压单向阀的输入端与第一阻尼连通时,第一阻尼还连通第二阻尼和可变阻尼油道的一端,可变阻尼油道的另一端连通控制油液的输入口,第二阻尼还连通平衡阀控制腔。

进一步的,在背压单向阀的输入端与第二阻尼连通时,第二阻尼还分别连通第一阻尼和可变阻尼油道的一端,第一阻尼还连通控制油液的输入口,可变阻尼油道的另一端接通平衡阀控制腔。

进一步的,还包括:滤网,设在控制油液的输入口处。

一种可调型负载压力补偿平衡阀,包括所述的可调型负载压力补偿平衡系统。

一种可调型负载压力补偿平衡阀端盖,包括:端盖阀体,

所述端盖阀体中设有第一腔道、第二腔道和第三腔道,第一腔道和第二腔道分别连通第三腔道;

第一腔道的入口为控制油液的输入口,从第一腔道的入口处向内依次设有滤网和第一阻尼;

第二腔道内设有背压单向阀,背压单向阀的输入端位于靠近第三腔道的一侧;

第三腔道内设有可变阻尼。

进一步的,

所述可变阻尼包括堵头、可变阻尼阀芯、可变节流槽、弹簧座、弹簧(35)、弹簧罩和调节螺钉;

堵头、可变阻尼阀芯弹簧座、弹簧沿第三腔道的道向依次设置;

弹簧的一端与弹簧座连接,弹簧的另一端连接调节螺钉,弹簧的外部设置所述弹簧罩;

可变阻尼阀芯上设置有可变节流槽;

可变阻尼阀芯的一端连通位于端盖阀体之外的平衡阀的负载口,另外一端连接弹簧座,可变节流槽连通平衡阀的平衡阀控制腔。

进一步的,还包括:格莱圈,

所述格莱圈安装在可变阻尼阀芯上的沟槽中。

进一步的,还包括:O形圈,

所述O形圈安装在弹簧罩与端盖阀体之间。

进一步的,还包括:组合密封垫和保护帽;

所述保护帽通过螺纹与调节螺钉连接并将组合密封垫压在弹簧罩的端面。

一种可调型负载压力补偿平衡阀,包括所述的可调型负载压力补偿平衡阀端盖。

本发明所达到的有益效果:

(1)本发明通过调节阻尼大小改变过补偿率,采用阻尼调节更加方便,且通过不同阻尼大小的组合可以实现不同的补偿率。

(2)本发明通过可变阻尼和固定阻尼组合成先导控制阻尼网络控制平衡阀阀芯开度,能够有效过滤先导压力波动。

(3)本发明可变阻尼采用在滑阀阀芯上的可变节流槽实现,阻尼变化梯度小,使平衡阀阀芯运动更平稳。

(4)本发明采用负载压力控制可变阻尼开度,从而降低平衡阀先导控制压力,实现了负载压力越高,平衡阀流量越小。

(5)本发明通过调节弹簧预紧力可以改变补偿压力的转折点,实现不同主机的最佳匹配。

(6)本发明中负载压力的泄漏点仅有一处金属密封,泄漏容易较好的控制。

(7)本发明中在阻尼网络中设置有背压单向阀,当先导压力低于背压单向阀压力时,补偿不起作用,实现了平衡阀开启压力不受负载压力改变。

附图说明

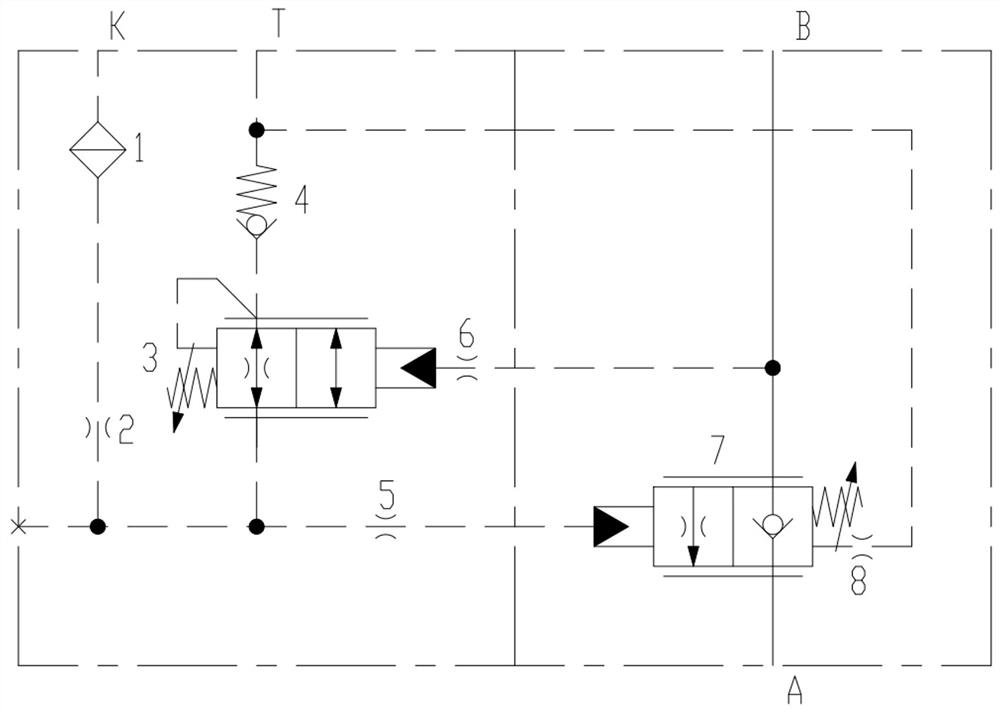

图1是可调型负载压力补偿平衡阀原理图一;

图2是可调型负载压力补偿平衡阀原理图二;

图3是可调型负载压力补偿平衡阀原理图三;

图4是调型负载压力补偿平衡阀端盖结构图。

1.滤网;2.第一阻尼;3.可变阻尼;4.背压单向阀;5.第二阻尼;6.第三阻尼;7.平衡阀;8.第四阻尼;9.端盖阀体;10.保护帽;11.沟槽;30.堵头;31.可变阻尼阀芯;32.可变节流槽;33.格莱圈;34.弹簧座;35.弹簧;36.O形圈;37.弹簧罩;38.调节螺钉;39.组合密封垫;41.背压单向阀阀体;42.背压单向阀弹簧;43.钢球;A.多路阀接口;B.平衡阀负载口;K.控制油液的输入口;T.泄油口。

具体实施方式

下面结合附图对本发明作进一步描述。以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

实施例一

如图1所示,一种调型负载压力补偿平衡系统包括:滤网1、第一阻尼2、可变阻尼3、背压单向阀4、第二阻尼5、第三阻尼6、平衡阀7、第四阻尼8;平衡阀负载口B接变幅油缸的下落腔,平衡阀7的多路阀接口A一般通过多路阀的工作油口,当变幅下落时,变幅油缸下落腔的油液通过平衡阀负载口B至多路阀接口A,再通过多路阀回油箱。

来自变幅下落的控制压力接控制端盖的控制油液的输入口K,通过滤网1、系统入口的第一阻尼2和旁通回路的可变阻尼3、平衡阀入口的第二阻尼5连接;可变阻尼3通过背压单向阀4与泄油口T连接;第二阻尼5连接平衡阀7的控制腔;平衡阀负载口B通过第三阻尼6连接可变阻尼3的控制腔;平衡阀7的弹簧腔通过第四阻尼8连接泄油腔T。

本发明中采用阻尼控制过补偿率,通过调节可变阻尼的弹簧预紧力改变过补偿拐点。当变幅系统下落时,控制油液通过控制油液的输入口K、滤网1、第一阻尼2、第二阻尼5至平衡阀7的控制腔,打开平衡阀7,平衡阀7的弹簧腔的油液通过第四阻尼8回泄油口T,变幅油缸的下落腔油液通过平衡阀负载口B和多路阀接口A相通,变幅油缸下落,变幅油缸的压力通过第三阻尼6至可变阻尼3的控制腔,控制可变阻尼3的阻尼变大,控制压力经过滤网1、第一阻尼2、可变阻尼3、背压单向阀4至泄油口T,随着平衡阀负载口B压力的增大,可变阻尼3的阻尼就随之增大,控制压力通过可变阻尼至泄油口T的流量就越多,从而使控制压力至平衡阀7的控制压力降低,平衡阀7的阀芯关小,平衡阀负载口B到多路阀接口A的流量减小,实现了平衡阀负载口B压力增大,通过平衡阀的流量降低。

本发明通过调节第一阻尼2、第二阻尼5可以改变平衡阀过补偿率,采用阻尼调节更加方便,且通过两个阻尼大小的组合可以达到多种过补偿率;如增大第一阻尼2或减小第二阻尼5,可以增大过补偿率,反之则可以减小过补偿率。

本发明采用可变阻尼3实现补偿,当平衡阀负载口B压力增大时,可变阻尼3节流口增大,使控制平衡阀7的压力降低,平衡阀7的开口关小,实现了平衡阀负载口B压力越大,通过平衡阀7的流量越小。

本发明通过调节可变阻尼3的弹簧预紧力来改变补偿拐点,当预紧力增大时,平衡阀补偿拐点增大,反之,则补偿拐点降低。

实施例二

如图2所示,作为另一种调型负载压力补偿平衡系统,改变可变阻尼3的位置实现同样的效果,与实施例一的不同之处在于,背压单向阀4的输入端与第一阻尼2连通,第一阻尼2还连通第二阻尼5和可变阻尼油道的一端,可变阻尼油道的另一端连通控制油液的输入口K,第二阻尼5还连通平衡阀控制腔,此时第一阻尼2安装在旁通回路。当平衡阀负载口B压力增大控制可变阻尼3的开口减小,从而控制压力通过第二阻尼5至平衡阀7控制腔的压力降低,平衡阀7从平衡阀负载口B至多路阀接口A的流量降低。

实施例三

如图3所示,作为另一种调型负载压力补偿平衡系统,改变可变阻尼3的位置实现同样的效果,与实施例一的不同之处在于,背压单向阀的输入端与第二阻尼5连通时,第二阻尼5还分别连通第一阻尼2和可变阻尼油道的一端,第一阻尼2还连通控制油液的输入口,可变阻尼油道的另一端接通平衡阀控制腔。此时第一阻尼2安装在平衡阀入口,第二阻尼5安装在旁通回路。当衡阀负载口B压力增大控制可变阻尼3的开口减小,从而控制压力通过可变阻尼3至平衡阀7的控制腔的压力降低,平衡阀7从平衡阀负载口B至多路阀接口A的流量降低。

实施例四

如图4所示为可调型负载压力补偿平衡阀原理一的实现结构图,可调型负载压力补偿平衡阀由端盖阀体9、第一阻尼2、滤网1、背压单向阀4(包括背压单向阀阀体41、背压单向阀弹簧42、钢球43)、可变阻尼3(包括堵头30、可变阻尼阀芯31、可变节流槽32;格莱圈33、弹簧座34、弹簧35、O形圈36、弹簧罩37、调节螺钉38、组合密封垫39、保护帽10)、第二阻尼5、平衡阀7、第四阻尼8。其中端盖组件集成端盖阀体阀体9、第一阻尼2、滤网1、背压单向阀阀体41、背压单向阀弹簧42、钢球43、堵头30、可变阻尼阀芯31、节流槽32;格莱圈33、弹簧座34、弹簧35、O形圈36、弹簧罩37、调节螺钉38、组合密封垫39、保护帽10、第二阻尼5,这样可以通过更换不同端盖实现不同的平衡阀功能,同时方便更换端盖与维修。

可变阻尼阀芯31上设置有可变节流槽32,可变阻尼阀芯31上的沟槽安装格莱圈33后,安装在端盖阀体9的第三腔道中,可变阻尼阀芯31的一端连接平衡阀负载口B,另外一端连接弹簧座34,弹簧座34安装弹簧35,弹簧罩37安装在端盖阀体9上,弹簧罩37上装有O形圈36保证弹簧罩37与端盖阀体9密封,调节螺钉38通过螺纹安装在弹簧罩37上,并与弹簧35接触;保护帽10通过螺纹与调节螺钉38连接并将组合密封垫39压在弹簧罩37的端面。滤网1通过螺纹安装在端盖阀体9上的控制口,第一阻尼2通过螺纹安装在端盖阀体9控制油液的输入口K的滤网的下游,可变阻尼阀芯31的中间区域通过第三腔道上的孔和第二阻尼5连接,第二阻尼5连接平衡阀7,平衡阀7的弹簧腔通过平衡阀的弹簧腔经第四阻尼8回到泄油口T。背压单向阀阀体41、背压单向阀弹簧42、钢球43组成背压单向阀。可变阻尼3的弹簧腔压力油通过背压单向阀4回泄油口T。

本发明中可变阻尼阀芯31、弹簧座34、弹簧35等零件集成在端盖阀体中,可以通过更换端盖即可以实现平衡阀补偿功能。

本发明可变阻尼阀芯31采用滑阀式结构,在可变阻尼阀芯上设置有可变节流槽32,实现了阀芯移动,可变阻尼节流口增大或减小。通过调节螺钉38可以调节弹簧35的预紧力,改变平衡阀的过补偿的拐点。

本发明采用可变阻尼3作为旁通阻尼,当控制压力波动时,通过旁通阻尼可以消除压力波动,从而减小平衡阀抖动。

本发明可以通过改变第一阻尼2或第二阻尼5的大小可以改变平衡阀的过补偿率。

本发明可以通过设置背压单向阀4(由背压单向阀阀体41、背压单向阀弹簧42和钢球43组成),设置背压单向阀开启压力略大于平衡阀开启压力,当平衡阀开启时,背压单向阀打不开,补偿不起作用,平衡阀开启压力不受平衡阀B口压力影响。

本发明可变阻尼阀芯31上通过安装格莱圈33,将平衡阀18的B口的压力隔开,因此平衡阀负载口B压力只有一处金属密封,泄漏更容易控制。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。

- 一种可调型负载压力补偿平衡系统、端盖及平衡阀

- 一种可调型负载压力补偿平衡系统、端盖及平衡阀