基于激光制孔的表面高完整性微孔加工方法及系统

文献发布时间:2023-06-19 13:51:08

技术领域

本发明涉及激光制孔技术领域,尤其涉及一种基于激光制孔的表面高完整性微孔加工方法及系统。

背景技术

目前,一般采用高功率激光冲孔的方式在非透明材料上进行高效率制孔,由于激光冲孔为热作用过程,材料在气化后部分排出孔腔,部分则冷却凝固形成重铸层,甚至由于温差导致微裂纹,使得孔表面、内壁质量变得较差。而在利用飞秒激光加工技术加工微孔时,由于其窄脉宽导致的极高峰值功率,会使得材料以等离子体的方式排出,配合良好的工艺参数,能使得孔表面、内壁具有较好的质量。但由于目前飞秒激光制孔技术通常功率值较小,为满足孔表面完整性要求,不能无限制提升功率,所以导致孔加工效率低,而且由于采用平面圆环扫描轨迹,如图5,在深度进给方向上材料去除速率和轴进给速率不匹配,尚不满足高效率群孔加工的应用需求,另外,平面圆环扫描轨迹为恒角速度扫描,圆孔中心处扫描速度较低,边缘处扫描速度较高,因此孔中心先穿透,边缘后穿透,孔范围内温差较大,容易造成孔边缘毛刺、挂渣、重铸层、微裂纹等现象,导致孔质量较差。

发明内容

本发明的目的是提供一种满足孔的表面高完整性的同时,还能实现高效率制孔的基于激光制孔的表面高完整性微孔加工方法及系统。

为了实现上述目的,本发明公开了一种基于激光制孔的表面高完整性微孔加工方法,其包括:

提供一激光发射器,所述激光发射器可发出逐层平面扫描和纵向进给的蚀刻激光,以通过逐层平底推进的方式在加工件上的目标位置制孔;

控制所述激光发射器在每一扫描层的扫描路径,使得所述激光发射器发射出的蚀刻激光在每一扫描层沿螺旋轨迹线旋转移动,以在所述加工件的每一扫描层上形成包括若干环扫圈数的螺旋蚀刻线。

较佳的,控制所述激光发射器发出的蚀刻激光相对于前扫描平面的加工角度,使得该加工角度随着环扫圈数的增加递进变化。

较佳的,根据预先设置的所述加工角度的起始值和结束值,所述加工角度随着环扫圈数的增加等量递进变化。

较佳的,所述加工角度相对于环扫圈数的递进变化量

其中,δ1为所述加工角度的起始值,δ2为所述加工角度的结束值,N为环扫圈数。

较佳的,所述激光发射器的平面扫描速度SP根据下述公式二、公式三和公式四得出,

SP=L/T (公式二)

其中,d为所述螺旋蚀刻线的螺距,D为加工孔径,D1为所述螺旋蚀刻线的起始孔径,K为预设的扫描层数,π为圆周率常数,T为预设加工时间常数。

较佳的,所述激光发射器发出的蚀刻激光向每一扫描层的纵向进给距离可任意调节。

较佳的,蚀刻激光在所述加工件的前端若干扫描层的进给距离大于后端若干扫描层的进给距离。

本发明还公开一种基于激光制孔的表面高完整性微孔加工系统,其包括激光发射器和与所述激光发射器电性连接的控制系统,所述激光发射器用于发出逐层平面扫描和纵向进给的蚀刻激光,以通过逐层平底推进的方式在加工件上的目标位置制孔;

所述控制系统,用于控制所述激光发射器在每一扫描层的扫描路径,使得所述激光发射器发射出的蚀刻激光在每一扫描层沿螺旋轨迹线旋转移动,以在所述加工件的每一扫描层上形成包括若干环扫圈数的螺旋蚀刻线。

较佳的,所述控制系统还可控制所述激光发射器发出的蚀刻激光相对于前扫描平面的加工角度,使得该加工角度随着环扫圈数的增加逐步变化。

较佳的,所述控制系统中预先设置有所述加工角度的起始值和结束值,所述加工角度随着环扫圈数的增加等量递进变化。

与现有技术相比,本发明孔加工方法通过控制激光发射器的扫描路径,使得该激光发射器发出的蚀刻激光沿螺旋轨迹线旋转移动,从而改变传统平面圆环扫描轨迹,采用螺旋扫描的方式进行制孔工作,螺旋扫描可保证每一圈的材料祛除力度及每一处激光与材料作用的时间相同,加上螺旋扫描纵向的非跳跃式进给,当纵向材料的最后一层材料被瞬间祛除后,打孔即完成,可视为同步穿透孔中心和边缘,而且由于其在进给方向上能量密度分布较大,因此可得到更高的加工效率,而且通过螺旋扫描可有效提高孔表面完整度。

附图说明

图1为本发明实施例中蚀刻激光在任一扫描层上形成的螺旋蚀刻线示意图。

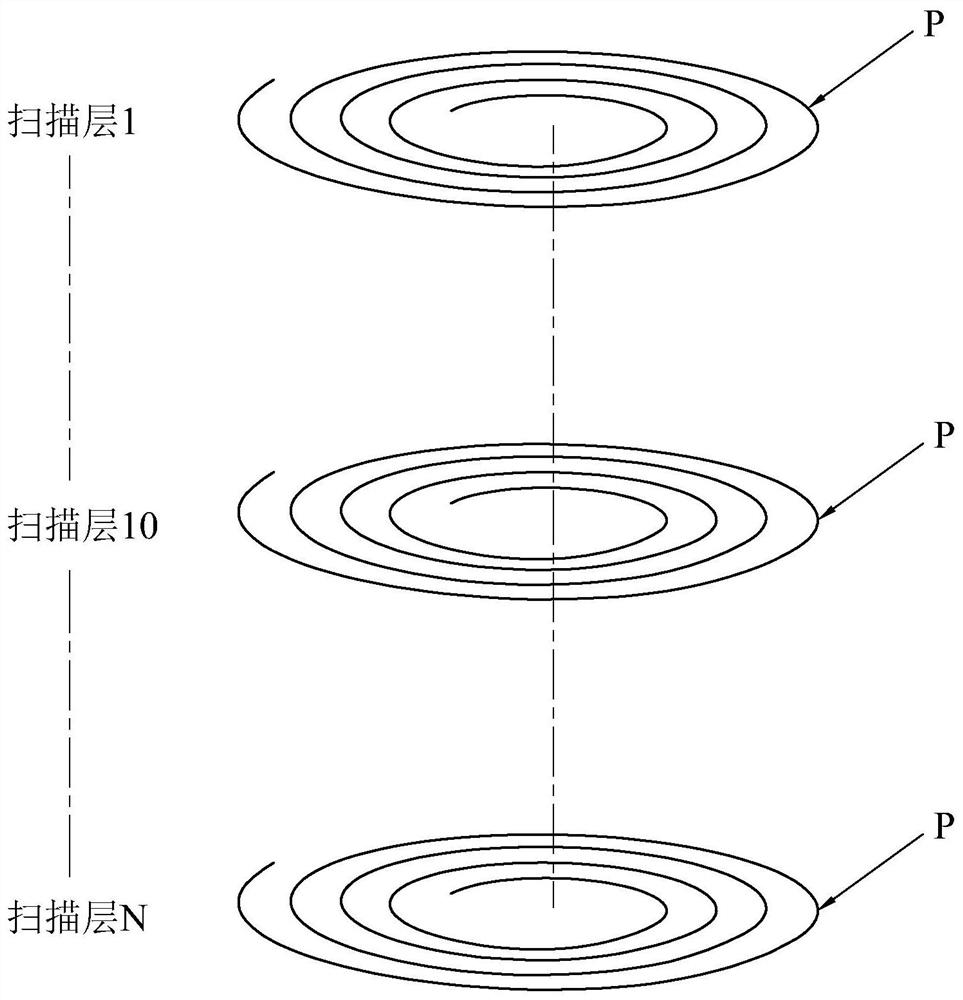

图2为本发明实施例中逐层平面扫描和纵向进给原理示意图。

图3为本发明其中一实施例中扫描层的递进进给结构示意图。

图4为本发明另一实施例中扫描层的递进进给结构示意图。

图5为现有技术中蚀刻激光在任一扫描层上形成的平面螺旋扫描示意图。

具体实施方式

为详细说明本发明的技术内容、构造特征、所实现目的及效果,以下结合实施方式并配合附图详予说明。

本实施例公开一种基于激光制孔的表面高完整性微孔加工方法,通过激光制孔工艺对加工件进行微孔加工,以获得表面高完整性的微孔,具体的,如图1和图2,该微孔加工方法包括:

提供一激光发射器,激光发射器可发出逐层平面扫描和纵向进给的蚀刻激光,以通过逐层平底推进的方式在加工件上的目标位置制孔;

控制激光发射器在每一扫描层的扫描路径,使得激光发射器发射出的蚀刻激光在每一扫描层沿螺旋轨迹线旋转移动,以在加工件的每一扫描层上形成包括若干环扫圈数的螺旋蚀刻线P。

本实施例中,关于激光发射器的具体构成及驱动激光发射器运动的具体机构为本领域的公知常识,在此不再赘述。

采用上述微孔加工方法对加工件进行微孔加工时,激光发射器对加工件的目标位置进行逐层平面扫描,扫描完成一层,纵向进给一次,以进行下一层的扫描,直至将加工件穿透。在每一扫描层,控制激光发射器的扫描路径,使其沿螺旋轨迹线旋转移动,从而在该扫描层上形成一包括若干环扫圈数的螺旋蚀刻线P。由此可知,本实施例采用螺旋扫描的方式进行制孔工作,螺旋扫描可保证每一圈的材料祛除力度及每一处激光与材料作用的时间相同,加上螺旋扫描纵向的非跳跃式进给,当纵向材料的最后一层材料被瞬间祛除后,打孔即完成,可视为同步穿透孔中心和边缘,而且由于其在进给方向上能量密度分布较大,因此可得到更高的加工效率。再者,由于螺旋扫描轨迹的中心处具有离焦光斑扫描,线速度较小的特点,而孔边缘处为聚焦光斑扫描,线速度较大的特点,因此在两者相互作用下,使得孔整体以平底方式推进,不会产生影响表面完整性的挂渣、毛刺、重铸层、微裂纹等缺陷,从而提高孔表面完整度。例如,在1mm厚不锈钢片上制0.1mm的微孔,利用高激光能量(150uJ-200uJ)匹配高扫描速度(15000-22000rpm),并设置维螺旋扫描轨迹进行制孔,以0.4MPa的压缩气体进行辅助排渣,配合进给轴进行深度方向进给,最终在非透明材料上实现高效率和高完整性制孔。

在激光制孔工艺流程中,激光的发射角度也有着极为重要的作用,传统的激光均为垂直加工面射出,然而这样会导致比较严重的扫边现象,使得正面孔边产生过度烧蚀,影响孔径精度也破坏了孔周围材料的性质,因此入射角度的改变在很大程度上影响着微孔的质量。鉴于此,本发明微孔加工方法另一较佳实施例中,还可控制激光发射器发出的蚀刻激光相对于前扫描平面的加工角度,使得该加工角度随着环扫圈数的增加递进变化。本实施例中的加工角度指的是蚀刻激光与当前扫描层所在平面垂线的角度,也即蚀刻激光的倾斜角度,当激光垂直加工面射出时,加工角度为零。相对于垂直无角度加工,轻微角度的倾斜能消除激光在材料正面产生的烧蚀和扫边现象,尤其是在大深径比微孔的加工中,倾斜角度的变化尤其重要,另外,变角度加工还方便实现正锥、倒锥孔的加工。

进一步的,根据预先设置的加工角度的起始值和结束值,加工角度随着环扫圈数的增加等量递进变化。

更进一步的,加工角度相对于环扫圈数的递进变化量

其中,δ1为加工角度的起始值,δ2为加工角度的结束值,N为环扫圈数。

例如,设置起始角为0°,结束角为-2°,设定环扫圈数为5圈,那么每一圈的递进变化量为0.4°,即激光螺旋扫描过程中,起始圈的加工角度为0.4°,第二圈的加工角度为0.8°,第三圈的加工角度为1.2°,第四圈的加工角度为1.6°,第五圈的加工角度为2°。

再者,平面螺旋扫描速度决定了激光与材料的作用时间,孔径固定时扫描速度越快激光与材料的作用时间越短,祛除材料的能力较低,扫描速度越慢作用时间越长祛除材料的能力较高。但为了实现高效加工,在尽量短的时间内完成孔的加工,同时保证孔径及孔的质量,这就要选取合适的扫描速度,速度过快材料祛除不干净,导致残留、附渣;速度过慢导致过度烧蚀、热影响区域大从而使得材料改性,因此在本发明微孔加工方法另一较佳实施例中,匹配高功率激和高重频激光的同时,还要适当的提高加工速度,以提高微孔的质量。具体的,激光发射器的平面扫描速度SP根据下述公式二、公式三和公式四得出,

SP=L/T (公式二)

其中,d为螺旋蚀刻线P的螺距,D为加工孔径,D1为螺旋蚀刻线P的起始孔径,K为预设的扫描层数,π为圆周率常数,T为预设加工时间常数。

进一步的,采用上述孔加工方法,还可根据需求调节纵向的加工位置使得激光作用点沿纵向逐层进给来使得材料表面始终为加工面(焦点或最优离焦位置)。其中,激光发射器发出的蚀刻激光向每一扫描层的纵向进给距离可任意调节,这种扫描方式的优点在于在同一工艺程序中可实现一次性多圈多层不同工艺的加工方式。如图3,在纵向加工时,可使得蚀刻激光在加工件的前端若干扫描层的进给距离d1、d2大于后端若干扫描层的进给距离d3、d4、d5、d6,也即将前端扫描层设置得疏一些,将后端扫描层设置得密一些,这样,可以提高前端表面材料祛除的能力,并使得底层的加工更加细密,有利于背面孔的排渣和减少扫边。另外,如图4,也可根据具体的工艺要求将蚀刻激光对于每一扫描层的进给距离设置成相同,这样的加工方式实现了材料一次性去除的完整性和均匀性。

综上,如图1至图4,本发明公开了一种微孔加工方法,在每一扫描层上,采用螺旋扫描代替传统的圆形扫描,在进行打孔时先进行平面二维的螺旋扫描,再加上纵向进给成为三维螺旋打孔工艺。由内而外的螺旋线即为激光在材料表面上作用的顺序,由中心向外逐圈扩展,扩展螺旋轨迹的间隔也即螺距可以设置为大于0的任意值,螺旋线圈扩展到最外侧可在纵向步进到下一层从外向内行走,再到下一层重新执行第一层进给方式往复循环,当然,也可在执行完第一层后跳转至第二层中心,也即每一层都按照由内而外的扫描方式进行扫描。

本发明还公开一种基于激光制孔的表面高完整性微孔加工系统,其包括激光发射器和与激光发射器电性连接的控制系统。激光发射器用于发出逐层平面扫描和纵向进给的蚀刻激光,以通过逐层平底推进的方式在加工件上的目标位置制孔;

控制系统,用于控制激光发射器在每一扫描层的扫描路径,使得激光发射器发射出的蚀刻激光在每一扫描层沿螺旋轨迹线旋转移动,以在加工件的每一扫描层上形成包括若干环扫圈数的螺旋蚀刻线P。本实施例中,该微孔加工系统的工作原理和工作方式详见上述微孔加工方法,在此不再赘述。

以上所揭露的仅为本发明的优选实施例而已,当然不能以此来限定本发明之权利范围,因此依本发明申请专利范围所作的等同变化,仍属本发明所涵盖的范围。

- 基于激光制孔的表面高完整性微孔加工方法及系统

- 基于光纤激光脉冲串的轧辊表面高粗糙度毛化加工方法