利用粉末注射成形技术制备含稀土元素高强铝合金的方法

文献发布时间:2023-06-19 18:29:06

技术领域

本发明提供一种利用粉末注射成形技术制备含稀土元素高强铝合金的方法,属于粉末冶金领域。

背景技术

近年来,随着汽车、3C产品、5G通讯、可穿戴设备和工业机器人等领域对轻质高强的小型复杂形状结构件的需求越来越高,采用高强铝合金替代传统铁基材料是实现轻量化的重要途径,铝合金作为一种轻质高强的材料,可用于交通、航空航天、海洋、建筑和电子产品等领域,特别是在汽车、飞机、航天、舰船等领域所需的某些轻量化零部件上具有不可替代性。采用机械加工和3D打印等手段制备小型复杂形状铝合金零部件存在成本高和不利于大规模生产等难题,采用熔铸法在制备铝合金也难免会产生成分偏析,采用粉末压制烧结工艺制备铝合金零部件也往往受限于模具的形状,且在产品微观组织等方面容易存在问题。金属注射成形技术是将塑料注塑成形技术成功引入粉末冶金领域而形成的一种新的零部件加工技术,是一种适合异形零件的近净成形工艺,成本较低,适合大批量生产,在制备小型复杂形状零部件方面具有独特的优势。

将粉末注射成形技术应用于铝合金零部件的制备上,需要面临以下问题:①与传统的压制-烧结粉末冶金工艺相比,注射成形铝合金的铝粉以及其他原料粉末氧含量高(2000-5000ppm),合金粉末未经过塑性变形,表面的氧化膜更加完整,在喂料制备过程以及脱脂过程中,合金粉末会与空气和粘结剂中的氧和水发生反应,增加粉末表面的氧化膜厚度,增加了铝合金粉末烧结致密化的难度;②与传统的压制-烧结粉末冶金工艺相比,注射成形胚体中含有30-40vol.%的粘结剂,在粘结剂脱除后,留有大量孔隙,使得颗粒间通过扩散烧结更加困难;③注射成形铝合金所添加的合金元素在脱脂温度区间内和高于脱脂温度以上均会形成一定量的液相,对脱脂过程和粘结剂脱尽后的致密化烧结造成如脱脂困难、易变形等不良影响。

目前关于注射成形铝合金的研究较少,仅有极少数文献和专利报道了铝合金注射成形技术。Acar等人使用气雾化纯铝粉,中粒径D

综上所述,注射成形铝合金的研究主要集中在纯Al、Al-Si体系、Al-Cu-Mg-Si等合金体系,由于材料体系和增强相的种类不同,使这些体系制备的注射成形铝合金零件的强度普遍不高,力学性能远低于接近成分的铸造铝合金,性能难以满足如今更高强度的要求,因此需借鉴传统7系高强铝合金的成分,但采用注射成形技术制备Al-Zn-Mg-Cu系铝合金有如下问题:①现有的Al-Zn-Mg-Cu系铝合金都是基于铸锻铝合金的标准成分,烧结性能差,不适用于铝合金注射成形工艺;②在Al-Zn-Mg-Cu系合金中,利用Mg元素能破除铝粉表面的氧化膜,形成MgO、MgAl

发明内容

本发明提供一种利用粉末注射成形技术制备含稀土元素高强铝合金的方法,特别是利用粉末注射成形技术制备Al-Zn-Mg-Cu-Zr-Sn-RE(RE为Sc、Y或Er)系铝合金的方法。本发明基于液相烧结原理,设计出具有良好烧结特性、满足注射成形工艺要求的Al-Zn-Mg-Cu-Zr-Sn-RE铝合金体系;利用Mg元素快速破除Al粉和其他原料粉颗粒表面的氧化膜;利用稀土元素与氧亲和力大、还原性强、易于在晶界偏聚的特点,使稀土元素与晶界MgO、MgAl

一种利用粉末注射成形技术制备Al-Zn-Mg-Cu-Zr-Sn-RE系铝合金的方法,其特征在于:以Al-Zn-Mg-Cu合金体系为基础,添加少量RE、Zr、Sn元素;采用纯Al粉为主要原料、其它合金元素以单质粉或简单中间合金粉的方式引入;将原料粉末按一定的比例混匀后,加入适用于铝合金注射成形工艺的蜡基粘结剂,并置于辊式混炼机上进行混炼获得喂料,通过注射成形技术制备得到生坯,经过溶剂脱脂,在高纯氮气气氛下进行热脱脂-烧结一体化步骤,经过固溶、时效处理,得到高致密度、高力学性能的注射成形铝合金制品。

进一步地,所述的注射成形用铝合金中各合金元素的质量百分含量为:Zn 4.5-7.5%、Mg 2.0-4.0%、Cu 1.5-3.5%、Sn 0.1-0.4%、RE 0.05-0.4%、Zr 0.025-0.2%,Al为余量。本发明选择优选的合金元素成分质量百分含量为:Zn 5.5-7.0%、Mg 2.3-3.4%、Cu 1.8-2.7%、Sn0.15-0.30%、RE 0.2-04%、Zr 0.1-0.2%,Al为余量。

说明:相比粉末压制烧结,注射成形铝合金在进行溶剂脱脂和热脱脂后,留有大量孔隙,因此需要在烧结过程中产生更多得液相来实现致密化烧结。压制烧结合金实现致密化需要的液相量一般为20vol.%,根据Thermo-Calc软件计算Al-Zn-Mg-Cu-Zr-Sn-RE系铝合金的液相量范围为20-35vol.%,考虑到注射成形坯体在脱脂后空隙量较多,注射成形铝合金体系中的液相量应保持在在30-40vol.%左右。

在本发明的合金体系中,Zn和Mg元素是该体系中主要的强化元素,Zn和Cu元素是该体系中主要的液相形成元素,用于液相辅助烧结过程,完成铝合金的烧结致密化;Mg元素主要用于形成MgZn

进一步地,所述的用于注射成采用的原料粉末的粒径分别为Al:10-30μm、Cu:10-40μm、Sn:5-20μm、Al-50Zn:15-45μm、Al-50Mg:35-50μm和Al-Mg-RE-Zr:10-30μm。

说明:原材料除Al-Mg-Zr-RE粉外,均采用单质粉或二元合金粉,有利于根据不同的使用需求调整合金的具体成分,满足多种性能需求。同时,所选用原料粉末为常见的商用铝合金粉末,成本比定制多元铝合金粉末会大幅下降。

Al-Zn-Mg-Cu系铝合金在烧结过程中部分Mg会通过固态扩散渗透到粉末晶界,并与Al

进一步地,所述的注射成形用铝合金的粘结剂各组元的质量百分含量为:石蜡(33-66%)、蜂蜡(0-33%)、低密度聚乙烯(0-20%)、高密度聚乙烯(0-20%)、聚丙烯(0-20%)和硬脂酸(5-15%)。本发明选择优选的粘结剂成分为:石蜡(33-66%)、高密度聚乙烯(0-15%)、聚丙烯(10-20%)和硬脂酸(8-12%)。

说明:由于铝合金中Al-Zn、Al-Mg以及Al-Cu的共晶温度较低,分别为380℃、460℃和550℃,为了减少脱脂过程中形成液相,阻碍粘结剂的挥发,本发明粘结剂优选成分选用石蜡、高密度聚乙烯、聚丙烯和硬脂酸这四种具有较低挥发温度的粘结剂。选用挥发温度不同的粘结剂,在脱脂过程中可形成脱脂温度梯度,有利于铝合金坯体在脱脂过程中保持形状。其中,硬脂酸还能起到润滑剂的作用。

进一步地,所述的注射成形用铝合金喂料的装载量为58-66vol.%,即喂料中铝合金粉末的占总体积的58-66%;混炼的参数为:混炼温度160-180℃,混炼时间为1.5-2.5h。

说明:混炼的温度与时间将直接影响喂料的质量,混炼温度过高会导致粘结剂的挥发,使得确定的粉末装载量有所偏差,混炼温度过低,粘结剂不能充分的熔化来润湿粉末。混炼时间过长,导致剪切过度,使得粉末黏度过大,时间过短混合不够均匀。

进一步地,所述的注射成形用铝合金的注射参数为:注射温度为155-170℃,注射压力170-180bar,注射速度为50-70%,模具温度40-60℃。优选的注射参数为:注射温度为160℃,注射压力175bar,注射速度为65%,模具温度50℃。

说明:注射温度影响了粉末动性以及充模性;适当的注射压力可挤压出样品内部的气泡,减少边缘飞边现象,保证样品表面光洁度;合理的注射速度,可以有效地提高注射样品的效率和质量。上述注射成形工艺参数都可以制备表面完整光洁,强度较高的铝合金生胚。

进一步地,所述的注射成形用铝合金生坯的脱脂工艺分为溶剂脱脂和热脱脂两个步骤,其中溶剂脱脂的溶剂为三氯乙烯,温度40-50℃,脱脂时间为9-15h。优选的温度为45℃,优选的脱脂时间为10h。

说明:随着脱脂温度的升高以及脱脂时间的延长,粘结剂可溶解组元(微晶蜡和硬脂酸)的脱除率在不断的增大;但在特定温度下脱脂时间也不宜过长,否则溶剂会向注射坯中扩散,增加注射坯的C含量,不利于后续的热脱脂和烧结;同样脱脂温度也不宜过高,否则会造成注射坯软化变形;选择在45℃下脱脂9~11h,注射坯脱脂率较高且不会产生明显缺陷,有利于后续的热脱脂和烧结正常进行。

进一步地,所述的注射成形用铝合金热脱脂与烧结过程采用一步法完成,具体工艺参数为:以5℃/min从室温升温至150℃;以0.5-2℃/min升温至220-250℃,保温90-180min;以0.5-2℃/min升温至390-410℃,保温180-240min;以0.5-2℃/min升温至440-460℃,保温120-180min;以0.5-2℃/min的速率升至温度470-480℃,保温30-60min;以1-10℃/min升温至550-570℃,保温30-60min;以1-10℃/min升温至610-620℃,保温60-120min;以1-3℃/min缓慢冷却到200℃再随炉冷却。热脱脂过程与烧结过程均采用高纯氮气保护,氮气速率为0.1-1mL/min。

说明:在热脱脂阶段应采用较慢的升温速率(0.5-2℃/min),防止脱脂胚出现鼓泡、开裂、变形等问题;在220-250℃、390-410℃、440-460℃温度区间进行保温,保证粘结剂的充分分解与挥发;在烧结过程采用较快的升温速率可以抑制在烧结过程中生成的液相向基体中扩散,使得孔隙更充分的被液相填充,获得更致密的组织。450-470℃和550-570℃分别对应Al-Mg、Al-Cu共晶液相生成的温度区间,在这几个温度区间进行保温,有利于合金中液相的充分生成,促进烧结体的致密化。在冷却过程中,采用较慢的降温速率可以在孔隙处析出非均质相,从而大大减小孔隙,获得更高的致密度。

进一步地,所述的注射成形用铝合金的固溶处理制度为:以1-5℃/min速率升温至450-480℃,保温1-8h,水淬。

进一步地,所述的注射成形用铝合金的时效处理制度为:以1-5℃/min速率升温至120-150℃,时效时间2-24h。

本发明核心思路是:①基于液相烧结原理,设计满足烧结特性的铝合金成分;②选用的粘结剂挥发温度低于Al-Zn合金液相形成温度,防止在脱脂过程中产生合金液相阻碍粘结剂的挥发。选用挥发温度不同的粘结剂,在脱脂过程中可形成脱脂温度梯度,有利于铝合金坯体在脱脂过程中保持形状。③利用元素的扩散速率差异,Mg元素快速破除氧化膜形成MgO、MgAl

本发明和现有技术相比所具有的有益效果在于:

1.本发明成功将注射成形技术应用于Al-Zn-Mg-Cu-Zr-Sn-RE系铝合金的制备,并实现致密化烧结;相比于传统的Al-Zn-Mg-Cu系铝合金制备方法,注射成形方法具有生产效率高,材料利用率高,成分分布均匀,不需后续加工等特点,在批量制备小型复杂形状铝合金零部件方面具有独特优势。

2.本发明中铝合金成分与传统的Al-Zn-Mg-Cu系铝合金成分相比,添加了RE、Zr、Sn等元素,利用稀土元素破除晶界半连续的氧化物层以及稀土元素在注射成形铝合金热处理过程中产生弥散强化、第二相强化作用,提高注射成形铝合金力学性能,制备出的Al-Zn-Mg-Cu-Zr-Sn-RE系注射成形铝合金力学性能优异。

3.本发明所述方法制备的铝合金材料微观组织均匀,致密度可达98.1%,经热处理后抗拉强度可达565Mpa,可实现高性能复杂形状铝合金零部件的低成本大批量制备。

附图说明

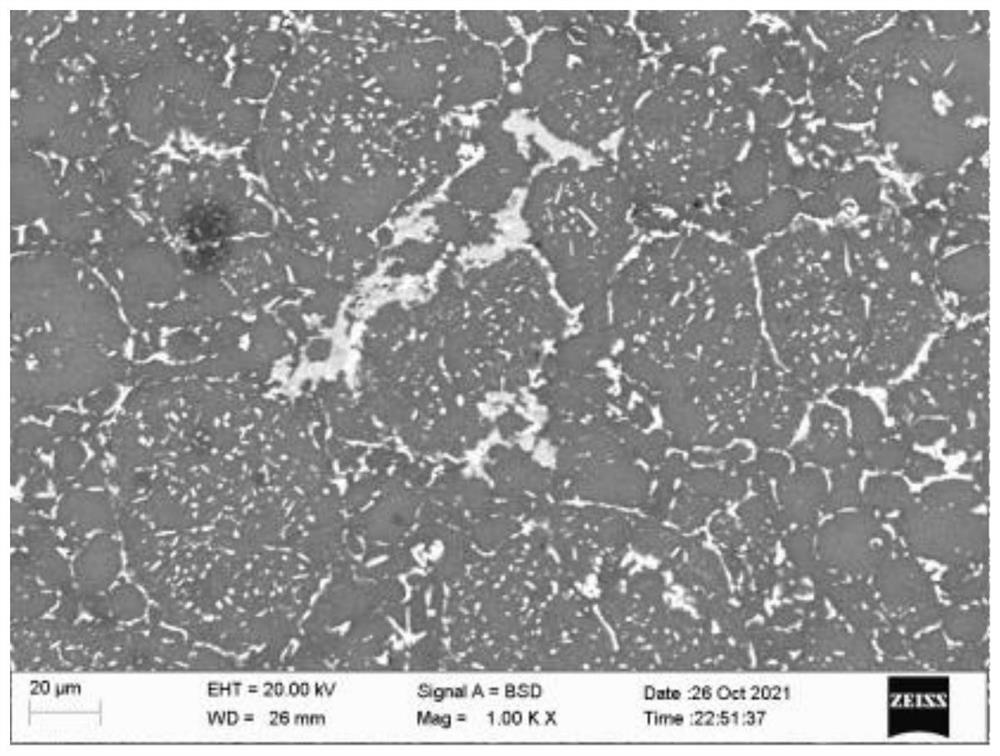

附图1注射成形铝合金烧结后的微观组织形貌;

附图2.注射成形铝合金经过固溶处理后的微观形貌.

(a)Al-Mg-Zn-Cu系铝合金晶界微观形貌;

(b)添加稀土元素的Al-Zn-Mg-Cu-Zr-Sn-RE系铝合金晶界微观形貌。

具体实施方式

实施例1:注射成形Al-Zn-Mg-Cu-Zr-Sn-RE系铝合金体系的成分优化

a.成分设计:该合金体系中的液相量需要保持在30-40vol.,通过Thermo-Calc软件计算,选择30-40vol.%液相量线区间内的合金成分,Al、Zn、Mg、Cu和Sn元素含量分别为Bal.、4.5-7.5wt%、2.0-4.0wt%、1.5-3.0wt%、0.1-0.4wt%;研究不同含量的稀土元素(Sc、Y和Er)对注射成形铝合金组织性能的影响,选择其含量为0.05wt%、0.1wt%、0.2wt%、0.3wt%、0.4wt%。Zr元素的含量则根据稀土元素(Sc、Y和Er)含量变化而变化,含量为0.025wt%、0.05wt%、0.1wt%、0.15wt%、0.2wt%、0.25wt%。根据实验结果,确定RE、Zr的最佳含量,对Zn、Mg、Cu和Sn元素含量进行调控,确定最优的Zn、Mg、Cu和Sn元素含量。

b.喂料制备:将合金粉末按照成分配比在混料机上干混2h制得预混合粉;粘结剂采用蜡基粘结剂,各组元按质量百分比石蜡∶高密度聚乙烯∶硬脂酸∶聚丙烯=57∶9∶11∶14称量,粉末和粘结剂的计量精度为0.01g。将混合均匀的混合粉与配制好的粘结剂按62vol.%的粉末装载量称量,按步骤置于CF-1L型强力加压式密炼机中进行混炼,混炼温度为165℃,经2h混合物形成熔融态,充分混匀后,取出冷却。

c.注射成形:将喂料破碎后,倒入EM120-SVP/2型注射机料筒中,进行注射操作。注射温度为160℃,注射压力175bar,模具温度50℃。

d.脱脂-烧结:溶剂脱脂采用三氯乙烯,溶脱温度45℃,溶脱时长10h;热脱脂和烧结气氛采用高纯氮气,热脱脂升温制度为以5℃/min从室温升温至150℃;以1℃/min升温至240℃,保温120min;以1℃/min升温至400℃,保温180min;以1℃/min升温至450℃,保温120min;以1℃/min的速率升至温度480℃,保温60min;以10℃/min升温至560℃,保温60min;以10℃/min升温至620℃,保温60min;以2℃/min缓慢冷却到200℃再随炉冷却。

e.热处理:将烧结后的试样在N

表1.不同成分的铝合金成分烧结后的致密度与抗拉强度

对表1中的实验结果进行对比可以看出,随着Al-Zn-Mg-Cu-RE-Zr-Sn系铝合金Zn含量上升、Mg、Cu、Sn含量下降,铝合金屈服强度、抗拉强度先增加后减小,这是由于当Mg、Cu、Sn含量较高时,在烧结及热处理过程后,在晶界留存较多的在Al-Zn-Mg-Cu相和富Sn相,导致晶界结合较差,力学性能不佳。升高Zn和Mg的比例在5∶2和7∶1之间时,铝合金中η'(MgZn)和η(MgZn

实施例2:注射成形Al-Zn-Mg-Cu-Zr-Sn-RE系铝合金体粘结剂体系的优化

a.喂料制备:将Al-Zn-Mg-Cu-Zr-Sn-RE各元素按照质量比88.5:6.5:2.7:2.1:0.15:0.2:0.3配好后在混料机上干混2h制得预混合粉;粘结剂采用蜡基粘结剂,各组元按质量百分比按表2称量,粉末和粘结剂的计量精度为0.01g。将混合均匀的混合粉与配制好的粘结剂按65vol.%的粉末装载量称量,按步骤置于CF-1L型强力加压式密炼机中进行混炼,混炼温度为165℃,经2h混合物形成熔融态,充分混匀后,取出冷却。

b.注射成形:将喂料破碎后,倒入EM120-SVP/2型注射机料筒中,进行注射操作,对比不同配比的粘结剂对注射过程的影响,以及注射生坯的完整性、光洁度和强度。注射温度为160℃,注射压力175bar,模具温度50℃。

c.脱脂-烧结:溶剂脱脂采用三氯乙烯,溶脱温度45℃,溶脱时长10h;热脱脂和烧结气氛采用高纯氮气,热脱脂升温制度为以5℃/min从室温升温至150℃;以1℃/min升温至240℃,保温120min;以1℃/min升温至400℃,保温180min;以1℃/min升温至450℃,保温120min;以1℃/min的速率升至温度480℃,保温60min;以10℃/min升温至560℃,保温60min;以10℃/min升温至620℃,保温60min;以2℃/min缓慢冷却到200℃再随炉冷却。对比不同配比粘结剂的铝合金烧结后的试样表面光洁度、强度、变形程度。

表2.不同成分的粘结剂体系对脱脂与烧结性能的影响

经实验对比得出,优选的粘结剂的质量百分比成分为:石蜡:58-64%、硬脂酸8-12%、高密度聚乙烯10-15%、聚丙烯10-15%。

实施例3:注射成形Al-Zn-Mg-Cu-Zr-Sn-RE系铝合金热处理工艺制度的优化

a.喂料制备:将Al-Zn-Mg-Cu-Zr-Sn-RE各元素按照质量比88.5:6.5:2.7:2.1:0.15:0.2:0.3配好后在混料机上干混2h制得预混合粉;粘结剂采用蜡基粘结剂,各组元按质量百分比石蜡∶高密度聚乙烯∶硬脂酸∶聚丙烯=57∶9∶11∶14称量,粉末和粘结剂的计量精度为0.01g。将混合均匀的混合粉与配制好的粘结剂按65vol.%的粉末装载量称量,置于CF-1L型强力加压式密炼机中进行混炼,混炼温度为165℃,经2h混合物形成熔融态,充分混匀后,取出冷却。

b.脱射成形:将喂料破碎后,倒入EM120-SVP/2型注射机料筒中,进行注射操作。注射温度为160℃,注射压力175bar,模具温度50℃。

c.脱脂-烧结:溶剂脱脂采用三氯乙烯,溶脱温度45℃,溶脱时长10h;热脱脂和烧结气氛采用高纯氮气,热脱脂升温制度为以5℃/min从室温升温至150℃;以1℃/min升温至240℃,保温120min;以1℃/min升温至400℃,保温180min;以1℃/min升温至450℃,保温120min;以1℃/min的速率升至温度480℃,保温60min;以10℃/min升温至560℃,保温60min;以10℃/min升温至620℃,保温60min;以2℃/min缓慢冷却到200℃再随炉冷却。

d.热处理:将烧结后的试样在N

表3不同热处理制度下铝合金的抗拉强度

对表3中的实验结果进行对比可以看出,Al-Zn-Mg-Cu-Zr-Sn-RE系铝合金进行固溶时效热处理后,其屈服强度在457-517MPa之间,抗拉强度在502-565MPa之间,本发明所制备的注射成形铝合金的抗拉强度已达到传统的铸造合金水平。最优的热处理制度为480℃固溶4h+120℃时效24小时,添加不同稀土元素的Al-Zn-Mg-Cu-Zr-Sn-RE系铝合金均在该热处理制度下获得最高的力学性能,其中添加Sc元素的Al-Zn-Mg-Cu-Zr-Sn-Sc系铝合金力学性能最好,主要由于Sc元素相比于其他稀土元素,原子半径最小,与Al原子半径相对差最小,在对比实验中改善铝合金综合性能效果最好。在480℃固溶4h+120℃时效24小时热处理后屈服强度达到517MPa,抗拉强度达到565MPa。

- 超高强韧双相激光成形用铁基合金粉及其制备方法、超高强韧成形层的制备方法

- 一种利用粉末注射成形技术制备Al-Zn-Mg-Cu系铝合金的方法

- 一种利用粉末注射成形技术制备高性能铝合金的方法