黄铜工件与磷青铜工件的激光焊接方法

文献发布时间:2023-06-19 18:30:43

技术领域

本申请涉及金属焊接技术领域,尤其涉及一种黄铜工件与磷青铜工件的激光焊接方法。

背景技术

黄铜和磷青铜以其良好的导热及导电性能已逐渐成为消费电子产品及精密零件领域的重要材料,涉及的产品中所用到的铜结构件的占比也大幅上升。例如手机摄像头中就需要用到黄铜材质工件与磷青铜材质工件的焊接结构件。现有技术中,黄铜工件与磷青铜工件的焊接存在工艺复杂、焊接质量低、焊接强度低及焊接成本高等问题。

发明内容

为解决上述技术问题,本申请提供一种工艺简单,生产效率高,焊点边缘热影响小,拉力稳定,金属结合强度高,经济适用的黄铜工件与磷青铜工件的激光焊接方法。

为达此目的,本申请采用以下技术方案:

一种黄铜工件与磷青铜工件的激光焊接方法,包括步骤:

将黄铜工件和磷青铜工件装配至焊接治具上;

采用纳秒绿光对黄铜工件和磷青铜工件进行焊接,纳秒绿光的波长为510~535nm,脉宽为195~1050ns;激光平均输出功率为30~55W,焊接速度45~85mm/s,激光焦点位置0~-0.3mm。

作为上述黄铜工件与磷青铜工件的激光焊接方法的可选方案,黄铜工件的厚度为0.08~0.12mm,磷青铜工件的厚度为0.1~0.3mm;

激光波长为532nm;激光波形为方波,激光重复频率为200KHz,脉冲宽度为1000ns;激光焊接参数为:螺旋点,填充间距为0.02~0.03mm;或,矩形框点,填充间距0.015~0.035mm;焊点直径为0.35~0.45mm;激光平均输出功率为35~38w,焊接速度为60~80mm/s,激光焦点位置为0~-0.3mm。

作为上述黄铜工件与磷青铜工件的激光焊接方法的可选方案,黄铜工件的厚度为0.12~0.14mm,磷青铜工件为0.2~0.4mm;

激光波长为532nm;激光波形为方波,激光重复频率为250~350KHz,脉冲宽度为500ns;激光焊接参数为:螺旋点,填充间距为0.01~0.025mm;或,矩形框点,填充间距0.015~0.035mm;焊点直径0.35~0.45mm;激光平均输出功率为37~42w,焊接速度为50~70mm/s,激光焦点位置为0~-0.3mm。

作为上述黄铜工件与磷青铜工件的激光焊接方法的可选方案,黄铜工件的厚度为0.14~0.16mm,磷青铜工件的厚度为0.1~0.5mm;

激光波长为532nm;激光波形为方波,激光重复频率为1000KHz,脉冲宽度为200ns;激光焊接参数为:螺旋点,填充间距为0.01~0.025mm;或,矩形框点,填充间距0.01~0.03mm;焊点直径0.35~0.45mm;激光平均输出功率为40~50w,焊接速度为50~80mm/s,激光焦点位置为0~-0.3mm。

作为上述黄铜工件与磷青铜工件的激光焊接方法的可选方案,所述纳秒绿光的波长为532nm。

作为上述黄铜工件与磷青铜工件的激光焊接方法的可选方案,焊接时黄铜工件在上层磷青铜工件在下层,黄铜工件与磷青铜工件之间的装配间隙小于位于上层的黄铜工件厚度的1/10。

作为上述黄铜工件与磷青铜工件的激光焊接方法的可选方案,所述黄铜工件与磷青铜工件的激光焊接方法的方案还包括步骤:

确定焦点:取待焊件置于焊接加工平面上,在待焊接件上用激光打出不同焦点的多个焊点,通过检测该多个焊点的外观和质量,确定焊接时所选取的焦点位置。

作为上述黄铜工件与磷青铜工件的激光焊接方法的可选方案,所述确定焦点的步骤具体包括:

取待焊件置于焊接加工平面上;

在待焊件上打出Z

通过检测焊点Z

作为上述黄铜工件与磷青铜工件的激光焊接方法的可选方案,所述黄铜工件与所述磷青铜工件的焊接强度为:3个焊点焊接强度大于或等于80N,15个焊点焊接强度大于或等于400N。

作为上述黄铜工件与磷青铜工件的激光焊接方法的可选方案,所述黄铜工件型号为C2600,所述磷青铜工件型号为C5191。

本申请实施例的有益之处在于:通过黄铜工件磷青铜工件研究适合黄铜工件与磷青铜工件焊接工艺参数,从而简化了现有的焊接工艺,无需外加氮气、氩气等保护气体,无需填充焊丝、焊材等焊接材料,经济效益高,工艺简单,生产效率高。使用本发明的黄铜工件与磷青铜工件的激光焊接方法焊接,单脉冲输出能量低,激光峰值功率高,激光光束质量好,焊点外观良好,边缘无明显飞溅,焊点边缘热影响区域小,产品焊接完整体变形小,焊点牢固,可靠性高,拉力稳定,热出入小,焊接能量和控制精度较高。上下层异种金属焊接强度高,焊缝接合层无裂纹、无气孔等焊接缺陷,能达到焊接产品应用要求,异种金属焊接效果较好。

附图说明

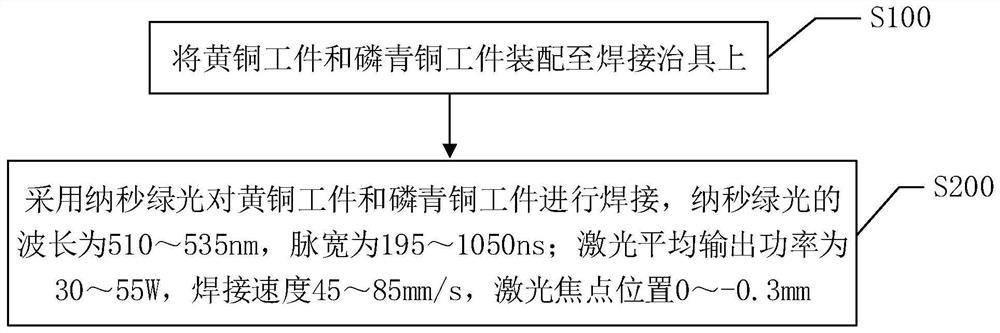

图1是本申请一实施例中黄铜工件与磷青铜工件的激光焊接方法的流程框图;

图2是本申请一实施例中黄铜工件的结构示意图;

图3是本申请一实施例中磷青铜工件的结构示意图;

图4是本申请一实施例中黄铜工件与磷青铜工件焊接的结构示意图;

图5是本申请一实施例中焊接螺旋轨迹的示意图;

图6是本申请一实施例中焊接螺旋轨迹的示意图;

图7是本申请一实施例中螺旋点焊接焊点截面在金相显微镜下的形貌图;

图8是本申请一实施例中矩形框点焊接焊点截面在金相显微镜下的形貌图。

图中:

101、黄铜工件;201、磷青铜工件。

具体实施方式

下面结合附图和实施例对本申请作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释本申请,而非对本申请的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本申请相关的部分而非全部结构。

请参考图1,本申请实施例中,黄铜工件与磷青铜工件的激光焊接方法包括如下步骤:

S100、将黄铜工件和磷青铜工件装配至焊接治具上;

S200、采用纳秒绿光对黄铜工件和磷青铜工件进行焊接,纳秒绿光的波长为510~535nm,脉宽为195~1050ns;激光平均输出功率为30~55W,焊接速度45~85mm/s,激光焦点位置0~-0.3mm。

参考图2至图4,图2示出了黄铜工件101的结构示意图,图3示出了磷青铜工件201的结构示意图。如图4所示,焊接时可将黄铜工件101置于磷青铜工件201的上方,激光从上往下发射对黄铜工件101和磷青铜工件201进行焊接。本申请实施例中,黄铜工件101和磷青铜工件201焊接后的结构件为手机摄像头内所使用的零件。该结构件中,黄铜工件101采用的黄铜材料的型号为C2600镀镍,磷青铜工件201采用的磷青铜材料的型号为C5191镀镍。

本申请实施例中,采用ns(纳秒)级激光光源,ns级激光光源焊接热影响较小。同时,采用上述激光波长和激光加工参数,使得加工时单脉冲能量小于或等于450uj,单脉冲输出能量低,激光峰值功率高,激光光束质量好,焊点外观良好,边缘无明显飞溅,焊点边缘热影响区域小,产品焊接完整体变形小,焊点牢固,可靠性高,拉力稳定,热出入小,焊接能量和控制精度较高。本申请实施例的黄铜工件与磷青铜工件的激光焊接方法,无需外加氮气、氩气等保护气体,无需填充焊丝、焊材等焊接材料,从而简化了现有的焊接工艺,经济效益高,生产效率高。焊接后上下层异种金属焊接强度高,焊缝接合层无裂纹、无气孔等焊接缺陷,能达到焊接产品应用要求,异种金属焊接效果优势较大。

实施例一

进行焊接的黄铜工件厚度为0.08~0.12mm,磷青铜工件厚度为0.1~0.3mm;

激光波长为532nm;激光波形为方波,激光重复频率为200KHz,脉冲宽度为1000ns;激光焊接参数为:螺旋点,填充间距为0.02~0.03mm;或,矩形框点,填充间距0.015~0.035mm;焊点直径为0.35~0.45mm;激光平均输出功率为35~38w,焊接速度为60~80mm/s,激光焦点位置为0~-0.3mm。

本申请实施例中,采用波长为532nm的纳秒绿光作为光源,使黄铜工件与磷青铜工件的焊接达到较好的焊接效果。磷青铜工件对绿光光源的吸收率高,反射率低。本申请实施例中,波长为532nm的纳秒绿光激光作用至材料表面被母材吸收的能量大于波长为1064nm的红光激光的20倍以上。本申请实施例中,焊点边缘热影响区小。上述螺旋点和矩形框点可参考图5及图6。激光焊接时,激光头可采用图5所示的螺旋轨迹螺旋向外移动,也可以采用图6所示的矩形框状轨迹螺旋向外的移动。激光头沿着轨迹移动,按照一个螺旋轨迹走完后,即形成一个焊点。螺旋轨迹中两条螺旋线之间的间距即为填充间距。

更具体的,黄铜工件厚度为0.1mm,磷青铜工件厚度为0.1~0.3mm;

激光波形采用方波,激光波长为532nm,激光重复频率为200KHz,脉冲宽度为1000ns;激光焊接参数为:螺旋点,填充间距为0.02~0.03mm,内圈2圈,外圈1圈,焊点直径为0.35~0.45mm,螺旋方向由内至外;若采用矩形框点,则填充间距为0.015~0.035mm,其它参数与螺旋点一致;激光平均输出功率为35~38w,焊接速度为60~80mm/s,激光焦点位置为0~-0.3mm。

图7是本申请一实施例中螺旋点焊接焊点截面在金相显微镜下的形貌图。图8是本申请一实施例中矩形框点焊接焊点截面在金相显微镜下的形貌图。由图7和图8可以看出,焊点外观良好,边缘无明显飞溅,焊点边缘热影响区域小,产品焊接完整体变形小,焊缝接合层无裂纹、无气孔,焊点牢固,拉力稳定。采用本申请的激光焊接方法,使得黄铜工件与磷青铜工件的焊接强度达到:焊3个焊点时焊接强度大于或等于80N,焊15个焊点时焊接强度大于或等于400N。

作为优选,焊接时,参考图3,黄铜工件置于磷青铜工件的上方,黄铜工件在上层磷青铜工件在下层,黄铜工件与磷青铜工件之间的装配间隙小于位于上层的黄铜工件的厚度的1/10。焊接时,将黄铜工件与磷青铜工件装配在治具上,通过锁紧装置锁紧,使黄铜工件与磷青铜工件之间的装配间隙小于黄铜工件厚度的1/10,这样能使焊接效果和焊接质量达到最优。

实施例二

黄铜工件的厚度为0.12~0.14mm,磷青铜工件为0.2~0.4mm;

激光波长为532nm;激光波形为方波,激光重复频率为250~350KHz,脉冲宽度为500ns;激光焊接参数为:螺旋点,填充间距为0.01~0.025mm;或,矩形框点,填充间距0.015~0.035mm;焊点直径0.35~0.45mm;激光平均输出功率为37~42w,焊接速度为50~70mm/s,激光焦点位置为0~-0.3mm。

更具体的,黄铜工件的厚度为0.13mm,下层磷青铜工件为0.2~0.4mm;

激光波形采用方波,激光波长为532nm,激光重复频率为250~350KHz,脉冲宽度为500ns;激光焊接参数为:螺旋点,填充间距为0.01~0.025mm,内圈1.5圈,外圈1圈,焊点直径0.35~0.45mm,螺旋方向由内至外;若采用矩形框点,则填充间距为0.015~0.035mm;激光平均输出功率为37~42w,焊接速度为50~70mm/s,激光焦点位置为0~-0.3mm。

焊点的截面形貌效果与实施一中图7和图8类似。焊点的强度也与实施例一种类似,焊3个焊点时焊接强度大于或等于80N,焊15个焊点时焊接强度大于或等于400N。

实施例三

黄铜工件的厚度为0.14~0.16mm,磷青铜工件的厚度为0.1~0.5mm;

激光波长为532nm;激光波形为方波,激光重复频率为1000KHz,脉冲宽度为200ns;激光焊接参数为:螺旋点,填充间距为0.01~0.025mm;或,矩形框点,填充间距0.01~0.03mm;焊点直径0.35~0.45mm;激光平均输出功率为40~50w,焊接速度为50~80mm/s,激光焦点位置为0~-0.3mm。

更具体的,黄铜工件的厚度为0.15mm,磷青铜工件的厚度为0.1~0.5mm;

激光波形采用方波,激光波长为532nm,激光重复频率为1000KHz,脉冲宽度为200ns;激光焊接参数为:螺旋点,填充间距为0.01~0.025mm,内圈2圈,外圈1圈,焊点直径0.35~0.45mm,螺旋方向由内至外;若采用矩形框点,则填充间距0.01~0.03mm;激光平均输出功率为40~50w,焊接速度为50~80mm/s,激光焦点位置为0~-0.3mm。

焊点的截面形貌效果与实施一中图7和图8类似。焊点的强度也与实施例一种类似,焊3个焊点时焊接强度大于或等于80N,焊15个焊点时焊接强度大于或等于400N。

本申请实施例的黄铜工件与磷青铜工件的激光焊接方法还包括步骤:

S1、确定焦点:取待焊件置于焊接加工平面上,在待焊接件上用激光打出不同焦点的多个焊点,通过检测该多个焊点的外观和质量,确定焊接时所选取的焦点位置。

具体的,在焊接前,先确定合适的焦点位置,以选择焊接效果较好的焦点,排除焊接效果稍差的焦点。

更具体的,确定焦点的步骤具体包括:

取待焊件置于焊接加工平面上;

在待焊件上打出Z

通过检测焊点Z

如图1所示,在待焊件上打出Z

在其它实施例中,也可以根据需要调整确定焦点时所打的焊点的数量,例如图1中采用7个焊点,在其它实施例中也可以采用5个、9个或其它数量,各点的焦点也可以根据需要调节,在此不再赘述。

本申请实施例的黄铜工件与磷青铜工件的激光焊接方法还包括步骤:

将上层黄铜工件与下层磷青铜工件分别用无尘布蘸取酒精擦拭材料表面脏污,碎屑,清洁干净,烘干5~6分钟;

将上层黄铜工件与下层磷青铜工件按焊接位置装配为待焊件,锁紧,使黄铜工件与磷青铜工件贴合间隙小于上层材料厚度1/10;

初步定位,待焊件置于激光红光指示预览位置;

二次定位,轨迹示教,瞄点,确定焊接位置,设置出光参数,激光焊接;

显微镜下初步观察焊缝外观裂纹,飞溅;

磨抛焊缝外表,溶液腐蚀,测量焊缝熔深,熔宽,余高;金相显微镜下二次观察分析焊缝横向,纵向焊缝截面裂纹,气孔等缺陷。

显然,本申请的上述实施例仅仅是为了清楚说明本申请所作的举例,而并非是对本申请的实施方式的限定。对于所属领域的普通技术人员来说,能够进行各种明显的变化、重新调整和替代而不会脱离本申请的保护范围。这里无需也无法对所有的实施方式予以穷举。凡在本申请的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本申请权利要求的保护范围之内。

- 无氧铜工件和铝青铜工件的焊接方法

- 为激光焊接准备工件的方法及通过搭接接头由激光焊接接合工件的方法