非均匀催化剂层的制备方法、催化剂层及膜电极

文献发布时间:2023-06-19 18:32:25

技术领域

本发明涉及膜电极技术领域,具体涉及一种燃料电池或者电解池用非均匀催化剂层的制备方法、非均匀催化剂层及非均匀膜电极。

背景技术

燃料电池膜电极或膜电极组件(membrane electrode assembly,MEA)主要是由离子交换膜(又称为固态电解质膜或固态离子交换膜)和阴阳两极组成的,其中阴阳两极为置于固态电解质膜两个侧面的多孔电极,多孔电极又是由催化剂层(阳极催化剂层和阴极催化剂层)以及各自的气体扩散层构成。电极催化剂层是电化学反应的场所,其性能尤其是长期稳定性是控制整个燃料电池系统的性能及寿命的核心所在。膜电极是离子交换膜燃料电池的心脏,不仅决定着燃料电池的综合性能,而且由于使用价格高昂的铂基催化剂及离子交换膜,也决定着燃料电池的成本,对于整个燃料电池系统及产品应用端的功率密度、寿命及成本是起决定性作用的。

目前有多种方式可以实现膜电极的制备或生产,如传统的热压法和目前的CCM(catalyst-coated membrane) 三合一法等。其中前者主要是预先将阴极或阳极催化剂层(catalyst layer)分别负载在阴极或阳极的气体扩散层(gas-diffusion layer,GDL)上形成完整的阴极和阳极两个电极,然后再用阴阳两极夹住固态电解质膜两侧并通过热压使三者结合在一起,形成类似于三明治一样的夹层结构,专利 US2010/0279196A1及 US5316871等就公开了有关该类膜电极组件的制备方式。而当前主流的CCM三合一膜电极的制备模式则是首先将电极催化剂层分别贴附或负载于固态电解质膜的两个侧面上,在固态电解质膜表面分别形成阴阳极的催化剂层,制备带有催化剂涂层的电解质膜(简称为CCM,又可称为固态电解质膜负载的催化剂层),然后再与阴阳极两侧的气体扩散层一起通过测封等方式组合成膜电极组件(MEA)的五层结构,即中间的离子交换膜、其两侧的阳极催化剂层和阴极催化剂层、以及催化剂层外侧的阳极气体扩散层和阴极气体扩散层;在更复杂结构中,催化剂层或气体扩散层还可以进一步由更多层叠加组成,如专利US 8,148,026所公开的膜电极组件结构 。

膜电极的电极催化剂层主要是由电极催化剂、离子交换树脂(用作固态电解质)、其他添加剂以及其中的空隙所构成,所采用的电极催化剂包括铂基催化剂、过渡金属及氮等掺杂的碳基非贵金属催化剂等,所采用的固态电解质一般与所采用的固态电解质膜具有传导同类离子的能力,通常是与固态膜基本组成原料一致,大多数情况下为同一种材料,但也有采用不同物质但具有传递同类离子的情况。此外电极催化剂层中还可能含有各种添加剂如造孔剂、氧化物或复合材料等,以促进气体的传输、离子或者电子的传导以及实现排水或保湿等功效。上述材料组成的催化剂浆料在离子交换膜表面或扩散层表面制备成催化剂层的过程中会构建出各种不规则的空隙,成为气体和液体传输的通道,这些空隙也是电极催化剂层的重要组成部分。

目前使用较为广泛且商业化程度较高的膜电极几乎都是通过CCM法制备的,即直接或间接将催化剂负载到固态电解质膜上形成膜负载催化剂层的三合一结构,如图1所示,燃料电池单元里面的固态电解质膜101两侧的分别为阴极催化剂层103和阳极催化剂层105,在催化剂层外面则是电极扩散层104和105。

从已经公开的专利及文献可以看出,CCM的制备主要有直接法和间接法,所谓的直接法一般是通过印刷、喷涂、或涂布等单一或组合方法将催化剂浆料直接涂敷于固态电解质膜表面,该法应用较为广泛,已知公开的专利有:US2010/0216052A1、JP2002280003、US5234777、US5316871等。直接涂敷法多数情况下使用催化剂浆料(slurry)或催化剂墨水(ink),采用同样物质配制两种固液混合物的主要差别在于固体物质含量的不同;此外,也有专利如CN1269428A将催化剂、电解质树脂与各种粘合剂及其他添加剂预先制成固态混合物,然后直接喷涂于固体电解质膜表面形成催化剂层。间接CCM法则是通过丝网印刷、刮涂、喷涂、打印等方式将配制好的催化剂浆料预先涂敷到转印介质膜上形成催化剂层,然后通过热压等方式将催化剂层转压(印)到固体电解质膜表面,专利CN1560949、US5211984、US4272383、CN1263189C、CN269429A、US5415888等所公开的制备方法即属于间接法。间接转压CCM法可以避免固体电解质膜与催化剂浆料中的溶剂直接相接触,避免了膜电极制备过程的膜溶胀变形等问题,使催化剂层与固体电解质膜间的结合力较强,催化剂层不容易剥落,在一定程度上有助于增强膜电极的寿命;但催化剂层会因热压等过程而变得较为致密,会对气体传输有一定程度的影响。

目前主流的膜电极或膜电极组件中的阴阳两极的催化剂层都是均匀分布的,所谓的均匀分布是有两层含义:

一是指组成催化剂层的各组分及其相互间的比例在催化剂层面向或横截面中各处的分布都是均匀的且固定的,或者按照电极催化剂层的制备目标,理论上应该是均匀的固定的。所谓组成催化剂层的各组分是指所采用的电极催化剂中的各组分(包括但不限于载体及铂等金属组分)、离子传导介质(即固态电解质)、以及制备电极催化剂浆料时所添加的其他任何组分。当这类膜电极的催化剂层是由多层催化剂层组成时,在每一层的催化剂层的三维方向上各物种含量及其相互间的比例都是一致的。

所谓均匀分布的第二层含义是指由于上述催化剂层内组分的均匀分布所带来的层内每个点的多种性质也是分布均匀的。所谓的电极催化剂层的各性质包括但不限于电子传导性能、离子传导性能、气体传输性能、液体传输性能、亲水性能或疏水性能、催化剂层中的孔径大小及分布等等。所谓的液体包括但不限于液体燃料或其溶液、液体氧化剂或其溶液、电极反应液体产物如水等、以及用以增湿气体反应物而添加的水、或反应气体带入的液体等。

该类均匀分布的电极催化剂层具有制备过程相对简便、配料种类单一等优点。所制备的电极催化剂层、膜电极或其组件在同一侧没有所谓的“头尾”顺序限制,即同一催化剂层中电极反应物进料端和电极反应产物排出端可以相互调换使用,对膜电极性能基本没有影响。所谓的燃料电池的电极反应物包括进入阳极侧的燃料及其他反应物或添加物、进入阴极侧的氧化剂及其他反应物或添加物;所谓的电极反应产物包括电子(电流分布)、离子、二氧化碳等气体、水等液体、及热等等;电极气体排出端往往还会含有部分未消耗完全的反应物及添加物等等。

然而,在实际工作中,燃料电池的电极反应涉及的物质尤其是电极反应产物在同一侧的电极催化剂层的面上各处及深度内各处的分布是不均匀的,这种所谓的不均匀包括如下含义:一方面是上述所谓的电极反应产物分布不均匀;另一方面是指由于产物分布不均匀引起的电极催化剂层内各处性质及受力等变得不均匀,并由此引起固态电解质膜内及催化剂层内各处的湿润程度及导离子性能、以及物质传输能力有所差异;此外,由于反应物的消耗,以及反应产物如水、二氧化碳等造成的稀释效果,以及流场流道的设计及分布不够理想、电极扩散层(标识为GDL)与催化剂层内各处反应物传输性能的差异等多种因素导致的反应物沿电极催化剂层的面上及横截面的分布也是不均匀的。随着燃料电池应用端的持续长期操作,即电极反应的持续进行,膜电极内部尤其是催化剂层内部的这种不均匀现象会进一步加剧。同时,随着流场内局部的积水的增加,在长期操作中,电极催化剂层会出现局部过度湿润甚至发生淹水现象;而另一部分则可能发生局部干燥等现象,并由此引起催化剂层与固态电解质膜的剥离、催化剂流失、电解质膜及电极催化剂层内部离子传导率降低、电极催化剂层电子传导率降低、催化层有效活性面积逐渐变小等各种问题,甚至发生固态电解质膜破洞撕裂等严重问题,导致燃料电池堆完全失败等严重破坏后果。上述问题是导致燃料电池发电系统性能降低,稳定性和寿命无法达标的直接原因之一,其根本原因是催化剂层面上及内部各处的电极反应分布是不均匀的。

因此,电极反应的产物尤其是水热等的均匀分布是保证燃料电池寿命和长期稳定性能能够大幅度提高的关键,而要实现反应及产物的均匀分布,仅仅依靠反应物的均匀分布时不够的,还必须对电极结构尤其是催化剂层作出必要的改造。

通常在燃料电池中,尤其是活性面积较大的质子交换膜燃料电池中,电化学反应及其产物分布在催化层中各处的不均匀程度较为明显,不同区域的温度差别甚至最高可达10度,这种不均匀现象受多个因素的影响及控制,到目前为止,已知的因素包括但不限于:①燃料电池流场的设计、类型及加工精度;②燃料电池负载需求及变化;③反应气尤其是空气/氧气的相对湿度;④反应气尤其是空气/氧气的化学计量比;⑤反应气运行方式(并流还是对流);⑥燃料电池工作温度等等。

总之,催化层内的电化学反应分布及由此导致的电流、水和热的实际分布情况是不均匀的,主要是由于反应物(尤其是氧气或空气)的不均匀分布情况引起的,而且反应物这种不均匀的分布状态随着工作时间的延长和由此导致的反应水等的积累以及负载的变化等因素而更加严重,由此导致的不均匀的电化学反应及产物分布也会进一步恶化,形成一个逐渐恶化的相互促进的循环,加速了膜电极及燃料电池性能的不稳定甚至衰减,如单池工作500个小时后的局部电流分布不均匀现象更加明显(Belhadj M, Aquino A, HengJ, et al. Chem. Eng. Sci. 2018;185:18~25.)

为减缓甚至克服质子交换膜燃料电池催化层中电化学反应及其产物不均匀的状态,科研人员从流场设计、操作条件优化等等多个方面开展了多维研发工作,在催化层(catalyst layer)结构及组成等方面也做了很多工作,如所谓的有序化电极等等,但仍然有较大的改进空间,例如,虽然催化层采用了多个子层(sub-layer)设计,实现了催化活性由靠近膜表面到靠近微孔层的递增或递减的梯度,但是在整个催化层的各个不同的区域内,其初始或设计的催化活性是一致,并不能应对不均匀的反应环境。另一方面,目前大部分有关CCM或MEA的性能测试都是在较小的面积(如活性面积不超过100平方厘米)下进行的,其操作过程中的物质分布相对而言还较为均匀,但这样的面积远远小于燃料电池实际使用的膜电极面积,无法反映出CCM或MEA在真实工况条件下的实际工作情况。当采用燃料电池电堆实际使用尺寸的膜电极或电池测试时,电池催化层面及内部的气体供应、热传递及散热难以实现均匀,因此现有的实验室规模的CCM与膜电极制备及测试方式和实际情况有所脱节。

科研人员采用燃料电池单个单元分区的方法检测燃料电池运行情况下的反应物(氢气、氧气或空气)及产物(水、热、电流密度等)的实际分布,发现随着操作条件和实验进程的差异,各种物质的分布存在着明显的不均匀的情况。(Tianwei Miao, ChasenTongsha, Jianan Wang et al. Energy. 239 (2022) 121922.) 从该文献中可以看出,在进气区、排气区及主干区的催化层所面对的反应环境是不一致的。

3M公司及对比文件(美国专利8481185B2 )在质子交换膜等基底上生长高分子染色剂纳米结构如晶须(wkisker)作为催化活性组分(如铂或其合金)的载体,形成有序催化层,同时在催化层的面宽方向上划定不同的区域,通过采用催化活性组分不同的量或种类来形成不同的催化能力。高分子载体材料可以抵抗电化学腐蚀,有助于延长膜电极的寿命;催化剂层厚度也通常小于1微米,可解决高分子载体不导电的问题,也降低了质子扩散阻力,从而提高了电池输出性能。但是此设计中催化剂层太薄,而且其较强的亲水性使得催化剂层能够容纳的反应生成水极度有限,容易发生淹水现象,即少量的生成水就可以将该催化剂层完全淹没,隔绝了反应物氧气扩散到催化剂表面的通道,使得氧气只能通过水中扩散到催化剂表面,大大增加了扩散极化,使电池性能下降,同时其催化层内按纵向一维分布的催化能力也无法适应三维不均匀的电化学反应环境。

对比文件(专利号CN108063267B)利用静电喷涂技术的锥喷模式在质子交换膜表面或其他材料表面依次喷涂两种或多种催化剂浆料,制备至少两层催化层单层的催化层结构,使其中各单层的孔分布和孔隙率呈现依次递增或依次递减的趋势。在此结构中,尽管各个催化剂层之间(横截面分布)存在一定的差别,但同一层内各处之间的物质组成及性质(面分布)是一致的。

对比文件(专利号 CN112259749B ) 公开了一种燃料电池用膜电极多孔催化层的超声喷涂方法,该方法中需分别配制催化剂浆料(无全氟磺酸树脂添加)、全氟磺酸树脂溶液和造孔剂溶液(如碳酸氢铵、碳酸铵或硝酸铵等),在喷涂过程中,三种浆料或溶液同时注入喷涂腔内,在喷涂腔内才形成混合液,最终喷射出混合液到基底表面形成催化层膜。同时通过全氟磺酸树脂溶液和造孔剂溶液流速的递增来改变喷涂液内的组分构成,从而最终实现催化层内的组分构成和空隙结构的改变。该公开文件未包含分区概念,其催化层内的面内物质和空隙分布是均匀的,仅仅是沿催化层横截面的单一方向分布递减或递增的。

发明内容

本发明的目的在于:针对现有技术存在的问题,提供一种制备非均匀催化剂层的制备方法。非均匀催化剂层由多个子区域组成,组成每个子区域的催化剂层的组分构成及比例有所差别,其目的是应对不均匀的反应环境,实现均匀的反应及反应产物的分布,从而实现膜电极及燃料电池的长期稳定性。非均匀催化剂层可直接负载于离子交换膜、电极扩散层上、或者负载在转印介质上再转印至离子交换膜或电极扩散层上。包含此非均匀催化剂层的膜电极尤其适合于大面积膜电极及工况操作条件。

为了实现上述目的,本发明采用的技术方案为:

S1,区域划分,将待制作的非均匀催化剂层划分为至少两个催化剂层子区域;

S2,掩板制备,制备与每个催化剂层子区域对应形状的掩板;

S3,催化剂浆料配制,配制与每个催化剂层子区域的对应的催化剂浆料;

S4,非均匀催化剂层的制备,在掩板的辅助下将各催化剂浆料分别涂覆于支撑体上,在支撑体上形成各催化剂层子区域,得到所述非均匀催化剂层;

所述支撑体包括离子交换膜、电极扩散层和转印介质中的至少一种。

步骤S1、步骤S2和步骤S3之间任意两个步骤之间可互换,无先后顺序。

通过将非均匀催化剂层划分为若干个催化层子区域,以应对不均匀的反应环境,可以充分发挥不同催化剂在不同子区域内的高效利用,不同子区域内不同的催化能力和特性实现电化学反应和产物的均匀。分别配制不同性能的浆料,能充分发挥催化剂的活性,实现贵金属的高效利用。采用分区涂覆的方式,在离子交换膜、电极扩散层和转印介质制备多区域的非均匀催化剂层,工艺简单,技术可靠,重复性高。

进一步的,所述非均匀催化剂层包括阴极非均匀催化剂层和阳极非均匀催化剂层中的至少一种。非均匀催化剂层中包括至少两个催化剂层子区域。

进一步的,相邻的两个催化剂层子区域之间无缝连接,且互不重叠。

在步骤S1中,按照膜电极的面积及使用工况等条件要求,在对待制备的非均匀催化剂层区域划分时,将膜电极中的阴极非均匀催化剂层和阳极非均匀催化剂层分别设计、划分为M个和N个子区域,其中M大于等于2,N大于等于1;每个子区域都无缝衔接,且无相互重合;其中阴极非均匀催化剂层和阳极非均匀催化剂层的子区域的数量并不完全一致,即M并不需要和N数量相同;

其中阴极和阳极两侧所述催化剂层的子区域的形状和面积并不完全一致,两侧的子区域的数量、形状及面积都是各自独立的,但也可以有相同;其中在阴极的M个所述催化剂层的子区域的形状和面积并不完全一致;其中在阳极的N个所述催化剂层的子区域的形状和面积并不完全一致;

进一步的,所述的掩板由周边实体区域和中间通透区域组成;所述实体部分区域用于隔绝催化剂浆料与支撑体的接触,所述中间通透区域与所述催化剂层子区域的形状和面积均对应一致;

当所述的至少两个催化剂层子区域中有两个或多个子区域具有相同的形状和面积时,可使用相同的掩板;

所述掩板的制成材料包括聚四氟乙烯、聚对苯二甲酸乙二醇酯(PET)、聚乙烯和薄碳板、薄金属板中的一种;所选掩板材料与所选催化剂层支撑体和所制备的催化剂浆料之间不发生化学反应,不影响所选催化剂层支撑体和所制备的催化剂浆料的稳定性。

所述掩板的厚度为5微米~200微米。

进一步的,配制至少两种催化剂浆料;所述催化剂浆料包含至少一种电催化剂、至少一种离子交换树脂、至少一种溶剂、和/或至少一种添加剂;对应于各催化剂层子区域的催化剂浆料中,所述电催化剂、所述离子交换树脂、所述电催化剂与所述离子交换树脂的比例、所述添加剂中的至少有一项是不同的。

根据所设计的电极催化剂层子区域数量,配制至少M种和/或N种电催化剂浆料。所述电催化剂种类的不同是指由于所采用载体的不同、催化剂活性组分的不同、催化剂中活性组分之间比例的不同、载体含量的不同中的至少一项所导致的不同。

进一步的,所述催化剂浆料的涂覆方法包括喷涂、挤压涂布、丝网印刷中的至少一种。不同的涂覆方式需要的电催化剂的浆料中的固含量不同,但不影响各催化剂浆料配方中的电催化剂种类、离子交换树脂种类以及电催化剂与离子交换树脂的比例。所述涂覆方式不影响和不破坏催化剂层支撑体的稳定性。

进一步的,当所述支撑体为离子交换膜时,所述离子交换膜的至少一侧表面涂覆形成所述非均匀催化剂层,得到负载非均匀催化剂涂层的离子交换膜;

即在所述离子交换膜两侧表面的至少一侧设计和划分相应的催化剂层子区域,将所述催化剂浆料涂覆到各自对应的区域,制备成所述的负载有催化剂涂层的离子交换膜(CCM);离子交换膜两侧同时负载阴极非均匀催化剂层和阳极非均匀催化剂层的CCM称为CCM-2;离子交换膜的其中一侧负载阴极非均匀催化剂层或阳极非均匀催化剂层的CCM称为CCM-1,在CCM-1中,另一侧可以是均匀催化剂层,也可以没有催化剂层。

当所述支撑体为电极扩散层时,在所述电极扩散层的表面涂覆形成所述非均匀催化剂层,得到负载非均匀催化剂层的电极扩散层:即在所述电极扩散层表面分别设计和划分相应的催化剂层子区域,将所述催化剂浆料涂覆到电极扩散层表面各自对应的区域,制备成负载有非均匀催化剂层的电极扩散层(GDE);GDE包括负载有非均匀催化剂层的阴极电极扩散层(GDE-C)和负载有非均匀催化剂层的阳极电极扩散层(GDE-A)。

当所述支撑体为转印介质时,在所述转印介质表面涂覆形成所述非均匀催化剂层,得到负载非均匀催化剂层的转印介质。所述转印介质主要用于催化剂层的转印制造模式,用于支撑或负载相应的催化剂层,即,将非均匀催化剂层涂覆于转印介质上。然后将转印介质上非均匀催化剂层通过热压等方式转印到离子交换膜表面制备成负载非均匀催化剂涂层的离子交换膜CCM,CCM包括CCM-2和CCM-1。

所述转印介质包括聚四氟乙烯薄膜、聚对苯二甲酸乙二醇酯(PET)薄膜、聚乙烯薄膜、薄金属板、钢化玻璃板中的一种。所选转印介质不影响和不破坏所述离子交换膜及组成所述催化剂浆料的各物质的稳定性,也不影响所负载的催化剂层的稳定性。

一种如上所述的制备方法制得的非均匀催化剂层。

非均匀催化剂层沿反应气体进气端与尾气排出端连线方向上,包括至少两个依次相连的催化剂层子区域和与之一一对应的两个催化剂层。当更多个催化剂子区域的催化剂层依次排布,能够使得催化剂层的整体呈现出孔隙率、疏水性或亲水性、单位体积内催化活性位逐渐变化的不均匀状态。每个电极中各个子区域划分的面积和形状不一定完全相同,各子区域及其所对应的催化剂层的面积和形状一一对应,在每个独立的子区域内的催化剂层中所包含的物质种类、量及性质是均匀分布的。

将膜电极每一侧的整个催化剂层区域划分成若干个不同的子区域,各子区域内的催化剂层是均匀分布的,但不同子区域之间的催化剂层是不完全一样的;当各子区域面积尽可能小的时候,其总体状态就接近于渐变的理想的不均匀状态。

进一步的,所述非均匀催化剂层包括第一催化剂层和第二催化剂层;所述第一催化剂层包括第一电解质层,以及均匀分布在所述第一电解质层内的第一催化剂;所述第二催化剂层包括第二电解质层,以及均匀分布在所述第二电解质层内的第二催化剂;相同体积内,所述第二催化剂层的催化活性位多于所述第一催化剂层的催化活性位。

催化剂层中催化活性位通常用单位面积内铂或其他主要活性组分的使用量(loading)来表示,单位通常用克每平方米(g/m

60 m

各子区域内催化剂层的活性组分使用量范围为0.01-1.0毫克每平方厘米,各区域催化剂层的催化活性位数量范围为20-2000 m

进一步的,所述第二催化剂层的疏水性大于所述第一催化剂层的疏水性。所述催化剂层的疏水性是指催化剂层对水的排斥能力和防止水淹的能力。通常离子交换膜单池中,催化剂层中催化剂与离子交换膜树脂的质量比例、催化剂材料、所使用的离子交换膜树脂的化学当量(EW)值、催化剂层浆料中添加的亲水材料或憎水材料的种类及数量决定着催化剂层的疏水/亲水特性。通常催化剂材料本身的亲水或疏水特性也会影响到催化剂层的亲疏水性。本发明中疏水性的表征方式是用催化剂层表面的水珠与催化剂层面的接触角来表示。一般而言,水珠与催化剂层接触角越大,表面疏水性能越高,亲水性越低。

催化剂层的接触角(疏水性)范围为110-160度,疏水性尤其是阴极侧的催化剂层疏水性沿进气端与出气端连线方向逐渐增大,或者在沿进气端与出气端连线方向各催化层区域所使用的催化剂本身的疏水性逐渐增强,或者所使用的质子交换树脂的EW值逐渐增加,或者各催化剂层区域内的质子交换树脂的含量逐渐增加,又或者各催化剂层区域内的疏水性添加剂材料的含量逐渐增加。本发明中,所述的接触角是在转印介质的催化剂层表面测量的,或者在所制备的非均匀催化剂层各区域表面测量。

进一步的,所述第一催化剂和所述第二催化剂均为含铂的催化剂,所述第二催化剂中的铂含量大于或等于所述第一催化剂中的铂含量,或者所述第二催化剂的催化活性大于或等于所述第一催化剂。这样可有助于提高第二区域内第二催化剂层内的催化活性中心数量,同时有助于减少第二催化剂层的厚度。所述催化剂的催化活性通常用比质量活性(mass activity,MA)或比活性(specific area activity,SA)来表示,所述比质量活性是指在特定电位下按照测试标准测得的每单位质量的催化剂或催化剂中的活性组分或主活性组分的活性,当其主活性组分为铂或多种贵金属时,MA通常表示为电流密度除以铂或总贵金属质量(A.m

进一步的,所述第一催化剂为第一载体负载的铂催化剂;所述第二催化剂为第二载体负载的铂催化剂;所述第二载体的疏水性大于所述第一载体的疏水性;所述第二载体的透气性大于或等于所述第一载体的透气性。

进一步的,所述第二催化剂层的孔隙率大于所述第一催化剂层的孔隙率;所述的孔隙率是指多孔介质内的微小空隙的总体积与该多孔介质的总体积的比值,一般材料的孔隙率越高,其透气性越好。一般可以通过压汞法、密度法或等温吸脱附等方法来确定材料的孔隙率。所谓催化剂层的孔隙率是指在催化剂层中由催化剂及离子传导树脂及添加剂等固体物质构建的空隙体积占整个催化剂层体积的比例,一般孔隙率越高,越有助于该催化剂层的气体传输和液体排放,可以改善燃料电池或电解池在高电流密度区的性能。本发明中,所述的不同区域的催化剂层的孔隙率采用压汞法测量负载于转印介质上催化剂层来获取的,或者在所制备的非均匀催化剂层各区域测量。催化剂层的孔隙率范围为30-60%,其透气性沿催化剂层反应气体进气端和出气端连线方向逐渐增大。所述催化剂层的孔隙率不但与所采有的电催化剂材料有关,还和电催化剂材料与离子传导树脂之间的相互作用、制备催化剂浆料所采用的溶剂和添加物、溶剂与电催化剂及离子传导树脂之间的相互作用等多个因素有关系。本发明所述电催化剂中,所述第二载体的孔隙率大于或等于所述第一载体的孔隙率。

目前离子交换膜燃料电池所使用的电极催化剂主要包括碳载体和包括铂在内的各类金属材料,其中由于碳载体的种类、制备或处理条件等的差异而导致载体材料有不同的性质,如孔结构、表面形貌和亲水/疏水性等等。铂基电极催化剂的载体预先进行酸洗、氧化处理或磺化处理,或对催化剂产品进行磺化处理、有机酸浸泡等措施等可有助于增加催化剂的亲水性;相反,如果对载体预先进行高温气相处理、还原处理、石墨化处理等,或者对催化剂进行高温处理、氟化处理、疏水处理等等,均可以提升催化剂的疏水性。在催化剂层中,沿着进气端和出气端连线方向,尤其是阴极侧沿着氧气或空气前进方向不同催化剂层区域内,选用疏水性逐步增加的催化剂。

进一步的,所述第一载体为第一碳载体,所述第二载体为第二碳载体。

进一步的,所述第一电解质层包括第一类质子交换树脂,所述第二电解质层包括第二类质子交换树脂;所述第二类质子交换树脂的化学当量大于或等于所述第一类质子交换树脂。质子交换树脂单体的化学当量是指提供1摩尔可交换质子所需要的聚合物的重量,它是离子交换容量(IEC)的倒数。目前离子交换膜燃料电池所使用的的全氟磺酸类树脂的化学当量从700到1200不等,一般而言,EW越低,树脂就越亲水,IEC越高;反之,树脂就越憎水,离子交换能力就低。当某子区域内催化剂层中使用高EW值的质子交换树脂时,该子区域的催化剂层的疏水性能就会较高。沿反应气体进气端和出气端连线方向不同区域催化剂层内所选用的质子交换树脂的化学当量是逐渐增大。

进一步的,每个催化剂层中,催化剂和质子交换树脂的质量比为6:1~1:3;第一催化剂和第一类质子交换树脂的质量比为6:1~1:2;第二催化剂和第二类质子交换树脂的质量比为5:1~1:3。目前,在催化剂层中的催化剂和质子交换树脂的质量比或质子交换树脂的使用量占比通常采用所谓的IC比来表示,与电催化剂和离子交换树脂质量比是倒数关系,所述的IC比中的I代表离子交换树脂的质量,C代表碳的质量,也就是所采用的电催化剂中的载体材料的质量,一般而言,IC比越低,或电催化剂和离子交换树脂质量比越高,代表树脂使用量越低,催化剂层的疏水性越高。

进一步的,所述第二催化剂与所述第二类质子交换树脂的质量比大于所述第一催化剂与所述第一类质子交换树脂的质量比。当采用同一种或EW相近的质子交换树脂时,所述第二催化剂与所述第二类质子交换树脂的质量比大于所述第一催化剂与所述第一类质子交换树脂的质量比;在沿着反应气体进气端和出气端连线方向上的连续拼接的区域中的这一比值的总趋势是逐渐增加的。当采用EW相差较大的质子交换树脂时,所述第二催化剂与所述第二类质子交换树脂的质量比应大于或等于所述第一催化剂与所述第一类质子交换树脂的质量比。在沿着反应气体进气端和出气端连线方向上的连续拼接的区域中的这一比值的总趋势是逐渐增加的。

一种非均匀膜电极,包括如上所述的非均匀催化剂层。

进一步的,所述非均匀膜电极(MEA)的结构包括如下结构的一种,

GDL/CCM-2/GDL、GDL/CCM-1/GDL、GDE/CCM-1/GDL;

MEA是指非均匀膜电极;

CCM是指带有催化剂层的离子交换膜;CCM-1是指一侧负载有非均匀催化剂层的离子交换膜,其另一侧可以负载有均匀催化剂层,也可以不带有催化剂层;CCM-2是指两侧均负载有非均匀催化剂层的离子交换膜;GDL是指电极扩散层;GDE是指负载有催化剂层的电极扩散层,如未特别指明,GDE代表GDL负载有均匀的催化剂层。

进一步的,所述非均匀膜电极(MEA)的结构包括如下结构的一种,

GDE-C/SEM/GDE-A、GDE/SEM/GDE-A、GDE-C/SEM/GDE、

GDE-C是指用作阴极的负载有非均匀催化剂层的电极扩散层;GDE-A是指用作阳极的负载有非均匀催化剂层的电极扩散层;SEM是指固态电解质膜(即所谓的固态离子交换膜);

进一步的,所述非均匀膜电极的结构包括如下结构的一种,即多层催化剂层的膜电极结构:

GDE/CCM2/GDE、

GDE-C/CCM1/GDE-A、GDE/CCM1/GDE-A、GDE-C/CCM1/GDE、

GDE-C/CCM2/GDE-A、GDE/CCM2/GDE-A、GDE-C/CCM2/GDE;

GDE是指负载有均匀催化剂层的电极扩散层;GDE-C是指用作阴极的负载有非均匀催化剂层的电极扩散层;GDE-A是指用作阳极的负载非均匀催化剂层的阳极电极扩散层;所述CCM-1是指一侧负载非均匀催化剂层的离子交换膜,另一侧可以负载有均匀催化剂层,或者没有催化剂层;CCM-2是指两侧均负载非均匀催化剂层的离子交换膜。

进一步的,所述一侧负载非均匀催化剂层的离子交换膜(CCM-1)、或两侧均负载非均匀催化剂层的离子交换膜(CCM-2)是从负载有非均匀催化剂层的转印介质上将非均匀催化剂层转移至离子交换膜得到的。

综上所述,由于采用了上述技术方案,本发明的有益效果是:

1、针对膜电极中不同区域不同的反应环境,采用分区应对策略,分别制备不同的催化剂层,实现反应产物的均匀分布,提高膜电极的耐久性和性能的稳定性。

2、采用非均匀膜电极分布可以有效地防止催化剂层及膜电极部分区域干燥,部分区域水淹,实现各区域内贵金属催化剂的高效利用,提高膜电极的效费比,降低贵金属催化剂的使用量,降低膜电极的成本。

3、减少干燥区域或水淹区域的比例,可以最大化催化剂层的有效活性面积,从而提高膜电极的性能,并在长期工况运行条件下,保持稳定性。

附图说明

图1是膜电极(MEA)结构示意图,其中a为俯视图,b为侧视图;

图1中,101-电解质膜;102-阴极;103-阴极催化剂层;104-阴极扩散层;105-阳极催化剂层;106-阳极扩散层。O1为阴极侧的反应气进气端,O2为阳极侧的反应气进气端;E1为阴极侧的反应气尾气出气端,E2为阳极侧的反应气尾气出气端;X、Y分别代表催化剂层平面的两个方向,Z代表垂直于催化剂层平面的方向,也就是催化剂层厚度的方向。

图2是离子交换膜燃料电池单电池测试夹具示意图。

图2中,211-夹具流场;212-夹具进料口;214-夹具产物排出口;213-夹具固定端口。

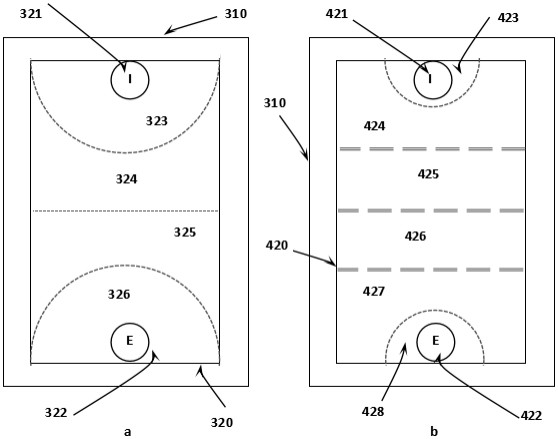

图3是本发明实施例2和实施例3所用的非均匀催化剂层的结构(a)及模板(b)示意图,催化剂层的支撑体可以是离子交换膜、电极扩散层和转印介质中的任一种。

图3中,21-催化剂层支撑体;22-催化剂层;221-进气端对应点;222-尾气排放端对应点;223-第一催化剂层;224-第二催化剂层;225-第三催化剂层;226-第四催化剂层。231为第一模板,其中232为掩板中间通透区域,用以辅助制备催化剂层223或226。233为第二模板,其中234为掩板中间通透区域,用以辅助制备催化剂层224或225。

图4是对比例4中的均匀膜电极单侧催化剂层结构示意图。

图5是质子交换膜燃料电池单电池测试不同的膜电极组件的极化实验结果(电流-电压曲线)。

图6是实施例3与对比例4采用不用膜电极组件的质子交换膜燃料电池单电池寿命试验结果。

图7是实施例6所示非均匀膜电极的阳极侧催化剂层不同催化剂层分布示意图(a),及阴极侧不同催化剂层分布示意图(b)。

图7中,310-离子交换膜;

阳极侧,320-阳极侧的催化剂层;321-氢气进入端对应位置;322-氢气尾气输出端对应位置;323-阳极侧第一催化剂层;324-阳极侧第二催化剂层;325-阳极侧第三催化剂层;326-阳极侧第四催化剂层;

阴极侧,420-阴极侧的催化剂层;421氧气(或空气)进入端对应位置;422-氧气(或空气)尾气输出端对应位置;423-阴极侧第一催化剂层;424-阴极侧第二催化剂层;425-阴极侧第三催化剂层;426-阴极侧第四催化剂层;427-阴极侧第五催化剂层;428-阴极侧第六催化剂层。

图8 为实施例6制备非均匀膜电极催化剂层所采用的掩板示意图。图中510代表掩板实体部分,包括但不限于聚四氟乙烯等材料;523~526及623~627代表掩板中的中间通透区域,用以辅助制备所需要的催化剂层形状及面积,其中523/526代表该模板可用于制备图7中的子区域323及326的催化剂层,524/525可用于制备图7中的子区域324及325的催化剂层,623/628可用于制备图7中的子区域423及428的催化剂层,624/627可用于制备图7中的子区域424及427的催化剂层,625/626可用于制备图7中的子区域425及426的催化剂层。

具体实施方式

下面结合附图,对本发明作详细的说明。

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

实施例1

离子交换膜燃料电池测试夹具及测试条件

如图2所示,图2A为离子交换膜燃料电池测试夹具201及中间的膜电极组件202(未显示密封框)示意图。图2B为电池测试夹具201面向膜电极组件202一侧的视图,其中流场211用于传输并分散反应气(氢气、氧气或空气、吹扫气等),反应气从进料口212进入,从产物或尾气自排出口214排出;夹具固定端口213用于固定电池测试夹具201。测试时,膜电极组件被电池测试夹具201夹住固定在中间。

实施例2

图3为本实施例所述非均匀膜电极示意图,包括离子交换膜21,阴极侧催化剂层22和阳极侧催化剂层(在离子交换膜21另一面,图3未显示)。其中阳极侧催化剂层采用常规均匀的催化剂层,阴极侧催化剂层为非均匀催化剂层。所选用质子交换树脂为戈尔(Gore)增强膜,其厚度为15微米。

非均匀催化剂层(CCM-1)的设计及制备步骤如下:

第一步,如图3所示,在所使用的离子交换膜21一侧面上,在拟制备阴极催化剂层的区域,沿着空气或氧气从进气端到出气端的连线走向依次划分出四个无缝连接的子区域:整个阴极侧催化剂层呈长方形,连接短边中点和长边的中点、对角线以形成四个子区域,四个子区域的面积比1:3:3:1。

第二步,分别配制四种不同的催化剂浆料,阴极侧各子区域所用催化剂浆料中电催化剂与树脂质量比信息如表1所示,所用溶剂为异丙醇与水的混合溶剂(异丙醇与水的体积比为4:1)。

第三步,将所制备的四种阴极侧催化剂浆料分别喷涂至PTFE(聚四氟乙烯)膜表面,形成四种催化剂层:阴极侧第一催化剂层、阴极侧第二催化剂层、阴极侧第三催化剂层、阴极侧第四催化剂层,备用。

第四步,按照第一步所设计的形状将第三步所制备的各催化剂层裁剪出相应的形状及面积,即阴极侧第一催化剂层223、阴极侧第二催化剂层224、阴极侧第三催化剂层225、阴极侧第四催化剂层226。

第五步,将阴极侧第一催化剂层223、阴极侧第二催化剂层224、阴极侧第三催化剂层225、阴极侧第四催化剂层226依次贴敷在离子交换膜21一面上。其中进气对应点221位于第一催化剂层223区域,尾气排放对应点222位于第四催化剂层226区域。气体从进气对应点221进入,依次经过四个阴极侧催化剂层后,从尾气排放对应点222排出。热压将所裁剪的各催化剂层转印到离子交换膜21上,形成阴极侧非均匀催化剂层。

第六步,配制阳极侧所需催化剂浆料,将阳极侧催化剂浆料喷涂至离子交换膜21的另一面,形成均匀的阳极催化剂层。

至此,制备成带有单侧非均匀催化剂层的非均匀CCM(CCM-1)

第六步,将密封框、碳纸扩散层、所制备CCM-1、碳纸扩散层及密封框依次放置于图2中的单电池测试夹具中,形成非均匀膜电极(MEA)。

制备非均匀阴极催化剂层22所使用的电极催化剂为碳载铂纳米粒子(JohnsonMatthey公司产品),其中铂质量含量为 40%;所使用的质子传导树脂为全氟磺酸树脂(科慕产品Nafion

阴极侧催化剂层不同区域内电催化剂具体含量及树脂比例如表1所示:

表1.实施例2膜电极阴极侧催化剂层信息

阳极侧催化剂层的制备,

该膜电极的阳极侧使用催化剂为碳载铂纳米粒子(Johnson Matthey),其中铂质量含量为 40%;所使用的质子传导树脂为全氟磺酸树脂(Nafion

先后制备阴极及阳极催化剂层后得到非均匀膜电极的CCM,与碳纸及密封框组装到单电池夹具中,进行单电池性能测试。

实施例3

本实施例采用与实施例2相同的离子交换膜和阳极侧催化剂层,且电极催化剂层制备过程同实施例2。不同之处在于,阴极侧非均匀电极催化剂层信息如表2所示,其中主要变化是使用了两种铂质量含量不同的铂碳催化剂;由于使用了高铂含量的铂碳催化剂,在该阴极侧催化剂层的第三、第四区域的催化剂层的厚度得到了降低。

表2. 实施例3膜电极阴极侧催化剂层信息

对比例4

用异丙醇与去离子水组成的混合溶剂(异丙醇与水的体积比为4:1)分散铂碳催化剂(Johnson Matthey,铂质量含量40%),并加入全氟磺酸树脂溶液(Nafion

实施例5

将实施例2、实施例3及对比例4的膜电极与碳纸及密封框经热压制备成膜电极组件,其中所用碳纸为SGL 38BC。膜电极组件固定在实施例1所示的单电池测试夹具中,其中对实施例2及3的膜电极组件,其中进气区的阴极侧第一催化剂层223或点I必须对应于氧气进口,出气区的阴极侧第四催化剂层226必须对应于阴极尾气出口。然后分别在阳极及阴极侧通入氢气及氧气,背压为0.2大气压,其中氢气100%增湿,氧气未经增湿,电池及增湿温度均为60摄氏度。各膜电极样品预先在0.8V、0.7V、0.65V分别活化2小时、2小时、4小时,然后采集数据。数据采集条件:电池测试温度为60

从实验结果图5可以看出,采用非均匀膜电极的单电池极化性能明显好过采用均匀膜电极的单电池的结果。在0.7V电位下电流密度相差20%左右;采用两种膜电极的单电池的最高输出功率密度可相差37%左右,差别较为明显。

从图6的对比试验结果来看,在短时间运行中,两种膜电极的稳定性相差并不十分明显,但采用非均匀膜电极的单电池电流密度经75小时后基本上仍然稳定在0.7安培/平方厘米;而采用均匀膜电极的单电池的输出电流密度经过60个小时连续放电后从0.7安培/平方厘米略降至0.696安培/平方厘米左右。但是后者的输出电流波动较大,表现为曲线上毛刺特别多,这是由多种因素造成的,其中有反应生成水阻塞电极气体传输通道的原因,也就是电极中有积水导致催化剂层发生水淹,催化剂活性位使用率降低。依据目前的实验结果可以看出,在单池运行稳定性方面非均匀膜电极优于均匀膜电极。

实施例6

本实施例中,处于离子交换膜两侧的阴极催化剂层和阳极催化剂层均为非均匀催化剂层。多区域划分适用于面积较大的膜电极。其离子交换膜两侧催化剂层的区域划分如图7所示,需要分别制备多个阴极及阳极所用的催化剂浆料,在掩板的辅助下(掩板设计如图8所示)采用超市喷涂的方式直接催化剂浆料先后涂覆到离子交换膜两侧所划分的区域。所述带有两侧非均匀催化剂层的CCM-2的制备过程简述如下:

第一步,如图7所示,在所使用的离子交换膜310一侧面上,在拟制备阴极催化剂层的区域,沿着空气或氧气从进气端到出气端的连线走向划分出6个依次无缝连接的子区域。

第二步,分别配制6种不同的阴极侧催化剂浆料和4种不同的阳极侧催化剂浆料,阴阳极两侧各子区域所用催化剂浆料中电催化剂与树脂质量比信息如表3a和表3b所示。所用溶剂为异丙醇与水的混合溶剂(异丙醇与水的体积比为4:1)。

第三步,将PTFE掩板623/628置于离子交换膜表面,将所制备的第一阴极侧催化剂浆料超声喷涂掩板中间空白区域的离子交换膜,形成阴极侧第一催化剂层423。以此类推,在其他模板的辅助下,分别制备出阴极侧其他催化剂层(424~428)。至此,阴极侧非均匀催化剂层制备完毕。

第四步,将第三步所得CCM翻转,将未涂覆催化剂层的空白面朝上,在模板523/526、524/525的辅助下将所制备的阳极催化剂浆料依次超声喷涂于离子交换膜的表面,制备出阳极侧各催化剂层子区域,即阳极侧第一催化剂层323、阳极侧第二催化剂层324、阳极侧第三催化剂层325、阳极侧第四催化剂层326。

至此,两侧均为非均匀催化剂层的CCM制备完毕(CCM-2)。

氢气(阳极)侧电极催化剂层区域划分如图7a所示,在离子交换膜310上设有阳极侧催化剂层320。气体从氢气进入端对应位置321进入,依次经过阳极侧第一催化剂层323、阳极侧第二催化剂层324、阳极侧第三催化剂层325和阳极侧第四催化剂层326,从氢气尾气输出端对应位置322排出。其中阳极侧第一催化剂层323与阳极侧第四催化剂层326两个区为半圆形,其半径为催化剂层宽度的一半;阳极侧第三催化剂层325与阳极侧第四催化剂层326两个区域面积相等。阳极侧各区域催化剂层信息列于表3a,各区域主要差别是使用了两种铂碳催化剂,此外,各区域内电催化剂与Nafion树脂质量比也略有不同。

表3a. 实施例6膜电极阳极侧催化剂层信息

在离子交换膜310的另一面,设有阴极侧催化剂层420。如图7b所示,沿着氧气/空气的进气端到尾气排放端连线方向上将阴极侧电极催化剂层划分为6个区域,空气或者氧气从氧气(或空气)进入端对应位置421进入,依次经过阴极侧第一催化剂层423、阴极侧第二催化剂层424、阴极侧第三催化剂层425、阴极侧第四催化剂层426、阴极侧第五催化剂层427和阴极侧第六催化剂层428;从氧气(或空气)尾气输出端对应位置422排出。

其中阴极侧第一催化剂层423与阴极侧第六催化剂层428两个区为半圆形,其半径为催化剂层宽度的四分之一;三条双划线处于催化剂层区的长度的四分之一、二分之一、四分之三处,用于划分其他催化剂层区。阴极侧各区域催化剂层信息列于表3b,各区域内分别使用了两种铂碳催化剂,各区域内电催化剂与Nafion树脂质量比例和铂的使用量都是沿着氧气(或空气)的流向而渐增的。由于使用了不同的铂碳催化剂,且各区域内催化剂与质子交换树脂比值也不相同,导致各区域内催化剂层疏水性(接触角)和孔隙率也不相同。

表3b. 实施例6膜电极阴极侧催化剂层信息

实施例7

CCM设计及浆料配制同实施例2,但采用图3右侧的掩板辅助,通过超声喷涂直接将催化剂浆料涂覆于离子交换膜表面,制备阴极非均匀催化剂层。阳极侧为均匀催化剂层。

实施例8

CCM设计及浆料配制同实施例2,但采用图3右侧的掩板辅助,通过超声喷涂直接将催化剂浆料涂覆于聚四氟乙烯(PTFE)表面,制备非均匀催化剂层。阳极侧用电催化剂浆料超声喷涂于离子交换膜表面,为均匀催化剂层,形成带有阳极均匀催化剂层的离子交换膜。将负载有非均匀催化剂层的PTFE膜与带有阳极均匀催化剂层的离子交换膜贴合,在140度热压,移除PTFE膜,将非均匀催化剂层转印到离子交换膜表面,形成阴极侧为非均匀催化剂层、阳极侧为均匀催化剂层的CCM(CCM-1)。

实施例9

同实施例2,但催化剂浆料中采用两种不同的质子交换树脂,浆料信息如表4所示:

表4. 实施例9膜电极阴极侧催化剂层信息

实施例10

同实施例3,不同之处包括:均匀的阳极催化剂层是通过超声喷涂方式预先涂覆与PTFE膜表面,阴极侧非均匀膜电极是在掩板辅助下通过超声喷涂于PTFE膜表面,然后将Gore增强膜放置于PTFE负载均匀的阳极催化剂层和PTFE负载非均匀的阴极极催化剂层之间,通过热压,将均匀的阳极催化剂层和非均匀的阴极极催化剂层转印到Gore增强膜上,形成非均匀CCM (CCM-1)。

实施例11

类似实施例10,不同之处为:采用碳纸扩散层为催化剂层支撑体,在掩板辅助下分别制备均匀的阳极催化剂层和非均匀的阴极极催化剂层,形成带有均匀催化剂层的阳极GDE和带有非均匀催化剂层的阴极GDE。将离子交换膜夹于阳极GDE和阴极GDE,140度热压制备非均匀膜电极(MEA)。

实施例12

同实施例6,不同之处:在掩板的辅助下将非均匀的阳极催化剂层涂覆于电极扩散层表面,形成非均匀的阳极GDE。非均匀的阴极催化剂层是在掩板的辅助下直接涂覆于离子交换膜表面制备的。然后将阳极GDE与带有非均匀阴极催化剂层的离子交换膜通过热压合二为一,制备带有一侧扩散层的非均匀MEA。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 膜电极的制备方法、膜电极阳极催化层的制备方法

- 制备催化剂层的方法、催化剂层和包括该催化剂层的膜电极组件及燃料电池

- 制备催化剂层的方法、催化剂层和包括该催化剂层的膜电极组件及燃料电池