热封性聚乙烯层叠体

文献发布时间:2023-06-19 18:32:25

技术领域

本发明涉及热封性聚乙烯层叠体。

背景技术

聚乙烯膜具有适度的柔软性,透明性、防湿性、耐化学药品性等优异,并且廉价,因此被用于包装材料。熔点为100℃~140℃的聚乙烯膜作为具有热封性的包装材料也是有用的。

然而,聚乙烯膜的刚性、耐冲击性、耐热性等低,从耐久性的观点考虑,也存在无法以其单体的形式使用的用途。为了解决这样的问题,多使用将聚乙烯膜、和其它树脂膜(例如,聚酯膜、聚酰胺膜)层叠而得到的包装材料(例如,专利文献1)。

另一方面,近年,废弃塑料等社会问题受到瞩目,循环型社会构筑的期望提高,并且要求提高包装材料的再循环性。如上所述的将不同种材料膜组合而成的包装材料存在难以供于材料再循环、化学再循环等再循环的问题。与此相对,作为由同种树脂材料构成的包装材料,提出了将拉伸聚乙烯膜与未拉伸聚乙烯膜层叠而形成的包装材料(例如,专利文献2、3)。拉伸聚乙烯膜用于补充未拉伸聚乙烯膜的机械特性。然而,即使是该拉伸聚乙烯膜,也不具有像双向拉伸聚酰胺膜、双向拉伸聚酯膜那样的机械特性,存在上述包装材料的热封强度不充分的担忧。另外,上述膜经由粘接剂层叠,也存在再循环性低的问题。

另外,作为刚性、耐热性、强度优异的聚乙烯膜,提出了超高分子量聚乙烯膜(例如专利文献4)。然而,其结果是,一般的超高分子量聚乙烯膜的强度与双向拉伸聚酰胺膜、双向拉伸聚酯膜相比,热封强度低,不适于特别是重量物的包装材料。

现有技术文献

专利文献

专利文献1:日本特开2005-104525号公报

专利文献2:日本特开2019-171860号公报

专利文献3:日本特开2019-529165号公报

专利文献4:日本特开1994-262679号公报

发明内容

发明所要解决的问题

本发明为了解决上述的问题而成,其目的在于,提供再循环性高、刚性、强度、耐冲击性等物理特性优异、并且热封性优异的聚乙烯层叠体。

解决问题的方法

本发明的热封性聚乙烯层叠体具备:粘均分子量为30万~1500万的超高分子量聚乙烯系树脂(A)的拉伸膜、和配置于该超高分子量聚乙烯系树脂(A)的拉伸膜的至少一侧、并且由乙烯系树脂构成的低分子量乙烯系树脂层。

在一个实施方式中,在上述超高分子量聚乙烯系树脂(A)的拉伸膜与上述低分子量乙烯系树脂之间进一步具备增粘涂层。

在一个实施方式中,上述增粘涂层的厚度为0.01μm~0.7μm。

在一个实施方式中,上述超高分子量聚乙烯系树脂的拉伸膜满足下述(i)~(iv)的特性中的全部特性,

(i)23℃下的拉伸强度为100MPa以上,

(ii)23℃下的拉伸弹性模量为1500MPa以上,

(iii)30μm换算透湿度为15g/m

(iv)在DSC测定中,具有小于140℃的吸热峰和140℃以上的吸热峰,并且在第2次升温时,140℃以上的吸热峰减少或消失。

在一个实施方式中,上述超高分子量聚乙烯系树脂(A)的拉伸膜包含上述高分子量聚乙烯系树脂(A)、以及缩合羟基脂肪酸和/或其醇酯(C)。

在一个实施方式中,上述超高分子量聚乙烯系树脂的拉伸膜中上述缩合羟基脂肪酸和/或其醇酯(C)相对于的树脂100重量份的含有比例为0.1重量份~10重量份。

在一个实施方式中,上述超高分子量聚乙烯系树脂(A)的拉伸膜包含:上述高分子量聚乙烯系树脂(A)、和热塑性树脂(B)。

在一个实施方式中,构成上述低分子量乙烯系树脂层的乙烯系树脂包含选自高压法低密度聚乙烯、乙烯·α-烯烃共聚物、乙烯·乙酸乙烯酯共聚物、乙烯·丙烯酸酯共聚物中的至少1种。

在一个实施方式中,构成上述低分子量乙烯系树脂层的乙烯系树脂的密度为860kg/m

在一个实施方式中,低分子量乙烯系树脂层包含增粘剂,相对于构成低分子量乙烯系树脂层的乙烯系树脂100重量份,该增粘剂的含有比例为1重量份~30重量份。

在一个实施方式中,上述增粘剂为选自石油树脂、萜烯树脂、松香系树脂中的至少1种。

根据本发明的其它方面,提供一种再循环聚乙烯颗粒。该再循环聚乙烯颗粒由上述热封性聚乙烯层叠体构成。

发明的效果

根据本发明,由于可以仅由聚乙烯系树脂构成,因此,可以提供再循环性高、刚性、强度、耐冲击性等物理特性优异、并且热封性优异的聚乙烯层叠体。本发明的聚乙烯膜可以通过挤出层压而成型,即,从可以不使用粘接剂等而成型的方面考虑,也有利于再循环性。

附图说明

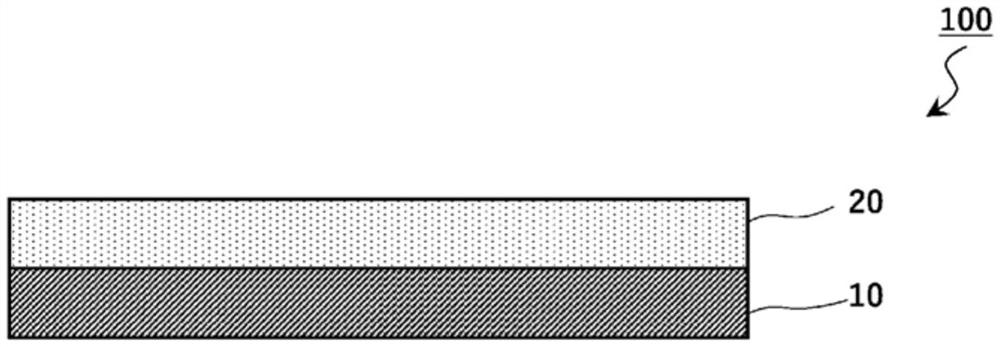

图1是本发明的一个实施方式的聚乙烯层叠体的剖面示意图。

图2是本发明的另一个实施方式的聚乙烯层叠体的剖面示意图。

图3是本发明的另一个实施方式的聚乙烯层叠体的剖面示意图。

符号说明

10 超高分子量聚乙烯系树脂的拉伸膜

20 低分子量乙烯系树脂层

21 低分子量乙烯系树脂层(I)

22 低分子量乙烯系树脂层(II)

30 增粘涂层

100、200、300 热封性聚乙烯层叠体

具体实施方式

图1是本发明的一个实施方式的热封性聚乙烯层叠体的剖面示意图。热封性聚乙烯层叠体100具备:超高分子量聚乙烯系树脂的拉伸膜10、和配置于超高分子量聚乙烯系树脂拉伸膜10的至少一侧的低分子量乙烯系树脂层20。构成拉伸膜10的超高分子量聚乙烯系树脂(A)的粘均分子量为30万~1500万。在一个实施方式中,上述聚乙烯层叠体可以包含任意适当的其它层。在一个实施方式中,在热封性聚乙烯层叠体具备由除聚乙烯系树脂以外的材料形成的层的情况下,聚乙烯层叠体中的除聚乙烯系树脂以外的材料的含有比例为10重量%以下。优选上述热封性聚乙烯层叠体仅具备由乙烯系树脂形成的层。在一个实施方式中,超高分子量聚乙烯系树脂的拉伸膜10和低分子量乙烯系树脂层20直接(即,不隔着其它层)层叠。

图2是本发明的另一个实施方式的热封性聚乙烯层叠体的剖面示意图。热封性聚乙烯层叠体200在超高分子量聚乙烯系树脂的拉伸膜10与低分子量乙烯系树脂层20之间进一步具备增粘涂层30。

图3是本发明的另一个实施方式的热封性聚乙烯层叠体的剖面示意图。低分子量乙烯系树脂层20可以如图1及图2所示那样为单层,也可以如图3所示那样为多层(在图示例中为2层)。图3的热封性聚乙烯层叠体300具备低分子量乙烯系树脂层(I)21、和低分子量聚乙烯系树脂层(II)22作为低分子量乙烯系树脂层20。

上述热封性聚乙烯层叠体具有热封性。在本发明中,热封性是指,通过将膜彼此(热封性聚乙烯层叠体彼此)层叠并对该膜进行加热、膜接触面熔融而接合的特性。在一个实施方式中,上述热封性聚乙烯层叠体在170℃以下(优选为150℃以下、更优选为100℃~130℃)的温度下显示出热封性。在上述热封性聚乙烯层叠体中,使低分子量乙烯系树脂层彼此接触,可以展现出热封性。以下,有时将“热封性聚乙烯层叠体”简称为“聚乙烯层叠体”。

如上所述,超高分子量聚乙烯系树脂的粘均分子量为30万~1500万。“超高分子量聚乙烯系树脂”和“低分子量乙烯系树脂”通过粘均分子量来区分。即,在本说明书中,“低分子量乙烯系树脂”是指粘均分子量小于“超高分子量聚乙烯系树脂”的乙烯系树脂,在一个实施方式中,是指粘均分子量小于30万的乙烯系树脂。需要说明的是,在本说明书中,聚乙烯系树脂(超高分子量聚乙烯系树脂、低分子量乙烯系树脂等)是指,包含来自乙烯的结构单元50mol%以上的树脂。

在一个实施方式中,上述超高分子量聚乙烯系树脂拉伸膜(以下,也称为超高分子量拉伸膜A)满足下述(i)~(iv)的特性中的全部特性。

(i)23℃下的拉伸强度为100MPa以上,

(ii)23℃下的拉伸弹性模量为1500MPa以上,

(iii)30μm换算透湿度为15g/m

(iv)在DSC测定中,具有小于140℃的吸热峰和140℃以上的吸热峰,并且在第2次升温时,140℃以上的吸热峰减少或消失。

这样一来,从能够以良好的平衡兼顾机械特性和低透湿性的方面考虑,用于本发明的超高分子量拉伸膜A是特别有用的。

本发明的聚乙烯层叠体具备低分子量乙烯系树脂层,由此热封性优异。另外,如上所述,通过具备机械特性优异的超高分子量拉伸膜A,上述聚乙烯层叠体的刚性、强度、耐冲击性等物理特性优异。此外,上述聚乙烯层叠体可以由同种类的树脂构成,因此,再循环性优异。

上述聚乙烯层叠体的厚度优选为20μm~300μm,更优选为30μm~200μm。

A-1.超高分子量聚乙烯系树脂的拉伸膜(超高分子量拉伸膜A)

上述超高分子量拉伸膜A的厚度优选为15μm~300μm,更优选为20μm~200μm,进一步优选为30μm~100μm。如果为这样的范围,则能够制成具有优选的刚性的膜。

上述超高分子量拉伸膜A的结晶取向度优选为0.94~1,更优选为0.95~1,进一步优选为0.96以上且小于1。如果为这样的范围,则能够得到低透湿的超高分子量拉伸膜A,另外,能够得到刚性及强度优异的超高分子量拉伸膜A。对于结晶取向度,根据通过广角X射线衍射测定得到的广角X射线衍射图像求出来自存在于2θ的(110)面的方位角分布曲线,对存在于0°、180°的峰的半值宽进行测定,通过下述式,可以对结晶取向度进行测定。

结晶取向度=(360-半值宽×2)/360

上述超高分子量拉伸膜A在23℃下的拉伸强度优选为100MPa~700MPa,更优选为120MPa~500MPa,进一步优选为150MPa~400MPa,特别优选为200MPa~350MPa。如果为这样的范围,则能够得到机械强度优异的超高分子量拉伸膜A。拉伸强度可以按照JIS K 7161进行测定。在一个实施方式中,拉伸强度是指,制造超高分子量拉伸膜A时的(熔融片压延成型时的)的流动方向(MD)上的拉伸强度。

上述超高分子量拉伸膜A在23℃下的拉伸弹性模量优选为3000MPa~20000MPa,更优选为3200MPa~15000MPa,进一步优选为4000MPa~12000MPa。如果为这样的范围,则可以得到抑制了宽度方向的收缩及卷曲的聚乙烯层叠体。弹性模量可以按照JIS K 7161进行测定。在一个实施方式中,拉伸强度是指,制造超高分子量拉伸膜A时的(熔融片压延成型时的)流动方向(MD)上的拉伸强度。

上述聚乙烯层叠体的30μm换算透湿度优选为10g/m

如上所述,上述超高分子量拉伸膜A可以在DSC测定中在第1次升温时具有小于140℃的吸热峰L、和140℃以上的吸热峰H。吸热峰L优选处于110℃~139℃,更优选处于125℃~139℃。吸热峰H优选处于142℃~160℃,更优选处于144℃~155℃。本发明的超高分子量拉伸膜A可以如上所述具有多个吸热峰,由此,能够得到机械强度及耐热性优异的超高分子量拉伸膜A。此外,上述超高分子量拉伸膜A的特征在于,在DSC测定中,在第2次升温时,140℃以上的吸热峰H可以减少或消失。如上所述,具有在第2次升温时消失(或减少)的吸热峰H意味着本发明的超高分子量拉伸膜A优选含有高取向聚合物。吸热峰可以通过使用DSC,以升温速度10℃/min、降温速度10℃/min从开始温度30℃升温至230℃,在230℃下保持3分钟后,降温至30℃,然后进一步进行升温至230℃来测定。

在一个实施方式中,上述超高分子量拉伸膜A可以通过利用熔融片压延成型对包含超高分子量聚乙烯系树脂(A)的树脂组合物进行成型而得到。在一个实施方式中,上述超高分子量拉伸膜A(即,上述树脂组合物)包含热塑性树脂(B)。另外,在一个实施方式中,上述超高分子量拉伸膜A(即,上述树脂组合物)包含缩合羟基脂肪酸和/或其醇酯(C)(以下,也简称为化合物(C))。通过添加热塑性树脂(B)和/或化合物(C),能够得到基于熔融片压延成型的成型性优异的树脂组合物。需要说明的是,熔融片压延成型是指,在2根以上的辊间对树脂组合物进行压延,将具有给定的厚度的膜成型的成型方法(详细情况后述)。

(超高分子量聚乙烯系树脂(A))

如上所述,超高分子量聚乙烯系树脂(A)的粘均分子量为30万~1500万。如果使用具有这样的粘均分子量的超高分子量聚乙烯系树脂(A),则能够得到耐摩耗性、自润滑性、耐冲击性、低温特性、耐化学药品性优异的超高分子量拉伸膜A。超高分子量聚乙烯系树脂(A)的粘均分子量优选为50万~800万,进一步优选为100万~600万。如果为这样的范围,则能够得到刚性及强度优异的超高分子量拉伸膜A。上述超高分子量拉伸膜A可以包含分子量不同的2种以上超高分子量聚乙烯系树脂(A)。需要说明的是,上述粘均分子量(Mv)可以通过ASTMD4020中规定的粘度法进行测定。具体而言,可以基于ASTMD4020的粘度法对极限粘度(η(dl/g))进行测定,根据下式(1)求出粘均分子量(Mv)。

Mv=5.37×10

超高分子量聚乙烯系树脂(A)的极限粘度例如为3.5dl/g以上。超高分子量聚乙烯系树脂的极限粘度的上限例如为60dl/g以下。

超高分子量聚乙烯系树脂(A)可以为乙烯的均聚物,也可以为乙烯和能够与该乙烯进行共聚的其它单体的共聚物。在超高分子量聚乙烯系树脂(A)中,来自乙烯的结构单元的含有比例优选为80摩尔%以上,更优选为90摩尔%以上,进一步优选为95摩尔%以上。

作为能够与乙烯进行共聚的其它单体,例如可举出:碳原子数3以上(优选为碳原子数3~20)的α-烯烃等。作为该碳原子数3以上的α-烯烃,例如可举出:丙烯、1-丁烯、异丁烯、1-戊烯、2-甲基-1-丁烯、3-甲基-1-丁烯、1-己烯、3-甲基-1-戊烯、4-甲基-1-戊烯、1-庚烯、1-辛烯、1-癸烯、1-十二碳烯、1-十四碳烯、1-十六碳烯、1-十八碳烯、1-二十碳烯等。

超高分子量聚乙烯系树脂(A)可以通过任意适当的方法来制造。例如,可以通过日本特开昭58-83006号公报中记载的方法,在任意适当的催化剂的存在下使上述单体进行聚合而得到。

超高分子量拉伸膜A中超高分子量聚乙烯系树脂(A)相对于的树脂100重量份的含有比例优选为10重量份~90重量份,更优选为20重量份~80重量份,特别优选为30重量份~70重量份。

(热塑性树脂(B))

热塑性树脂(B)的粘均分子量只要小于超高分子量聚乙烯系树脂(A)的粘均分子量,就没有特别限定。热塑性树脂(B)的粘均分子量例如为100万以下,优选小于30万。如果为这样的范围,则可以通过在超高分子量拉伸膜A形成用的树脂组合物中添加热塑性树脂(B)来提高该树脂组合物的流动性。在一个实施方式中,热塑性树脂(B)的粘均分子量为20万以下。如果为这样的范围,则可以得到成型加工性特别优异的树脂组合物。

热塑性树脂(B)在190℃、2.16kgf下的熔体流动速率优选为0.01g/10min~150g/10min,更优选为0.1g/10min~100g/10min,进一步优选为10g/10min~90g/10min,特别优选为20g/10min~80g/10min。如果为这样的范围,则能够得到成型加工性特别优异、且充分地发挥了来自超高分子量聚乙烯系树脂(A)的特性的超高分子量拉伸膜A。

作为热塑性树脂(B),例如可举出:烯烃系树脂(例如,α-烯烃的均聚物、由2种以上α-烯烃构成的共聚物等)。

作为构成热塑性树脂(B)的α-烯烃,优选碳原子数为2~10的α-烯烃,更优选为碳原子数为2~8的α-烯烃,进一步优选为乙烯、丙烯或1-丁烯。

在一个实施方式中,作为热塑性树脂(B),使用除超高分子量聚乙烯系树脂(A)以外的聚乙烯系树脂。在该聚乙烯系树脂中,来自乙烯的结构单元的含有比例优选为80摩尔%以上,更优选为90摩尔%以上,进一步优选为95摩尔%以上。作为除来自乙烯的结构单元以外的结构单元,可举出来自能够与乙烯进行共聚的单体的结构单元,例如可举出:来自丙烯、1-丁烯、异丁烯、1-戊烯、2-甲基-1-丁烯、3-甲基-1-丁烯、1-己烯、3-甲基-1-戊烯、4-甲基-1-戊烯、1-庚烯、1-辛烯、1-癸烯、1-十二碳烯、1-十四碳烯、1-十六碳烯、1-十八碳烯、1-二十碳烯等的结构单元。

上述聚乙烯系树脂在190℃、2.16kgf下的熔体流动速率优选为0.01g/10min~150g/10min,更优选为0.1g/10min~100g/10min,进一步优选为10g/10min~90g/10min,特别优选为20g/10分~80g/10分。如果为这样的范围,则能够得到成型加工性特别优异、且充分地发挥了来自超高分子量聚乙烯系树脂(A)的特性的超高分子量拉伸膜A。

另一个实施方式中,作为热塑性树脂(B),使用丙烯系树脂。丙烯系树脂从与超高分子量聚乙烯系树脂(A)的相容性优异的方面考虑是有利的。丙烯系树脂可以为丙烯的均聚物,也可以为丙烯及能够与丙烯进行共聚的单体的共聚物。作为共聚物,例如可举出:由来自丙烯的结构单元和来自乙烯的结构单元构成的无规聚丙烯、由来自丙烯的结构单元和来自乙烯的结构单元构成的嵌段聚丙烯、由来自丙烯的结构单元、来自乙烯的结构单元与来自1-丁烯的结构单元构成的聚丙烯三元共聚物、间规聚丙烯、无规聚丙烯、长链支化聚丙烯等。这些树脂可以单独使用,也可以组合2种以上使用。丙烯系树脂中的来自丙烯的结构单元的含有比例优选为50摩尔%以上,更优选为80摩尔%以上,更优选为90摩尔%以上,进一步优选为95摩尔%以上。

上述丙烯系树脂在230℃、2.16kgf下的熔体流动速率优选为0.1g/10分~1000g/10分,更优选为0.5g/10分~800g/10分,进一步优选为1g/10分~500g/10分。如果为这样的范围,则能够得到成型加工性特别优异、且充分地发挥了来自超高分子量聚乙烯系树脂(A)的特性的超高分子量拉伸膜A。

相对于超高分子量拉伸膜A中的树脂100重量份,热塑性树脂(B)的含有比例优选为20重量份~95重量份,更优选为30重量份~85重量份,进一步优选为40重量份~80重量份。如果为这样的范围,则能够制备成型性优异的树脂组合物,并且能够得到充分地发挥了来自超高分子量聚乙烯系树脂(A)的特性的超高分子量拉伸膜A。

(缩合羟基脂肪酸和/或其醇酯(C))

通过含有缩合羟基脂肪酸和/或其醇酯(C),能够提高上述树脂组合物的流动性,其结果是,能够通过熔融片压延成型得到成型性优异的超高分子量拉伸膜A。

上述缩合羟基脂肪酸可以通过使羟基脂肪酸进行脱水缩合而得到。缩合羟基脂肪酸例如可以通过在羟基脂肪酸中添加氢氧化钠等碱催化剂、在加热下将反应水除去来进行脱水缩合而得到。

上述缩合羟基脂肪酸是羟基脂肪酸的缩合体,其缩合度优选为2以上,更优选为4以上。缩合羟基脂肪酸的缩合度的上限例如为20。需要说明的是,缩合度可以根据原料羟基脂肪酸的酸值和缩合反应后的酸值进行计算而求出。

上述羟基脂肪酸是在分子内具有1个以上羟基的脂肪酸。作为羟基脂肪酸的具体例,例如可举出:蓖麻醇酸、12-羟基硬脂酸、桧酸、2-羟基十四烷酸、牵牛脂次酸、2-羟基十六烷酸、药喇叭脂酸、圆柏酸、黄葵酸、紫胶酮酸、2-羟基十八烷酸、18-羟基十八烷酸、9,10-二羟基十八烷酸、羟十八三烯酸、8-羟基-7-碘-5-喹啉磺酸(ferron acid)、脑羟脂酸等。羟基脂肪酸可以单独使用,也可以组合2种以上使用。

缩合羟基脂肪酸的醇酯可以通过使上述缩合羟基脂肪酸与醇进行酯化反应而得到。缩合羟基脂肪酸的醇酯例如可以通过将上述缩合羟基脂肪酸与醇混合、在所得到的混合物中添加氢氧化钠等碱催化剂或磷酸等酸催化剂、在加热下将反应水除去而得到。该反应中的酯化的进行度可以通过对酸值、皂化值、羟值等进行测定来确认。这里使用的缩合羟基脂肪酸也同样,其缩合度如上所述,优选为2以上,更优选为4以上。

作为上述醇,例如可举出:甲醇、乙醇、异丙醇等一元醇;乙二醇、丙二醇等二元醇等。另外,作为上述醇,可以使用多元醇。作为多元醇,例如可举出:季戊四醇、甘油等烷烃多元醇;作为该烷烃多元醇的聚合物的聚烷烃多元醇;蔗糖等糖类;以山梨糖醇、甘露糖醇等糖醇为代表的糖衍生物等。这些醇可以单独使用,也可以组合2种以上使用。

作为将上述化合物作为原料合成的缩合羟基脂肪酸和/或其醇酯(C)的具体例,例如可举出:使蓖麻油酸进行脱水缩合而得到的缩合蓖麻油酸、使12羟基硬脂酸进行脱水缩合而得到的缩合12羟基硬脂酸、缩合蓖麻油酸与作为甘油六聚物的六甘油形成的酯即缩合蓖麻油酸六甘油酯、作为缩合蓖麻油酸与作为甘油四聚物的四甘油形成的酯即缩合蓖麻油酸四甘油酯、缩合12羟基硬脂酸与丙二醇形成的酯即缩合12羟基硬脂酸丙二醇酯、缩合蓖麻油酸与丙二醇形成的酯即缩合亚油酸丙二醇酯等。这些化合物可以单独使用,也可以组合2种以上使用。

相对于超高分子量拉伸膜A中的树脂100重量份,缩合羟基脂肪酸及其醇酯(C)的含有比例优选为0.1重量份~10重量份,更优选为0.2重量份~8重量份,进一步优选为0.3重量份~5重量份,进一步优选为0.4重量份~5重量份。如果为这样的范围,则能够制备流动性优异的树脂组合物,且能够得到充分地发挥了来自超高分子量聚乙烯系树脂(A)的特性的超高分子量拉伸膜A。“缩合羟基脂肪酸及其醇酯(C)的含有比例”是指缩合羟基脂肪酸与缩合羟基脂肪酸的醇酯的合计含有比例。因此,在上述超高分子量拉伸膜A仅包含缩合羟基脂肪酸作为化合物(C)的情况下,“缩合羟基脂肪酸及其醇酯(C)的含有比例”是指缩合羟基脂肪酸的含有比例。另外,在上述超高分子量拉伸膜A仅包含缩合羟基脂肪酸的醇酯作为化合物(C)的情况下,“缩合羟基脂肪酸及其醇酯(C)的含有比例”是指缩合羟基脂肪酸的醇酯的含有比例。

(其它成分)

根据需要,上述超高分子量拉伸膜A可以包含任意适当的添加剂。作为添加剂,例如可举出:添加剂,例如可举出:流动改性剂、防堆积剂(anti-build up agent)、热稳定剂、耐候剂等稳定剂、颜料、染料等着色剂、润滑剂、交联剂、交联助剂、抗粘连剂、抗静电剂、防雾剂、有机填料、无机填料等。

作为流动改性剂,例如可举出:聚二甲基硅氧烷等各种硅油、液体润滑剂、各种脂肪族化合物或其金属盐、脂环式化合物、各种蜡类、固体润滑剂、各种界面润滑剂、它们的混合物等。作为一个实施方式,使用脂肪酰胺(优选为芥酰胺)作为流动改性剂。例如,相对于构成超高分子量拉伸膜A的树脂100重量份,脂肪酰胺的含有比例为0.05重量份~1重量份。这样一来,如果添加脂肪酰胺,则超高分子量拉伸膜A的薄膜成型性提高。

作为硅油,例如可举出:二甲基聚硅氧烷类型、甲基氢聚硅氧烷类型、两末端氢聚硅氧烷类型、甲基苯基聚硅氧烷类型、烷基改性有机硅类型、氨基改性有机硅类型、羧基改性有机硅类型、高级脂肪酸改性有机硅类型、环氧改性有机硅类型、含乙烯基有机硅类型、醇改性有机硅类型、聚醚改性有机硅类型、烷基/聚醚改性有机硅类型、氟改性有机硅类型的硅油。

作为液体润滑剂,例如可举出:聚二醇油、聚苯基醚油、酯油、磷酸酯油、聚氯三氟乙烯油、氟酯油、氯化联苯油、硅油等合成润滑油、乙烯-α-烯烃共聚合成润滑油等。

作为脂肪族化合物,例如可举出:癸酸、月桂酸、肉豆蔻酸、棕榈酸、硬脂酸、油酸等脂肪酸;亚乙基双硬脂酰胺、硬脂酰胺、油酰胺、芥酰胺、亚乙基双油酰胺、癸酰胺、月桂酰胺、棕榈酰胺、硬脂基酰胺等、山萮酰胺、羟基硬脂酰胺、N-油基棕榈酰胺、N-硬脂基硬脂酰胺、N-硬脂基油酰胺、N-油基硬脂酰胺、N-硬脂基芥酰胺、羟甲基硬脂酰胺、亚甲基双硬脂酰胺、亚乙基双癸酰胺、亚乙基双月桂酰胺、亚乙基双羟基硬脂酰胺、亚乙基双山萮酰胺、六亚甲基双硬脂酰胺、六亚甲基双山萮酰胺、六亚甲基羟基硬脂酰胺、N,N’-二硬脂基己二酰胺、N,N’-二硬脂基癸二酰胺、亚乙基双芥酰胺、六亚甲基双油酰胺、N,N’-二油基己二酰胺、N,N’-二油基癸二酰胺等脂肪酰胺;二辛醚{(C

作为脂肪酸的金属盐,例如可举出:硬脂酸钙、硬脂酸镁、硬脂酸钡、硬脂酸锂、硬脂酸钠、硬脂酸锌、月桂锌、山萮酸锌、褐煤酸钙、褐煤酸镁、褐煤酸钡、褐煤酸锂、褐煤酸钠、褐煤酸锌、山萮酸钙、山萮酸镁、山萮酸钡、山萮酸锂山萮酸钠、山萮酸锌、月桂酸钙、月桂酸镁、月桂酸钡、月桂酸锂、月桂酸钠、月桂酸锌、12-羟基硬脂酸钙、12-羟基硬脂酸镁、12-羟基硬脂酸钡、12-羟基硬脂酸锂、12-羟基硬脂酸钠等。

作为脂环式化合物,例如可举出:酯化松香、环状萜烯树脂、萜烯树脂衍生物、以聚环戊二烯、氢化聚环戊二烯、二环戊二烯作为主成分添加1,3-戊二烯或共轭二烯烃等并进行聚合而得到的聚环戊二烯系树脂、二环戊二烯系石油树脂等。

作为蜡类,例如可举出:正壬烷、正癸烷、正十一烷、正十二烷、正十四烷、正十八烷、二十二烷、二十三烷、二十四烷、三十烷等碳原子数22以上的正烷烃或以它们为主成分的与低级正烷烃的混合物;从石油分离纯化而得到的所谓石蜡、作为使乙烯或乙烯与其它α-烯烃进行共聚而得到的低分子量聚合物的中/低级聚乙烯蜡、高压法聚乙烯蜡、乙烯共聚蜡、或通过热降解等使中/低压法聚乙烯、高压法聚乙烯等聚乙烯的分子量降低而得到的蜡及这些蜡的氧化物或马来酸改性等氧化蜡、马来酸改性蜡、褐煤酸酯系蜡、脂肪酸衍生物的蜡(例:二羧酸酯、甘油脂肪酸酯、酰胺蜡)等。

作为固体润滑剂,例如可举出:石墨、二硫化钼、氮化硼、二硫化钨、氧化铅、玻璃粉、金属皂等。

作为表面活性剂,例如可举出:甘油单硬脂酸酯、硬化棕榈油单甘油酯、油酸单甘油酯、硬化菜籽油脂肪酸单二甘油酯、自乳化型硬脂酸单二甘油酯、油酸单二甘油酯、辛酸单甘油酯月桂酸单甘油酯、癸酸单甘油酯、辛酸单二甘油酯、辛酸二甘油酯、单二油酸二甘油酯、单二硬脂酸二甘油酯、单硬脂酸二甘油酯、五油酸十甘油酯、五硬脂酸十甘油酯、五硬脂酸十甘油酯、十油酸十甘油酯、十硬脂酸十甘油酯、三油酸五甘油酯、六硬脂酸五甘油酯、单月桂酸十甘油酯、单肉豆蔻酸十甘油酯、单油酸十甘油酯、单硬脂酸十甘油酯、二硬脂酸十甘油酯、单月桂酸五甘油酯、单肉豆蔻酸五甘油酯、单油酸五甘油酯、单硬脂酸五甘油酯、单硬脂酸脱水山梨糖醇酯、单油酸脱水山梨糖醇酯、山梨醇酐三油酸酯、单硬脂酸丙二醇酯、单油酸丙二醇酯等。

作为防堆积剂,可举出氟系弹性体、12-羟基硬脂酸金属盐、碱性12-羟基硬脂酸金属盐、羧酸酰胺系蜡等。

作为抗静电剂,例如可举出:低分子型表面活性剂类型的抗静电剂、高分子型类型的抗静电剂等。作为低分子型表面活性剂类型的抗静电剂,例如可举出:季铵盐、吡啶

另外,从赋予抗静电功能的观点考虑,可以使用导电性物质。作为导电性物质,例如可举出:金属、金属氧化物、被金属或金属氧化物包覆的粒子、无机金属盐化合物、碳系材料、改性有机硅材料、离子性有机化合物、非离子性有机化合物、导电性高分子、离子性液体等。作为金属,例如可举出:金、银、铂、铜、镍、铁、钯、铝、镓、铟、锡等。作为金属氧化物,可举出氧化锌、氧化锑、氧化锡、氧化铈、氧化铟、氧化铟锡(ITO)、金属掺杂氧化锡、及金属掺杂氧化锌等。作为金属掺杂氧化锡,例如可举出:锑掺杂氧化锡(ATO)。作为无机金属盐化合物,例如可举出:金属硅酸盐、金属钛酸盐、碱金属硫酸盐、碱金属硝酸盐、碱金属高氯酸盐、碱金属磺酸盐、碱金属羧酸盐、四氟硼酸的金属络合物、六氟磷酸的金属络合物等。作为碳系材料,例如可举出:炭黑、石墨、碳纤维、碳纳米管、富勒烯、石墨烯等。作为导电性赋予材料,例如可举出:导电性填料。作为导电性填料,例如可举出:碳系、金属系、金属氧化物系、金属包覆系的导电性填料。作为碳系导电性填料,例如可举出:科琴黑、乙炔黑、油炉法炭黑等。作为构成金属系的导电性填料的金属,例如可举出:Ag、Ni、Cu、Zn、Al、不锈钢等。作为构成金属氧化物系导电性填料的金属氧化物,例如可举出:SnO

在一个实施方式中,使用碳系导电性填料(优选为科琴黑)。例如,相对于树脂组合物中的树脂100重量份,碳系导电性填料的含有比例为2重量份~20重量份。这样一来,如果添加碳系导电性填料,则能够得到能够形成适当地设定了表面固有电阻值(例如,10

作为着色材料,例如可举出:二萘嵌苯红(C.I.Pigment Red178)、喹吖啶酮红(C.I.Pigment122、202)、蒽醌黄(C.I.Pigment Yellow147)、苯并咪唑酮黄(C.I.PigmentYellow180、181)、单偶氮色淀黄(C.I.Pigment 183)、铜酞菁蓝(C.I.Pigment Blue15-1)、铜酞菁绿(C.I.Pigment Green7)等有机颜料;二氧化钛(C.I.Pigment White6)、硫化锌(C.I.Pigment White22)、炭黑(C.I.Pigment Black7)、烧成黑(C.I.Pigment Black28)、双钒酸铋黄(C.I.Pigment Yellow184)、镍钛黄(C.I.Pigment Yellow53)、铬钛黄(C.I.Pigment Brown24)、孟加拉红(C.I.Pigment Red101)、氧化铬(C.I.PigmentGreen17)、钴绿(C.I.Pigment Green19)、群青(C.I.Pigment Blue29)、钴蓝(C.I.PigmentBlue28)、群青紫(C.I.Pigment Violet15)及铝(C.I.Pigment matal1)等无机颜料等。

(超高分子量拉伸膜A的制造方法)

上述超高分子量拉伸膜A可以通过包含基于熔融片压延成型的拉伸的任意适当的方法来制造。作为该制造方法,例如可举出:制备包含超高分子量聚乙烯系树脂(A)的上述树脂组合物并对该树脂组合物进行熔融片压延成型的方法。如上所述,该树脂组合物可以进一步包含热塑性树脂(B)、缩合羟基脂肪酸和/或其醇酯(C)、以及根据需要添加的添加剂。

在一个实施方式中,上述树脂组合物可以将超高分子量聚乙烯系树脂(A)、热塑性树脂(B)、缩合羟基脂肪酸和/或其醇酯(C)、以及根据需要添加的添加剂熔融混炼来制备。作为熔融混炼的方法,例如可举出:使用了单螺杆挤出机、多螺杆挤出机、串联式挤出机、班伯里混炼机等的方法。如果在缩合羟基脂肪酸和/或其醇酯(C)存在下对上述树脂进行熔融混炼,则能够抑制块状物的产生,能够得到树脂分散状态良好的树脂组合物。

上述熔融混炼中的加工温度优选为树脂组合物中所含的树脂能够熔融的温度。该温度优选为120℃~350℃,更优选为140℃~330℃,进一步优选为150℃~300℃,特别优选为160℃~250℃。

熔融片压延成型是指,在2根以上的辊间对树脂组合物进行压延、将具有给定的厚度的膜成型的成型方法。代表性地,将经熔融混炼后从T模头放出的树脂组合物供于上述压延。在本发明中,通过采用熔融片压延成型,能够得到具有上述特性的超高分子量拉伸膜A。作为这些熔融片压延成型,可以优选地使用在T模头挤出成型中使用的抛光辊方式、压延机成型。作为T模头挤出成型,例如可举出水平排列辊方式、垂直排列方式,辊根数优选为3根以上,可使用具有可以在各辊间进行压延的机构的设备。作为压延机成型装置,例如可举出:2根串联压延机、3根串联压延机、4根串联压延机、S型压延机、倒L型压延机、Z型压延机、斜Z型压延机等。

上述T模头的模唇间距(lip clearance)优选为0.2mm~5mm,更优选为1mm~3mm。T模头出口的温度优选为150℃~300℃,更优选为200℃~280℃。T模头的温度可以根据期望的树脂组合物的温度来调整。

压延次数可以为1次,也可以为多次。通过将压延次数设为多次,能够实现高强度化(MD拉伸强度增大、MD弹性模量增大),另外,能够得到结晶取向度大的超高分子量拉伸膜A。压延次数优选为2次~6次,更优选为2次~4次。

优选对压延辊进行加热。压延辊的温度优选为90℃~200℃,更优选为100℃~180℃,进一步优选为120℃~160℃。具有多个的压延辊的温度可以相同,也可以互不相同。

对压延辊施加的线压优选为15kg/cm~300kg/cm,更优选为30kg/cm~200kg/cm,进一步优选为50kg/cm~150kg/cm。

压延机成型中的加工速度可以设定为任意适当的速度。

超高分子量拉伸膜A的制造方法可以包括拉伸工序(例如,辊拉伸工序、拉幅机拉伸工序等)。拉伸工序例如可以在熔融片压延成型加工后进行。作为拉伸的方法,例如可以采用利用辊的MD拉伸。MD拉伸倍率例如为1.1倍~5倍。如果以这样的倍率进行拉伸,能够得到成型性良好、强度优异的聚乙烯层叠体。另外,不限定于MD拉伸,例如可以经过拉幅机拉伸等TD拉伸得到超高分子量拉伸膜A。

可以对上述超高分子量拉伸膜A实施任意适当的表面处理。例如,通过实施表面处理,能够得到超高分子量拉伸膜A与低分子量乙烯系树脂层的密合性优异的聚乙烯层叠体。作为表面处理,例如可举出:电晕处理、火焰处理、等离子体处理等。

另外,可以对上述超高分子量拉伸膜A实施铝、氧化铝、二氧化硅等蒸镀处理,也可以涂布聚偏氯乙烯等阻气树脂。

A-2.增粘涂层

在一个实施方式中,在超高分子量拉伸膜A与低分子量乙烯系树脂层之间具备增粘涂层。这样的聚乙烯层叠体可以通过在带增粘涂层的超高分子量拉伸膜A的该增粘涂层上形成低分子量乙烯系树脂层而得到。带增粘涂层的超高分子量拉伸膜A可以通过在超高分子量拉伸膜A上涂敷任意适当的增粘涂布剂而得到。作为增粘涂布剂,例如可举出:聚氨酯系粘接剂、异氰酸酯系粘接剂、聚乙烯亚胺系粘接剂、聚丁二烯系粘接剂等。聚氨酯系粘接剂或异氰酸酯系粘接剂优选为由在分子内具有至少2个以上羟基的至少1种以上多元醇成分和在分子内具有至少2个以上异氰酸酯基的至少1种以上聚异氰酸酯成分和/或二异氰酸酯构成的粘接剂。多元醇成分可以从聚酯多元醇、聚醚多元醇、丙烯酸多元醇、聚烯烃多元醇等中适当选择。作为二异氰酸酯,可示例出4,4’-二异氰酸酯二苯基甲烷、2,4’-二异氰酸酯二苯基甲烷及2,2’-二异氰酸酯二苯基甲烷、1,5-二异氰酸酯萘、4,4’-二异氰酸酯二环己基甲烷、1,4-二异氰酸酯苯、和/或2,4-二异氰酸酯甲苯或2,6-二异氰酸酯甲苯等芳香族二异氰酸酯、1,6-二异氰酸酯己烷、1,10-二异氰酸酯癸烷、1,3-二异氰酸酯环戊烷、1,4-二异氰酸酯环己烷、1-异氰酸酯-3,3,5-三甲基-3-异氰酸酯甲烷环己烷或1-异氰酸酯-3,3,5-三甲基-5-异氰酸酯甲烷环己烷等脂肪族及脂环式二异氰酸酯。聚异氰酸酯成分可以由这些二异氰酸酯单体制造。这样的增粘涂布剂可以从适当市售品中选择,聚氨酯系粘接剂由东曹株式会社市售有商品名NIPPOLAN 3228等,聚乙烯亚胺系粘接剂由东曹株式会社市售有商品名TOYOBINE等。

增粘涂层的厚度优选为0.01μm~0.7μm以下。如果为这样的范围,则能够得到再循环性优异的聚乙烯层叠体。增粘涂层的厚度更优选为0.01μm~0.3μm,进一步优选为0.01μm~0.1μm。如果为这样的范围,则能够得到超高分子量拉伸膜A与低分子量乙烯系树脂层的粘接性优异的聚乙烯层叠体。

A-3.低分子量乙烯系树脂层

低分子量乙烯系树脂层的厚度(总厚)优选为5μm~150μm,更优选为10~100μm,进一步优选为20μm~80μm。如果为这样的范围,则能够得到超高分子量拉伸膜A与低分子量乙烯系树脂层的粘接性优异的聚乙烯层叠体。

作为构成低分子量乙烯系树脂层的材料,可以使用任意适当的乙烯系树脂。该乙烯系树脂可以为乙烯的均聚物,也可以为乙烯和能够与乙烯进行共聚的单体的共聚物。作为乙烯系树脂,例如可举出:高密度聚乙烯、乙烯·α-烯烃共聚物、高压法低密度聚乙烯、乙烯·乙酸乙烯酯共聚物、乙烯·不饱和羧酸共聚物、乙烯·不饱和羧酸酯共聚物、乙烯·一氧化碳共聚物、乙烯·苯乙烯共聚物等。在一个实施方式中,低分子量乙烯系树脂层包含选自高压法低密度聚乙烯、乙烯·α-烯烃共聚物、乙烯·乙酸乙烯酯共聚物、乙烯·丙烯酸酯共聚物中的至少1种。

高密度聚乙烯及乙烯·α-烯烃共聚物的制造方法没有特别限定,可示例出使用了齐格勒–纳塔催化剂、菲利普催化剂、茂金属催化剂的高/中/低压离子聚合法等。这样的树脂可以从市售品中方便地选择。例如由东曹株式会社以NIPOLON HARD、NIPOLON-L、NIPOLON-Z的商品名市售有各种市售品。作为构成乙烯·α-烯烃共聚物的α-烯烃,可示例出丙烯、1-丁烯、1-戊烯、1-己烯、1-庚烯、1-辛烯、1-壬烯、1-癸烯等。高压法低密度聚乙烯的制造方法可示例出高压自由基聚合。这样的树脂可以从市售品中方便地选择,例如由东曹株式会社以PETROTHENE的商品名市售。作为乙烯·乙酸乙烯酯共聚物的制造方法,可举出高压法自由基聚合、溶液聚合、乳液聚合等公知的制造方法。这样的树脂可以从市售品中方便地选择,作为乙烯-乙酸乙烯酯共聚物,由东曹株式会社以ULTRATHENE的商品名市售。作为乙烯系聚合物,高压法低密度聚乙烯、乙烯·α-烯烃、乙烯·乙酸乙烯酯共聚物由于粘接性优异而优选,特别是高压法低密度聚乙烯与乙烯·α-烯烃共聚物的混合物由于粘接性和挤出层压加工性优异而最优选。

构成低分子量乙烯系树脂的乙烯系树脂的密度优选为860kg/m

构成低分子量乙烯系树脂层的乙烯系树脂的熔体流动速率优选为0.1g~30g/10miN,更优选为0.5g/10min~25g/10min,进一步优选为3g/10min~20g/10min。具有这样的范围的熔体流动速率的树脂从制造聚乙烯层叠体时的成型性优异的方面考虑是有利的。

构成低分子量乙烯系树脂层的乙烯系树脂的熔点优选为50℃~140℃,更优选为70℃~130℃。乙烯系树脂的熔点可以通过使用测定机DSC6220(Seiko Instruments株式会社制)以升温速度10℃/min、降温速度10℃/min从开始温度30℃升温至230℃来进行测定。

根据需要,低分子量乙烯系树脂层可以包含任意适当的添加剂。在一个实施方式中,低分子量乙烯系树脂层可以包含增粘剂。如果形成包含增粘剂的低分子量乙烯系树脂层,在能够得到低分子量乙烯系树脂层与超高分子量拉伸膜A的密合性优异的聚乙烯层叠体。

作为上述增粘剂,可举出脂肪族系石油树脂、脂肪族系氢化石油树脂、芳香族系石油树脂、芳香族系氢化石油树脂、脂环族系石油树脂、脂环族系氢化石油树脂、共聚系氢化石油树脂等石油树脂、苯并呋喃树脂、苯乙烯系树脂、作为天然树脂系增粘剂的松香系树脂、甲酯系树脂、甘油酯系树脂、季戊四醇酯系树脂、萜烯系树脂及它们的改性物等。这些增粘剂中,由选自石油树脂、萜烯树脂、松香系树脂中的至少1种形成的增粘剂从粘接性提高的观点考虑是优选的。

上述增粘剂通过环球法测定的软化点优选为90℃以上且140℃以下的范围,更优选为100℃以上且135℃以下,如果为105℃以上且130℃以下,则进一步优选。软化点在上述范围时,成型后的膜的粘连少,而且在低温环境下的粘接强度保持性更适当。

上述增粘剂可以使用市售品。具体而言,作为石油树脂,可示例出(商品名)ARKONP100、ARKON P125、ARKON P140、ARKON M90、ARKON M115、ARKON M135(以上由荒川化学工业株式会社制)、Arakawa S110、Arakawa P125(以上由出光兴产株式会社制)、T-REZ RC115、T-REZ HA125(以上由JXTG Energy株式会社制)等。作为松香系树脂,可示例出PinecrystalKE-311(荒川化学工业株式会社制)等。作为萜烯系树脂,可示例出YS RESIN PX1150、YSRESIN PX1150N(以上由Yasuhara Chemical株式会社制)等。

相对于构成低分子量乙烯系树脂层的乙烯系树脂100重量份,上述增粘剂的含有比例优选为1重量份~30重量份,更优选为5重量份~40重量份。如果为这样的范围,则能够得到低分子量乙烯系树脂层与超高分子量拉伸膜A的密合性优异的聚乙烯层叠体。

作为其它添加剂,例如可举出:抗氧剂、润滑剂、中和剂、抗粘连剂、表面活性剂、增滑剂等通常用于聚烯烃的添加剂;其它聚烯烃等热塑性树脂等。

低分子量乙烯系树脂层可以根据需要设为2层以上。在低分子量乙烯系树脂层为2层以上的情况下,各层的构成可以相同,也可以互不相同。在一个实施方式中,上述聚乙烯层叠体包含高压法低密度聚乙烯层和乙烯·α-烯烃共聚物层作为低分子量乙烯系树脂层。高压法低密度聚乙烯层在层压性优异的方面是有利的,乙烯·α-烯烃共聚物层在热封强度高的方面是有利的。另一个实施方式中,上述聚乙烯层叠体包含密度910kg/m

上述聚乙烯层叠体可以通过在超高分子量拉伸膜A上或在设置有增粘涂层的超高分子量拉伸膜A的增粘涂层表面将熔融膜状的低分子量乙烯系树脂层形成用组合物(包含乙烯系树脂的组合物)挤出并层叠来制造。作为这样的方法,例如可举出:单层压加工法、串联层压加工法、夹心层压加工法(sandwich lamination processing method)、共挤出层压加工法等各种挤出层压加工法等。在低分子量乙烯系树脂层为2层以上的情况下,特别优选为串联层压加工法、夹心层压加工法、共挤出层压加工法。挤出层压法中的树脂的温度优选为200℃~350℃的范围,冷却辊的表面温度优选为10℃~50℃的范围。供于挤出层压加工时,为了得到良好的粘接性,可以吹送臭氧气体。在该情况下,从模头挤出的该乙烯系聚合物的温度优选为200℃以上。另外,作为臭氧气体的处理量,优选为平均每1m

在一个实施方式中,上述聚乙烯层叠体可以根据需要而与其它膜层叠在一起。作为其它膜,例如可举出:聚丙烯膜、聚对苯二甲酸乙二醇酯、聚对苯二甲酸丁二醇酯等聚酯膜、尼龙6、尼龙66等聚酰胺膜、乙烯-乙酸乙烯酯共聚物皂化物膜、聚乙烯醇膜、聚氯乙烯膜、聚偏氯乙烯膜、聚碳酸酯膜、纤维素系膜等。在具备由除聚乙烯系树脂以外的材料形成的层的情况下,聚乙烯层叠体中的除聚乙烯系树脂以外的材料的含有比例优选为10重量%以下。

另外,可以对其它膜实施铝、氧化铝、二氧化硅等蒸镀处理,也可以涂布聚偏氯乙烯等阻气树脂。

上述聚乙烯层叠体的大部分被聚乙烯系材料占据,因此,再循环性优异。在一个实施方式中,提供由上述热封性聚乙烯层叠体构成的再循环聚乙烯颗粒。再循环聚乙烯颗粒可以是通过任意适当的方法将上述热封性聚乙烯层叠体再生而得到的颗粒。作为再循环的方法,例如可举出:对上述聚乙烯层叠体进行熔融混炼而得到颗粒的材料再循环法、将上述聚乙烯层叠体热分解而得到低分子烃的化学再循环等,特别是材料再循环由于低成本、低能量而优选。

作为用于上述聚乙烯层叠体的再循环的熔融混炼装置,只要能够使上述聚乙烯层叠体均匀地分散,就没有特别限制,可以使用通常使用的树脂的混炼装置。例如可以使用单螺杆挤出机、双螺杆挤出机、多螺杆挤出机、班伯里混炼机、加压捏合机、旋转辊、密炼机等混炼装置。其中,由于分散性及连续生产性优异,所以更优选为双螺杆挤出机。

在使用双螺杆挤出机进行混炼的情况下的螺杆转速没有特别限制,优选以50rpm以上且3000rpm以下进行混炼,更优选为300rpm以上且3000rpm以下。螺杆转速为50rpm以上时,混合的各成分的分散性提高,所得到的树脂的物性优异,因而优选,螺杆转速为3000rpm以下时,不会发生由过量的剪切发热导致的树脂的劣化,因此,所得到的颗粒的物性优异,因而优选。

在混炼工序中使用挤出机的情况下,可以将使用挤出机进行了混炼后的树脂组合物、优选在50rpm以上且3000rpm以下的高速剪切条件下进行了混炼后的树脂组合物用作原料。另外,可以直接将通过挤出机进行挤出成型而得到的成型体用作成型品。

在不损害本发明的效果的范围内,上述再循环聚乙烯颗粒可以包含抗静电剂、光稳定剂、紫外线吸收剂、造核剂、润滑剂、抗氧剂、抗粘连剂、流动性改良剂、脱模剂、阻燃剂、着色剂、无机系中和剂、盐酸吸收剂、填充剂导电剂、扩链剂、放水解剂等添加剂。

实施例

以下,通过实施例对本发明具体地进行说明,但本发明不受这些实施例任何限定。需要说明的是,只要没有特别限定,则份及%基于重量基准。实施例及比较例中的评价方法如下所述。

[结晶取向度]

测定机使用SmartLab(Rigaku株式会社制),X射线源使用CuKα射线,进行二维广角X射线衍射测定,根据所得到的广角衍射图像,求出来自存在于2θ的(110)面的方位角分布曲线,对存在于0°、180°的峰的半值宽进行测定,通过下述式求出结晶取向度。

结晶取向度=(360-半值宽×2)/360

[拉伸强度]

使用测定机EZ-SX(岛津制作所制),按照JIS K7161进行了测定。测定温度设为23℃。

[弹性模量]

使用测定机EZ-SX(岛津制作所制),按照JIS K7161进行了测定。测定温度设为23℃。

[透湿度]

使用测定机L80-5000(Lyssy制),按照JIS K7129的透湿度试验(湿敏传感器法),测定在温度40℃、湿度90%RH的条件下在24小时从直径80mm的试样通过的水蒸气量(g)。如此地进行测定。测定温度设为23℃。

[DSC测定]

使用测定机DSC6220(Seiko Instruments株式会社制),以升温速度10℃/min、降温速度10℃/min从开始温度30℃升温至230℃,在230℃下保持3分钟后,降温至30℃,然后进行升温至230℃。

[熔体流动速率]

使用熔体指数测定仪(宝工业制),按照JIS K6924-1(190℃、2160g负载的条件下)进行了测定。

[乙烯系树脂的密度]

按照JIS K6922-1(1997年)进行了测定。

[粘接强度]

使用拉伸试验机(ORIENTEC制TENSILON RTE-1210),通过样品宽度15mm、300mm/分的拉伸速度将拉伸膜层与低分子量乙烯系树脂层之间进行180度剥离,对其强度进行了测定。测定温度设为23℃。

[热封强度]

使用热粘性测试仪(Tester Sangyo制),使低分子量乙烯系树脂层彼此接触,在密封温度130℃、密封压力0.2MPa、密封时间1秒钟的条件下通过立式加热进行了热封后,在23℃的环境温度下使用拉伸试验机(ORIENTEC制TENSILON RTE-1210)通过样品宽度15mm、300mm/分的拉伸速度对180度剥离时的热封强度进行了测定。

[撕裂强度]

使用埃尔门多夫撕裂强度测定机(东洋精机株式会社制),按照JIS K7128-2进行了测定。

[冲击强度]

使用Film Impact Tester(东洋精机制),按照JIS P8134进行了测定。

[再循环性]

对实施例得到的层叠体进行裁切,通过双螺杆挤出机(Technovel公司制)在200℃的温度下进行熔融挤出,对所得到的线料的外观进行了评价。在未观察到突起状的异物的情况下设为再循环性优异(〇),在突起状异物明显多的情况下设为再循环性差(×)。在观察到若干该异物的情况下设为(△)。

[实施例1]

将粘均分子量200万的超高分子量聚乙烯A1(旭化成株式会社制、商品名SUNFINEUH850)59重量份、热塑性树脂B1(聚乙烯、旭化成株式会社制、商品名“SUNTEC J300P”、MFR40g/10分)39重量份、以及化合物C1(缩合蓖麻油酸四甘油酯;羟基脂肪酸的缩合度10)2重量份混合,得到了树脂组合物。

用单螺杆挤出机(料筒温度230℃)将该树脂组合物熔融,从T模头(模唇间距2mm、宽度700mm、模头温度240℃)挤出,将熔融状态的片送入压延机辊(辊温度150℃),通过T模头正下方的第1辊、第2辊进行压延(线压80kg/cm、加工速度3m/分),得到了超高分子量拉伸膜(厚度:30μm)。

通过吹塑成型机(Placo株式会社制)将乙烯·1-己烯共聚物(东曹株式会社制、商品名“NIPOLON ZZF230-1”、MFR:2g/10分、密度:920kg/m

通过挤出层压机(Sumitomo Heavy Industries Modern株式会社制),在上述超高分子量拉伸膜、与乙烯·1-己烯共聚物膜(低分子量乙烯系树脂层(II))之间,对作为低分子量乙烯系树脂层(I)形成用组合物的低密度聚乙烯(东曹株式会社制、商品名“PETROTHENE 203”、MFR:8g/10分、密度:919kg/m

[实施例2]

与实施例1同样地得到了超高分子量拉伸膜。使用电晕处理机(春日电机株式会社制),在1.3W/m

使用了该超高分子量拉伸膜作为超高分子量拉伸膜,除此以外,与实施例1同样地得到了聚乙烯层叠体(超高分子量拉伸膜/低分子量乙烯系树脂层(I)(厚度:30μm)/低分子量乙烯系树脂层(II)(厚度:50μm))。需要说明的是,超高分子量拉伸膜以该膜的电晕处理面为低分子量乙烯系树脂层侧的方式配置。

[实施例3]

使用了乙烯·1-丁烯共聚物(东曹株式会社制、商品名“LUMITAC BL600K”、MFR:21g/10分、密度:900kg/m

[实施例4]

与实施例1同样地得到了超高分子量拉伸膜。使用电晕处理机(春日电机株式会社制),在1.3W/m

使用了该超高分子量拉伸膜作为超高分子量拉伸膜,除此以外,与实施例3同样地得到了聚乙烯层叠体(超高分子量拉伸膜/低分子量乙烯系树脂层(I)(厚度:30μm)/低分子量乙烯系树脂层(II)(厚度50μm))。需要说明的是,超高分子量拉伸膜以该膜的电晕处理面为低分子量乙烯系树脂层侧的方式配置。

[实施例5]

与实施例1同样地得到了超高分子量拉伸膜。使用电晕处理机(春日电机株式会社制),在1.3W/m

使用了该超高分子量拉伸膜作为超高分子量拉伸膜,除此以外,与实施例1同样地得到了聚乙烯层叠体(超高分子量拉伸膜/增粘涂层(厚度:0.2μm)/低分子量乙烯系树脂层(I)(厚度:30μm)/低分子量乙烯系树脂层(II)(厚度:50μm))。

[实施例6]

使用了乙烯·α烯烃共聚物(东曹株式会社制、商品名“LUMITAC BL600K”、MFR:21g/10分、密度:900kg/m

[实施例7]

将粘均分子量120万的超高分子量聚乙烯A2(Celanese公司制、商品名GUR4012)60重量份、热塑性树脂B1(聚乙烯、旭化成株式会社制、商品名SUNTEC J300P、MFR40g/10分)39重量份、以及化合物C1(缩合蓖麻油酸四甘油酯;羟基脂肪酸的缩合度10)1重量份混合,得到了树脂组合物。

使用了该树脂组合物,除此以外,与实施例5同样地得到了超高分子量拉伸膜(厚度:30μm)。

使用了该超高分子量拉伸膜作为超高分子量拉伸膜,除此以外,与实施例1同样地得到了由聚乙烯层叠体(超高分子量拉伸膜/增粘涂层(厚度:0.2μm)/低分子量乙烯系树脂层(I)(厚度:30μm)/低分子量乙烯系树脂层(II)(厚度50μm))构成的膜。

[实施例8]

与实施例1同样地得到了超高分子量拉伸膜。

通过挤出层压机(Sumitomo Heavy Industries Modern株式会社制)对该超高分子量拉伸膜、和作为低分子量乙烯系树脂层形成用组合物的乙烯·1-己烯共聚物(东曹株式会社制、商品名“NIPOLONZ-HL610K”、MFR:21g/10分、密度:910kg/m

[实施例9]

与实施例1同样地得到了超高分子量拉伸膜。以0.2μm的涂敷厚度在该超高分子量拉伸膜的表面涂敷增粘涂布剂(三井化学株式会社制造的商品名“TAKELAC A3210”和商品名“TAKENATE A3072”的混合物),得到了带增粘涂层的超高分子量拉伸膜(厚度:30μm)。

使用了该超高分子量拉伸膜作为超高分子量拉伸膜,除此以外,与实施例8同样地得到了聚乙烯层叠体(超高分子量拉伸膜/增粘涂层(厚度:0.2μm)/低分子量乙烯系树脂层(厚度:50μm)。

[实施例10]

使用了增粘涂布剂(东曹株式会社制、商品名“TOYOBINE 210K”)作为增粘涂布剂,将增粘涂层的厚度设为0.05μm,除此以外,与实施例5同样地得到了聚乙烯层叠体。

[比较例1]

准备了由粘均分子量21万的高密度聚乙烯A3(东曹株式会社制、商品名“NIPOLONHARD 7300”)形成的树脂组合物。

使用了该树脂组合物,除此以外,与实施例1同样地得到了膜。

[比较例2]

将粘均分子量100万的超高分子量聚乙烯A4(旭化成株式会社制、商品名SUNFINEUH650)59重量份、热塑性树脂B1(聚乙烯、旭化成株式会社制、商品名“SUNTEC J300P”、MFR40g/10分)39重量份、以及化合物C(缩合蓖麻油酸四甘油酯;羟基脂肪酸的缩合度10)0.5重量份混合,得到了树脂组合物。

使用单螺杆挤出机将该树脂组合物熔融并从环状的模头挤出,通过吹塑成型得到了未拉伸膜。

通过吹塑成型机(Placo株式会社制)将乙烯·1-己烯共聚物(东曹株式会社制、商品名“NIPOLON ZZF230-1”、MFR:2g/10分、密度:920kg/m

通过挤出层压机(Sumitomo Heavy Industries Modern株式会社制),在所得到的未拉伸膜与乙烯·1-己烯共聚物膜(低分子量乙烯系树脂层(II))之间,对作为低分子量乙烯系树脂层(I)形成用组合物的低密度聚乙烯(东曹株式会社制、商品名“PETROTHENE203”、MFR:8g/10分、密度:919kg/m

[比较例3]

将粘均分子量200万的超高分子量聚乙烯A1(旭化成株式会社制、商品名SUNFINEUH850)59重量份、热塑性树脂B1(聚乙烯、旭化成株式会社制、商品名SUNTEC J300P、MFR40g/10分)39重量份、以及化合物C1(缩合蓖麻油酸四甘油酯;羟基脂肪酸的缩合度10)2重量份混合,得到了树脂组合物。

用单螺杆挤出机(料筒温度230℃)将该树脂组合物熔融,从T模头(模唇间距2mm、宽度700mm、模头温度240℃)挤出,将熔融状态的片送入压延机辊(辊温度150℃),通过T模头正下方的第1辊、第2辊进行压延(线压80kg/cm、加工速度3m/分),得到了拉伸膜。

[参考例]

使用了双向拉伸聚酰胺膜(东洋纺株式会社制、商品名TOYOBO HARDEN FILMN1102)来代替超高分子量拉伸膜A1,除此以外,与实施例5同样地得到了膜。该膜不由单一系的树脂构成,再循环性差。

<评价>

将在实施例、比较例及参考例中得到的聚乙烯层叠体供于下述的评价。

将结果示于表1。

根据表1可以明确,本发明的聚乙烯层叠体具有优异的热封性,强度、耐冲击性等物理特性也优异。另外,本发明的聚乙烯层叠体是由同种树脂形成的多层构成,因此,再循环性也优异。

本申请主张在2020年6月5日申请的日本特愿2020-098748号的优先权,这里特别地公开引用它们的全部记载。

工业实用性

本发明的聚乙烯层叠体是除了刚性、强度、耐冲击性以外、粘接性优异、易再循环的材料,可以用作替换用包袋、米、液体等重量物的袋、容器等多种多样的包装材料。

- 热固化性树脂组合物、预浸渍体、层叠板、印刷线路板和高速通信应对模块

- 热发泡性树脂组合物、热发泡性树脂片、热发泡性层叠体、发泡体及其制造方法

- 热封性层叠聚丙烯系树脂薄膜及包装体