一种间距可调的碳化硅外延设备感应加热装置

文献发布时间:2023-06-19 19:00:17

技术领域

本发明属于碳化硅外延设备加热技术领域,具体涉及一种间距可调的碳化硅外延设备感应加热装置。

背景技术

碳化硅(SiC)作为第三代新型宽禁带半导体材料的代表,由于具有十分出色的物理、化学和电性能特性,使其在功率半导体器件领域,特别是大功率、高电压和一些特殊环境,例如高温、高辐射等环境中有着举足轻重的地位和良好的应用前景。碳化硅外延是在表面生长一层或数层碳化硅薄膜,制备SiC外延片的方法较多,目前最为主流的方法是通过化学气相沉积法(CVD)进行同质外延生长,即在1600℃左右的高温低压环境下,工艺气体裂解生成的C、Si原子在衬底上重新生成SiC。为了获得高质量、大厚度且厚度均匀性<1%、浓度均匀性<3%的SiC外延片,需要确保反应室具备均匀性优良的温度场与气流场,而影响感应加热温度场均匀性的因素有很多,其中线圈间距、线圈自身形状以及线圈截面形状都是重要参数。

在现有技术中,在外延生长反应腔外部套设有石英防护罩,石英防护罩外部绕设有电磁感应线圈,电磁感应线圈与电源柜相连。进一步地,线圈两端匝与匝之间的距离逐渐递减,具体的匝数根据加热的腔体面积来确定。可见,线圈匝与匝之间的距离不同,导致反应室内的温场也不同,难以确保均匀加热,不利于提高SiC外延片的质量。又由于线圈制作完成后,线圈匝与匝之间的间距即被固定,相应的温场分布也被固定,无法进行调整,若想通过调整线圈间距来调整温场分布情况,只能根据线圈匝与匝之间的目标间距重新加工线圈,难以实现加热装置的通用化,同时也增加了生产成本。

发明内容

本发明要解决的技术问题是克服现有技术的不足,提供一种结构紧凑、线圈匝间距可调整、反应室内温场分布可调整、安全性高、线圈使用寿命长的间距可调的碳化硅外延设备感应加热装置。

为解决上述技术问题,本发明采用以下技术方案:

一种间距可调的碳化硅外延设备感应加热装置,所述加热装置装设在碳化硅外延设备内部,包括:承重杆、安装板以及用于加热的螺旋感应线圈,所述安装板的两端分别与承重杆连接,所述螺旋感应线圈的两端分别与安装板连接,所述螺旋感应线圈整体在承重杆上往复移动以实现感应加热区域调整;所述螺旋感应线圈包括多个线圈匝,所述线圈匝上设有至少一个调节点,所述安装板上装设有多组用于调节相邻线圈匝间距的调节组件,所述调节组件与调节点相对应。

作为本发明的进一步改进,所述调节组件包括支撑杆、连接片、第一连接件和第二连接件,所述支撑杆的两端分别与安装板连接,所述连接片的一端通过第一连接件与支撑杆连接,连接片的另一端通过第二连接件与线圈匝上的调节点连接;调整连接片在支撑杆上的连接位置,以实现相邻线圈匝间距调整。

作为本发明的进一步改进,所述连接片在相邻线圈匝上交错布置,通过左右移动连接片在支撑杆上的连接位置,以实现相邻线圈匝间距调整。

作为本发明的进一步改进,所述支撑杆上并排设有多个支撑点,所述连接片通过第一连接件与支撑点连接,所述支撑点与第一连接件之间设有绝缘件。

作为本发明的进一步改进,所述连接片呈一端宽一端窄的L字型,连接片的宽端与支撑杆连接,连接片的窄端与线圈匝上的调节点连接。

作为本发明的进一步改进,所述螺旋感应线圈为圆形或矩形,螺旋感应线圈的匝间距自线圈端部向线圈中部逐渐递增。

作为本发明的进一步改进,还包括匹配器,螺旋感应线圈通过铜排与匹配器连接。

作为本发明的进一步改进,还包括连接杆,所述连接杆两端分别与安装板的连接,且连接杆与承重杆并排设置。

作为本发明的进一步改进,所述螺旋感应线圈的线缆为中空结构,螺旋感应线圈端部分别设有冷却水入口和冷却水出口,用于向线缆的中空结构通入冷却水。

作为本发明的进一步改进,所述安装板和支撑杆均由树脂材料制备,所述安装板、支撑杆和螺旋感应线圈表面均喷涂绝缘漆。

与现有技术相比,本发明的优点在于:

本发明的间距可调的碳化硅外延设备感应加热装置,通过在螺旋感应线圈两端部设置安装板,并且在两块安装板之间还设置了连接杆,实现了螺旋感应线圈的固定连接,提高了螺旋感应线圈在加热过程中的外形稳定性;通过承重杆将加热装置固定在碳化硅外延设备内部,利用螺旋感应线圈对设备内部的石墨体进行加热,具有加热速度快且加热均匀的优点,而且螺旋感应线圈可在承重杆上左右移动以调整感应加热区域,提高了加热装置的使用灵活性;通过在螺旋感应线圈的线圈匝上设有多个调节点,在安装板上装设有多根用于实现相邻线圈匝间距调节的支撑杆,并通过连接片实现线圈匝与支撑杆的连接,而且连接片在相邻线圈匝上交错布置,通过左右移动连接片在支撑杆上的连接位置,简单又可靠的实现了线圈间距的调整,进而实现了对反应室内温场分布的调整,有效保证了工艺过程温度的均匀性、一致性,从而改善了碳化硅外延片的品质,提高了加热装置的普适性;进一步地,螺旋感应线圈的线缆为中空结构,内部充入冷却水,用于整个螺旋感应线圈的冷却,保证了加热线圈在持续高温下的运行可靠性,提高了使用寿命;再进一步地,安装板和支撑杆均由树脂材料制备,安装板、支撑杆和螺旋感应线圈表面均喷涂绝缘漆,有效提升了加热装置的使用安全性。

附图说明

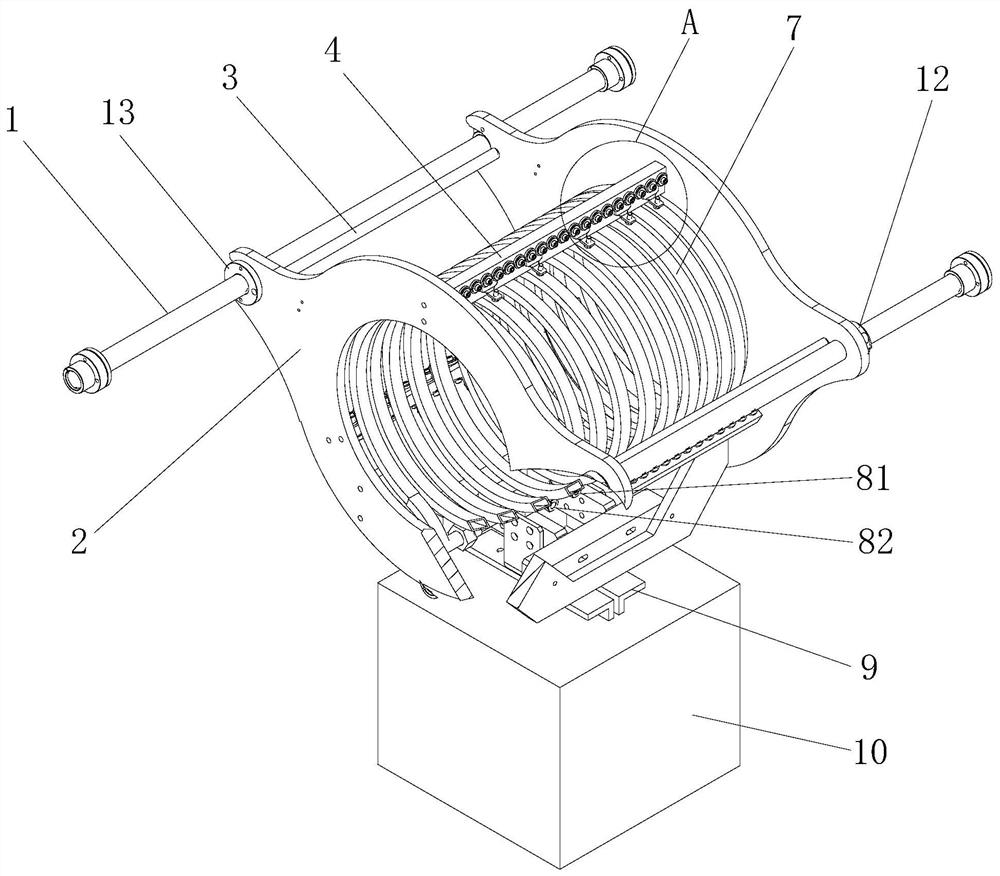

图1为本发明间距可调的碳化硅外延设备感应加热装置的结构原理示意图。

图2为图1中A处的结构原理示意图。

图3为本发明间距可调的碳化硅外延设备感应加热装置的主视结构原理示意图。

图例说明:1、承重杆;2、安装端板;3、连接杆;4、支撑杆;5、绝缘件;61、第一连接件;62、第二连接件;7、螺旋感应线圈;71、线圈匝;81、冷却水入口;82、冷却水出口;9、铜排;10、匹配器;11、连接片;12、抱轴块;13、导向块。

具体实施方式

以下结合说明书附图和具体优选的实施例对本发明作进一步描述,但并不因此而限制本发明的保护范围。

实施例

如图1至图3所示,本发明的间距可调的碳化硅外延设备感应加热装置,包括:承重杆1、安装板2以及用于加热的螺旋感应线圈7。安装板2的两端分别与承重杆1连接,螺旋感应线圈7的两端分别与安装板2连接。具体地,安装板2上相对的两端部开设有通孔,承重杆1穿过通孔将螺旋感应线圈7固定在两块安装板2之间,并且将螺旋感应线圈7绕设在碳化硅外延设备内部石英腔体(图中未示出)的外侧,石英腔体内部设置有石墨体(图中未示出),螺旋感应线圈7与石英腔体之间进行间隙配合,利用螺旋感应线圈7对石英腔体加热,进而实现石墨体加热。进一步地,螺旋感应线圈7可在承重杆1上左右往复移动来调整感应加热区域,并通过抱轴块12和导向块13将安装板2固定在承重杆1上,以实现螺旋感应线圈7在承重杆1上的固定。螺旋感应线圈7包括多个线圈匝71,线圈匝71上均布有三个调节点,即线圈匝71上的调节点从每匝线圈顶部开始间隔120°均匀布置。两块安装板2之间装设有三组用于调节相邻线圈匝71间距的调节组件,调节组件与调节点相对应。

本实施例中,调节组件包括支撑杆4、连接片11、第一连接件61和第二连接件62。支撑杆4的两端分别通过螺钉与安装板2连接,连接片11的一端通过第一连接件61与支撑杆4连接,连接片11的另一端通过第二连接件62与线圈匝71上的调节点连接。每个线圈匝71可以通过三个连接片11与三根支撑杆4相连并进行固定,调整连接片11在支撑杆4上的连接位置,即可实现相邻线圈匝71间距调整。

本实施例中,连接片11在相邻线圈匝71上交错布置,通过左右依次移动连接片11在支撑杆4上的连接位置,即可实现相邻线圈匝71间距调整,进而实现反应室内温场分布的灵活调整,既方便又快捷,可以很好地满足碳化硅外延片的实际生产需求。

本实施例中,支撑杆4上并排设有多个支撑点,连接片11通过第一连接件61与支撑点连接,支撑点与第一连接件61之间设有绝缘件5。具体地,本实施例中,第一连接件61为螺钉,连接片11通过螺钉压紧绝缘件5与支撑杆4上的支撑点进行连接。绝缘件5具体可以采用绝缘垫片,可以采用例如聚四氟乙烯这样的耐高温绝缘材料制备得到。

如图2所示,本实施例中,连接片11呈一端宽一端窄的L字型折弯结构,连接片11的宽端与支撑杆4连接,连接片11的窄端与线圈匝71上的调节点连接。进一步地的,线圈匝71上的调节点设有铆接螺钉,第二连接件62具体可以是螺母,连接片11的窄端通过螺母与线圈匝71上的铆接螺钉连接,具有安装方便、连接可靠的优点,提高了相邻线圈匝71间距调整的灵活性。在具体调节过程中,首先通过左右移动连接片11在支撑杆4上的连接位置,以调整相邻线圈匝71的间距,调整至所需间距后,用螺钉压紧绝缘垫片,以实现连接片11在支撑杆4上固定。

本实施例中,螺旋感应线圈7为圆形螺旋缠绕式结构,螺旋感应线圈7的匝间距自线圈端部向线圈中部逐渐递增。即螺旋感应线圈7为两端间距紧密、中间间距稀疏的圆形螺旋式结构。可以理解,在其他实施例中,螺旋感应线圈7也可以为矩形螺旋缠绕式结构。

本实施例中,螺旋感应线圈7的线缆为中空结构,截面为外形尺寸20mmx14mm、厚度2mm的矩形结构,便于连接连接片11,材质为铜,导电性良好且硬度低,有利于各调节点间距的调整。可以理解,在其他实施例中,线缆也可以设置为截面呈圆形的中空结构。

如图3所示,螺旋感应线圈7下方的两端部分别设有一个冷却水入口81和一个冷却水出口82,用于向线缆的中空结构通入冷却水。具体地,高纯冷却水从冷却水入口81进入线圈,通满整个线圈后,从冷却水出口82流出,实现了螺旋感应线圈7的快速降温,确保了即使加热至高温时,线圈仍处于正常工作的状态,提高了线圈的使用寿命。可以理解,为了进一步地提高螺旋感应线圈7的冷却效果,也可以在螺旋感应线圈7外侧设置冷却装置,从螺旋感应线圈7外部进行降温。通过螺旋感应线圈7内部与外部冷却系统的结合,提高线圈的冷却效果,延长线圈的使用寿命。

本实施例中,还包括匹配器10,螺旋感应线圈7底部通过铜排9与匹配器10连接。通过匹配器10向螺旋感应线圈7通电,以控制线圈对石英腔内的石墨体进行加热,同时对线圈的加热参数进行设置。

如图1所示,本实施例中,还包括连接杆3,连接杆3两端分别与安装板2的连接,且连接杆3与承重杆1并排设置。通过在两块安装板2之间设置两根连接杆3,增强了螺旋感应线圈7在两块安装板2之间的安装稳固性。

本实施例中,承重杆1为SFC30镀铬硬轴,表面光滑且耐磨,便于螺旋感应线圈7的安装与移动。承重杆1与安装板2的连接处通过抱轴块12和导向块13进行固定,提高了承重杆1与安装板2的连接可靠性。安装板2和支撑杆4均由树脂材料制备,不导电且具有较好的耐热性能。安装板2、支撑杆4和螺旋感应线圈7表面均喷涂绝缘漆,提高加热装置的使用安全性。

本实施例中,通过在螺旋感应线圈7两端部设置安装板2,并且在两块安装板2之间还设置了连接杆3,实现了螺旋感应线圈7的固定连接,提高了螺旋感应线圈7在加热过程中的外形稳定性。通过承重杆1将加热装置固定在碳化硅外延设备内部,利用螺旋感应线圈7对设备内部的石墨体(图中未示出)进行加热,具有加热速度快且加热均匀的优点。通过在螺旋感应线圈7的线圈匝71上设有多个调节点,在两块安装板2之间装设有多根用于实现相邻线圈匝71间距调节的支撑杆4,并通过连接片11实现线圈匝71与支撑杆4的连接,而且连接片11在相邻线圈匝71上交错布置,通过左右移动连接片11在支撑杆4上的连接位置,即实现了相邻线圈匝71间距调整,既简单又可靠,同时也实现了反应室内温场分布调整,有效保证了工艺过程温度的均匀性、一致性,从而改善了碳化硅外延片的品质,提高了加热装置的普适性。进一步地,螺旋感应线圈7的线缆为中空结构,内部充入冷却水,用于整个螺旋感应线圈7的冷却,保证了加热线圈在持续高温下的运行可靠性,提高了使用寿命。再进一步地,安装板2和支撑杆4均由树脂材料制备,安装板2、支撑杆4和螺旋感应线圈7外表面均喷涂绝缘漆,有效提升了加热装置的使用安全性。

虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明。任何熟悉本领域的技术人员,在不脱离本发明的精神实质和技术方案的情况下,都可利用上述揭示的方法和技术内容对本发明技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所做的任何简单修改、等同替换、等效变化及修饰,均仍属于本发明技术方案保护的范围内。

- 一种浴室加热装置和用于控制浴室加热装置的方法、设备、电子设备及计算机可读存储介质

- 一种用于生产碳化硅外延片的化学气相沉积装置

- 一种通道式感应加热钢包装置及加热方法

- 一种可调节电池组间距的测试装置及使用方法

- 一种间距可调整的食品加工生产包装装置

- 制造碳化硅外延基板的方法、制造碳化硅半导体装置的方法以及制造碳化硅外延基板的设备

- 制造碳化硅外延基板的方法、制造碳化硅半导体装置的方法以及制造碳化硅外延基板的设备