一种瓦斯抽采智能决策调控方法及调控平台

文献发布时间:2023-06-19 19:32:07

技术领域

本发明属于瓦斯抽采技术领域,涉及一种瓦斯抽采智能决策调控方法。

本发明还涉及一种瓦斯抽采智能决策调控平台。

背景技术

目前瓦斯抽采过程中负压调控依赖人工经验,无法根据抽采对象的变化实时动态优化调节,研究未能构建实时展示瓦斯抽采关键参数的瓦斯智能决策调控平台,无法实现对瓦斯抽采过程的有效监控,更无法实现瓦斯抽采的智能化决策与控制,瓦斯抽采智能化水平有待进一步提高。为了应对瓦斯抽采过程存在的问题,需对负压精准控制,解决上述问题的根本途径是确定合理调控流程,实现精准化抽采,即通过抽采系统数据监测、预测算法和智能控制,对抽采工况参数实时智能调控,提高瓦斯抽采效率,保障抽采安全。

发明内容

本发明的目的是提供一种瓦斯抽采智能决策调控方法,解决传统瓦斯抽采方法中存在的瓦斯抽采调控过于依赖人工和经验的问题。

本发明的另一个目的是提供一种瓦斯抽采智能决策调控平台。

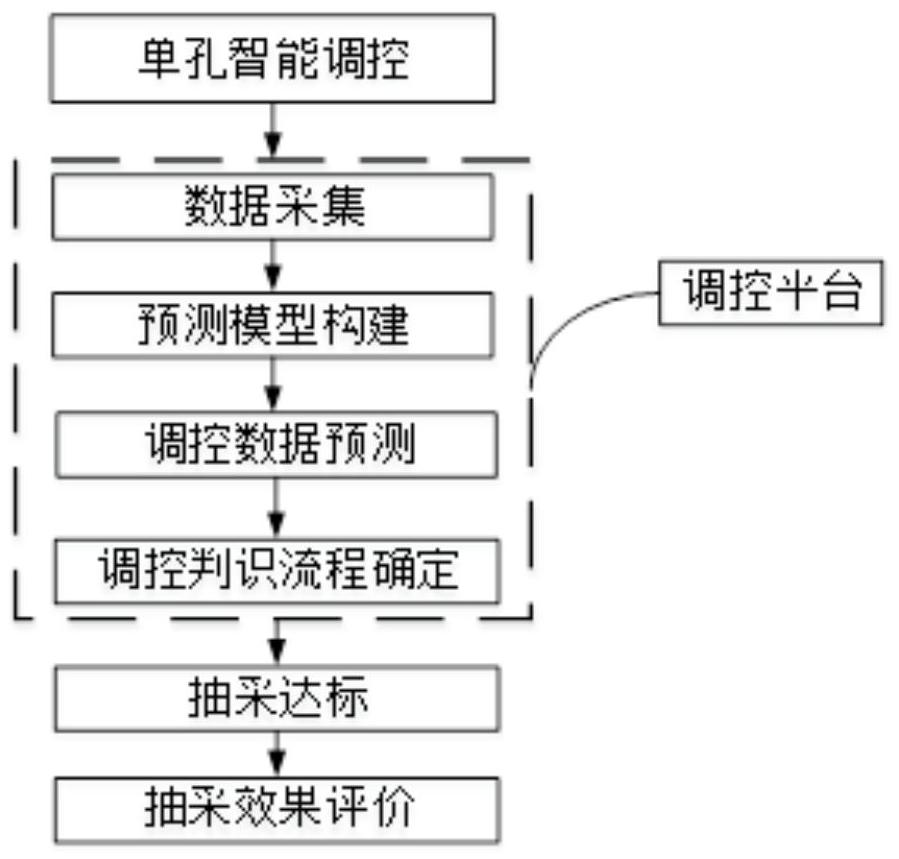

本发明所采用的第一个技术方案是,一种瓦斯抽采智能决策调控方法,以阀门开度为决策变量,具体方法包括基础抽采数据采集、数据训练及SVR模型构建、SVR模型预测、基于SVR模型的钻孔调控流程;采用PLC控制和计算机组态软件Wincc相结合的方式,即本发明的方法嵌于由PLC控制和计算机组态软件Wincc相结合的调控平台内,实现在地面对控制阀门开度的远程智能控制,最终实现抽采达标。

本发明的特点还在于:

其中基础抽采数据采集具体包括目标工况中的各参数采集,包括抽采时间、流量、浓度,参数采集频率为每15min一次,按固定频率采集后存入相应数据库;

其中数据训练及SVR模型构建用于确定模型指标参数,通过预测准确度、均方误差MSE、决定系数R2指标对模型预测效果进行评估进而对模型参数进行优化调整,完成SVR模型构建;

其中SVR模型预测,包含目标工况的输入及被控量的输出,被控量的输出为阀门开度,其中负压与阀门开度的关系由现场测试得出,阀门采用PLC电动控制阀;

其中基于SVR模型的钻孔调控流程包括调控策略、约束条件、判识流程;

其中调控策略具体包括:抽采进行至第n天,此时在数据库中已存储有前n-1天的数据t

SVR模型训练完毕后,切换至预测模式,对模型输入第n日目标浓度及流量值(t

其中约束条件具体包括:初始开度根据实际情况设置,整个抽采过程中满足:

P≥13KPa;监测管道气体温度:T 其中判识流程具体如下: 设定一个参照的浓度标准值M,M值随着时间的变化可实现自动调整,抽采进行至第n天时,对浓度进行判识: 若前24h的浓度C 待当日调控结束后,次日即可获得实际数据C 若多次调控后仍未达到标准,系统提示需要对标准值M进行修改,修改后重新进行以上判识;如无需对M进行修改,则按固定负压进行抽采,结束调控,其中M为可调整的浓度参照量。 本发明的第二个技术方案是,一种瓦斯抽采智能决策调控平台,所述调控平台用于运行工况实时显示、抽采效果评价和异常信息判识; 运行工况实时显示:可显示钻孔号,可以点击切换至不同孔查看相应状态参数(浓度、流量、负压、当前阀门档位、当前抽采天数,实时显示并可以实现历史数据报表打印(日报表、周报表、月报表),进一步的还包括以下内容: ①标准值项(可修改)输入框; ②模型训练与预测功能切换选项(能够切换不同的功能); ③输入框:目标参数天数、浓度和流量的组合; ④当前负压→待调负压,当前开度→待调开度; ⑤具有智能调控和手动调控两种模式选项; ⑥智能调控的启动和停止选项; ⑦系统提示是否对标准值进行修改时,提供是-否选项:选择是,那么对标准值项进行修改,之后按照给定逻辑进行运行;选择否,即认为不需要修改标准值,按固定负压抽采; 抽采效果评价为通过对实际抽采监测数据值与预测值相比较,对单孔抽采效果进行评价,实现对钻孔布孔方案以及封孔效果反馈; 异常信息判识为对钻孔连续调控多次经反馈确认无效果,或者出现瓦斯抽采浓度异常衰减,认为该孔为异常孔,平台具有异常孔报警显示功能。 本发明的有益效果是 本发明的一种瓦斯抽采智能决策调控方法,解决传统瓦斯抽采方法中存在的瓦斯抽采调控过于依赖人工和经验,本发明的智能决策能实现当抽采参数不符合要求时,能实现自动调控与反馈,以期提高瓦斯抽采系统的安全性和效率。 附图说明 图1为本发明的实施例提供的瓦斯抽采流程示意图; 图2为本发明的模型预测效果图; 图3为本发明基于SVR预测模型的单孔调控流程图; 图4为本发明瓦斯抽采智能调控平台界面图。 具体实施方式 下面结合附图和具体实施方式对本发明进行详细说明。 本发明提供的瓦斯抽采智能调控模型以单个钻孔为分析对象,阀门开度为决策变量,瓦斯抽采智能调控依托瓦斯抽采智能决策与调控平台,针对抽采安装的控制阀门作为钻孔调控设备,采用PLC控制和计算机组态软件Wincc相结合的方式,实现在地面对控制阀门开度的远程智能控制,最终实现抽采达标; 需要说明的是调控可通过以下步骤实现,如图1所示,首先进行模型搭建及评价; SVR模型建立使用Python 3.7编程语言、PyCharm 2020.1.3开发工具编写,本次测试所用数据选自某矿试验钻孔数据获得若干组不同负压下抽采时间(天数)、浓度及流量数据; 以抽采时间、浓度、流量作为模型输入,抽采负压作为模型输出,模型搭建完成后对SVR模型进行训练及测试; 模型测试得到,所建立的预测模型预测准确度约为82.2%,决定系数R2为0.97左右,均方误差MSE约为0.07;为直观展现模型的预测效果,以输入参数中的抽采天数为横坐标,输出值负压为纵坐标,建立了负压预测效果对比图,如图2所示,黑色圆点为原始值,灰色圆点为模型预测值,可以看出模型相对稳定,预测误差也波动较小; 针对上述所建立的SVR模型,对其预测功能进行测试: 以18KPa抽采负压条件下为例,第30天时的原始数据为(30,3.6,0.0151),这里的30为抽采天数,3.6为浓度,0.0151为流量;对模型输入目标浓度及流量值(30,5,0.0151),多次测试得到输出负压值在13.4KPa左右; 通过对比原始数据集发现:负压13KPa下第30天数据为(30,5.8,0.0154)、负压14KPa下第30天数据为(30,4.92,0.0154),而模型预测负压值在13.4KPa左右,较为合理; 以某矿钻孔数据为基础,通过数据采集、建立数据库、搭建SVR模型以及对模型进行多轮评价、测试,确定SVR模型,进而得到以SVR预测模型为支撑的单孔抽采调控方案,通过逻辑判识及条件约束可以做到保证单孔抽采、调控的正常、有序开展; 经确定的SVR模型能够做到输出对应目标输入下的负压值,通过现场测试获得PLC控制阀开度与负压对应关系后,结合PLC电动控制阀可以达到较为准确地调节负压的目的。 模型构建完成后单孔调控流程如下: 将每日瓦斯抽采数据采集后存入相应数据库中,所采数据主要包括抽采时间(采样点)、浓度、流量及抽采负压四种参数,上述参数采集频率为每15分钟一次; 具体单孔调控策略及判识流程如下: 抽采进行至第n天,此时在数据库中已存储有前n-1天的数据t SVR模型训练完毕后,切换至预测模式。对模型输入第n日目标浓度及流量值(t 事先设定一参照的浓度标准值M(M值随着时间的变化可实现自动调整),当抽采进行至第n天时,对浓度进行判断: 若前24h的浓度C 待当日调控结束后,可获得当日工况实际数据C 若多次调控后仍未取得较佳效果,系统提示需要对M进行调整,调整后重新进行以上判识;如无需调整M,则按固定负压进行抽采,结束调控。具体流程如图3所示: 需要说明的是,随着抽采工作的进行,钻孔内瓦斯含量是在逐渐衰减的,如果多次调节仍未达到预期效果,排除仪表故障等问题外,我们就认为此时瓦斯浓度处于较低水平,仅调节负压已无法达到较为明显的效果,在对负压条件进行判别后,维持当前状态继续抽采而不再进行调控; 约束条件:初始开度根据实际情况设置,无论如何调控,必须确保整个抽采过程中满足: ① P≥13KPa; ②监测管道气体温度:T ③CO浓度值始终处于安全值以内: 其中:t C Q P i=1、2、3L n为天数; t C Q P P-当前抽采负压; Tmax-抽采管内温度阈值; T-抽采管内温度监测值; φ(CO)为抽采管内CO浓度监测值; φ(CO)limit-抽采管内CO浓度阈值。 调控平台可实现运行工况实时显示、以及异常信息判识功能,具体如图4所示: 所述平台可显示钻孔号,可以点击切换至不同孔查看相应状态参数(浓度、流量、负压、当前阀门档位、当前抽采天数,实时显示并可以实现历史数据报表打印(日报表、周报表、月报表),进一步的还包括以下内容: ①标准值项(可修改)输入框; ②模型训练与预测功能切换选项(能够切换不同的功能); ③输入框:目标参数天数、浓度和流量的组合; ④当前负压→待调负压,当前开度→待调开度; ⑤具有智能调控和手动调控两种模式选项; ⑥智能调控的启动和停止选项; ⑦系统提示是否对标准值进行修改时,提供是-否选项:选择是,那么对标准值项进行修改,之后按照给定逻辑进行运行;选择否,即认为不需要修改标准值,按固定负压抽采。 抽采效果评价为,通过对实际抽采监测数据值与预测值相比较,分析预测值与实际值误差,对单孔抽采效果进行评价,实现对钻孔布孔方案以及封孔效果反馈。 异常信息判识为对钻孔连续调控多次经反馈确认无效果,或者出现瓦斯抽采浓度异常衰减,认为该孔为异常孔,平台具有异常孔报警显示功能。

- 一种瓦斯抽采管网智能决策调控系统及方法

- 一种矿井瓦斯抽采智能调控模拟系统及智能调控方法