减速箱

文献发布时间:2023-06-19 19:33:46

技术领域

本发明涉及一种减速箱,特别是有关一种在外壳配置有润滑油导引结构的减速箱。

背景技术

现有减速箱中轴承的润滑油补充方式有二种,第一种是通过润滑油供给装置,定时提供润滑油给轴承,第二种是通过减速箱中齿轮的高速运转,使容置在减速箱底部的润滑油受带动而飞溅,当润滑油飞溅向轴承,即可对轴承补充润滑油。

然而,第一种方式需要在减速箱中增设润滑油供给装置,而使减速箱的结构复杂,第二种方式虽然不需要增设润滑油供给装置,但润滑油飞溅的方向不易控制,而使润滑效果有限。

发明内容

本发明的目的是提供一种减速箱,以解决上述问题。

依据本发明一实施方式是提供一种减速箱,包括外壳、第一传动机构以及第二传动机构。外壳定义内部空间,外壳的内表面形成有第一容置空间、第二容置空间、第三容置空间及第四容置空间。第一传动机构设置在内部空间且包括彼此同轴的第一轴承、第一齿部、第一轴杆及第二轴承,其中第一轴承容置在第一容置空间,第二轴承容置在第三容置空间。第二传动机构设置在内部空间且包括彼此同轴的第三轴承、第二齿部、第二轴杆及第四轴承,其中第三轴承容置在第二容置空间,第四轴承容置在第四容置空间,且第二齿部与第一齿部啮合。外壳进一步形成有第一挡油板、第一导油槽及第二导油槽,第一挡油板局部环绕第一容置空间及第二容置空间且分别对应第一导油槽及第二导油槽,第一导油槽连通内部空间及第一容置空间,且第二导油槽连通内部空间及第二容置空间。

依据前述的减速箱,其中外壳的内表面可形成有第一环绕壁,第一环绕壁环绕第一容置空间,第一环绕壁形成有开孔或开槽对应第一导油槽。

依据前述的减速箱,其中外壳的内表面可形成有第二环绕壁,第二环绕壁环绕第二容置空间,第二环绕壁形成有开孔或开槽对应所述第二导油槽。

依据前述的减速箱,其中第一传动机构可定义轴向,第一挡油板自外壳的内表面沿着轴向延伸突起。

依据前述的减速箱,其中外壳可进一步形成有第二挡油板、第一导油孔、第二导油孔及外部通道,第二挡油板与第一挡油板对应且局部环绕第一导油孔,第二导油孔设置在第二容置空间的底部,第一导油孔通过外部通道与第二导油孔连通。第二轴杆可包括中空部,中空部连通第二导油孔及第四容置空间。

依据前述的减速箱,其中第一传动机构可定义轴向,第二挡油板自外壳的内表面沿着轴向延伸突起。

依据前述的减速箱,其中第一传动机构可进一步包括差速装置、第五轴承及支撑板。差速装置设置在第一轴承及第一轴杆之间,第五轴承及支撑板设置于第一轴杆邻近差速装置的一端,支撑板形成有第五容置空间,第五轴承容置在第五容置空间。支撑板可形成有第一通孔,第一通孔连通内部空间及第五容置空间。支撑板可形成有第二通孔,第一传动机构可进一步包括导油结构,导油结构可具有沟槽,沟槽的一端与第二通孔的位置对应,沟槽的另一端与第三容置空间对应。

依据前述的减速箱,其中外壳可包括第一壳体及第二壳体,第一壳体及第二壳体对合组装形成外壳,第一容置空间及第二容置空间形成在第一壳体,第三容置空间及第四容置空间形成在第二壳体。

本发明的减速箱,借由在外壳形成有第一挡油板、第一导油槽及第二导油槽,有利于将润滑油导引至容置有第一轴承及第三轴承的第一容置空间及第二容置空间,而可提升润滑效果。此外,第一挡油板、第一导油槽及第二导油槽形成在外壳,可不需额外增加零件,有利于简化减速箱的结构及缩小减速箱的体积。

附图说明

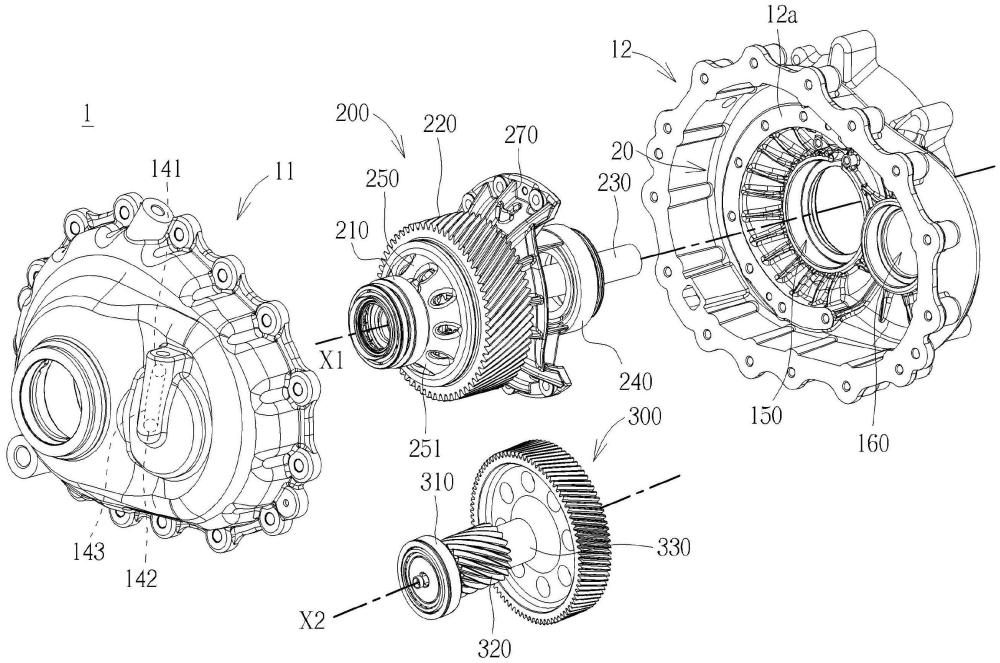

图1是依据本发明一实施方式的减速箱的立体示意图。

图2是图1中的减速箱的爆炸示意图。

图3是图1中的减速箱在另一视角的爆炸示意图。

图4是图1中的减速箱在另一视角的立体示意图。

图5是图2中的第一壳体的立体示意图。

图6是图2中的第一壳体、第二传动机构及第二壳体的组合剖视示意图。

图7是图2中的第一传动机构的立体示意图。

图8是图7中的第一传动机构的爆炸示意图。

图9是图7中的支撑板的立体示意图。

其中,附图标记说明如下:

1:减速箱

10:外壳

11:第一壳体

11a:第一内表面

12:第二壳体

12a:第二内表面

20:内部空间

110:第一容置空间

111:第一环绕壁

112:开孔

113:第一导油槽

120:第二容置空间

121:第二环绕壁

122:开槽

123:第二导油槽

141:第一导油孔

142:第二导油孔

143:外部通道

150:第三容置空间

160:第四容置空间

200:第一传动机构

210:第一轴承

220:第一齿部

230:第一轴杆

240:第二轴承

250:差速装置

251:壳体

260:第五轴承

270:支撑板

271:第五容置空间

272:第一通孔

273:第二通孔

280:导油结构

281:沟槽

282、283:端

284、285、286:安装部

300:第二传动机构

310:第三轴承

320:第二齿部

330:第二轴杆

331:中空部

340:第四轴承

X1:第一轴向

X2:第二轴向

具体实施方式

请参照图1至图4,图1是依据本发明一实施方式的减速箱1的立体示意图,图2是图1中的减速箱1的爆炸示意图,图3是图1中的减速箱1在另一视角的爆炸示意图,图4是图1中的减速箱1在另一视角的立体示意图。

减速箱1包括外壳10、第一传动机构200以及第二传动机构300。外壳10定义内部空间20,第一传动机构200设置在内部空间20,第二传动机构300设置在内部空间20。

外壳10可包括第一壳体11及第二壳体12,第一壳体11及第二壳体12对合组装形成外壳10,第一壳体11具有第一内表面11a,第二壳体12具有第二内表面12a。外壳10的内表面形成有第一容置空间110、第二容置空间120、第三容置空间150及第四容置空间160,具体来说,第一壳体11的第一内表面11a形成有所述第一容置空间110及所述第二容置空间120,第二壳体12的第二内表面12a形成有所述第三容置空间150及所述第四容置空间160。

第一传动机构200定义轴向X1,第一传动机构200包括彼此同轴的第一轴承210、第一齿部220、第一轴杆230及第二轴承240。第一轴承210容置在第一容置空间110,第二轴承240容置在第三容置空间150。

第二传动机构300定义轴向X2,第二传动机构300的轴向X2与第一传动机构200的轴向X1优选为平行。第二传动机构300包括彼此同轴的第三轴承310、第二齿部320、第二轴杆330及第四轴承340。第三轴承310容置在第二容置空间120,第四轴承340容置在第四容置空间160,且第二齿部320与第一齿部220啮合。

配合参照图3及图5,图5是图2中的第一壳体11的立体示意图。外壳10的第一壳体11进一步形成有第一挡油板131、第一导油槽113及第二导油槽123,第一挡油板131局部环绕第一容置空间110及第二容置空间120且分别对应第一导油槽113及第二导油槽123,第一导油槽113连通内部空间20及第一容置空间110,且第二导油槽123连通内部空间20及第二容置空间120。借此,当容置在减速箱1中的润滑油(图未绘示)受第一传动机构200、第二传动机构300旋转而被带动往上飞溅,当其飞溅至第一挡油板131,受第一挡油板131阻挡而往下流,再配合第一导油槽113的导引,可流入第一容置空间110以润滑容置在第一容置空间110中的第一轴承210,或者,配合第二导油槽123的导引,可流入第二容置空间120以润滑容置在第二容置空间120中的第三轴承310,换句话说,第一挡油板131、第一导油槽113及第二导油槽123为润滑油导引结构。借此,可提升润滑效果。此外,第一挡油板131、第一导油槽113及第二导油槽123形成在外壳10的第一壳体11,可不需额外增加零件,有利于简化减速箱1的结构及缩小减速箱1的体积。

具体来说,第一壳体11的第一内表面11a可形成有第一环绕壁111,第一环绕壁111环绕第一容置空间110,第一环绕壁111形成有开孔112对应第一导油槽113。换句话说,第一导油槽113通过第一环绕壁111的开孔112连通内部空间20及第一容置空间110。在其他实施方式中,可在第一环绕壁111形成有开槽取代开孔112,有关开槽的结构可参考开槽122。

第一壳体11的第一内表面11a可形成有第二环绕壁121,第二环绕壁121环绕第二容置空间120,第二环绕壁121形成有开槽122对应所述第二导油槽123。换句话说,第二导油槽123通过第二环绕壁121的开槽122连通内部空间20及第一容置空间110。在其他实施方式中,可在第二环绕壁121形成有开孔取代开槽122,有关开孔的结构可参考开孔112。

第一挡油板131自第一壳体11的第一内表面11a沿着轴向X1延伸突起,第一挡油板131在此优选为U型。

请同时参照图1、图3及图5,第一壳体11的第一内表面11a可进一步形成有第二挡油板132、第一导油孔141及第二导油孔142,第二挡油板132与第一挡油板131对应且局部环绕第一导油孔141,第二挡油板132自第一壳体11的第一内表面11a沿着轴向X1延伸突起。第二导油孔142设置在第二容置空间120的底部。第一壳体11可进一步形成有外部信道143,外部信道143位在外壳10的内部空间20外且形成在外壳10中,由于无法由外壳10的外部观察到外部通道143,因此在图1中以虚线表示外部通道143。第一导油孔141通过外部通道143与第二导油孔142连通。

请同时参照图6,其是图2中的第一壳体11、第二传动机构300及第二壳体12的组合剖视示意图。第二轴杆330可包括中空部331,中空部331连通第二导油孔142及第四容置空间160。借此,当容置在减速箱1中的润滑油(图未绘示)受第一传动机构200、第二传动机构300旋转而被带动往上飞溅,当其飞溅至第二挡油板132,受第二挡油板132阻挡而往下流入第一导油孔141,可通过外部通道143流至第二导油孔142,再通过中空部331流至第四容置空间160,而可润滑容置在四容置空间160中的第四轴承340,润滑油的流向如图6中箭头所示。借此,可提升润滑效果且可实现跨越式的润滑效果,即可将靠近第一壳体11这一侧的润滑油导引至靠近第二壳体12。此外,第二挡油板132、第一导油孔141、第二导油孔142及外部通道143形成在外壳10的第一壳体11,而中空部331形成在第二轴杆330,可不需额外增加零件来润滑第四轴承340,有利于简化减速箱1的结构及缩小减速箱1的体积。

请同时参照图7及图8,图7是图2中的第一传动机构200的立体示意图。图8是图7中的第一传动机构200的爆炸示意图。第一传动机构200可进一步包括差速装置250、第五轴承240及支撑板270。差速装置250设置在第一轴承210及第一轴杆230之间,差速装置250包括壳体251、两个行星齿轮(图未绘示)及两个半轴齿轮(图未绘示),行星齿轮及半轴齿轮容置在壳体251中。第五轴承260及支撑板270设置在第一轴杆230邻近差速装置250的一端。

同时配合参照图9,其是图7中的支撑板270的立体示意图。支撑板270形成有第五容置空间271,第五轴承260容置在第五容置空间271。支撑板270可形成有第一通孔272,第一通孔272连通外壳10的内部空间20及第五容置空间271。借此,减速箱1中的润滑油(图未绘示)受第一传动机构200、第二传动机构300旋转而被带动往上飞溅,当润滑油打到支撑板270,可通过第一通孔272流至第五容置空间271,而可润滑容置在第五容置空间271中的第五轴承260,并有利于将位在支撑板270靠近第一壳体11那一侧的润滑油导引至支撑板270靠近第二壳体12这一侧。此外,第一通孔272形成在支撑板270,可不需额外增加零件来润滑第五轴承260,有利于简化减速箱1的结构及缩小减速箱1的体积。

支撑板270可进一步形成有第二通孔273,第一传动机构200可进一步包括导油结构280,导油结构280可具有沟槽281,沟槽281的一端282与第二通孔273的位置对应,沟槽281的另一端283与第三容置空间150对应。借此,减速箱1中的润滑油(图未绘示)受第一传动机构200、第二传动机构300旋转而被带动往上飞溅,当润滑油打到支撑板270,可通过第二通孔273流至导油结构280的沟槽281,并沿着沟槽281流至第三容置空间150,而可润滑容置在第三容置空间150中的第二轴承240,并有利于将位在支撑板270靠近第一壳体11那一侧的润滑油导引至支撑板270靠近第二壳体12这一侧。

导油结构280进一步包括安装部284、安装部285及安装部286,安装部284插设在支撑板270上对应的孔洞(图未绘示),安装部285及安装部286插设在第二壳体12上对应的孔洞(图未绘示),且导油结构280是设置在支撑板270既有的内部空间,借此,导油结构280容易安装,且减速箱1无需增加额外空间来设置导油结构280,有利于维持减速箱1的小型化。

综上所述,本发明的减速箱,借由在外壳形成有第一挡油板、第一导油槽及第二导油槽,有利于将润滑油导引至容置有第一轴承及第三轴承的第一容置空间及第二容置空间,而可提升润滑效果。此外,第一挡油板、第一导油槽及第二导油槽形成在外壳,可不需额外增加零件,有利于简化减速箱的结构及缩小减速箱的的体积。

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 盾构机用行星减速齿轮箱减速器均载验证试验系统和行星减速齿轮箱不均载系数测定方法

- 一种齿轮传动减速箱及使用该减速箱的减速电机