一种锂电池模组相变液冷散热结构

文献发布时间:2023-06-19 19:38:38

技术领域

本发明涉及锂电池相变散热领域,特别涉及一种锂电池模组相变液冷散热结构。

背景技术

动力锂电池作为新能源汽车的核心动力来源,其续航性能在不断完善发展的同时,安全性与稳定性也备受瞩目。常见的锂电池散热方式主要包括三种:风冷、液冷和相变冷却。其中,液冷散热是当下散热方案中的主流,液冷散热又分为直接接触式液冷和间接接触式液冷,间接接触式是指冷却液在液冷板等空间内流动,通过液冷板的低温实现电池温度的可控,而直接接触式则是将电池直接浸泡在非导电冷却介质中进行冷却。随着当下锂电池散热需求越来越大,液冷板与锂电池的有效接触面积也越来越大,液冷板的结构设计也暴露出更多的强度缺陷,一旦出现液冷板工质泄露,必将导致电池安全事故的发生。

发明内容

为了维持液冷换热效率的同时更好地保障电池安全,本发明提出一种锂电池模组相变液冷散热结构,通过相变器件进行热量传输,以减少液冷板与电池模组的直接接触。相变器件利用内部工质相变潜热进行热交换,工质液相转化为汽相使大量吸热,从而使热端温度下降,汽相的快速扩散则实现将热量的快速均布,通过非热源位置或是环境温度进行降温,将汽相转变会液相,在通过内部毛细吸液芯实现液体回流至热源区域,从而形成换热循环。本发明中以锂电池模组作为相变热源,热量通过相变器件快速导至外部液冷板位置,在几乎不减少换热效率的同时提高了电池冷却的安全性。

为解决上述技术问题,本发明采用以下技术方案予以实现:

一种锂电池模组相变液冷散热结构,包括一个或多个电池模组,相变器件和液冷板;

所述电池模组包括若干电池块,电池块排列整齐;

所述相变器件设于电池模组底部和/或顶部和/或侧部,用于给电池模组底部和/或顶部和/或侧部通过液冷散热;所述相变器件的尺寸在长度或宽度上超过电池模组的长度或宽度;

所述液冷板与相变器件接触,具体的接触位置位于相变器件上长度或宽度上远离电池模组的一端,且液冷板与电池模组之间有间隙,不直接接触,保证电池模组的安全性。

本发明中,相变器件的尺寸可以同时覆盖多个电池模组,单个电池模组也可以与多个整齐排列的相变器件进行贴合。单个液冷板可以同时覆盖多个相变器件,单个相变器件也可以与多个液冷板进行配合。液冷板之间以任意形式的串联和并联进行连接。

作为优选地,所述相变器件为均热板或压扁热管或环路热管或其他符合要求的封装后具有相变传热功能的器件。

作为优选地,所述相变器件与电池模组以及液冷板之间设置有导热填充层,导热填充层在相变器件与电池模组以及液冷板之间需要受到充分挤压,导热填充层被充分挤压以保证相变器件与电池模组以及液冷板充分接触,增加传热效果。

作为优选地,所述导热填充层为导热硅脂层或导热泥层或导热灌封胶层或其它具有导热性质的填充物层。

作为优选地,所述导热填充层的长宽尺寸分别与电池模组和液冷板的长宽尺寸一致。

作为优选地,相变器件在与液冷板接触的位置弯折,液冷板竖直设置后与相变器件接触。

本发明中,也可以将相变器件(如均热板)的远离电池模组的一端插入液冷板内部的水道中,相变器件的一端与液冷板的工质直接接触,在相变器件与液冷板壳体的结合处通过焊接、密封胶等方法进行密封处理。此外,插入液冷板内部水道内的相变器件的端部具有微处理结构,以提高换热效率。微处理结构包括膨大结构或表面不规则结构等其他可以增加换热效率的结构。

与现有技术相比,本发明具有的有益效果为:

通过相变器件与电池模组进行贴合散热,可以充分保证不同位置处的锂电池温度均匀一致,提高电池模组甚至电池包的有效寿命,避免因单个电池温度过高而出现热失控的危险。

通过相变器件进行导热,将液冷板与电池模组有效分离,在几乎不牺牲电池换热效率的前提下有效保障了电池模组的安全性,避免因短路造成的危险事故。

在一些实施例中,热冷分离的设计可以使液冷板替换成直接接触式液冷,从而减小散热热阻,更有效地提高电池散热效率。

附图说明

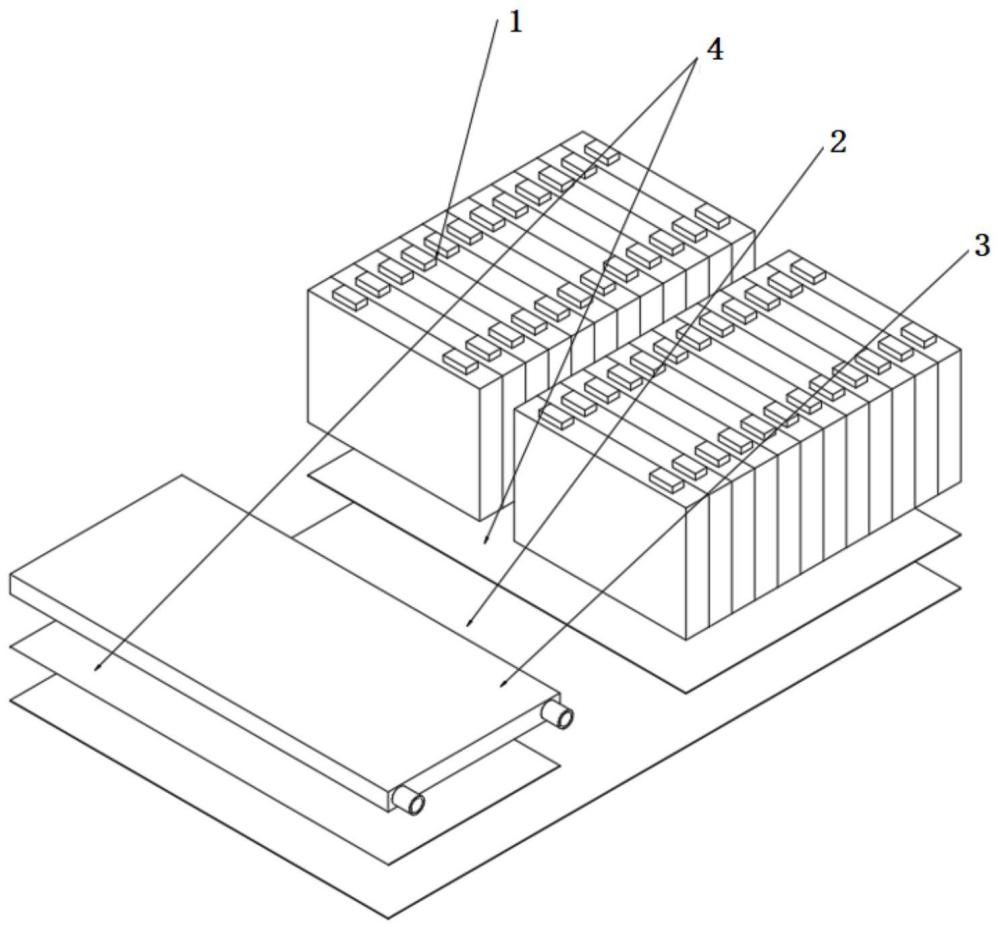

图1为实施例1的锂电池模组相变液冷散热结构的结构示意图;

图2为实施例1的锂电池模组相变液冷散热结构的爆炸结构示意图;

图3为实施例2的锂电池模组相变液冷散热结构的结构示意图。

图中:电池模组1,相变器件2,液冷板3,导热填充层4,结合处5。

具体实施方式

为让本领域的技术人员更加清晰直观的了解本发明,下面将结合附图,对本发明作进一步的说明。

实施例1

本实施例的一种锂电池模组相变液冷散热结构如图1-2所示的,其包括一个电池模组1,相变器件2和液冷板3;

电池模组1-1包括若干电池块,电池块排列整齐;

相变器件2设于电池模组1底部,用于给电池模组1底部通过液冷散热;相变器件2的尺寸在长度上超过电池模组1的长度,宽度与之一致;

液冷板3与相变器件2接触,具体的接触位置位于长度上相变器件2上远离电池模组1的一端,且液冷板3与电池模组1之间有间隙,不直接接触,保证电池模组1的安全性。

本实施例中,相变器件2为均热板,在其他一些实施例中,相变器件2可以是压扁热管或环路热管或其他符合要求的封装后具有相变传热功能的器件进行替换。

此外,相变器件2与电池模组1以及液冷板3之间设置有导热填充层4,导热填充层4在相变器件2与电池模组1以及液冷板3之间需要受到充分挤压,导热填充层4被充分挤压以保证相变器件2与电池模组1以及液冷板3充分接触,增加传热效果。

本实施例中,导热填充层4为导热硅脂层,在其他一些实施例中,导热填充层4可以为导热泥层或导热灌封胶层或其它具有导热性质的填充物层。而导热填充层4的长宽尺寸分别与电池模组1和液冷板3的长宽尺寸一致。

在一些其他实施例中,如应对散热结构安装环境的变化,相变器件2在与液冷板3接触的位置发生了弯折,液冷板3竖直设置后与相变器件2接触。折弯后的相变器件2在水平方向上占据的空间更小,有利于应对不同安装环境下的安装。

实施例2

如图3所示,本实施例与实施例1区别在于,相变器件2的远离电池模组1的一端插入液冷板3内部的水道中,相变器件2的一端与液冷板3的工质直接接触,在相变器件2与液冷板3壳体的结合处5通过焊接、密封胶等方法进行密封处理。此外,插入液冷板3内部水道内的相变器件2的端部具有微处理结构,以提高换热效率。微处理结构包括膨大结构或表面不规则结构等其他可以增加换热效率的结构。图中对于微处理结构未进行标示出。

上述对实施例的描述是为便于该技术领域的普通技术人员能理解和应用本发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,如相变器件的尺寸同时覆盖多个电池模组,或单个电池模组与多个整齐排列的相变器件进行贴合,或单个液冷板同时覆盖多个相变器件,或单个相变器件与多个液冷板进行配合;液冷板之间以任意形式的串联和并联进行连接。上述修改并未改变本申请技术方案的实质而不必经过创造性的劳动。因此,本发明不限于这里的实施例,本领域技术人员根据本发明的揭示,对于本发明做出的改进和修改都应该在本发明的保护范围之内。

- 一种快充型锂电池模组的散热结构及快充型锂电池模组

- 一种液冷包夹相变冷却的电池模组结构