返洗旋膜式除氧器

文献发布时间:2023-06-19 19:38:38

技术领域

本发明涉及旋膜式除氧器技术领域,具体涉及返洗旋膜式除氧器。

背景技术

旋膜式除氧器是一种新型的热力除氧装置,它较好地克服了其它类型除氧器适应能力差、除氧效率低的缺点;旋膜式除氧器的特点是:适应能力强,可在低温水、超负荷等条件下稳定运行,排汽量小,除氧效率高,溶氧稳定,运行可靠,维修方便。

现有的旋膜式除氧器在返洗过程中,淤泥量较大,容易造成旋膜组件堵塞,返洗效果差,同时现有的旋膜式除氧器通常采用Ω型填料,在运行中Ω型填料经常脱落到给水泵入口,影响安全运行。

发明内容

本发明的目的在于:为解决返洗淤泥堵塞旋膜组件,Ω型填料经常脱落到给水泵入口,影响安全运行的问题,本发明提供了返洗旋膜式除氧器。

本发明为了实现上述目的具体采用以下技术方案:

返洗旋膜式除氧器,包括除氧水箱与除氧塔,所述除氧塔包括塔体,所述塔体的顶部设置有排气口与安全阀接口,所述塔体的内部设置有旋膜组件、水篦子和填料组件,所述旋膜组件、水篦子和填料组件由上到下依次分布,所述旋膜组件能将凝结水及补充水行程旋膜,且旋转的水继续下旋形成一层翻滚的水膜裙,所述旋膜组件与水篦子之间设置有上加热蒸汽管,所述塔体的外侧设置有高加疏水口,所述高加疏水口位于上加热蒸汽管与所述水篦子之间,所述水篦子设计为五层,所述填料组件能使凝结水及补充水与二次蒸汽充分接触,加热到饱和温度并进行深度除氧,所述填料组件能防止返洗淤泥堵塞,所述填料组件位于塔体出水口位置,所述塔体的外侧开设有下加热蒸汽口,所述下加热蒸汽口位于填料组件的下方。

进一步地,所述旋膜组件包括设置在塔体内部的水室,所述塔体的两侧分别设置有凝结水口与补给水口,所述凝结水口与补给水口均与所述水室相连通,所述水室的内部设置有起膜管,所述起膜管的内壁螺旋开设有倾斜设置的喷孔。

进一步地,所述喷孔与起膜管的管壁相切且向下倾斜15°,所述喷孔轴线与起膜管轴线在水平面上的夹角为45°。

进一步地,所述水篦子采用号槽钢100×48×5.3,其间隔为80 mm,均匀分布;每层高138 mm。

进一步地,所述填料组件包括安装在塔体内部的托板,所述托板的顶部设置有填料层。

进一步地,所述托板为原除氧器Ω型填料的下托架。

进一步地,所述填料层选用1Cr18Ni9Ti不锈钢丝网,所述填料层分为十六个独立的填料块,所述填料块的缠绕密度为 130kg/m3,所述填料块为钢丝球状。

进一步地,所述填料块与塔体为接触涉圆弧部分填充有补充散料,所述补充散料选用1Cr18Ni9Ti不锈钢丝网散料。

进一步地,所述除氧水箱的左侧设置有入孔,所述除氧水箱的顶部设置有汽平衡管、通风孔与水泵回水,所述汽平衡管、通风孔与水泵回水从左往右依次分布,所述除氧水箱的右侧开设有水位计接口,所述除氧水箱的正面开设有水位计电极点接口、温度计接口与给水调节阀接口,所述水位计电极点接口、温度计接口与给水调节阀接口从由往左依次分布,所述除氧水箱的底部设置有水平衡管、放水管、强化换热装置接口与除氧出水口,所述水平衡管、放水管、强化换热装置接口与除氧出水口从左往右依次分布。

本发明的有益效果如下:

本发明,通过用不锈钢丝网填料块代替Ω型散填料,且设置在塔体出水口位置,当塔体进行返冲洗时,能有效过滤淤泥,防止淤泥堵塞设备,返洗效果好。

本发明,通过拆除原除氧器Ω型填料的上压料架,保持填料下托架不变,填料层分为十六个独立的填料块,能直接安装在原有的下托架上,且无需上压料架,方便安装和维修,同时不会落到给水泵入口,提高设备运行稳定性。

本发明,通过设置五层水篦子,使珠状传热变为膜状传热,增强传热效果和不凝结气体的扩散能力。

附图说明

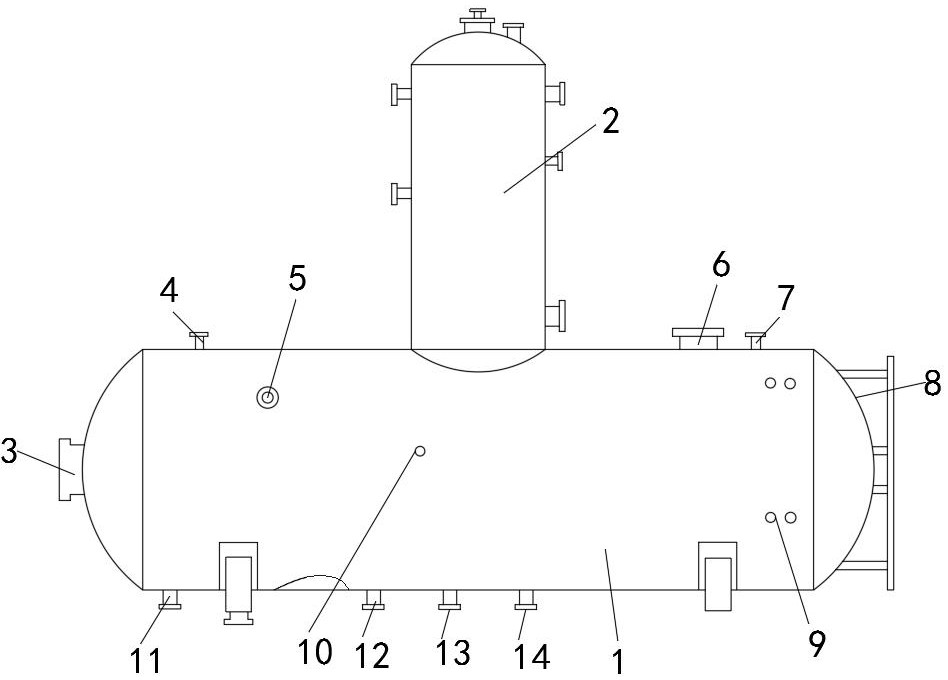

图1是本发明整体示意图;

图2是本发明除氧塔剖视示意图;

图3是本发明旋膜示意图示意图;

图4是本发明水篦子示意图;

图5是本发明填料组件剖视示意图;

图6是本发明填料组件俯视示意图;

图7是本发明图6中A部分放大示意图。

附图标记:1、除氧水箱;2、除氧塔;21、塔体;22、排气口;23、安全阀接口;24、水室;25、凝结水口;26、补给水口;27、起膜管;28、上加热蒸汽管;29、水篦子;210、高加疏水口;211、下加热蒸汽口;212、托板;213、填料层;214、补充散料;3、入孔;4、汽平衡管;5、给水调节阀接口;6、通风孔;7、水泵回水;8、水位计接口;9、水位计电极点接口;10、温度计接口;11、水平衡管;12、放水管;13、强化换热装置接口;14、除氧出水口。

实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

如图1-图7所示,返洗旋膜式除氧器,包括除氧水箱1与除氧塔2,除氧塔2包括塔体21,塔体21的顶部设置有排气口22与安全阀接口23,塔体21的内部设置有旋膜组件、水篦子29和填料组件,旋膜组件、水篦子29和填料组件由上到下依次分布,旋膜组件能将凝结水及补充水行程旋膜,且旋转的水继续下旋形成一层翻滚的水膜裙,旋膜组件与水篦子29之间设置有上加热蒸汽管28,塔体21的外侧设置有高加疏水口210,高加疏水口210位于上加热蒸汽管28与水篦子29之间,水篦子29设计为五层,填料组件能使凝结水及补充水与二次蒸汽充分接触,加热到饱和温度并进行深度除氧,填料组件能防止返洗淤泥堵塞,填料组件位于塔体21出水口位置,塔体21的外侧开设有下加热蒸汽口211,下加热蒸汽口211位于填料组件的下方。

凝结水及补充水首先进入除氧塔2内旋膜组件,在一定的水位差压下在旋膜组件中形成射流,由于旋膜组件中充满了上升的加热蒸汽,水在射流运动中便将大量的加热蒸汽吸卷进来(试验证明射流运动具有卷吸作用);在极短时间很小的行程上产生剧烈的混合加热作用,水温大幅度提高,而旋转的水沿着旋膜组件继续下旋,在旋膜组件下方形成一层翻滚的水膜裙,(水在旋转流动时的临界雷诺数下降很多即产生紊流翻滚),此时紊流状态的水传热传质效果最理想,水温达到饱和温度。氧气即被分离出来,因氧气在内孔内无法随意扩散,只能随上升的蒸汽从排气口22排向大气;然后经旋膜组件粗除氧的给水及由高加疏水口引进的疏水在水篦子29中混合进行二次分配,呈均匀淋雨状落到装到填料组件上,再进行深度除氧后才流入水箱;

同时本装置,拆除原除氧器的淋水盘结构,改为五层水篦子29,使珠状传热变为膜状传热,增强传热效果和不凝结气体的扩散能力。

如图2所示,在一些实施例中,旋膜组件包括设置在塔体21内部的水室24,塔体21的两侧分别设置有凝结水口25与补给水口26,凝结水口25与补给水口26均与水室24相连通,水室的内部设置有起膜管27,起膜管27的内壁螺旋开设有倾斜设置的喷孔。

如图3所示,在一些实施例中,喷孔与起膜管27的管壁相切且向下倾斜15°,喷孔轴线与起膜管27轴线在水平面上的夹角为45°。

通过对喷孔的上述设计,使水室24内的水体通过喷孔进入起膜管27内后沿其内壁旋转向下流动,以便于在起膜管27内壁形成高速旋转的水膜并且在起膜管27管口形成水膜裙,形成的水膜裙下落过程中与向上流动的蒸汽接触后可加快水体和蒸汽之间的热交换。

如图4所示,在一些实施例中,水篦子29采用10号槽钢100×48×5.3,其间隔为80mm,均匀分布;每层高138 mm,提高装置使用寿命。

如图5所示,在一些实施例中,填料组件包括安装在塔体21内部的托板212,托板212的顶部设置有填料层213。

如图5所示,在一些实施例中,托板212为原除氧器Ω型填料的下托架。

如图5所示,在一些实施例中,填料层选用1Cr18Ni9Ti不锈钢丝网,填料层分为十六个独立的填料块,填料块的缠绕密度为130 kg/m3,填料块为钢丝球状。

如图7所示,在一些实施例中,填料块与塔体21为接触涉圆弧部分填充有补充散料214,补充散料214选用1Cr18Ni9Ti不锈钢丝网散料。

综上所述,拆除原除氧塔2中Ω型填料的上压料架,保持填料下托架不变,用不锈钢丝网填料块代替Ω型散填料,填料层213设计高度150 mm,除氧塔内填料体积1.474 m3,选用1Cr18Ni9Ti不锈钢丝网,将填料层213分为十六个独立的填料块,方便安装和维修;为缩短大修工期,填料块缠绕密度为130 kg/m3,填料块可向填料生产厂订做,另外还需要一些不锈钢丝网散料,用于特殊位置,如塔体21与填料块没有接触的圆弧部分等;填料托板212可用原Ω填料层下托架,由于采用已包装的填料块,故无需填料上压板架,结构简单,且装置在返冲洗时,不锈钢丝网填料块,能有效过滤淤泥,防止淤泥堵塞设备,返洗效果好。

如图1所示,在一些实施例中,除氧水箱1的左侧设置有入孔3,除氧水箱1的顶部设置有汽平衡管4、通风孔6与水泵回水7,汽平衡管4、通风孔6与水泵回水7从左往右依次分布,除氧水箱1的右侧开设有水位计接口8,除氧水箱1的正面开设有水位计电极点接口9、温度计接口10与给水调节阀接口5,水位计电极点接口9、温度计接口10与给水调节阀接口5从由往左依次分布,除氧水箱1的底部设置有水平衡管11、放水管12、强化换热装置接口13与除氧出水口14,水平衡管11、放水管12、强化换热装置接口13与除氧出水口14从左往右依次分布。

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

- 深度雾化除氧双筒式旋膜器及具有该旋膜器的除氧器

- 深度雾化除氧双筒式旋膜器及具有该旋膜器的除氧器