一种集成锚索输送和钻杆夹持功能的钻孔机构

文献发布时间:2024-01-17 01:12:29

技术领域

本发明涉及掘锚机械设备技术领域,特别是涉及一种集成锚索输送和钻杆夹持功能的钻孔机构。

背景技术

煤矿开采需要在井下开掘大量巷道,保持巷道畅通与围岩稳定对煤矿建设与安全生产具有重要意义。现有技术中的巷道支护工艺多采用锚杆、锚索支护技术。在进行锚索支护时,先要通过锚杆锚索钻机的钻杆向顶板钻进深孔,之后将锚固剂、锚索送进钻孔,待锚固剂凝固后,再对锚索进行张拉、紧固,目前多数煤矿井下巷道在掘进及支护作业过程中,各种支护工序基本实现机械化施工,但支护作业过程中仍然需要大量的体力劳动去完成作业,人员安全系数相对较低,影响施工进度。并且现有煤矿井下所使用的钻机机构多数仅有钻孔功能,而当进行锚索支护时,则需要频繁更换作业设备,并人工输送锚索,操作人员劳动强度大、作业时间长、工作效率低,且作业环境差,不仅影响操作人员身体健康,极易产生疲劳,导致工作效率降低,还会使注意力下降,甚至引发安全事故,也会导致整个巷道支护作业的效率低下。

发明内容

本发明要解决的技术问题是提供一种集成锚索输送和钻杆夹持功能的钻孔机构,其其能够应用于锚杆钻车或其他掘锚机械中,可以机械化钻孔及锚固作业,机械化辅助拆卸钻杆及输送锚索,提高施工效率及安全性,从而克服现有技术的不足。

为解决上述技术问题,本发明公开有一种集成锚索输送和钻杆夹持功能的钻孔机构,其包括锚索输送装置、端部夹持机构、顶支撑油缸、滑架组件、二级推进油缸、倍速机构、框架组件、回转机构、滑块组件。

其中所述框架组件作为钻孔机构的载体部件,所述滑架组件安设于框架组件上表面,所述滑架组件与框架组件之间采用直线滑动连接,且通过二级推进油缸将驱动滑架组件相对于框架组件进行位移动作;所述锚索输送装置与端部夹持机构呈一体固定连接,所述端部夹持机构设置于框架组件一端,所述端部夹持机构与框架组件之间采用直线滑动连接,且通过顶支撑油缸将驱动端部夹持机构相对于框架组件进行位移动作;所述倍速机构设置于滑架组件内部,且所述倍速机构通过滑块组件滑动连接于滑架组件上;所述回转机构则固定连接于滑块组件,所述回转组件用于向锚杆或锚索支护作业过程提供扭矩。

作为本发明的一种改进,所述锚索输送装置包括输送轮、摆臂、输送马达、连杆、销轴、锚索输送框架以及抱紧油缸,其中所述锚索输送框架固定连接于端部夹持机构上,所述抱紧油缸的缸体固定连接于锚索输送框架,两组所述摆臂相对设置,且两组所述摆臂的一端均通过销轴铰接于抱紧油缸的伸缩杆端部;每组摆臂的中部铰接于连杆的一端,且所述连杆的另一端则铰接于锚索输送框架上;每组摆臂的另一端则安设有所述输送轮,且所述输送轮通过输送马达进行驱动;当抱紧油缸的伸缩杆缩回时,两组摆臂中位于端部的输送轮将进行相对运动,实现将锚索夹持固定,并且当输送马达驱动输送轮转动时,以实现锚索输送。

作为本发明的进一步改进,所述端部夹持机构包括夹持臂销轴、夹持臂、夹持油缸、夹持框架、顶支撑导杆以及连接件,两组平行设置的顶支撑导杆的一端均固定连接于所述夹持框架的一端面,且所述顶支撑导杆滑动连接于框架组件,两组顶支撑导杆的另一端通过连接件相对固定;两组夹持臂相对设置于夹持框架内部,且每组夹持臂的中部均通过夹持臂销轴铰接于夹持框架上,两组夹持臂的其中一端分别设有用于夹持钻杆的夹持部;所述夹持油缸安设于所述夹持臂中远离夹持部的一端,且所述夹持油缸的首部及尾部分别对应铰接连接于两组夹持臂的端部。

作为本发明的一种改进,所述滑架组件包括第一立板、第二立板、连接板、第一滑架导杆、第二滑架导杆及链条卡板,所述第一立板与第二立板相对设置,所述连接板安设于第一立板与第二立板之间,且所述连接板的两端分别垂直连接于第一立板与第二立板,所述链条卡板安设于连接板上,所述链条卡板与倍速机构相连接;两组相互平行的第一滑架导杆及两组相互平行的第二滑架导杆分别连接于第一立板与第二立板的相对端面上,所述滑块组件沿第一滑架导杆的轴向滑动设置,所述滑架组件整体则通过第二滑架导杆滑动连接至框架组件上。

作为本发明的进一步改进,所述滑块组件包括滑动块、链条压板及滑动套,所述滑动套轴向穿设于滑动块的中部,且通过滑动套与第一滑架导杆配合实现所述滑动块与第一滑架导杆直线滑动位移;所述滑动块的侧面设有用于限制滑动块移动位置的套筒挡块;所述链条压板则安设于滑动块的下表面,且所述链条压板与倍速机构连接。

作为本发明的进一步改进,所述回转机构包括钻箱、回转马达及配液块,所述钻箱的两侧分别固定连接对应第一滑架导杆上所配合的滑动块,所述钻箱内部设有传动件,所述回转马达安设于钻箱端部,且所述回转马达的驱动力通过钻箱内部的传动件传递至传动件所连接的钻杆或锚杆上;所述配液块则用于向回转马达提供液压油。

作为本发明的进一步改进,所述倍速机构包括链条、倍速油缸及导轮,所述倍速油缸的伸缩杆端部与滑架组件固定连接,且所述倍速油缸的伸缩方向平行于滑架组件位移方向;所述倍速油缸的缸体两端设有至少一对导轮,且每对导轮处于同一旋转平面;同侧导轮之间分别设有一圈链条,每个链条均包括上链条部和下链条部,所述上链条部与链条压板固定连接,所述下链条部与链条卡板固定连接。

作为本发明的进一步改进,每个倍速油缸的尾部设有张紧套及调节螺钉,每对导轮中至少一个导轮安设于所述张紧套上,所述张紧套通过调节螺钉安设于倍速油缸尾部,且通过旋拧所述调节螺钉将调整张紧套在轴向方向上的安设位置,从而实现链条张紧或松开。

作为本发明的进一步改进,所述框架组件包括框架主体、滑架导向套及顶支撑导向套,所述框架主体包括横向支撑板和端部支撑板,所述端部支撑板表面垂直焊接于横向支撑板的一端,两组滑架导向套及两组顶支撑导向套分别固定安装于框架支撑板上远离端部支撑板的一端,且两组滑架导向套分别对应滑架组件中的第二滑架导杆,两组顶支撑导向套对应端部夹持机构的顶支撑导杆;所述二级推进油缸的一端固定连接于横向支撑板,另一端则固定连接至滑架组件的第一立板或第二立板。

作为本发明的进一步改进,所述夹持框架表面设有第一顶支撑耳座,所述第一顶支撑耳座位于两组顶支撑导杆之间,且所述第一顶支撑耳座通过顶支撑油缸销轴铰接连接顶支撑油缸的首端;所述端部支撑板上设有对应连接顶支撑油缸的第二顶支撑耳座,所述顶支撑油缸的尾部通过顶支撑油缸销轴铰接连接第二顶支撑耳座。

采用这样的设计后,本发明至少具有以下优点:

本发明的钻孔机构结构简单、紧凑,且该机构同时具备夹持钻杆及锚索输送功能两种功能,在进行支护作业过程中利用同一钻孔机构即可实现钻杆拆卸与锚索输送,免去了支护作业时频繁更换作业设备的繁琐操作,该机构具有机械化钻孔、自动输送锚索、拆卸钻杆操作简单方便的优点,减轻了工人劳动强度。

附图说明

上述仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,以下结合附图与具体实施方式对本发明作进一步的详细说明。

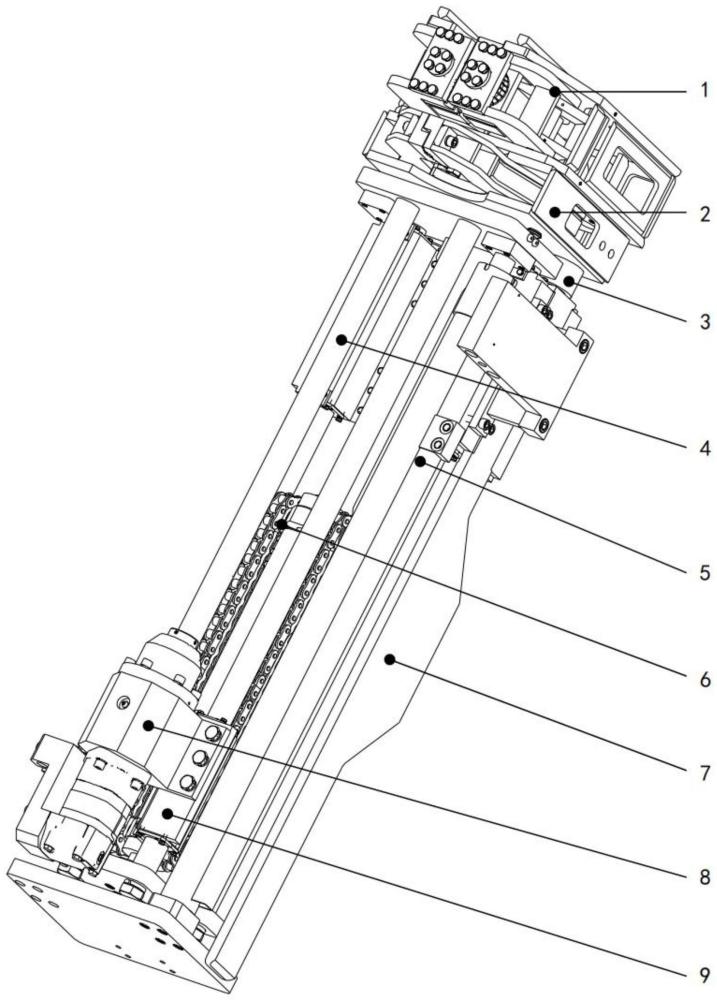

图1是本发明实施例中集成锚索输送和钻杆夹持功能的钻孔机构的结构示意图。

图2是本发明实施例中锚索输送装置的结构示意图。

图3是本发明实施例中端部夹持机构的结构示意图。

图4是本发明实施例中滑架组件的结构示意图。

图5是本发明实施例中倍速机构的结构示意图。

图6是本发明实施例中框架组件的结构示意图。

图7是本发明实施例中回转机构的结构示意图。

图8是本发明实施例中滑块组件的结构示意图。

附图中附图标记的含义:

1-锚索输送装置;101-输送轮;102-摆臂;103-输送马达;104-连杆;105-销轴;106-锚索输送框架;107-抱紧油缸;2-端部夹持机构;201-夹持臂销轴;202-夹持臂;203-夹持油缸;204-夹持框架;205-第一顶支撑耳座;206-顶支撑油缸销轴;207-顶支撑导杆;208-连接件;3-顶支撑油缸;4-滑架组件;401-第一立板;402-连接板;4031-第一滑架导杆;4032-第二滑架导杆;404-链条卡板;405-第二立板;5-二级推进油缸;6-倍速机构;601-调节螺钉;602-张紧套;603-链条;604-倍速油缸;605-导轮;7-框架组件;701-滑架导向套;702-顶支撑导向套;703-配液板;704-连接座;705-框架主体;8-回转机构;801-钻箱;802-回转马达;803-马达配液块;9-滑块组件;901-套筒挡块;902-滑动块;903-链条压板;904-滑动套。

具体实施方式

本发明中所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的部件或具有相同或类似功能的部件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个部件内部的联通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明的具体含义。

结合图1所示,本实施例中具体公开有一种集成锚索输送和钻杆夹持功能的钻孔机构,其包括锚索输送装置1、端部夹持机构2、顶支撑油缸3、滑架组件4、二级推进油缸5、倍速机构6、框架组件7、回转机构8、滑块组件9。

其中所述框架组件7作为钻孔机构的载体部件,所述滑架组件4安设于框架组件7上表面,所述滑架组件4与框架组件7之间采用直线滑动连接,且通过二级推进油缸5将驱动滑架组件4相对于框架组件7进行位移动作。

具体的,结合图4所示,所述滑架组件4包括第一立板401、第二立板405、连接板402、第一滑架导杆4031、第二滑架导杆4032及链条603卡板404,所述第一立板401与第二立板405相对设置,所述连接板402安设于第一立板401与第二立板405之间,且所述连接板402的两端分别垂直连接于第一立板401与第二立板405,本实施例中所述第一立板401、第二立板405、连接板402整体构成工字型结构,并作为主要支撑结构;所述链条603卡板404安设于连接板402上,所述链条603卡板404与倍速机构6相连接;两组相互平行的第一滑架导杆4031及两组相互平行的第二滑架导杆4032分别连接于第一立板401与第二立板405的相对端面上,本实施例中两组第一滑架导杆4031处于同一水平面,同时两组第二滑架导杆4032处于同一水平面;所述滑块组件9沿第一滑架导杆4031的轴向滑动设置,所述滑架组件4整体则通过第二滑架导杆4032滑动连接至框架组件7上。

更详细的,结合图6所示,所述框架组件7包括框架主体705、滑架导向套701及顶支撑导向套702,所述框架主体705包括横向支撑板和端部支撑板,所述端部支撑板表面垂直焊接于横向支撑板的一端,两组滑架导向套701及两组顶支撑导向套702分别固定安装于横向支撑板上远离端部支撑板的一端,且两组滑架导向套701分别对应滑架组件4中的第二滑架导杆4032,两组顶支撑导向套702对应端部夹持机构2的顶支撑导杆207。此外所述横向支撑板上远离端部支撑板的一端还设有配液块703及连接座704,所述配液块703通过连接座704固定于横向支撑板,本实施例中通过滑架导向套701及顶支撑导向套702可分别向滑架组件4及端部夹持机构2提供安装连接,同时可保持滑架组件4、端部夹持机构2分别与框架组件7相对自由滑动,从而为钻孔过程提供了多级行程。

更进一步的,本实施例中所述二级推进油缸5的一端固定连接于横向支撑板,另一端则固定连接至滑架组件4的第一立板401或第二立板405。通过二级推进油缸5伸缩动作,可驱使滑架组件4相对于框架组件7伸出或缩回,提高钻孔位移行程。

如图8所示,本实施例中所述滑块组件9包括滑动块902、链条压板903及滑动套904,所述滑动套904轴向穿设于滑动块902的中部,且通过滑动套904与第一滑架导杆4031配合实现所述滑动块902与第一滑架导杆4031直线滑动位移;所述滑动块902的侧面设有用于限制滑动块902移动位置的套筒挡块901;所述链条压板903则安设于滑动块902的下表面,且所述链条压板903与倍速机构6连接。而如图7所示,所述回转机构8包括钻箱801、回转马达802及马达配液块803,所述钻箱801的两侧分别固定连接对应第一滑架导杆4031上所配合的滑动块902,所述钻箱801内部设有传动件,所述回转马达802安设于钻箱801端部,且所述回转马达802的驱动力通过钻箱801内部的传动件传递至传动件所连接的钻杆或锚杆上;所述马达配液块803则用于向回转马达802提供液压油。

本实施例中所述滑块组件9设有两组,其分别安设于两组第一滑架导杆4031上,同时回转机构8横跨连接至两组滑块组件9上,通过滑块组件9可保证回转机构8位移过程中不会发生晃动,保持回转机构8与钻杆同轴连接,使传动更稳定,最终确保钻孔过程稳定可靠。

本实施例中为增大回转机构8的位移极限距离,所述滑架组件4内部设有倍速机构6,如图5所示,具体的,所述倍速机构6包括链条603、倍速油缸604及导轮605,所述倍速油缸604的伸缩杆端部与滑架组件4固定连接,且所述倍速油缸604的伸缩方向平行于滑架组件4位移方向;所述倍速油缸604的缸体两端设有至少一对导轮605,且每对导轮605处于同一旋转平面;同侧导轮605之间分别设有一圈链条603,每个链条603均包括上链条部和下链条部,所述上链条部与链条压板903固定连接,所述下链条部与链条603卡板404固定连接。当倍速油缸604伸缩动作时,可使滑块组件9向前或向后滑动,且滑动速度及行程为倍速油缸604动作的两倍。更进一步的,本实施例中每个倍速油缸604的尾部设有张紧套602及调节螺钉601,每对导轮605中至少一个导轮605安设于所述张紧套602上,所述张紧套602通过调节螺钉601安设于倍速油缸604尾部,且通过旋拧所述调节螺钉601将调整张紧套602在轴向方向上的安设位置,从而实现链条603张紧或松开,可便于链条603装卸以及松紧调整。

结合图1-3所示,本实施例中所述锚索输送装置1与端部夹持机构2呈一体固定连接,所述端部夹持机构2设置于框架组件7一端部,所述端部夹持机构2与框架组件7之间采用直线滑动连接,且通过顶支撑油缸3将驱动端部夹持机构2相对于框架组件7进行位移动作;所述回转机构8则固定连接于滑块组件9,所述回转组件用于向锚杆或锚索支护作业过程提供扭矩。

具体的,结合图2所示,所述锚索输送装置1包括输送轮101、摆臂102、输送马达103、连杆104、销轴105、锚索输送框架106以及抱紧油缸107,其中所述锚索输送框架106固定连接于端部夹持机构2上,所述抱紧油缸107的缸体固定连接于锚索输送框架106,两组所述摆臂102相对设置,且两组所述摆臂102的一端均通过销轴105铰接于抱紧油缸107的伸缩杆端部;每组摆臂102的中部铰接于连杆104的一端,且所述连杆104的另一端则铰接于锚索输送框架106上;每组摆臂102的另一端则安设有所述输送轮101,且所述输送轮101通过输送马达103进行驱动;当抱紧油缸107的伸缩杆缩回时,两组摆臂102中位于端部的输送轮101将进行相对运动,实现将锚索夹持固定,并且当输送马达103驱动输送轮101转动时,以实现锚索输送。

更详细的,如图3所示,所述端部夹持机构2包括夹持臂销轴201、夹持臂202、夹持油缸203、夹持框架204、顶支撑导杆207以及连接件208,两组平行设置的顶支撑导杆207的一端均固定连接于所述夹持框架204的一端面,且所述顶支撑导杆207滑动连接于框架组件7,两组顶支撑导杆207的另一端通过连接件208相对固定;两组夹持臂202相对设置于夹持框架204内部,且每组夹持臂202的中部均通过夹持臂销轴201铰接于夹持框架204上,两组夹持臂202的其中一端分别设有用于夹持钻杆的夹持部;所述夹持油缸203安设于所述夹持臂202中远离夹持部的一端,且所述夹持油缸203的首部及尾部分别对应铰接连接于两组夹持臂202的端部。

更进一步的,本实施例中在所述夹持框架204表面设有第一顶支撑耳座205,所述第一顶支撑耳座205位于两组顶支撑导杆207之间,且所述第一顶支撑耳座205通过顶支撑油缸3销轴铰接连接顶支撑油缸3的首端;所述端部支撑板上设有对应连接顶支撑油缸3的第二顶支撑耳座,所述顶支撑油缸3的尾部通过顶支撑油缸3销轴铰接连接第二顶支撑耳座,通过顶支撑油缸3伸缩动作,所述端部夹持机构2相对于框架组件7进行伸缩。

具体的,在进行钻孔作业前,控制所述抱紧油缸107伸出带动两组摆臂102向两侧摆开,从而使两组摆臂102中位于端部的输送轮101向两侧进行相对运动以保证两输送轮101间有足够空间以供钻杆通过;同样的,控制所述夹持油缸203缩回带动两组夹持臂202向两侧摆开以保证有足够空间供钻杆通过;钻孔作业完成后,首先控制所述回转机构8退回到合适位置,然后控制所述夹持油缸203伸出带动两组夹持臂202向内侧摆动夹紧钻杆,此时控制所述回转机构8反转即可完成拆卸钻杆动作;

当进行锚索输送作业时,先控制所述夹持油缸203缩回带动两组夹持臂202向两侧摆开以保证有足够的空间通过锚索,再将锚索置于两个所述输送轮101之间;控制抱紧油缸107缩回,带动两组摆臂102向内侧摆动,从而使两组摆臂102中位于端部的输送轮101向内侧进行相对运动以抱紧锚索,控制两组所述输送马达103相对转动从而带动两输送轮101相对回转即可实现锚索的输送或收回。

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,本领域技术人员利用上述揭示的技术内容做出些许简单修改、等同变化或修饰,均落在本发明的保护范围内。

- 一种多功能夹持机构

- 用于茎秆的间隙自适应夹持输送装置及柔性夹持输送方法

- 一种锚索钻杆钻孔用导向器

- 一种锚索钻杆钻孔用导向器