镍铁锰层状氧化物正极材料及其制备方法

文献发布时间:2024-01-17 01:13:28

技术领域

本发明涉及钠离子电池正极材料的技术领域,特别涉及一种表面偏析原位包覆一次颗粒粒径及体相掺杂高价金属离子的镍铁锰三元层状正极材料及其制备方法。

背景技术

锂离子电池已广泛应用于新能源汽车和储能系统等领域,极大地改变了人们的日常生活。然而,全球资源分布不均,导致锂和钴价格上涨限制了其进一步发展。由于钠离子电池与锂离子电池的工作原理相似,且地壳中含有丰富的钠资源,大大降低了制作成本,成为锂离子电池体系的一种较好的互补选择。

正极材料是制备高性能钠离子电池的关键,而层状过渡金属氧化物Na

Na

离子掺杂和表面包覆都是改善材料结构和界面稳定性的有效手段,一定程度上提高了钠离子层状正极材料的电化学性能。然而,由于钠离子固有的本征特性,基于上述两种方法对钠离子层状材料的改性研究效果仍不足以支撑其在钠离子电池中的应用。因此,开发一种工艺更加简便,电化学性能更加优异的材料改性方法,是非常值得探索的研究方向。

发明内容

本发明要解决的技术问题是提供一种镍铁锰层状氧化物正极材料及其制备方法,以达到提高材料的循环稳定性的目的。

为解决以上技术问题,根据本发明的一个方面,提供一种镍铁锰层状氧化物正极材料,其表达式为Na[Ni

根据本发明的另一方面,提供的是以上所述的镍铁锰层状氧化物正极材料的制备方法,包括:

步骤一,将含有Ni、Fe、Mn盐的第一溶液和含有M盐的第二溶液加入到反应釜中,加入碱液控制pH值为9-13并在40-70℃加热回流和搅拌,反应结束后将反应釜内的沉淀物过滤、洗涤和干燥,得到前驱体Ni

步骤二,将步骤一获得的前驱体按照化学计量比混合钠盐,在700-1000℃温度条件下焙烧10-15小时,自然冷至室温,获得所述的镍铁锰层状氧化物正极材料Na[Ni

进一步地,步骤一中,搅拌的速度为500-800r/min,反应时间为25-48 h。

进一步地,步骤一中,所述洗涤过程是反复用去离子水洗涤、抽滤等去除溶液中存在的杂质;所述干燥过程是将洗涤后的前驱体在90-120℃烘干。

进一步地,步骤一中,所述镍盐选自NiSO

进一步地,步骤一中,所述的M盐中,钨盐选自W(CH

进一步地,步骤一中,n

进一步地,步骤一中,所述碱液选自氢氧化钠(NaOH)、氨水(NH

进一步地,所述碱液的浓度为0.5-15mol/L。

进一步地,步骤二中,所述钠盐选自Na

本发明将金属元素W、Mo、Ru、Sb、Nb和Ta等掺杂到镍铁锰三元前驱体中,此外,由于此类元素具有较低的表面能和较大的离子半径,通过浓度诱导的方式可以使其在正极材料一次颗粒表面原位偏析,形成对正极颗粒的保护层,从而提高材料的循环稳定性。

附图说明

图1为本发明实施例1制备的体相掺杂与表面自包覆的正极材料的XRD图。

图2为本发明实施例1制备的体相掺杂与表面自包覆的正极材料的SEM图。

图3为本发明实施例2制备的体相掺杂与表面自包覆的正极材料的XRD图。

图4为本发明实施例2制备的体相掺杂与表面自包覆的正极材料的SEM图。

图5为本发明实施例3制备的体相掺杂与表面自包覆的正极材料的XRD图。

图6为本发明实施例4制备的体相掺杂与表面自包覆的正极材料的XRD图。

图7为本发明实施例4制备的体相掺杂与表面自包覆的正极材料的TEM图。

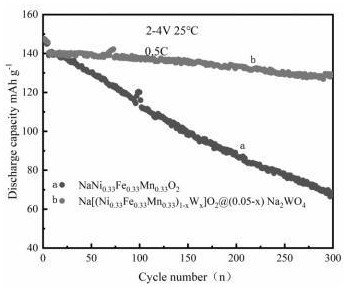

图8为本发明实施例5制备的体相掺杂与表面自包覆的正极材料的电化学循环图。

图9为本发明实施例6制备的体相掺杂与表面自包覆的正极材料的XRD图。

图10为本发明实施例7制备的体相掺杂与表面自包覆的正极材料的XRD图。

图11为本发明实施例8制备的体相掺杂与表面自包覆的正极材料的XRD图。

具体实施方式

离子掺杂和表面包覆在一定程度上可以改善材料结构和界面稳定性,提高钠离子层状正极材料的电化学性能。然而,由于钠离子固有的本征缺陷特性,采用两种方法对钠离子层状材料的改性研究效果仍不足以支撑其在钠离子电池中的应用。研究表明,一定浓度范围内的某些金属元素在掺杂进入材料前驱体后,烧结过程中,其在一次晶粒表面形成含钠复合氧化物的能垒比进入颗粒内部小,因此其倾向于在一次晶粒表面析出,自发形成包覆层。

本发明的基本构思是在在镍铁锰层状氧化物正极材料中掺杂的W、Mo、Ru、Sb、Nb或Ta元素,通过浓度诱导,在颗粒表面形成自偏析包覆层,从而提高材料的循环稳定性。

基于此,本发明一种典型的实施方式提供的镍铁锰层状氧化物正极材料,其表达式为Na[Ni

本发明另一典型的实施方式提供的是上述镍铁锰层状氧化物正极材料的制备方法,采用浓度诱导法是将掺杂有一定浓度W、Mo、Ru、Sb、Nb或Ta等元素的镍铁锰层状氧化物正极材料前驱体和钠盐焙烧后获得产品,包括以下步骤。

步骤一,将含有Ni、Fe、Mn盐的第一溶液和含有M盐的第二溶液加入到反应釜中,加入碱液控制pH值为9-13并在40-70℃加热回流和搅拌,反应结束后将反应釜内的沉淀物过滤、洗涤和干燥,得到前驱体Ni

其中,优选的搅拌的速度为500-800r/min,反应时间为25-48 h。

所述洗涤过程是反复用去离子水洗涤、抽滤等去除溶液中存在的杂质;所述干燥过程是将洗涤后的前驱体在90-120℃烘干。

所述镍盐选自NiSO

所述的M盐中,钨盐选自W(CH

Ni、Fe和Mn总物质的量与C

所述碱液选自氢氧化钠(NaOH)、氨水(NH

步骤二,将步骤一获得的前驱体按照化学计量比混合钠盐,在氧气气氛下、700-1000℃温度条件下焙烧10-15小时,自然冷至室温,获得体相掺杂与表面偏析自包覆的镍铁锰三元层状正极材料Na[Ni

其中,所述钠盐选自Na

根据理论计算及实验验证,金属元素W、Mo、Ru、Sb、Nb和Ta等在掺杂到正极材料前驱体中后,鉴于此类元素较低的表面能,结合浓度诱导机制,自发在正极颗粒一次晶粒的表面偏析包覆形成保护层。

上述方法实现一步法体相掺杂与表面原位偏析二次相包覆一次颗粒粒径,其包覆层具有厚度薄、分布均匀、原位涂覆等特点,能降低电解液对正极材料的腐蚀作用,提高其空气稳定性;同时体相掺杂可有效降低充放电过程中的结构相变,降低应力应变,减少晶粒间微裂纹的产生,两者协同对材料的循环稳定性、热稳定性和结构稳定性具有积极的作用。

下面通过一些实施例对本发明要求保护的技术方案作进一步说明。但是,实施例和对比例是用于解释本发明实施方案,并不超出本发明主题的范围,本发明保护范围不受所述实施例的限定。除非另作特殊说明,本发明中所用材料、试剂均可从本领域商业化产品中获得。

实施例1

称取适量的NiSO

随后配置10mol/L的氢氧化钠溶液以及13.5mol/L氨水,得到实验需要的碱液和氨水溶液,其中氨水作为反应的络合剂,氢氧化钠为沉淀剂。

在反应釜内,惰性气体保护下逐滴加入上述盐溶液、碱溶液、氨水溶液以及C

按照摩尔比Na:(Ni+Fe+Mn+Nb)=1.05的比例,将该前驱体与碳酸钠混合均匀,在氧气气氛中,烧结温度在950℃,烧结时间在12h,降温至室温,即可得到本发明所述的一步法体相掺杂与浓度诱导的表面偏析自包覆的正极材料Na[(Ni

图1为所制正极材料的XRD图,可知其晶体结构符合R-3m结构,说明掺杂浓度过低,无法诱导形成自包覆层,无法在XRD谱图中识别。图2为所制材料的SEM图。

实施例2

称取适量的NiSO

摩尔比加入去离子水配置成3L金属离子总浓度为2mol/L的盐溶液。配制C

随后配置10mol/L的氢氧化钠溶液以及13.5mol/L氨水,得到实验需要的碱液和氨水溶液,其中氨水作为反应的络合剂,氢氧化钠为沉淀剂。

在反应釜内,惰性气体保护下逐滴加入上述盐溶液、碱溶液、氨水溶液以及C

按照摩尔比Na:(Ni+Fe+Mn+Nb)=1.05的比例,将该前驱体与碳酸钠混合均匀,在氧气气氛中,烧结温度在950℃,烧结时间在12h,降温至室温,即可得到本发明所述的一步法体相掺杂与浓度诱导的表面偏析自包覆的正极材料Na[(Ni0.

图3为所制正极材料的XRD图,可知其晶体结构符合R-3m六方晶系与NaNbO

实施例3

称取适量的NiSO

随后配置10mol/L的氢氧化钠溶液以及13.5mol/L氨水,得到实验需要的碱液和氨水溶液,其中氨水作为反应的络合剂,氢氧化钠为沉淀剂。

在反应釜内,惰性气体保护下逐滴加入上述盐溶液、碱溶液、氨水溶液以及H

按照摩尔比Na:(Ni+Fe+Mn+W)=1.05的比例,将该前驱体与碳酸钠混合均匀,在氧气气氛中,烧结温度在900℃,烧结时间在15h,降温至室温,即可得到本发明所述的一步法体相掺杂与浓度诱导的表面偏析自包覆的正极材料Na[(Ni

图5为所制正极材料的XRD图,可知其晶体结构符合R-3m结构,说明掺杂浓度过低,无法诱导形成自包覆层,无法在XRD谱图中识别。

实施例4

称取适量的NiSO

随后配置10mol/L的氢氧化钠溶液以及13.5mol/L氨水,得到实验需要的碱液和氨水溶液,其中氨水作为反应的络合剂,氢氧化钠为沉淀剂。

在反应釜内,惰性气体保护下逐滴加入上述盐溶液、碱溶液、氨水溶液以及H

按照摩尔比Na:(Ni+Fe+Mn+W)=1.05的比例,将该前驱体与碳酸钠混合均匀,在氧气气氛中,烧结温度在900℃,烧结时间在15h,降温至室温,即可得到本发明所述的一步法体相掺杂与浓度诱导的表面偏析自包覆的正极材料Na[(Ni

图6为所制正极材料的XRD图,可知其晶体结构符合R-3m六方晶系与Na

实施例5

称取适量的NiSO

随后配置10mol/L的氢氧化钠溶液以及13.5mol/L氨水,得到实验需要的碱液和氨水溶液,其中氨水作为反应的络合剂,氢氧化钠为沉淀剂。

在反应釜内,惰性气体保护下逐滴加入上述盐溶液、碱溶液、氨水溶液以及H

按照摩尔比Na:(Ni+Fe+Mn+W)=1.05的比例,将该前驱体与碳酸钠混合均匀,在氧气气氛中,烧结温度在900℃,烧结时间在15h,降温至室温,即可得到本发明所述的一步法体相掺杂与浓度诱导的表面偏析自包覆的正极材料Na[(Ni

图8为所制一步法体相掺杂与浓度诱导的表面偏析自包覆材料与原始材料的电化学循环图,可以看出一步法体相掺杂与浓度诱导的表面偏析自包覆材料的循环稳定性明显优于原始材料的循环稳定性。

实施例6

称取一定量的NiSO

随后将去离子水与氢氧化钠混合配置10mol/L的氢氧化钠溶液,并用去离子水与氨水配置成13.5mol/L氨水,得到实验需要的碱液和氨水溶液,其中氢氧化钠为沉淀剂,氨水作为反应的络合剂。

在反应釜内,惰性气体N

按照摩尔比Na:(Ni+Fe+Mn+Mo)=1.05的比例,将该前驱体与碳酸钠混合均匀,在氧气气氛中,烧结温度在900℃,烧结时间在15h,降温至室温,即可得到本发明所述的浓度诱导的体相掺杂并且一次颗粒表面自包覆的正极材料Na[(Ni0.

图9为所制正极材料的XRD图,可知其晶体结构符合R-3m六方晶系与Na

实施例7

称取一定量的NiSO

随后将去离子水与氢氧化钠混合配置10mol/L的氢氧化钠溶液,并用去离子水与氨水配置成13.5mol/L氨水,得到实验需要的碱液和氨水溶液,其中氢氧化钠为沉淀剂,氨水作为反应的络合剂。

在反应釜内,惰性气体N

按照摩尔比Na:(Ni+Fe+Mn+ Ru)=1.05的比例,将该前驱体与碳酸钠混合均匀,在氧气气氛中,烧结温度在900℃,烧结时间在15h,降温至室温,即可得到本发明所述的浓度诱导的体相掺杂并且一次颗粒表面自包覆的正极材料Na[(Ni0.

图10为所制正极材料的XRD图,可知其晶体结构符合R-3m六方晶系与Na

实施例8

称取一定量的NiSO

随后将去离子水与氢氧化钠混合配置10mol/L的氢氧化钠溶液,并用去离子水与氨水配置成13.5mol/L氨水,得到实验需要的碱液和氨水溶液,其中氢氧化钠为沉淀剂,氨水作为反应的络合剂。

在反应釜内,惰性气体N

按照摩尔比Na:(Ni+Fe+Mn+Sb)=1.05的比例,将该前驱体与碳酸钠混合均匀,在氧气气氛中,烧结温度在900℃,烧结时间在15h,降温至室温,即可得到本发明所述的浓度诱导的体相掺杂并且一次颗粒表面自包覆的正极材料Na[(Ni0.

图11为所制正极材料的XRD图,可知其晶体结构符合R-3m六方晶系与NaSbO

- 一种钙钛矿型氧化物包覆高镍层状氧化物锂电正极材料及其制备方法

- 一种钨离子掺杂型高镍层状氧化物锂电正极材料及其制备方法

- 一种层状富锂锰镍钴氧化物正极材料制备方法

- 一种层状锂镍锰钴氧复合氧化物正极材料及其制备方法