一种新掘巷道穿越风氧化带采空区的多级注浆加固工艺

文献发布时间:2024-01-17 01:20:32

技术领域

本发明属于采矿技术领域,涉及一种新掘巷道穿越风氧化带采空区的多级注浆加固工艺。

背景技术

公开该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

在埋深较浅的煤矿区,特定的自然环境以及不规范的开采行为,容易导致煤层出现不同程度的风氧化情况。前期的不规范开采在地下遗留了许多分布混乱、严重垮塌的老采空区,里面被掉落碎石填充,分布不均,稳定性差。且此类老采空区的围岩具有明显的风氧化特征,围岩松软破碎,岩层遇水易崩解、膨胀、泥化,抗压强度、粘结力与摩擦角显著降低。许多矿区为延长矿井服务年限、提高矿井经济效益,开始进入风氧化区进行开采,开采对象为被归类为“表外储量”的风氧化带煤层。当开采风氧化带煤层的矿井新巷道通过垮塌严重、风氧化现象严重的老采空区时,会对矿井的生产安全、生产效率和经济效益产生不利影响。

现有的采空区加固方案,主要采用采空区破碎围岩注浆改性,并结合锚网索联合支护的方式,或采用注浆改性+架棚支护的方式。但当穿越受风氧化带影响的老采空区的新巷道长度较大时,使用大量高强度锚杆、锚索与金属支架导致支护成本增加,施工效率降低。同时,实际工程已经表明,锚杆、锚索对风氧化影响严重的松散岩体的实际锚固效果并不理想,无法满足所需要的支护强度。此外,现有的采空区注浆方式多局限在加固新巷道周围一定范围内的围岩强度,无法适用于大面积受强风氧化带影响的老采空区。

因此,有必要开发一种低成本、高效率、施工简易、专门针对穿越受风氧化带严重影响的采空区的矿井新巷道的注浆加固工艺与施工方法。

发明内容

本发明的目的是提供一种新掘巷道穿越风氧化带采空区的多级注浆加固工艺,克服现有的过采空区巷道加固方案在风氧化带区域下加固效果不足的问题。

为了实现上述目的,本发明的技术方案包括:

第一方面,一种新掘巷道穿越风氧化带采空区的多级注浆加固工艺,具体步骤如下。

步骤一,确定老采空区的范围与围岩破碎情况,分析确定老采空区的风氧化程度。

步骤二,在巷道掘进工作面入口处施工注浆挡墙,在采空区设计巷道上部预埋注浆管及返浆管,注浆管与返浆管的上管口位于同一水平面。

步骤三,第一次注浆,注浆浆液为水泥粉煤灰浆,水泥与粉煤灰的掺入比例为1:1,水固比为1:1,待第一次注浆浆液高度面刚好完全淹没掉采空区掉落煤矸时停止注浆。

步骤四,第二次注浆,注浆浆液为水泥粉煤灰浆,水泥与粉煤灰的掺入比例为3:7,水固比为1:1,注浆至采空区顶部预埋的返浆管返浆后停止注浆。

步骤五,第三次注浆,注浆浆液为水泥+水玻璃双液浆,采用钻孔注浆方式对采空区内掉落煤矸进行注浆,钻孔方向随深度向巷道四周扩张,孔深根据现场分段掘进距离确定,倾斜度一般与水平方向呈7°~45°夹角,具体根据现场实际工况确定,每次注浆扩散半径控制在注浆孔周围3.5m左右,钻孔间距小于3.5m,每米巷道注浆量控制为3.2t水泥左右。

第三次注浆完成后,开始掘进新巷道。

步骤六,第四次注浆,注浆浆液为水泥粉煤灰浆,水泥与粉煤灰的掺入比例为3:7,水固比为1:1,主要在巷道掘进、架棚结束后钻孔对高冒区进行注浆,注浆至采空区顶板揭顶为止。

优选的,步骤二中,所述注浆管与返浆管的上管口预布置在采空区掉落煤矸的高点,和距巷道设计顶板标高上5~6m位置处。

优选的,步骤三中,水泥单液浆为硅酸盐水泥、普通等级粉煤灰与水混合而成的浆液。

优选的,步骤四、六中,水泥粉煤灰浆硅酸盐水泥、普通等级粉煤灰与水混合而成的浆液。

优选的,步骤五中,水泥+水玻璃双液浆为:水泥浆液与水玻璃混合而成的浆液,水泥浆液由硅酸盐水泥与水混合而成。

优选的,步骤五使用的水泥标号不低于于步骤三、四、六中使用的水泥标号,进一步优选的,步骤五使用32.5级或42.5级或的袋装普通硅酸盐水泥,步骤三、四、六使用32.5级普通硅酸盐水泥;

水玻璃浓度不低于40°Be′(波美度)。

优选的,所述步骤四、步骤五采用注浆孔直径为40-60mm,步骤六采用注浆孔直径为25-45mm。

优选的,所述步骤三、步骤四注浆压力为3.0~5.0MPa,步骤五、步骤六注浆压力为8.0~10.0Mpa。

优选的,所述第三次注浆结束后,开始掘进新巷道,设计的新巷道穿越受强风氧化带影响的老采空区宜采用拱形巷道,中风氧化带宜采用梯形巷道,弱风氧化带应根据穿越采空区范围以及巷道使用年限与用途选择梯形或矩形巷道。

第二方面,应用上述新掘巷道穿越风氧化带采空区的多级注浆加固工艺的施工方法。

正式施工前,按施工时使用的水泥、粉煤灰,在试验室进行浆液配合比试验,试验内容应包括每立方米浆液干料含量、浆液浓度、初凝和终凝时间、结石率、抗压强度等。

施工时,采用上述新开掘巷道所穿越的老采空区的加固工艺。

注浆施工过程中对水泥按照批次每200t检测化验一次,灌注所用浆液按每消耗400m

本发明的有益效果为:

1.本发明提供的新掘巷道穿越风氧化带采空区的多级注浆加固工艺,使用不同成分的注浆浆液,多次注浆,通过巷道全断面不同深度范围的浆液扩散及空隙充填的方法,提高了巷道整体强度。对风氧化影响严重的松散岩体的实际锚固效果好,对大面积受强风氧化带影响的采空区的巷道的加固治理效果尤为显著。

2.本发明提供的新掘巷道穿越风氧化带采空区的多级注浆加固工艺中,第一次注浆填充采空区掉落碎石的间隙,使得整个采空区掉落碎石凝结成为一个实心整体;第二次注浆防止水及空气从上方浸入深部围岩;第三次注浆对采空区内掉落煤矸进行进一步加固,确保可以快速进行掘进施工;第四次注浆扩大了围岩加固范围,多级加固,保证了新掘巷道可长期稳定地投入使用。

3.本发明提供的新掘巷道穿越风氧化带采空区的多级注浆加固工艺较少使用锚杆、锚索与金属支架,成本低、效率高、施工简易。

附图说明

构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

图1为本发明具体实施方式的流程图;

图2为本发明具体实施方式中未注浆示意图;

图3为本发明具体实施方式中第一次注浆示意图;

图4为本发明具体实施方式中第二次注浆示意图;

图5为本发明具体实施方式中第三次注浆示意图;

图6为本发明具体实施方式中第四次注浆示意图。

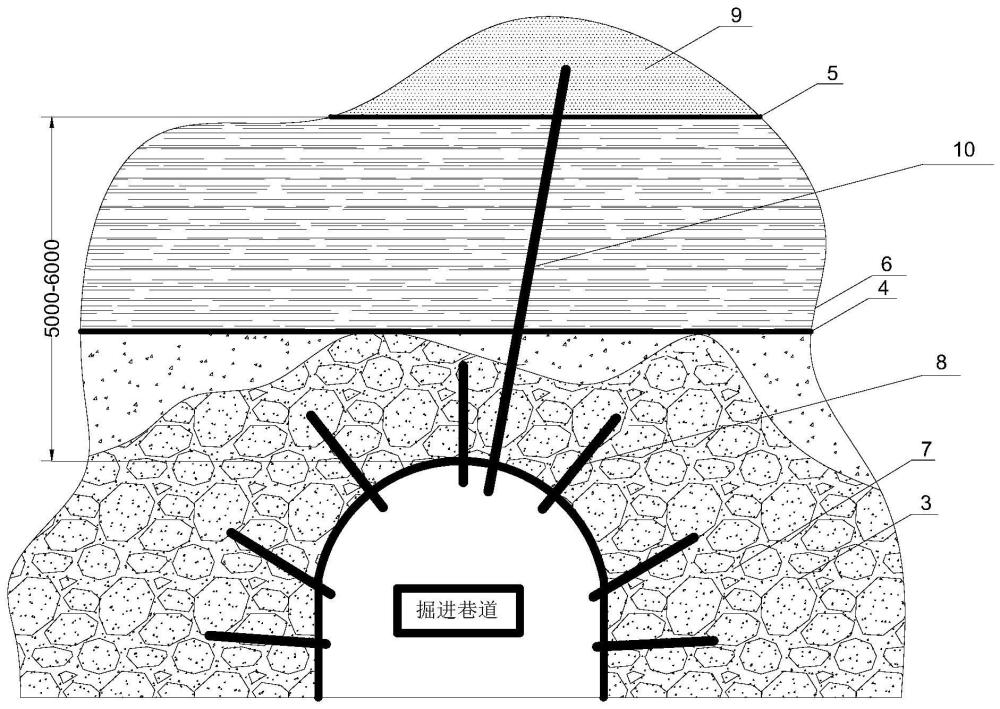

图中:1-1、预埋注浆管一;1-2、预埋注浆管二;2-1、预埋返浆管一;2-2、预埋返浆管二;3、采空区掉落煤矸;4、第一次注浆浆液高度面;5、第二次注浆浆液高度面;6、风氧化带采空区围岩;7、第三次注浆范围;8、第三次注浆所用注浆管;9、第四次注浆范围;10、第四次注浆所用注浆管。

具体实施方式

应该指出,以下详细说明都是示例性的,旨在对本发明提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同含义。

需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本发明的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

结合图1中的流程图,对本发明的实施例做详细的阐述:

步骤一,确定老采空区的范围与围岩破碎情况,分析确定老采空区的风氧化程度。

根据矿井地表与井下钻孔勘测、无线电波透视探测并结合原有水文地质资料确定老采空区的范围与围岩破碎情况;对风氧化带采空区围岩6进行钻孔岩样岩石物理力学性质测试,结合X射线衍射试验与扫描电子显微镜进行围岩矿物成分与微观结构分析确定老采空区的风氧化程度。

步骤二,在巷道掘进工作面入口处施工注浆挡墙,用以保证注浆效果,避免注浆材料流入开挖的巷道内部,造成浪费。

注浆挡墙可由规格为240×110×53mm的红砖为材料构筑,也可采用现场碎石为材料砌筑,挡墙缝隙处用浆液充填严密,注浆挡墙厚度为1~1.5m,宽度及高度根据采空区导洞及老巷道高度确定。

如图2中,施工注浆挡墙时,在采空区预埋注浆管一1-1及返浆管一2-1,其上管口位于采空区掉落煤矸3的高点,处同一水平面;图中“预掘进巷道”表示区域范围,还未实际掘进,注浆管一1-1与返浆管一2-1的下管口开设于图中巷道掘进工作的端面上。

如图4中,在采空区设计巷道上部预埋注浆管二1-2及返浆管二2-2,注浆管二1-2与返浆管二2-2的上管口位于采空区设计巷道上部5~6米处,下管口开设于图中巷道掘进工作的端面上。

注浆管及返浆管采用壁厚4mm规格φ110mm×4000mmPVC管路,并且用管箍连接牢靠。

注浆管及返浆管的数量视风氧化带采空区范围以及注浆量的多少而定:采空区范围大,注浆量多,则注浆管与返浆管的数量也要多。

预埋的所有管路用规格100mm×100mm×4000mm长方木做支撑,用8#铁丝绑接扎实,防止管路倾倒,最后用编织袋装满矸石和沙子将注浆管及返水管压住固定位置,防止注浆期间管路漂浮起来。

步骤三,第一次注浆,注浆浆液为水泥单液浆,水泥与粉煤灰的掺入比例为1:1,水固比为1:1(即1m

第一次注浆将风氧化带采空区掉落碎石黏结并填充其中间隙,水泥单液浆具有更好的流动性,充分粘结碎石,使得整个采空区掉落碎石凝结成为一个实心整体,水泥单液浆灌入较大裂隙中,改变裂隙附近围岩的受力状态,使其由二向变为三向应力状态,,强度得到初步提升。

步骤四,第一次注浆24h后进行第二次注浆,第二次注浆前进行浆液配比调整,注浆浆液为水泥粉煤灰浆,水泥与粉煤灰的掺入比例为3:7,水固比为1:1(即1m

第二次注浆增加新开掘巷道顶板上部强度,有效封堵水流通道,形成隔绝层,防止水及空气从上方浸入深部围岩。

步骤五,第二次注浆24h后进行第三次注浆,第三次注浆前对第二次浆液配比调整,确定各项参数后进行第三次注浆,注浆浆液为水泥+水玻璃双液浆,水泥采用32.5级袋装普通硅酸盐水泥,水玻璃浓度不低于40°Be′(波美度),注浆压力为8.0~10.0Mpa,如图5所示,采用钻孔注浆方式对采空区内掉落煤矸进行注浆,钻孔方向随深度向巷道四周扩张,倾斜深入,第三次注浆所用注浆管8的注浆孔直径为40-60mm,注浆扩散半径控制在3.5m左右,每米巷道注浆量控制为3.2t水泥左右,第三次注浆范围7(图5中虚线)能够包围预掘进巷道范围。

第三次注浆为局部加固,使用钻孔注浆的方式,在多个位置注浆,弥合之前大范围注浆未能封闭的缝隙加固效果更好,注浆压力为8.0~10.0Mpa,能够使流动性稍差的浆液顺利注浆,采用等级更高的水泥,能够在第一次注浆的基础上对巷道周围的掉落煤矸进一步进行局部重点加固,确保可以快速进行掘进施工,使加固工艺的成本低,操作简单。

第三次注浆完成后,开始掘进完整的新巷道,掘进的新巷道图中表示为“掘进巷道”。

步骤六,第三次注浆结束后,等浆液固结3~4天后进行第四次注浆,注浆浆液为水泥粉煤灰浆,水泥与粉煤灰的掺入比例为3:7,水固比为1:1(即1m

如图6所示,主要在巷道掘进、架棚结束后钻孔对高冒区进行注浆,采用钻孔注浆,注浆孔直径为25-45mm,注浆压力为8.0~10.0Mpa,第四次注浆范围9至采空区顶板为止。

第四次注浆由于注浆距离长,由下向上注浆的阻力大,则注浆压力为8.0~10.0Mpa,扩大了围岩加固范围,形成顶板加固层,参与到巷道的二次平衡过程中。

进一步的,所述第三次注浆结束后,设计巷道穿越受强风氧化带影响的老采空区宜采用拱形巷道,中风氧化带宜采用梯形巷道,弱风氧化带应根据穿越采空区范围以及巷道使用年限与用途选择梯形或矩形巷道。

正式施工前,应按施工时使用的水泥、粉煤灰,在具备试验资质的试验室进行浆液配合比试验,试验内容应包括每立方米浆液干料含量、浆液浓度、初凝和终凝时间、结石率、抗压强度等。

进一步的,所述注浆施工过程中应对水泥按照批次每200t检测化验一次,灌注所用浆液按每消耗400m

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种穿越顶煤采空区巷道顶帮围岩注浆加固方法

- 一种小导孔注浆加固煤层气井穿越采空区的施工方法