一种基于等效理论的棱柱式燃料组件的温度计算方法及装置

文献发布时间:2024-01-17 01:27:33

技术领域

本发明涉及反应堆堆芯热工水力设计领域,具体涉及一种基于等效理论的棱柱式燃料组件的温度计算方法及装置。

背景技术

典型的六棱柱型燃料组件如图1所示,燃料通道和冷却剂通道分开布置在基体中,燃料棒布置在燃料通道中,燃料棒和燃料通道形状为圆柱体,燃料棒直径略小于燃料通道,通道的入口和出口封闭,燃料棒与燃料通道之间的气隙封装一些气体;冷却剂通道为圆管通道,冷却剂自入口流入,自出口流出。六棱柱型燃料组件的燃料通道和冷却剂通道的布置方式有一定规律,六棱柱型燃料组件的结构单元如图2所示,当燃料通道位于中心位置时,由两个冷却剂孔道冷却一个燃料棒,当冷却剂通道位于中心位置时,由一个冷却剂通道冷却两个燃料棒。

为了计算六棱柱型燃料组件的基体温度和燃料棒温度,目前有两种方法。一种是使用三维分析软件,根据组件的几何形状、燃料通道和冷却剂通道的实际位置建立组件的详细模型,然后进行网格划分,进而计算整个组件的温度分布,该方法极易受到用户效应的影响,不同的网格划分方式可能得到差异较大的结果。另外一种方法是将带有燃料棒的组件基体当做均匀发热的释热体,利用冷却剂通道的分布规律,采用近似解析解的方式计算释热体的最大温度,该方法不能很好的区分燃料组件基体的温度和燃料棒的温度。

发明内容

本发明所要解决的技术问题是针对现有技术中存在的上述不足,提供一种简单且有效计算燃料组件基体温度和燃料温度的基于等效理论的棱柱式燃料组件的温度计算方法,还相应提供一种实现该方法的基于等效理论的棱柱式燃料组件的温度计算装置。

解决本发明技术问题所采用的技术方案是:

本发明提供一种基于等效理论的棱柱式燃料组件的温度计算方法,包括:

将棱柱式燃料组件的结构单元的几何中心部分等效为第一圆柱模型,根据结构单元内燃料通道和冷却剂通道的布置规律,将结构单元的几何边缘部分等效为N个第二圆柱模型,其中,N为自然数,并根据结构单元内燃料通道和冷却剂通道的布置规律,确定第一圆柱模型和第二圆柱模型之一为燃料棒传热模型,另一为冷却剂传热模型,所述燃料棒传热模型包括燃料棒和套设于燃料棒外的第一基体环,燃料棒和第一基体环之间具有间隙,第一基体环的外壁面具有第一边界,所述冷却剂传热模型包括第二基体环,第二基体环围合的空间形成冷却剂通道,第二基体环的外壁面具有第二边界,

针对燃料棒传热模型建立燃料棒传热方程,针对冷却剂传热模型建立冷却剂传热方程,设定第一边界和第二边界的温度相等,且根据结构单元内燃料通道和冷却剂通道的布置规律,确定第一边界的输出热流与第二边界的输入热流的对应关系,

根据结构单元的结构尺寸,确定燃料棒传热模型和冷却剂传热模型的结构尺寸,

获取结构单元的冷却剂通道壁面温度和燃料棒体积释热率,对燃料棒传热方程和冷却剂传热方程进行耦合求解,得到所述结构单元的温度分布。

可选地,所述根据结构单元的结构尺寸,确定燃料棒传热模型和冷却剂传热模型的结构尺寸,具体包括:

获取设定的冷却剂通道壁面温度和燃料棒体积释热率所对应的结构单元的实际温度分布,

获取多个冷却剂传热模型中第二基体环占结构单元基体的比例f1,针对每一f1,根据所述结构单元内燃料通道和冷却剂通道的布置规律和f1计算燃料棒传热模型中第一基体环占结构单元基体的比例f2,并根据结构单元的结构尺寸和f1计算冷却剂传热模型的半径R1,根据结构单元的结构尺寸和f2计算燃料棒传热模型的半径R2;或,获取燃料棒传热模型中第一基体环占结构单元基体的比例f2,针对每一f2,根据所述结构单元内燃料通道和冷却剂通道的布置规律和f2计算冷却剂传热模型中第二基体环占结构单元基体的比例f1,并根据结构单元的结构尺寸和f1计算冷却剂传热模型的半径R1,根据结构单元的结构尺寸和f2计算燃料棒传热模型的半径R2,

针对每一f1以及与之对应的R1和R2,通过所述燃料棒传热方程和冷却剂传热方程进行耦合求解,得到设定的冷却剂通道壁面温度和燃料棒体积释热率所对应的结构单元的计算温度分布,

从计算所得的多个结构单元的计算温度分布中选取与结构单元的实际温度分布最接近的计算温度分布,将其所对应的R1和R2,分为作为冷却剂传热模型和燃料棒传热模型的最终半径。

可选地,根据结构单元内燃料通道和冷却剂通道的布置规律,将结构单元的几何边缘部分等效为N个第二圆柱模型,具体包括:

根据结构单元内燃料通道和冷却剂通道的布置规律,确定结构单元内燃料通道和冷却剂通道个数的比例A,或棱柱式堆芯内冷却剂通道和燃料通道个数的比例B,选取A和B中的自然数作为N,将结构单元的几何边缘部分等效为N个第二圆柱模型。

可选地,根据结构单元内燃料通道和冷却剂通道的布置规律,确定第一圆柱模型和第二圆柱模型之一为燃料棒传热模型,另一为冷却剂传热模型,具体包括:

根据结构单元内燃料通道和冷却剂通道的布置规律,当结构单元的燃料通道位于中心位置时,确定第一圆柱模型为燃料棒传热模型,第二圆柱模型为冷却剂传热模型,当结构单元的冷却剂通道位于中心位置时,确定第一圆柱模型为冷却剂传热模型,第二圆柱模型为燃料棒传热模型。

可选地,根据结构单元内燃料通道和冷却剂通道的布置规律,确定第一边界的输出热流与第二边界的输入热流的对应关系,具体包括:

当结构单元的燃料通道位于中心位置时,确定第一边界的输出热流J1与第二边界的输入热流J2的对应关系为:J1=N×J2;

当结构单元的冷却剂通道位于中心位置时,确定第一边界的输出热流J1与第二边界的输入热流J2的对应关系为:J1=J2/N。

可选地,所述棱柱式燃料组件为六棱柱式燃料组件,所述N为2。

本发明还提供一种基于等效理论的棱柱式燃料组件的温度计算装置,包括:

等效建模模块,用于将棱柱式燃料组件的结构单元的几何中心部分等效为第一圆柱模型,且根据结构单元内燃料通道和冷却剂通道的布置规律,将结构单元的几何边缘部分等效为N个第二圆柱模型,其中,N为自然数,并根据结构单元内燃料通道和冷却剂通道的布置规律,确定第一圆柱模型和第二圆柱模型之一为燃料棒传热模型,另一为冷却剂传热模型,所述燃料棒传热模型包括燃料棒和套设于燃料棒外的第一基体环,燃料棒和第一基体环之间具有间隙,第一基体环的外壁面具有第一边界,所述冷却剂传热模型包括第二基体环,第二基体环围合的空间形成冷却剂通道,第二基体环的外壁面具有第二边界,

传热方程建立模块,用于针对燃料棒传热模型建立燃料棒传热方程,针对冷却剂传热模型建立冷却剂传热方程,并设定第一边界和第二边界的温度相等,且根据结构单元内燃料通道和冷却剂通道的布置规律,确定第一边界的输出热流与第二边界的输入热流的对应关系,

模型尺寸确定模块,用于根据结构单元的结构尺寸,分别确定燃料棒传热模型和冷却剂传热模型的结构尺寸,

计算模块,获取结构单元的冷却剂通道壁面温度和燃料棒体积释热率,对燃料棒传热方程和冷却剂传热方程进行耦合求解,得到所述结构单元的温度分布。

可选地,所述模型尺寸确定模块包括获取模块、参数计算模块、求解模块和选取模块,

所述模型尺寸确定模块根据结构单元的结构尺寸,确定燃料棒传热模型和冷却剂传热模型的结构尺寸,具体包括:

获取模块获取设定的冷却剂通道壁面温度和燃料棒体积释热率所对应的结构单元的实际温度分布,

参数计算模块获取多个冷却剂传热模型中第二基体环占结构单元基体的比例f1,针对每一f1,根据所述结构单元内燃料通道和冷却剂通道的布置规律和f1计算燃料棒传热模型中第一基体环占结构单元基体的比例f2,并根据结构单元的结构尺寸和f1计算冷却剂传热模型的半径R1,根据结构单元的结构尺寸和f2计算燃料棒传热模型的半径R2;或,获取燃料棒传热模型中第一基体环占结构单元基体的比例f2,针对每一f2,根据所述结构单元内燃料通道和冷却剂通道的布置规律和f2计算冷却剂传热模型中第二基体环占结构单元基体的比例f1,并根据结构单元的结构尺寸和f1计算冷却剂传热模型的半径R1,根据结构单元的结构尺寸和f2计算燃料棒传热模型的半径R2,

求解模块针对每一f1以及与之对应的R1和R2,通过所述燃料棒传热方程和冷却剂传热方程进行耦合求解,得到设定的冷却剂通道壁面温度和燃料棒体积释热率所对应的结构单元的计算温度分布,

选取模块从计算所得的多个结构单元的计算温度分布中选取与结构单元的实际温度分布最接近的计算温度分布,将其所对应的R1和R2,分为作为冷却剂传热模型和燃料棒传热模型的最终半径。

可选地,所述等效建模模块根据结构单元内燃料通道和冷却剂通道的布置规律,将结构单元的几何边缘部分等效为N个第二圆柱模型,具体包括:

根据结构单元内燃料通道和冷却剂通道的布置规律,确定结构单元内燃料通道和冷却剂通道个数的比例A,或棱柱式堆芯内冷却剂通道和燃料通道个数的比例B,选取A和B中的自然数作为N,将结构单元的几何边缘部分等效为N个第二圆柱模型。

可选地,所述等效建模模块根据结构单元内燃料通道和冷却剂通道的布置规律,确定第一圆柱模型和第二圆柱模型之一为燃料棒传热模型,另一为冷却剂传热模型,具体包括:

根据结构单元内燃料通道和冷却剂通道的布置规律,当结构单元的燃料通道位于中心位置时,确定第一圆柱模型为燃料棒传热模型,第二圆柱模型为冷却剂传热模型,当结构单元的冷却剂通道位于中心位置时,确定第一圆柱模型为冷却剂传热模型,第二圆柱模型为燃料棒传热模型。

可选地,所述等效建模模块根据结构单元内燃料通道和冷却剂通道的布置规律,确定第一边界的输出热流与第二边界的输入热流的对应关系,具体包括:

当结构单元的燃料通道位于中心位置时,确定第一边界的输出热流J1与第二边界的输入热流J2的对应关系为:J1=N×J2;

当结构单元的冷却剂通道位于中心位置时,确定第一边界的输出热流J1与第二边界的输入热流J2的对应关系为:J1=J2/N。

可选地,所述棱柱式燃料组件为六棱柱式燃料组件,所述N为2。

本发明中,通过将棱柱式燃料组件的结构单元等效为以燃料棒为中心的传热模型和以冷却剂为中心的传热模型(燃料棒传热模型和冷却剂传热模型的数量由结构单元内燃料棒和冷却剂通道的数量来确定),对二者分别建立传热方程,并通过边界层的热流来耦合求解,两个传热模型耦合求解时,两者最外层边界上温度一样,从燃料棒传热模型表面传出的热的二分之一(或两倍)作为冷却剂传热模型的热流输入,从而利用解析解的方式得到了组件内基体的最高温度和燃料棒的最高温度。实践表明,本发明提供的等效理论求解方法简单有效,等效模型计算所得的温度与真值(经过验证的计算值或实验值)偏差很小。

附图说明

图1为典型的六棱柱式燃料组件的横截面示意图;

图2为六棱柱式燃料组件的其中一个结构单元的横截面示意图;

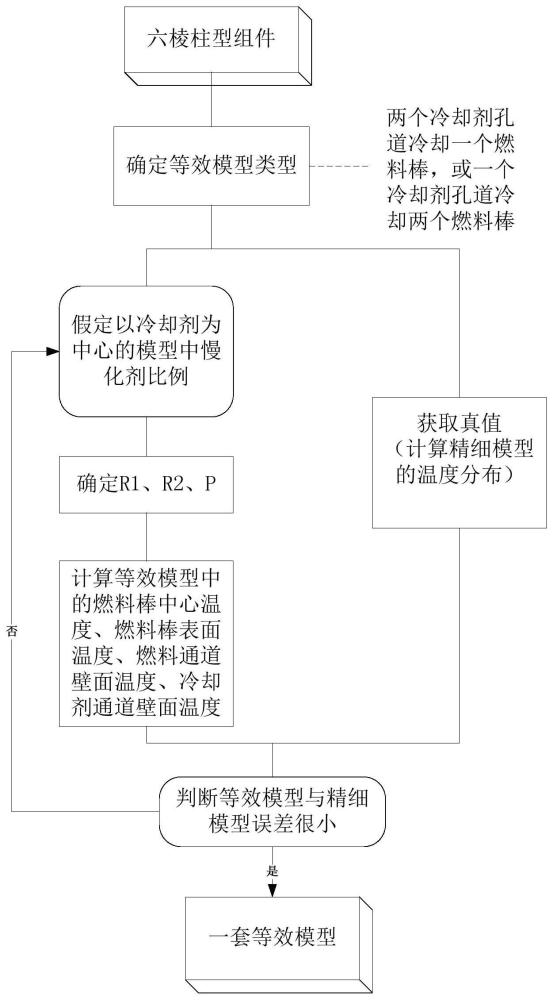

图3为本发明实施例1提供的基于等效理论的棱柱式燃料组件的温度计算方法的流程图;

图4为将六棱柱式燃料组件的结构单元等效为燃料棒传热模型和冷却剂传热模型的示意图;

图5为本发明实施例1计算所得的六棱柱式燃料组件温度与真值的对比图。

具体实施方式

下面将结合本发明中的附图,对发明中的技术方案进行清楚、完整的描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明的范围。

在本发明的描述中,需要说明的是,属于“上”等指示方位或位置关系是基于附图所示的方位或者位置关系,仅是为了便于和简化描述,而并不是指示或者暗示所指的装置或者元件必须设有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

在本发明的描述中,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或者暗示相对重要性。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“连接”、“设置”、“安装”、“固定”等应做广义理解,例如可以是固定连接也可以是可拆卸地连接,或者一体地连接;可以是直接相连,也可以是通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

本发明提供一种基于等效理论的棱柱式燃料组件的温度计算方法,包括:

将结构单元的几何中心部分等效为第一圆柱模型,根据结构单元内燃料通道和冷却剂通道的布置规律,将结构单元的几何边缘部分等效为N个第二圆柱模型,其中,N为自然数,并根据结构单元内燃料通道和冷却剂通道的布置规律,确定第一圆柱模型和第二圆柱模型之一为燃料棒传热模型,另一为冷却剂传热模型,所述燃料棒传热模型包括燃料棒和套设于燃料棒外的第一基体环,燃料棒和第一基体环之间具有间隙,第一基体环的外壁面具有第一边界,所述冷却剂传热模型包括第二基体环,第二基体环围合的空间形成冷却剂通道,第二基体环的外壁面具有第二边界,

针对燃料棒传热模型建立燃料棒传热方程,针对冷却剂传热模型建立冷却剂传热方程,设定第一边界和第二边界的温度相等,且根据结构单元内燃料通道和冷却剂通道的布置规律,确定第一边界的输出热流与第二边界的输入热流的对应关系,

根据结构单元的结构尺寸,确定燃料棒传热模型和冷却剂传热模型的结构尺寸,

获取结构单元的冷却剂通道壁面温度和燃料棒体积释热率,对燃料棒传热方程和冷却剂传热方程进行耦合求解,得到所述结构单元的温度分布。

本发明还提供一种基于等效理论的棱柱式燃料组件的温度计算装置,包括:

等效建模模块,用于将结构单元的几何中心部分等效为第一圆柱模型,且根据结构单元内燃料通道和冷却剂通道的布置规律,将结构单元的几何边缘部分等效为N个第二圆柱模型,其中,N为自然数,并根据结构单元内燃料通道和冷却剂通道的布置规律,确定第一圆柱模型和第二圆柱模型之一为燃料棒传热模型,另一为冷却剂传热模型,所述燃料棒传热模型包括燃料棒和套设于燃料棒外的第一基体环,燃料棒和第一基体环之间具有间隙,第一基体环的外壁面具有第一边界,所述冷却剂传热模型包括第二基体环,第二基体环围合的空间形成冷却剂通道,第二基体环的外壁面具有第二边界,

传热方程建立模块,用于针对燃料棒传热模型建立燃料棒传热方程,针对冷却剂传热模型建立冷却剂传热方程,并设定第一边界和第二边界的温度相等,且根据结构单元内燃料通道和冷却剂通道的布置规律,确定第一边界的输出热流与第二边界的输入热流的对应关系,

模型尺寸确定模块,用于根据结构单元的结构尺寸,分别确定燃料棒传热模型和冷却剂传热模型的结构尺寸,

计算模块,获取结构单元的冷却剂通道壁面温度和燃料棒体积释热率,对燃料棒传热方程和冷却剂传热方程进行耦合求解,得到所述结构单元的温度分布。

实施例1:

如图3所示,本实施例提供一种基于等效理论的棱柱式燃料组件的温度计算方法,包括:

将结构单元的几何中心部分等效为第一圆柱模型,根据结构单元内燃料通道和冷却剂通道的布置规律,将结构单元的几何边缘部分等效为N个第二圆柱模型,其中,N为自然数,并根据结构单元内燃料通道和冷却剂通道的布置规律,确定第一圆柱模型和第二圆柱模型之一为燃料棒传热模型,另一为冷却剂传热模型,所述燃料棒传热模型包括燃料棒和套设于燃料棒外的第一基体环,燃料棒和第一基体环之间具有间隙,第一基体环的外壁面具有第一边界,所述冷却剂传热模型包括第二基体环,第二基体环围合的空间形成冷却剂通道,第二基体环的外壁面具有第二边界,

针对燃料棒传热模型建立燃料棒传热方程,针对冷却剂传热模型建立冷却剂传热方程,设定第一边界和第二边界的温度相等,且根据结构单元内燃料通道和冷却剂通道的布置规律,确定第一边界的输出热流与第二边界的输入热流的对应关系,

根据结构单元的结构尺寸,确定燃料棒传热模型和冷却剂传热模型的结构尺寸,

获取结构单元的冷却剂通道壁面温度和燃料棒体积释热率,对燃料棒传热方程和冷却剂传热方程进行耦合求解,得到所述结构单元的温度分布。

综上,本发明通过将棱柱式燃料组件的结构单元等效为以燃料棒为中心的传热模型和以冷却剂为中心的传热模型(燃料棒传热模型和冷却剂传热模型的数量由结构单元内燃料棒和冷却剂通道的数量来确定),对二者分别建立传热方程,并通过边界层的热流来耦合求解,两个传热模型耦合求解时,两者最外层边界上温度一样,从燃料棒传热模型表面传出的热的二分之一(或两倍)作为冷却剂传热模型的热流输入,从而利用解析解的方式得到了组件内基体的最高温度和燃料棒的最高温度。实践表明,本发明提供的等效理论求解方法简单有效,等效模型计算所得的温度与真值(经过验证的计算值或实验值)偏差很小。

本实施例中,所述根据结构单元的结构尺寸,确定燃料棒传热模型和冷却剂传热模型的结构尺寸,具体包括:

获取设定的冷却剂通道壁面温度和燃料棒体积释热率所对应的结构单元的实际温度分布,

获取多个冷却剂传热模型中第二基体环占结构单元基体的比例f1,针对每一f1,根据所述结构单元内燃料通道和冷却剂通道的布置规律和f1计算燃料棒传热模型中第一基体环占结构单元基体的比例f2,并根据结构单元的结构尺寸和f1计算冷却剂传热模型的半径R1,根据结构单元的结构尺寸和f2计算燃料棒传热模型的半径R2;或,获取燃料棒传热模型中第一基体环占结构单元基体的比例f2,针对每一f2,根据所述结构单元内燃料通道和冷却剂通道的布置规律和f2计算冷却剂传热模型中第二基体环占结构单元基体的比例f1,并根据结构单元的结构尺寸和f1计算冷却剂传热模型的半径R1,根据结构单元的结构尺寸和f2计算燃料棒传热模型的半径R2,

针对每一f1以及与之对应的R1和R2,通过所述燃料棒传热方程和冷却剂传热方程进行耦合求解,得到设定的冷却剂通道壁面温度和燃料棒体积释热率所对应的结构单元的计算温度分布,

从计算所得的多个结构单元的计算温度分布中选取与结构单元的实际温度分布最接近的计算温度分布,将其所对应的R1和R2,分为作为冷却剂传热模型和燃料棒传热模型的最终半径。

具体地,多个f1或多个f2可以是最小值为0,最大值为1的等差数列,公差可以根据具体情况选择,如0.1。

此外,还可以选取与结构单元的实际温度分布前后最接近的两组计算温度分布,再通过设置间隔为0.01的多个f1或多个f2,重复上述步骤,以求得到精确的与结构单元的实际温度分布最接近的计算温度分布,及相应的R1和R2。

本实施例中,根据结构单元内燃料通道和冷却剂通道的布置规律,将结构单元的几何边缘部分等效为N个第二圆柱模型,具体包括:

根据结构单元内燃料通道和冷却剂通道的布置规律,确定结构单元内燃料通道和冷却剂通道个数的比例A,或棱柱式堆芯内冷却剂通道和燃料通道个数的比例B,选取A和B中的自然数作为N,将结构单元的几何边缘部分等效为N个第二圆柱模型。

本实施例中,根据结构单元内燃料通道和冷却剂通道的布置规律,确定第一圆柱模型和第二圆柱模型之一为燃料棒传热模型,另一为冷却剂传热模型,具体包括:

根据结构单元内燃料通道和冷却剂通道的布置规律,当结构单元的燃料通道位于中心位置时,确定第一圆柱模型为燃料棒传热模型,第二圆柱模型为冷却剂传热模型,当结构单元的冷却剂通道位于中心位置时,确定第一圆柱模型为冷却剂传热模型,第二圆柱模型为燃料棒传热模型。

本实施例中,根据结构单元内燃料通道和冷却剂通道的布置规律,确定第一边界的输出热流与第二边界的输入热流的对应关系,具体包括:

当结构单元的燃料通道位于中心位置时,确定第一边界的输出热流J1与第二边界的输入热流J2的对应关系为:J1=N×J2;

当结构单元的冷却剂通道位于中心位置时,确定第一边界的输出热流J1与第二边界的输入热流J2的对应关系为:J1=J2/N。

本实施例中,所述棱柱式燃料组件为六棱柱式燃料组件,所述N为2。

图1为典型的六棱柱式燃料组件的横截面图,其具有六个结构单元,每一结构单元均是以燃料通道为中心的六棱柱结构,如图2所示,该结构单元可以看成是平均两个冷却剂孔道冷却一个燃料棒。另一六棱柱式燃料组件的结构单元是以冷却剂通道为中心的六棱柱结构,该结构单元可以看成是平均两个燃料棒由一个冷却孔道冷却。以下以图2的结构单元为例详细阐述本发明的温度计算过程:

第一步:确定棱柱型组件横截面上包含燃料通道和冷却剂通道的典型结构,根据典型结构确定等效模型类型,确定燃料棒为中心的等效传热模型和以冷却剂通道为中心的等效传热模型,该实例中每个典型结构都可以等效为两个冷却剂通道等效传热模型和一个燃料棒通道等效传热模型。

对应的模型可以近似的用图4所示的模型来等效,即求解以燃料棒为中心的等效传热模型和两个以冷却剂为中心的等效传热模型,二者通过边界层的热流来耦合。图中,1为燃料棒,2为燃料棒与燃料棒通道之间的间隙,3为第一基体(即燃料棒传热模型的基体),4为第一边界(即燃料棒传热模型的基体边界),5为冷却剂通道,6为第二基体(即冷却剂传热模型的基体),7为第二边界(即冷却剂传热模型的基体边界)。

第二步:针对图4中的燃料棒为中心的等效传热模型和冷却剂为中心的等效传热模型分别建立传热方程,两个传热模型联合求解时,两者最外层边界上温度一样,从燃料棒传热模型表面传出的热的二分之一(或两倍)作为冷却剂传热模型的热流输入。假设两个模型的半径分别为R1和R2,则两个半径需满足如下方程:

式中R1为燃料棒为中心的等效传热模型的外半径,R2为冷却剂为中心的等效传热模型的外半径,a为六边形边长,S为六边形的面积,六边形为棱柱型组件横截面上包含燃料通道和冷却剂通道的典型结构,见图2,其顶点为冷却剂通道的中心(或燃料通道的中心)。其中P为某个可调节常数,以保证燃料整个模型的温度分布与实验结果(或精细求解结果)符合。

在耦合求解时注意原结构单元中两个冷却剂孔道冷却一个燃料棒(或者一个冷却剂孔道冷却两个燃料棒,具体由组件内燃料通道和冷却剂通道的布置规律决定)。假设流出燃料棒传热模型中的面流为j,则流入以冷却剂为中心传热模型的面流为0.5j(或2j)。

第三步:等效传热模型中燃料棒通道的半径及冷却剂通道的半径与原型一致,确定两种等效传热模型的外半径。确定过程如下,首先遍历所有冷却剂通道等效传热模型中基体材料占典型结构基体材料的比例为f(从0到1,间隔为0.1),则每个冷却剂通道等效传热模型中的基体材料占典型结构基体材料的比例为f/2,根据基体材料和冷却剂通道的横截面积即可确定冷却剂通道等效传热模型的外半径R1;每个燃料棒通道等效传热模型中基体材料占典型结构集体材料的比例为(1-f)/1,根据集体材料和燃料通道的横截面积即可确定燃料通道等效传热模型的外半径R2;

对于每一个比例f,给定冷却剂通道壁面温度,给定燃料棒体积释热率,根据能量守恒定律确定边界传热量j,则每个以燃料棒为中心的等效传热模型传热量为j,以冷却剂通道为中心的等效传热模型传热量为j/2,根据R1和R2确定燃料通道壁面温度、燃料棒表面温度和燃料棒中心温度,最终得到与f对应的11组温度值;

将计算得到的温度值与真值(经过验证的计算值或实验值)进行对比,选择与真值最接近的2组相邻数据,相邻的f值为fa和fb;

在fa和fb之间进一步遍历f(间隔为0.01),计算得到与f对应的R1、R2及燃料通道壁面温度、燃料棒表面温度、燃料中心温度,再一次将温度值与真值对比,选择与真值最接近的1组数据,作为最终筛选组,该组的f、R1、R2值保留下来,记为f-best,R1-best,R2-best。

计算过程如下:

结构单元中基体(石墨慢化剂)的横截面积S

设冷却剂传热模型中石墨慢化剂占结构单元中所有慢化剂的比例为f

燃料棒传热模型中石墨慢化剂的面积为

燃料棒传热模型中慢化剂的外半径为

冷却剂传热模型中慢化剂的外半径为

外半径之和与六边形边长的比值为

P为衡量等效模型最有用的参数。冷却剂通道壁面温度为

冷却剂传热模型石墨表面温度为

冷却剂传热模型石墨平均温度为

燃料通道壁面温度为

燃料棒表面温度为

燃料棒中心温度为

燃料棒传热模型石墨平均温度为

结构单元中所有石墨慢化剂的平均温度为

燃料棒平均温度为

其中参量定义如表1所示:

本模型参数如表2所示:

表2

冷却剂传热模型中石墨慢化剂占结构单元中石墨慢化剂的比例分别取0,0.1,0.2,0.3,0.4,0.5,0.6,0.7,0.8,0.9,1.0。根据上文公式分别计算R1、R2以及燃料组件温度结果如表3所示。

表3

与经过验证的温度(使用三维分析软件进行精细建模的计算结果)比较,发现冷却剂单元中石墨比例为0.8和0.9时,计算结果更接近,因此选择更精细的范围,最终得到最合适的值,如表4所示。

表4

第四步:整个堆芯不同的位置上,由于冷却剂温度和热源的传热量不同,因而冷却剂通道壁面温度也不同,将保留下来的R1-best,R2-best,P-best用于整个堆芯,计算不同位置的燃料通道壁面温度、燃料棒表面温度和燃料中心温度。

以下给出一种两个冷却剂通道冷却一个燃料棒通道的等效实例。

燃料通道半径为1.362cm,燃料棒与燃料通道壁面之间的气体间隙为0.012cm,气体间隙壁面的辐射系数为0.8,冷却剂通道半径为0.4cm,燃料棒中心与冷却剂通道中心距离为2.77cm(即六边形的边长)。等效模型中的R1取1.575cm,R2取1.390cm,P取1.070。等效模型计算所得的温度与真值(经过验证的计算值或实验值)偏差很小,见图5。

实施例2:

本实施例提供一种实现实施例1方法的基于等效理论的棱柱式燃料组件的温度计算装置,包括:

等效建模模块,用于将结构单元的几何中心部分等效为第一圆柱模型,且根据结构单元内燃料通道和冷却剂通道的布置规律,将结构单元的几何边缘部分等效为N个第二圆柱模型,其中,N为自然数,并根据结构单元内燃料通道和冷却剂通道的布置规律,确定第一圆柱模型和第二圆柱模型之一为燃料棒传热模型,另一为冷却剂传热模型,所述燃料棒传热模型包括燃料棒和套设于燃料棒外的第一基体环,燃料棒和第一基体环之间具有间隙,第一基体环的外壁面具有第一边界,所述冷却剂传热模型包括第二基体环,第二基体环围合的空间形成冷却剂通道,第二基体环的外壁面具有第二边界,

传热方程建立模块,用于针对燃料棒传热模型建立燃料棒传热方程,针对冷却剂传热模型建立冷却剂传热方程,并设定第一边界和第二边界的温度相等,且根据结构单元内燃料通道和冷却剂通道的布置规律,确定第一边界的输出热流与第二边界的输入热流的对应关系,

模型尺寸确定模块,用于根据结构单元的结构尺寸,分别确定燃料棒传热模型和冷却剂传热模型的结构尺寸,

计算模块,获取结构单元的冷却剂通道壁面温度和燃料棒体积释热率,对燃料棒传热方程和冷却剂传热方程进行耦合求解,得到所述结构单元的温度分布。

本实施例中,所述模型尺寸确定模块包括获取模块、参数计算模块、求解模块和选取模块,

所述模型尺寸确定模块根据结构单元的结构尺寸,确定燃料棒传热模型和冷却剂传热模型的结构尺寸,具体包括:

获取模块获取设定的冷却剂通道壁面温度和燃料棒体积释热率所对应的结构单元的实际温度分布,

参数计算模块获取多个冷却剂传热模型中第二基体环占结构单元基体的比例f1,针对每一f1,根据所述结构单元内燃料通道和冷却剂通道的布置规律和f1计算燃料棒传热模型中第一基体环占结构单元基体的比例f2,并根据结构单元的结构尺寸和f1计算冷却剂传热模型的半径R1,根据结构单元的结构尺寸和f2计算燃料棒传热模型的半径R2;或,获取燃料棒传热模型中第一基体环占结构单元基体的比例f2,针对每一f2,根据所述结构单元内燃料通道和冷却剂通道的布置规律和f2计算冷却剂传热模型中第二基体环占结构单元基体的比例f1,并根据结构单元的结构尺寸和f1计算冷却剂传热模型的半径R1,根据结构单元的结构尺寸和f2计算燃料棒传热模型的半径R2,

求解模块针对每一f1以及与之对应的R1和R2,通过所述燃料棒传热方程和冷却剂传热方程进行耦合求解,得到设定的冷却剂通道壁面温度和燃料棒体积释热率所对应的结构单元的计算温度分布,

选取模块从计算所得的多个结构单元的计算温度分布中选取与结构单元的实际温度分布最接近的计算温度分布,将其所对应的R1和R2,分为作为冷却剂传热模型和燃料棒传热模型的最终半径。

本实施例中,所述等效建模模块根据结构单元内燃料通道和冷却剂通道的布置规律,将结构单元的几何边缘部分等效为N个第二圆柱模型,具体包括:

根据结构单元内燃料通道和冷却剂通道的布置规律,确定结构单元内燃料通道和冷却剂通道个数的比例A,或棱柱式堆芯内冷却剂通道和燃料通道个数的比例B,选取A和B中的自然数作为N,将结构单元的几何边缘部分等效为N个第二圆柱模型。

本实施例中,所述等效建模模块根据结构单元内燃料通道和冷却剂通道的布置规律,确定第一圆柱模型和第二圆柱模型之一为燃料棒传热模型,另一为冷却剂传热模型,具体包括:

根据结构单元内燃料通道和冷却剂通道的布置规律,当结构单元的燃料通道位于中心位置时,确定第一圆柱模型为燃料棒传热模型,第二圆柱模型为冷却剂传热模型,当结构单元的冷却剂通道位于中心位置时,确定第一圆柱模型为冷却剂传热模型,第二圆柱模型为燃料棒传热模型。

本实施例中,所述等效建模模块根据结构单元内燃料通道和冷却剂通道的布置规律,确定第一边界的输出热流与第二边界的输入热流的对应关系,具体包括:

当结构单元的燃料通道位于中心位置时,确定第一边界的输出热流J1与第二边界的输入热流J2的对应关系为:J1=N×J2;

当结构单元的冷却剂通道位于中心位置时,确定第一边界的输出热流J1与第二边界的输入热流J2的对应关系为:J1=J2/N。

本实施例中,所述棱柱式燃料组件为六棱柱式燃料组件,所述N为2。

可以理解的是,以上实施方式仅仅是为了说明本发明的原理而采用的示例性实施方式,然而本发明并不局限于此。对于本领域内的普通技术人员而言,在不脱离本发明的精神和实质的情况下,可以做出各种变型和改进,这些变型和改进也视为本发明的保护范围。

- 一种基于等效容积测量的核燃料组件内部变形检测装置

- 一种温度调节组件及其温度调节装置

- 一种基于组件单位晶格的棱柱型燃料组件温度计算方法及装置

- 一种基于等效几何理论的用于研究堆的共振计算方法