一种高分子基动态双离子配位共轭链段的二维功能材料及其制备方法与应用

文献发布时间:2024-01-17 01:28:27

技术领域

本发明属于锂硫电池技术领域,具体涉及一种高分子基动态双离子配位共轭链段的二维功能材料及其制备方法与应用。

背景技术

传统锂离子电池的由于其有限的比容量限制了下一代储能器件的发展。相反,经历了特征结构演变或多相氧化还原反应的转化电极材料超越了插层电极材料的容量限制,有望实现高能量密度电池体系。通过将金属锂负极与构建的锂硫(Li-S)电池配对,硫和锂发生分步氧化还原反应,生成可溶性多硫化锂(LiPSs),进而生成固态硫化锂(Li

针对上述硫氧化还原动力学迟滞的问题,人们提出了许多电催化剂来加速反应动力学和调节多相氧化还原反应,包括过渡金属化合物、杂原子掺杂碳及其复合物。尽管取得了一定的成就,但设计合理的电催化剂来调节硫氧化还原反应独特的电化学特性却很少被重视。Li-S电池中的硫氧化还原反应同时涉及非均相和均相过程。固体S

基于以上考虑,将非均相和均相过程进行协同调控是综合提升工作Li-S电池电化学性能的合理策略。具体来说,电催化活性位点不仅可以有效地集成到导电基底上,为非均相过程提供电催化功能,而且可以表现出移动性,将电催化功能扩展到均相过程的体相电解液。然而,对于具有固定电催化活性位点的硫氧化还原反应,常规电催化剂的电催化功能有限,电催化活性不理想,特别是在高硫负载和贫电解液L-S电池中面临着大量的硫衍生物。此外,固定的电催化活性位点容易被沉积的绝缘体S

发明内容

为解决上述问题,本发明提供了动态双离子配位策略,在二维材料表面原位生长共轭链段聚合物,并通过一端含-SH、一端含-COOH的中间体,-COOH与共轭链段上的-NH发生缩合反应,-SH与两性离子的C=C发生巯基-烯点击化学反应,成功在二维材料表面生长柔性电子通路并富含两性离子官能团的聚合物链段。具有优异导电性的基底材料与柔性共轭链段结合,保证了活性位点的基本流动性,为均相电催化功能提供快速的转化效率。柔性电子通路与两性离子官能团零距离结合,保证高效的多硫化物转化。此外,由于-SO

本发明的技术方案如下:

一种高分子基动态双离子配位共轭链段的二维功能材料,包括分子链上接枝两性离子官能团的共轭链段聚合物和作为共轭链段生长基底的二维材料。

所述的二维材料为表面改性石墨烯、MXene材料中的一种或两种以上混合。

所述的MXene材料是指过渡金属碳化物、过渡金属氮化物或过渡金属碳氮化物衍生的二维层状材料,具体是指一类具有M

所述的表面改性石墨烯是指通过化学或物理处理,在石墨烯表面修饰官能团得到的产物;例如氧化石墨烯、羧基化石墨烯等,可以是其中一种或两种以上混合。

所述的分子链上接枝两性离子官能团的共轭链段聚合物是指在通过共轭单体聚合得到共轭链段,并借助中间体在共轭链段上接枝两性离子小分子得到的聚合物。

所述的共轭单体是吡咯。

所述的两性离子小分子为3-[N,N-二甲基-[2-(2-甲基丙-2-烯酰氧基)乙基]铵]丙烷-1-磺酸内盐、3-(1-乙烯基-3-咪唑基)丙烷磺酸盐、3-[[2-(甲基丙烯酰氧)乙基]二甲基铵]丙酸酯中的一种或两种以上混合。

所说的中间体为一端为-SH、一端为-COOH的小分子,如巯基乙酸、半胱氨酸、巯基丙酸、二巯基丁二酸、硫代乙醇酸、2-巯基-3-吡啶甲酸、巯基-三聚乙二醇-羧酸中的一种或两种以上混合。

上述高分子基具有柔性共轭双离子配位动态摆动作用的二维功能材料的制备方法,具体步骤如下:

步骤(1)、二维材料通过超声均匀分散于溶剂中,获得溶液A。

步骤(2)、将共轭单体和引发剂APS分别超声溶解于溶剂中,获得溶液B和C。

步骤(3)、溶液A与溶液B混合,得到混合溶液E,保存在4-10℃;在连续搅拌下,将溶液C滴加到混合溶液E中,得到混合溶液F;将混合溶液F在4-10℃下搅拌24h以上;过滤后的固体用水洗涤3-5次,乙醇洗涤3-5次,50-75℃过夜干燥。

步骤(4)、将中间体溶于溶剂中,获得中间体溶液,然后加入SOCl

步骤(5)、将步骤(3)得到的固体与三乙胺、溶剂混合,超声30-90min,形成均匀悬浮液;连续搅拌的条件下,将步骤(4)得的溶液D逐步滴加到悬浮液中;将得到的混合物在50-120℃下持续搅拌12-36h,然后自然冷却至室温;产物经过抽滤后,在溶剂中超声分散洗涤3-5次,再用乙醇洗涤2-5次,然后在50-75℃下干燥过夜,得到成功接枝巯基的产物。

步骤(6)、依次将步骤(5)获得的产物与两性离子小分子、溶剂、AlBN充分混合,超声脱气10-30min,在50-100℃与氮气气氛下搅拌15h-20h;将产物用去离子水、甲醇洗涤去除残留两性离子小分子,然后在50-100℃下真空干燥4-12h,获得高分子基具有柔性共轭双离子配位动态摆动作用的二维功能材料。

所述的步骤(2)、(4)、(5)、(6)中的溶剂为水、无水乙醇、丙酮、DMF、NMP中的一种或两种以上混合。

所述的步骤(1)中,溶液A的浓度为1-20mg mL

所述的步骤(2)中,溶液B的浓度为0.5-6mg mL

所述的步骤(3)中,混合溶液E中二维材料与共轭单体的质量比为0.5-10,混合溶液F中共轭单体与引发剂APS质量比为0.5-10。

所述的步骤(4)中,中间体溶液的浓度为5-20mg mL

所述的步骤(5)中,步骤(3)得到固体加入的量相对于溶剂的浓度为2-8mg mL

所述的步骤(6)中,成功接枝巯基的产物的量相对于溶剂的浓度为2-10mg mL

上述高分子基动态双离子配位共轭链段的二维功能材料应用于锂硫电池正极,可以作为核心能源应用在新能源汽车、通信装置、笔记本电脑等电子产品。

本发明的有益效果:

(1)本发明提出动态共轭双离子配位策略,在二维材料表面原位生长共轭链段聚合物,成功在二维材料表面生长柔性电子通路并富含两性离子官能团的聚合物链段;富含两性离子官能团的柔性共轭链段与基底二维纳米材料的结合,兼顾均相与非均相,保证活性位点的流动性,为均相电催化功能提供快速的转化效率;从而高效加速多硫化物转化,抑制穿梭效应,提高锂硫电池的循环寿命、比容量与循环稳定性。

(2)通过中间体将两性离子官能团接枝在共轭链段上,实现活性位点与电子通路零距离结合,多硫化物转化效率提高。

(3)富含亲锂位点-SO

附图说明

图1为本发明的石墨烯-共轭双离子链段的扫描电镜图;

图2为本发明实施例1和实施例2中的羧基化石墨烯/石墨烯-共轭双离子链段的电化学性能图(循环)。

图3为本发明实施例3和实施例7中的Ti

图4为本发明实施例5中的氧化石墨烯-共轭双离子链段电化学性能图(倍率)。

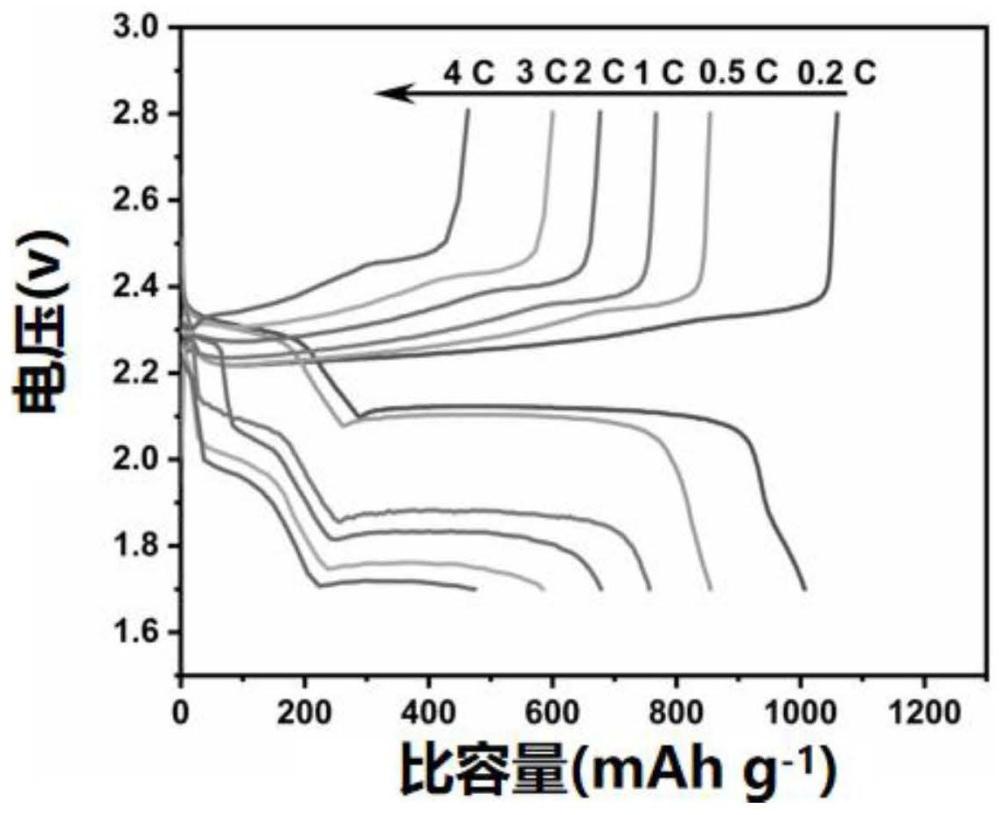

图5为本发明实施例5中的氧化石墨烯-共轭双离子链段充电平台曲线(电压-比容量)。

具体实施方式

以下结合附图和技术方案,进一步说明本发明的具体实施方式。

以下实施例中制备不同的二维功能材料,并将其作为锂硫电池正极材料制备对应的锂硫电池。

实施例1:

(1)将400mg的单层石墨烯分散于20mL NMP中,超声30min形成均匀的悬浮液。

(2)将300mg吡咯和375mg APS分别溶解于50和25mL去离子水中。

(3)将得到的石墨烯悬浮液与吡咯溶液混合,保存在4℃。在连续搅拌下,将APS溶液滴加到上述混合溶液中。将所得混合物在4℃下连续搅拌24h。过滤后用水洗涤3次,乙醇洗涤3次,并置于50℃条件下过夜干燥。

(4)100mg巯基丙酸溶于5mL DMF中,加入50mg SOCl

(5)将120mg步骤(3)得到的最终固体与120mg三乙胺、15mL DMF混合,超声90min,形成均匀悬浮液。连续搅拌情况下,将步骤(4)得到的最终溶液滴加到悬浮液中。在50℃下持续搅拌12h,然后自然冷却至室温。产物经过抽滤后,用DMF洗涤3次,再用乙醇洗涤2次。在50℃下干燥过夜,得到成功接枝巯基的产物。

(6)依次将200mg步骤(5)中成功接枝巯基的产物、100mg 3-[N,N-二甲基-[2-(2-甲基丙-2-烯酰氧基)乙基]铵]丙烷-1-磺酸内盐、20mL去离子水和AlBN 1wt%混合完全。然后超声脱气10min,在50℃和氮气气氛下保持15h。将产物用DMF、去离子水和甲醇分别洗涤3次去除残留单体,然后在50℃真空干燥4h。得到高分子基具有柔性共轭双离子配位动态摆动作用的二维功能材料。

(7)采取简单的熔融扩散法,将所得到的二维功能材料与硫粉以1:3的质量比混合均匀,155℃加热12h。

(8)将得到的粉末研磨均匀,按照粉末:导电剂:粘结剂为7:2:1的比例下进行研磨,加入适量的NMP进行辅助研磨,形成均匀分散的浆料,再把这些浆料在铝箔上进行涂敷,在真空状态下烘干。

(9)将上一步骤中的铝箔进行铳片形成电极片,电极片和锂金属片组装为CR2032型的扣式电池,测试电化学性能。电解液是1.0M LiTFSI in DOL:DME=1:1Vol%with2.0%LiNO

实施例2:

(1)将25mg的羧基化石墨烯分散于25mL NMP中,超声30min形成均匀的悬浮液。

(2)将25mg吡咯和37.5mg APS分别溶解于50和25mL去离子水中。

(3)将得到的石墨烯悬浮液与吡咯溶液混合,保存在10℃。在连续搅拌下,将APS溶液滴加到上述混合溶液中。将所得混合物在10℃下连续搅拌24h。过滤后用水洗涤5次,乙醇洗涤5次,并置于75℃条件下过夜干燥。

(4)25mg半胱氨酸溶于5mL DMF中,加入25mg SOCl2,超声60min。然后,加入25mgDMAP,超声30min。

(5)将30mg步骤(3)得到的最终固体与30mg三乙胺、15mL DMF混合,超声90min,形成均匀悬浮液。连续搅拌情况下,将步骤(4)得到的最终溶液滴加到悬浮液中。在120℃下持续搅拌36h,然后自然冷却至室温。产物经过抽滤后,用DMF洗涤5次,再用乙醇洗涤5次。在75℃下干燥过夜,得到成功接枝巯基的产物。

(6)依次将40mg步骤(5)中成功接枝巯基的产物、20mg 3-(1-乙烯基-3-咪唑基)丙烷磺酸盐、20mL去离子水和AlBN 1wt%混合完全。然后超声脱气10min,在60℃和氮气气氛下保持16h。将产物用DMF、去离子水和甲醇分别洗涤3次去除残留单体,然后在60℃真空干燥8h。得到高分子基具有柔性共轭双离子配位动态摆动作用的二维功能材料。

(7)采取简单的熔融扩散法,将所得到的二维功能材料与硫粉以1:3的质量比混合均匀,155℃加热12h。

(8)将得到的粉末研磨均匀,按照粉末:导电剂:粘结剂为7:2:1的比例下进行研磨,加入适量的NMP进行辅助研磨,形成均匀分散的浆料,再把这些浆料在铝箔上进行涂敷,在真空状态下烘干。

(9)将上一步骤中的铝箔进行铳片形成电极片,电极片和锂金属片组装为CR2032型的扣式电池,测试电化学性能。电解液是1.0M LiTFSI in DOL:DME=1:1Vol%with2.0%LiNO

实施例3:

(1)将100mg的Ti

(2)将200mg吡咯和50mg APS分别溶解于50和25mL去离子水中。

(3)将得到的石墨烯悬浮液与吡咯溶液混合,保存在5℃。在连续搅拌下,将APS溶液滴加到上述混合溶液中。将所得混合物在5℃下连续搅拌24h。过滤后用水洗涤3次,乙醇洗涤3次,并置于60℃条件下过夜干燥。

(4)50mg硫代乙醇酸溶于5mL DMF中,加入35mg SOCl

(5)将60mg步骤(3)得到的最终固体与30mg三乙胺、15mL DMF混合,超声90min,形成均匀悬浮液。连续搅拌情况下,将步骤(4)得到的最终溶液滴加到悬浮液中。在100℃下持续搅拌18h,然后自然冷却至室温。产物经过抽滤后,用DMF洗涤5次,再用乙醇洗涤3次。在55℃下干燥过夜,得到成功接枝巯基的产物。

(6)依次将40mg步骤(5)中成功接枝巯基的产物、40mg 3-[[2-(甲基丙烯酰氧)乙基]二甲基铵]丙酸酯、20mL去离子水和AlBN 1wt%混合完全。然后超声脱气15min,在65℃和氮气气氛下保持17h。将产物用DMF、去离子水和甲醇分别洗涤3次去除残留单体,然后在70℃真空干燥9h。得到高分子基具有柔性共轭双离子配位动态摆动作用的二维功能材料。

(7)采取简单的熔融扩散法,将所得到的二维功能材料与硫粉以1:3的质量比混合均匀,155℃加热12h。

(8)将得到的粉末研磨均匀,按照粉末:导电剂:粘结剂为7:2:1的比例下进行研磨,加入适量的NMP进行辅助研磨,形成均匀分散的浆料,再把这些浆料在铝箔上进行涂敷,在真空状态下烘干。

(9)将上一步骤中的铝箔进行铳片形成电极片,电极片和锂金属片组装为CR2032型的扣式电池,测试电化学性能。电解液是1.0M LiTFSI in DOL:DME=1:1Vol%with2.0%LiNO

实施例4:

(1)将500mg的Ti

(2)将50mg吡咯和50mg APS分别溶解于50和25mL去离子水中。

(3)将得到的石墨烯悬浮液与吡咯溶液混合,保存在6℃。在连续搅拌下,将APS溶液滴加到上述混合溶液中。将所得混合物在6℃下连续搅拌24h。过滤后用水洗涤4次,乙醇洗涤3次,并置于70℃条件下过夜干燥。

(4)30mg 2-巯基-3-吡啶甲酸溶于5mL DMF中,加入30mg SOCl

(5)将30mg步骤(3)得到的最终固体与60mg三乙胺、15mL DMF混合,超声90min,形成均匀悬浮液。连续搅拌情况下,将步骤(4)得到的最终溶液滴加到悬浮液中。在105℃下持续搅拌16h,然后自然冷却至室温。产物经过抽滤后,用DMF洗涤5次,再用乙醇洗涤4次。在60℃下干燥过夜,得到成功接枝巯基的产物。

(6)依次将60mg步骤(5)中成功接枝巯基的产物、20mg 3-[N,N-二甲基-[2-(2-甲基丙-2-烯酰氧基)乙基]铵]丙烷-1-磺酸内盐、20mL去离子水和AlBN 1wt%混合完全。然后超声脱气24min,在80℃和氮气气氛下保持20h。将产物用DMF、去离子水和甲醇分别洗涤3次去除残留单体,然后在80℃真空干燥10h。得到高分子基具有柔性共轭双离子配位动态摆动作用的二维功能材料。

(7)采取简单的熔融扩散法,将所得到的二维功能材料与硫粉以1:3的质量比混合均匀,155℃加热12h。

(8)将得到的粉末研磨均匀,按照粉末:导电剂:粘结剂为7:2:1的比例下进行研磨,加入适量的NMP进行辅助研磨,形成均匀分散的浆料,再把这些浆料在铝箔上进行涂敷,在真空状态下烘干。

(9)将上一步骤中的铝箔进行铳片形成电极片,电极片和锂金属片组装为CR2032型的扣式电池,测试电化学性能。电解液是1.0M LiTFSI in DOL:DME=1:1Vol%with2.0%LiNO

实施例5:

(1)将270mg的氧化石墨烯分散于25mL NMP中,超声30min形成均匀的悬浮液。

(2)将375mg吡咯和37.5mg APS分别溶解于62.5和25mL去离子水中。

(3)将得到的石墨烯悬浮液与吡咯溶液混合,保存在7℃。在连续搅拌下,将APS溶液滴加到上述混合溶液中。将所得混合物在7℃下连续搅拌24h。过滤后用水洗涤4次,乙醇洗涤4次,并置于60℃条件下过夜干燥。

(4)90mg巯基-三聚乙二醇-羧酸溶于5mL DMF中,加入30mg SOCl

(5)将75mg步骤(3)得到的最终固体与60mg三乙胺、15mL DMF混合,超声90min,形成均匀悬浮液。连续搅拌情况下,将步骤(4)得到的最终溶液滴加到悬浮液中。在110℃下持续搅拌26h,然后自然冷却至室温。产物经过抽滤后,用DMF洗涤5次,再用乙醇洗涤4次。在70℃下干燥过夜,得到成功接枝巯基的产物。

(6)依次将80mg步骤(5)中成功接枝巯基的产物、45mg 3-(1-乙烯基-3-咪唑基)丙烷磺酸盐、20mL去离子水和AlBN 1wt%混合完全。然后超声脱气18min,在95℃和氮气气氛下保持18h。将产物用DMF、去离子水和甲醇分别洗涤3次去除残留单体,然后在95℃真空干燥11h。得到高分子基具有柔性共轭双离子配位动态摆动作用的二维功能材料。

(7)采取简单的熔融扩散法,将所得到的二维功能材料与硫粉以1:3的质量比混合均匀,155℃加热12h。

(8)将得到的粉末研磨均匀,按照粉末:导电剂:粘结剂为7:2:1的比例下进行研磨,加入适量的NMP进行辅助研磨,形成均匀分散的浆料,再把这些浆料在铝箔上进行涂敷,在真空状态下烘干。

(9)将上一步骤中的铝箔进行铳片形成电极片,电极片和锂金属片组装为CR2032型的扣式电池,测试电化学性能。电解液是1.0M LiTFSI in DOL:DME=1:1Vol%with2.0%LiNO

实施例6:

(1)将200mg的Ti

(2)将250mg吡咯和300mg APS分别溶解于50和25mL去离子水中。

(3)将得到的石墨烯悬浮液与吡咯溶液混合,保存在8℃。在连续搅拌下,将APS溶液滴加到上述混合溶液中。将所得混合物在8℃下连续搅拌24h。过滤后用水洗涤3次,乙醇洗涤3次,并置于60℃条件下过夜干燥。

(4)75mg二巯基丁二酸溶于5mL DMF中,加入25mg SOCl

(5)将105mg步骤(3)得到的最终固体与95mg三乙胺、15mL DMF混合,超声90min,形成均匀悬浮液。连续搅拌情况下,将步骤(4)得到的最终溶液滴加到悬浮液中。在115℃下持续搅拌30h,然后自然冷却至室温。产物经过抽滤后,用DMF洗涤4次,再用乙醇洗涤2次。在55℃下干燥过夜,得到成功接枝巯基的产物。

(6)依次将120mg步骤(5)中成功接枝巯基的产物、60mg 3-[[2-(甲基丙烯酰氧)乙基]二甲基铵]丙酸酯、20mL去离子水和AlBN 1wt%混合完全。然后超声脱气15min,在80℃和氮气气氛下保持20h。将产物用DMF、去离子水和甲醇分别洗涤3次去除残留单体,然后在75℃真空干燥9h。得到高分子基具有柔性共轭双离子配位动态摆动作用的二维功能材料。

(7)采取简单的熔融扩散法,将所得到的二维功能材料与硫粉以1:3的质量比混合均匀,155℃加热12h。

(8)将得到的粉末研磨均匀,按照粉末:导电剂:粘结剂为7:2:1的比例下进行研磨,加入适量的NMP进行辅助研磨,形成均匀分散的浆料,再把这些浆料在铝箔上进行涂敷,在真空状态下烘干。

(9)将上一步骤中的铝箔进行铳片形成电极片,电极片和锂金属片组装为CR2032型的扣式电池,测试电化学性能。电解液是1.0M LiTFSI in DOL:DME=1:1Vol%with2.0%LiNO

实施例7:

(1)将300mg的Nb

(2)将50mg吡咯和100mg APS分别溶解于50和25mL去离子水中。

(3)将得到的石墨烯悬浮液与吡咯溶液混合,保存在9℃。在连续搅拌下,将APS溶液滴加到上述混合溶液中。将所得混合物在9℃下连续搅拌24h。过滤后用水洗涤3次,乙醇洗涤3次,并置于55℃条件下过夜干燥。

(4)50mg巯基丙酸溶于5mL DMF中,加入50mg SOCl

(5)将40mg步骤(3)得到的最终固体与45mg三乙胺、15mL DMF混合,超声90min,形成均匀悬浮液。连续搅拌情况下,将步骤(4)得到的最终溶液滴加到悬浮液中。在100℃下持续搅拌36h,然后自然冷却至室温。产物经过抽滤后,用DMF洗涤5次,再用乙醇洗涤3次。在60℃下干燥过夜,得到成功接枝巯基的产物。

(6)依次将70mg步骤(5)中成功接枝巯基的产物、30mg 3-[N,N-二甲基-[2-(2-甲基丙-2-烯酰氧基)乙基]铵]丙烷-1-磺酸内盐、20mL去离子水和AlBN 1wt%混合完全。然后超声脱气15min,在90℃和氮气气氛下保持20h。将产物用DMF、去离子水和甲醇分别洗涤3次去除残留单体,然后在80℃真空干燥10h。得到高分子基具有柔性共轭双离子配位动态摆动作用的二维功能材料。

(7)采取简单的熔融扩散法,将所得到的二维功能材料与硫粉以1:3的质量比混合均匀,155℃加热12h。

(8)将得到的粉末研磨均匀,按照粉末:导电剂:粘结剂为7:2:1的比例下进行研磨,加入适量的NMP进行辅助研磨,形成均匀分散的浆料,再把这些浆料在铝箔上进行涂敷,在真空状态下烘干。

(9)将上一步骤中的铝箔进行铳片形成电极片,电极片和锂金属片组装为CR2032型的扣式电池,测试电化学性能。电解液是1.0M LiTFSI in DOL:DME=1:1Vol%with2.0%LiNO

对比样例

对比样例1的材料制备方法如下:

(1)称取纯石墨烯进行研磨,将粉末按照粉末:导电剂:粘结剂为7:2:1的比例下进行研磨,加入适量的NMP进行辅助研磨,形成均匀分散的浆料,再把这些浆料在铝箔上进行涂敷,在真空状态下烘干。

(2)将上一步骤中的铝箔进行铳片形成电极片,电极片和锂金属片组装为CR2032型的扣式电池,测试电化学性能。电解液是1.0M LiTFSI in DOL:DME=1:1Vol%with2.0%LiNO

对比样例2的材料制备方法如下:

(1)称取纯Ti

(2)将上一步骤中的铝箔进行铳片形成电极片,电极片和锂金属片组装为CR2032型的扣式电池,测试电化学性能。电解液是1.0M LiTFSI in DOL:DME=1:1Vol%with2.0%LiNO

性能测试

以实施例1、2、3、5、7为例,对比样例1、2,电池测试电压区间为1.5V-3.0V之间,电池的电化学测试是用Land CT2001A系统进行。图2(实施例1,实施例2,对比例1)中是电极材料作为锂硫电池正极硫宿体时在1C电流密度下的循环性能,可以发现实施例1和实施例2较对比例1在1C的容量和循环稳定性都有大幅提升。图3(实施例3,实施例7,对比例2)是电极材料作为锂硫电池正极硫宿体的充放电平台曲线(电压-比容量),可以发现实施例3与7的充放电容量高于对比例2,且电压极化小于对比例2,说明电化学性能与动力学显著增强。图4与图5(实施例5)中是电极材料作为锂硫电池正极硫宿体的倍率性能以及相应的充放电平台曲线,可以发现其在高电流密度3C下依然可以循环。以上结果表明,高分子基动态双离子配位共轭链段的二维功能材料可以提高锂硫电池的循环稳定性和比容量,这一切都归于均相电催化功能以及活性位点与电子通路零距离结合加速多硫化物转化动力学,富含亲锂位点-SO

从图1可知,实施例1中的石墨烯-共轭双离子链段仍维持石墨烯形貌,且高分子链段分布均匀。

- 一种与羰基金属核心配位的双功能连接剂的配合物及其制备方法

- 一种二维碳氮基复合材料光催化剂及其制备方法、应用

- 一种识别铝离子和锌离子的双功能荧光探针及其制备方法和应用

- 一种锂离子电池硅基复合负极材料的制备方法及应用

- 一种高分子基动态二维功能材料及其制备方法与应用

- 一种负载铈离子的二维纳米材料基自愈阻隔双功能涂料及其制备方法与应用