一种硅片背钝化设备

文献发布时间:2024-01-17 01:28:27

技术领域

本发明是关于光伏硅片生产技术领域,特别是关于一种硅片背钝化设备。

背景技术

在进行承载晶硅电池的铝舟片生产生产时,背钝化工艺是十分重要的一个环节,背钝化工艺是用等离子化学气相沉积,在硅片背面生长钝化层和保护层。降低背面复合,提升开路电压,提升短路电流,提升电池的转换效率。

而在对承载晶硅电池的铝舟进行背钝化时,背钝化设备包括多个背钝化反应炉,上下料装置、散热装置等,当需要对承载晶硅电池的铝舟进行背钝化生产时,需通过上下料设备将需要背钝化的承载晶硅电池的铝舟运输至背钝化反应炉中进行反应,促成承载晶硅电池的铝舟背面生成氧化铝膜。

背钝化反应炉在进行反应时,需要通入氮气、氧气、硅烷、三甲基铝,达到在硅片背面生成氧化铝膜。而现有的生产工艺中存在以下问题;

1)、反应时间较长,工作效率低。

2)、承载晶硅电池的铝舟在背钝化反应炉中促进生长过程中,通入氮气、氧气、硅烷、三甲基铝时,易出现有些承载晶硅电池的铝舟未接收到,导致承载晶硅电池的铝舟未发生反应的情况,导致反应失败,增加的生产成本。

3)、设置反应时间固定,有些未反应成功的承载晶硅电池的铝舟到达规定的反应时间,输送设备就会将承载晶硅电池的铝舟进行移出,导致承载晶硅电池的铝舟背钝化不合格。

4)、在背钝化反应炉背钝化完成后,需要进行降温,降温时间较长,且背钝化反应炉进行降温仅仅依靠自然降温,耗费时间较长,工作效率低下。

发明内容

本发明的目的在于提供一种硅片背钝化设备,其能够在晶硅电池在背钝化反应炉中促进生长过程中,通入氮气、氧气、硅烷、三甲基铝后,进行多方位喷发,达到晶硅电池充分接收,提高反应效率。可根据承载晶硅电池的铝舟进行背钝化反应的情况,智能调节反应时间,硅片背面生成氧化铝后,才会移出,提高生产效率,增加生产合格率。

为实现上述目的,本发明的实施例提供了一种硅片背钝化设备,包括硅片背钝化设备壳体和多个背钝化反应炉,多个所述背钝化反应炉包括背钝化反应炉体和背钝化反应炉体,还包括有喷发机构、节能高效控制系统、相机监测装置和降温装置;

所述喷发机构包括多个气体输送管道和多个旋转喷头,多个气体输送管道均分别依次连接氮气、氧气、硅烷、三甲基铝的输送管路,多个所述背钝化反应炉体的内壁端面均分别设置有多个气体输送管道和多个旋转喷头,所述节能高效控制系统包括后台管理系统和数据采集系统,所述相机监测装置包括监测主机、第一储存框、第三储存框和移动储存装置,所述第三储存框和移动储存装置均位于背钝化反应炉体的内壁端面,所述降温装置包括水冷组件、吸热装置和冷气输送装置。

在本发明的一个或多个实施方式中,所述水冷组件包括多个第一液体输送管和第二液体输送管道,多个所述第一液体输送管的一侧端面均分别位于多个背钝化反应炉体的内壁端面,多个所述第一液体输送管均连通第二液体输送管道,所述第二液体输送管道位于降温装置的外壁端面,所述第二液体输送管道的一侧端面连接供水机构。

在本发明的一个或多个实施方式中,所述吸热装置包括有抽气机、多个吸气管道和多个第一吸热管道,多个所述背钝化反应炉体内均设置有吸气管道。

在本发明的一个或多个实施方式中,所述吸气管道连通有多个第一吸热管道,多个所述第一吸热管道均位于背钝化反应炉体的外壁端面,多个所述第一吸热管道均连接抽气机,所述冷气输送管道连通第一吸热管道,所述冷气输送装置连接冷气输送管道。

在本发明的一个或多个实施方式中,所述冷气输送管道上设置有电磁阀,多个所述第一吸热管道上均设置有第二电磁阀,多个所述第一液体输送管与第二液体输送管道的连接处设置有第三电磁阀。

在本发明的一个或多个实施方式中,所述背钝化反应炉体靠近炉盖的上侧端面焊接有第二储存框,所述第二储存框的底部端面位于背钝化反应炉体的内壁端面,所述第二储存框的上部端面固定连接有第一储存框,所述第一储存框的一侧端面连接有监测主机,所述第二储存框的底部端面固定连接有第三储存框。

在本发明的一个或多个实施方式中,所述第一储存框、第二储存框和第三储存框内均储存有电源连接组件,所述电源连接组件连接监测主机,所述第三储存框的底部端面固定连接移动储存装置,所述移动储存装置内设置有监测升降相机,所述监测升降相机连接电源连接组件。

在本发明的一个或多个实施方式中,多个所述气体输送管道的底部端面均设置多个旋转喷头。

在本发明的一个或多个实施方式中,所述后台管理系统包括智能监控系统和智能预警系统。

在本发明的一个或多个实施方式中,所述数据采集系统包括相机监测装置、多个温度传感器和多个气体传感器。

与现有技术相比,根据本发明实施方式的一种硅片背钝化设备,具有以下有益效果;

1)、晶硅电池在背钝化反应炉中促进生长过程中,通入氮气、氧气、硅烷、三甲基铝后,进行多方位喷发,达到晶硅电池充分接收,提高反应效率。

2)、可根据承载晶硅电池的铝舟进行背钝化反应的情况,智能调节反应时间,硅片背面生成氧化铝后,才会移出,提高生产效率,增加生产合格率。

3)、背钝化反应炉背钝化完成后,背钝化反应炉内通过降温装置实现炉内快速降温,提高生产效率。

附图说明

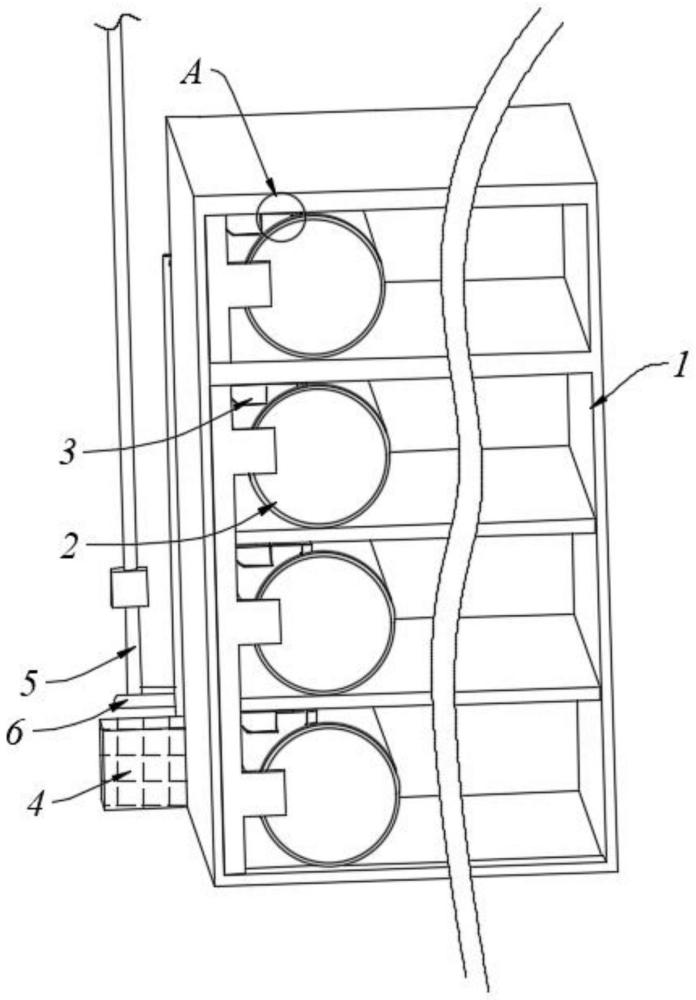

图1是根据本发明一实施方式一种硅片背钝化设备的结构示意图一;

图2是图1的A处结构示意图;

图3是根据本发明一实施方式一种硅片背钝化设备的结构示意图二;

图4是背钝化反应炉的结构示意图一;

图5图4的B处结构示意图;

图6是背钝化反应炉的结构示意图二;

图7是图6的C处结构示意图;

图8是节能高效控制系统的运行示意图

主要附图标记说明:

1-硅片背钝化设备壳体,2-背钝化反应炉,201-背钝化反应炉体,202-炉盖,203-气体输送管道,204-旋转喷头,3-相机监测装置,301-监测主机,302-第一储存框,303-第二储存框,304-密封垫,305-第三储存框,306-移动储存装置,307-监测升降相机,4-抽气机,5-降温装置,501-第一吸热管道,502-冷气输送管道,503-电磁阀,504-吸气管道,6-水冷组件,601-第一液体输送管,602-第二液体输送管道。

具体实施方式

下面结合附图,对本发明的具体实施方式进行详细描述,但应当理解本发明的保护范围并不受具体实施方式的限制。

除非另有其它明确表示,否则在整个说明书和权利要求书中,术语“包括”或其变换如“包含”或“包括有”等等将被理解为包括所陈述的元件或组成部分,而并未排除其它元件或其它组成部分。

如图1至图2所示,根据本发明优选实施方式的一种硅片背钝化设备,包括硅片背钝化设备壳体1和多个背钝化反应炉2,使用时,将需要进行背钝化的承载晶硅电池的铝舟输送至背钝化反应炉2的内部端面,通过启动背钝化反应炉2,实现对背钝化反应炉2内的晶硅电池进行背钝化加工,从而实现硅片背面生成氧化铝。

其中氧化铝膜作为背钝化膜具有以下益处;

S1、电化铝带固定负电荷,负电荷恰好处在氧化铝和硅片表面生成。

S2、氧化硅界面的交界处,高密度的负电荷,可确保产生高效的场钝化效果。同时氧化铝的化学钝化效果也非常好,饱和了晶体硅表面的悬空键,降低了界面态密度。

如图1至图2所示,一种硅片背钝化设备还包括有喷发机构、节能高效控制系统、相机监测装置3和降温装置5。

喷发机构包括多个气体输送管道203和多个旋转喷头204,多个背钝化反应炉体201的内壁端面均分别设置有多个气体输送管道203和多个旋转喷头204。

多个气体输送管道203的底部端面均设置多个旋转喷头204,多个气体输送管道203均分别依次连接氮气、氧气、硅烷、三甲基铝的输送管路。

具体的,当向背钝化反应炉体201内输送氮气、氧气、硅烷、三甲基铝时,氮气、氧气、硅烷、三甲基铝可分别连接在多个气体输送管道203内,向气体输送管道203内分别输送氮气、氧气、硅烷和三甲基铝时,并通过旋转喷头204进行喷发,达到背钝化反应炉体201内的每一片晶硅电池可均匀接收到氮气、氧气、硅烷和三甲基铝,发生反应。

其中多个旋转喷头204为可旋转喷头,在进行喷发气体时,进行旋转喷发,达到背钝化反应炉体201内各个端面均布满气体。

优选的,气体输送管道203的优选数量为4个,分别连接氮气、氧气、硅烷和三甲基铝的传输管路,达到向背钝化反应炉体201内输送气体。

如图4至图7所示,相机监测装置3包括监测主机301、第一储存框302、第三储存框305和移动储存装置306,监测主机301位于背钝化反应炉体201的外侧端面,监测主机301的一侧端面固定在硅片背钝化设备壳体1的内壁端面。

背钝化反应炉体201靠近炉盖202的上侧端面焊接有第二储存框303,第二储存框303的底部端面位于背钝化反应炉体201的内壁端面,第二储存框303的上部端面固定连接有第一储存框302。

第一储存框302的一侧端面连接有监测主机301,第二储存框303的底部端面固定连接有第三储存框305。

第二储存框303贯穿背钝化反应炉体201,第二储存框303的上部段位于背钝化反应炉体201的外侧端面,第二储存框303的底部的端面位于背钝化反应炉体201的内壁端面。

第二储存框303位于背钝化反应炉体201的外壁端面周围设置有密封垫304,达到加强第二储存框303与背钝化反应炉体201连接的稳定性,同时密封性强,第二储存框303与背钝化反应炉体201的连接处不会发生泄露的情况。

进一步的,第二储存框303、第三储存框305和移动储存装置306的材质优选为无机矿物质,此种材质具有高耐热性且隔温效果好,达到第二储存框303、第三储存框305和移动储存装置306内储存的物品不易受到高温的侵蚀。

优选的,第二储存框303、第三储存框305和移动储存装置306内均铺设一层隔温层,达到保护第二储存框303、第三储存框305和移动储存装置306储存的产品不会受到高温的侵害。

第三储存框305和移动储存装置306均位于背钝化反应炉体201的内壁端面,第一储存框302、第二储存框303和第三储存框305内均储存有电源连接组件。

第三储存框305的底部端面固定连接移动储存装置306,移动储存装置306内设置有监测升降相机307,监测升降相机307连接电源连接组件,电源连接组件连接监测主机301,实现监测升降相机307位于移动储存装置306内可进行对背钝化反应炉体201内的晶硅电池进行拍摄检测反应情况。

其中第三储存框305上设置有滑轨,移动储存装置306可在第三储存框305上的滑轨进行滑动,实现监测升降相机307在进行拍照检测背钝化反应炉体201内的晶硅电池的反应情况的照片时,可随机移动至两处进行拍照检测,将拍照数据上传至节能高效控制系统进行判断识别,当判断出合格后,既可控制将加工完成的承载晶硅电池的铝舟移出。

如图1至图3所示,降温装置5包括水冷组件6、吸热装置和冷气输送装置,实现对背钝化反应炉体201内产生的高温进行高效的降温,提高生产效率。

水冷组件6包括多个第一液体输送管601和第二液体输送管道602,多个第一液体输送管601的一侧端面均分别位于多个背钝化反应炉体201的内壁端面,多个第一液体输送管601均连通第二液体输送管道602,第二液体输送管道602位于降温装置5的外壁端面,第二液体输送管道602的一侧端面连接供水机构,实现水源通过第二液体输送管道602进入多个第一液体输送管601内,达到对背钝化反应炉体201内进行降温。

进一步的,多个第一液体输送管601的一侧端面位于背钝化反应炉体201内侧,第一液体输送管601的另一侧相对端面位于硅片背钝化设备壳体1的外侧端面与第二液体输送管道602连接,实现第二液体输送管道602向第一液体输送管601内输送水。

吸热装置包括抽气机4、多个吸气管道504和多个第一吸热管道501,实现对背钝化反应炉体201内产生的热量进行吸收。

吸气管道504位于背钝化反应炉体201内壁的底部端面,吸气管道504连通有多个第一吸热管道501,多个第一吸热管道501均位于背钝化反应炉体201的外壁端面,多个第一吸热管道501均连接抽气机4,实现通过抽气机4对背钝化反应炉体201内产生的热量进行吸收。

具体的,吸气管道504的数量与背钝化反应炉2相匹配,背钝化反应炉2内均设置有吸气管道504,达到抽气机4启动时,可通过第一吸热管道501和吸气管道504进行吸收背钝化反应炉体201内产生的热量,达到散热的效果。

优选的,抽气机4的一侧端面可设置输出管道,抽气机4吸收的热量可通过输出管道输送至需要加热的加热设备中,实现对热量的回收利用,如利用热量进行加热水源,达到节能环保。

冷气输送管道502连通第一吸热管道501,冷气输送装置连接冷气输送管道502,实现向多个背钝化反应炉体201内输送冷气,达到快速降温的效果。

具体的,当背钝化反应炉体201内的热量通过抽气机4吸收一端时间后,冷气输送装置开始启动,向冷气输送管道502内输送冷气,冷气通过吸气管道504排出,达到快速降温的效果。

冷气输送管道502上设置有电磁阀503,实现智能控制冷气输送管道502的开启与关闭,达到需求冷气时,可开启电磁阀503。

多个第一吸热管道501上均设置有第二电磁阀,实现智能控制多个第一吸热管道501的开启与关闭,可分别针对多个背钝化反应炉体201进行吸取热量。

多个第一液体输送管601位于背钝化反应炉体201外壁端面与第二液体输送管道602的连接处设置有第三电磁阀。即第三电磁阀位于硅片背钝化设备壳体1的外侧端面,多个背钝化反应炉2内的第一液体输送管601均连接第二液体输送管道602。多个背钝化反应炉2外侧端面与第二液体输送管道602的连接处设置第三电磁阀,达到当不同的背钝化反应炉2内需要进行降温时,可开启第三电磁阀进行输送水源降温。

如图8所示,节能高效控制系统,包括后台管理系统和数据采集系统,实现根据需求智能控制晶硅电池的背钝化反应情况,达到到晶硅电池的各个端面充分接收,提高反应效率。同时可根据晶硅电池进行背钝化反应的情况,智能调节反应时间,硅片背面生成氧化铝后,才会移出,提高生产效率,增加生产合格率。并实现快速降温,节约生产时间,提高工作效率。

数据采集系统包括相机监测装置3、温度传感器和气体传感器,实现对数据进行采集,及时监控硅片背面未生成氧化铝膜的情况。

其中温度传感器监测背钝化反应炉体201内的温度,保证背钝化反应炉体201的温度一直处于适合硅片背面生成氧化铝的反应温度,当温度未达标时,及时进行调解温度,当温度出现过高的情况时,且长时间无法下降的情况,及时发出报警。

气体传感器设置在背钝化反应炉体201内壁端面,其中一个背钝化反应炉体201内优选设置气体传感器的数量为4个。用于检查背钝化反应炉体201内氮气、氧气、硅烷、三甲基铝的气体含量,及时根据需求的气体含量进行控制旋转喷头204喷发,保证背钝化反应炉体201内需求气体含量属于充足的状态。

其中相机监测装置3用于监测背钝化反应炉体201内的硅片背面生成氧化铝的情况,晶硅电池在背钝化反应炉体201内进行生成反应时,相机监测装置3在固定时间进行拍照监测硅片背面生成氧化铝的情况,当硅片背面生成氧化铝合格后,节能高效控制系统控制输送设备将合格的承载晶硅电池的铝舟从背钝化反应炉体201内取出输送至下一道工艺,节约生产时间。

后台管理系统包括智能监控系统和智能预警系统,

节能高效控制系统接收数据采集系统监测的数据,智能监控系统根据提前预输入的数据进行分析,判断数据是否合格,合格后,智能监控系统将控制输送设备将合格的承载晶硅电池的铝舟移出进入下一道工序。

当判断硅片背面未生成氧化铝膜时,智能监控系统根据提前输送的数据分析缺少因素,并控制根据缺少的因素需求喷发的气体,通过旋转喷头204进行喷发,直至晶硅电池的铝舟合格后既可。

智能预警系统根据提前编定的逻辑语言进行工作,当出现数值以外的参数时可智能预警,当监测到背钝化反应炉体201内的晶硅电池长时间未发生反应,且未硅片背面未生成氧化铝时,及时发出报警,操作人员及时得知情况,并做出相应的处理措施。

使用时,如图1所示,当承载晶硅电池的铝舟进入背钝化反应炉体201内进行在硅片背面生成氧化铝后,节能高效控制系统控制向气体输送管道203内分别输送氮气、氧气、硅烷和三甲基铝时,并通过旋转喷头204进行喷发,达到背钝化反应炉体201内的每一片晶硅电池可均匀接收到氮气、氧气、硅烷和三甲基铝,发生反应。

数据采集系统控制相机监测装置3进行监测背钝化反应炉体201内的硅片背面生成氧化铝的情况,相机监测装置3在固定时间进行拍照监测硅片背面生成氧化铝的情况,当硅片背面生成氧化铝合格后,节能高效控制系统控制输送设备将合格的承载晶硅电池的铝舟从背钝化反应炉体201内取出输送至下一道工艺,节约生产时间。

同时数据采集系统通过温度传感器和气体传感器实时监测背钝化反应炉体201内的氮气、氧气、硅烷、三甲基铝的含量和温度,当出现不合格的情况时,智能监控系统及时控制补充。

当硅片背面生成氧化铝合格后,智能监控系统开始启动降温装置5,控制第一液体输送管601通过水冷降温,抽气机4启动通过吸气管道504开始吸收背钝化反应炉体201内的热量,背钝化反应炉体201内的热量通过抽气机4吸收一端时间后,冷气输送装置开始启动,向冷气输送管道502内输送冷气,冷气通过吸气管道504排出,达到快速降温的效果。当温度传感器监测到温度降到合格范围之后,节能高效控制系统控制输送设备将合格的承载晶硅电池的铝舟从背钝化反应炉体201内取出输送至下一道工艺。

前述对本发明的具体示例性实施方案的描述是为了说明和例证的目的。这些描述并非想将本发明限定为所公开的精确形式,并且很显然,根据上述教导,可以进行很多改变和变化。对示例性实施例进行选择和描述的目的在于解释本发明的特定原理及其实际应用,从而使得本领域的技术人员能够实现并利用本发明的各种不同的示例性实施方案以及各种不同的选择和改变。本发明的范围意在由权利要求书及其等同形式所限定。

- 一种背钝化电池用高效率背面银浆及其制备方法

- 一种用于背钝化硅太阳能电池的环保型铝电极浆料

- 一种太阳能电池片用硅片的背表面的钝化方法

- 一种提升硅片少子寿命精度的钝化方法以及钝化设备