一种斜桩搅拌钻机的施工方法

文献发布时间:2023-06-19 09:24:30

技术领域

本发明涉及机械工程施工技术领域,特别涉及到一种斜桩搅拌钻机的施工方法。

背景技术

对于平面尺寸和开挖深度均较大的深大基坑,目前国内采用的基坑支护方法主要为:内支撑支护结构、桩锚支护结构、双排桩支护结构。支撑构件分为水平支撑梁和竖向支承立柱,立柱设置在梁梁交汇节点位置,材料为钢管或型钢格构,每根立柱下设一根桩基。大型工程中,坑内立柱可达到数十根甚至上百根。在拟建地下室施工时,立柱需要穿过地下室底板和楼板。桩锚支护结构的锚索锚固在基坑外的稳定土体中,锁定在设置于围护结构表面的腰梁上,锚索全长位于土体中。双排桩支护结构的双排桩由前后两排桩墙通过设置在顶部的冠梁及连梁连接为整体,前后两排桩墙及桩间土共同作用,形成“门式”挡土结构。

目前技术存在如下问题:(1)对于内支撑支护结构:由于基坑内分布有大量立柱,基坑进行每层土方开挖时,挖掘机操作和土方外运时需要避让立柱,大大降低了挖土工效,对基坑安全、工程进度造成不利影响。大量立柱需要穿过地下室底板,虽然立柱穿底板处均设置止水钢板,但由于地下室底板的防水层被立柱穿破,底板防水效果难以保证。(2)对于桩锚支护结构:桩锚支护中的锚索全长设置在基坑以外的土体中,往往超越用地红线,给红线外相邻工程施工形成障碍。(3)对于双排桩支护结构:双排桩支护结构虽然通过“门式”结构显著增强了围护结构的刚度,增加了悬臂支护高度,消除了内支撑或锚索的不利影响,但由于其受力机理仍然为悬臂梁,当基坑深度较深或土质较差时,水平侧压力很大,则双排桩的直径需要很大,造价很高,且难以严格控制变形。因此,为了解决上述问题,本发明提出了一种斜桩搅拌钻机的施工方法,不但能顺利解决上述问题,还能比现有的钻机结构更合理,重心更加稳定。

发明内容

针对现有技术中存在的上述技术问题,本发明提出了一种斜桩搅拌钻机的施工方法,克服了现有技术的不足。首先斜桩支撑相对于水平支撑,不需要大量的立柱桩,且支撑用量小,基坑挖土方便快速,施工作用面小,对周边场地的影响小,其次,斜桩可将围护结构的土压力传递至坑底土,有利于坑底抗隆起,相对于基坑围护的斜撑支护,斜桩支护具有不需先施工中心岛地下结构,不需要二次挖土,因此,基坑工程施工速度快,造价低。此外,本发明可以通过调整钻杆和下压装置的位置来调整设备的重心,防止出现倾覆;通过中部旋转桩架转动的方式,实现钻杆的旋转,防止出现倾覆,达到节省施工空间的目的。

为了实现上述目的,本发明采用如下技术方案:

一种斜桩搅拌钻机的施工方法,所述斜桩搅拌钻机包括桩机底盘、桩架系统、支撑系统、穿心动力头、导正动力头、钻杆、钻头;桩机底盘包括上底盘、下底盘、驾驶舱、卷扬、动力系统、支腿;桩架系统包括顶部固定桩架、中部旋转桩架、底部固定桩架,顶部固定桩架与中部旋转桩架之间、中部旋转桩架与底部固定桩架之间均采用回转系统连接,底部固定桩架与上底盘之间采用铰接进行连接;顶部固定桩架与中部旋转桩架之间、中部旋转桩架与底部固定桩架之间均设置有锁销;回转系统包括液压马达、回转支承和啮合齿轮,回转支承共设置两个,分别为顶部回转支承和底部回转支承,回转支承包括支承内圈和支承外圈,支承外圈下部向内设置传动圆环,传动圆环与支承外圈通过焊接连接,传动圆环内圈截面设置内齿轮,啮合齿轮与内齿轮相互咬合,啮合齿轮与液压马达之间采用键连接进行连接固定;支承外圈与中部旋转桩架之间采用焊接或螺栓连接,顶部回转支承的支承内圈与顶部固定桩架之间采用焊接或螺栓连接,底部回转支承的支承内圈与底部固定桩架之间采用焊接或螺栓连接;液压马达共设置两个,分别为顶部液压马达和底部液压马达,顶部液压马达设置在顶部固定桩架内部,顶部液压马达与顶部固定桩架采用螺栓进行连接,底部液压马达设置在底部固定桩架内部,底部液压马达与底部固定桩架采用螺栓进行连接;支撑系统包括斜支撑、撑杆和钢丝绳,斜支撑上部、下部分别与顶部固定桩架、上底盘之间采用铰接进行连接,撑杆下端与上底盘之间采用铰接进行连接,撑杆包括杆架主体、滑轮、导向槽、滑杆和支撑槽,撑杆通过支撑槽搭接于斜支撑上,钢丝绳上端固定于顶部固定桩架上,钢丝绳自顶部固定桩架斜向下穿过导向槽直至斜向下缠绕于卷扬上;中部旋转桩架设置有驱动马达、驱动齿轮、一号从动齿轮、二号从动齿轮、三号从动齿轮、链条、滑轨、提升卷扬、提绳、绕绳滑轮、穿心动力头、导正动力头,驱动马达与驱动齿轮采用键连接进行连接固定,链条依次经过驱动齿轮、一号从动齿轮、穿心动力头、二号从动齿轮、三号从动齿轮最终绕回驱动齿轮形成闭合回路,链条分别穿心动力头上部、下部之间采用销接进行连接,提绳固定于导正动力头上部,提绳导正动力头上部自向上绕过绕绳滑轮直至缠绕于提升卷扬上,穿心动力头、导正动力头均通过圆弧卡口搭接于滑轨上;钻杆内置于穿心动力头、导正动力头中部,导正动力头位于穿心动力头上方,钻杆为多节可加接钻杆,钻杆下部与钻头之间采用销连接的方式进行连接;导正动力头内部设置液压卡钳,对钻杆进行夹持或释放;钻杆通长设置键槽,穿心动力头内部设置卡键,当卡键进入键槽时,穿心动力头可带动钻杆旋转,其特征在于:

步骤1:钻机安装、调试、移机就位;

将穿心动力头、导正动力头、钻杆、钻头置于远离斜支撑一侧,启动动力系统,将斜桩搅拌钻机试运行5-10分钟,移动斜桩搅拌钻机至设定位置,准备施工;

步骤2:向基坑外侧搅拌的机械准备;

调整斜支撑、撑杆,使顶部固定桩架、中部旋转桩架、底部固定桩架三者与上底盘之间的角度在60度至90度范围,保持斜桩搅拌钻机在设计基坑区域范围内,并调整斜桩搅拌钻机位置使钻头指向基坑外侧;

步骤3:向基坑外侧搅拌施工操作流程;

启动液压卡钳使得其加持钻杆,启动穿心动力头,使得穿心动力头正向旋转,并向上或向下以0.1-2m/min的速度移动钻杆,直至卡键进入键槽,穿心动力头带动钻杆旋转后,释放液压卡钳;启动驱动马达正向转动,驱动马达带动驱动齿轮、一号从动齿轮、二号从动齿轮、三号从动齿轮、链条整体正向转动,进而使得钻杆、钻头向下移动,向下移动速度为0.1-4m/min,导正动力头按相同速度同步向下移动,与此同时,钻头端部开始喷射固化剂浆液或粉末,下钻过程固化剂掺量为搅拌土体质量的5%-20%直至下钻搅拌至设定深度;下钻搅拌至设定深度开始向上提钻,关闭穿心动力头,关闭驱动马达,钻头端部停止喷射固化剂浆液或粉末,启动液压卡钳使得其加持钻杆,启动穿心动力头,使得穿心动力头反向旋转,并向上或向下以0.1-2m/min的速度移动钻杆,直至卡键进入键槽,穿心动力头带动钻杆旋转后,释放液压卡钳;然后启动驱动马达反向转动,驱动马达带动驱动齿轮、一号从动齿轮、二号从动齿轮、三号从动齿轮、链条整体反向转动,进而使得钻杆、钻头向上移动,向下移动速度为0.5-4m/min,导正动力头按相同速度同步向上移动,与此同时,钻头端部开始喷射固化剂浆液或粉末,提钻过程固化剂掺量为搅拌土体质量的5%-20%直至提钻搅拌至地面;关闭穿心动力头、关闭驱动马达,并启动液压卡钳使得其加持钻杆,钻头端部停止喷射固化剂浆液或粉末,完成斜桩搅拌施工;

步骤4:向基坑外侧植桩;

完成搅拌施工后,在30-180min时间内,采用静压或锤击等方式将预制桩植入搅拌桩内部,应保证预制桩中轴线与搅拌桩中轴线的角度差不大于5度;

步骤5:向基坑外侧搅拌的机械准备;

调整斜支撑、撑杆,使顶部固定桩架、中部旋转桩架、底部固定桩架三者与上底盘之间的角度为90度;释放锁销,使得顶部固定桩架与中部旋转桩架之间、中部旋转桩架与底部固定桩架之间均解除锁定并可以发生相对旋转;调整钻头端部位置高度高于中部旋转桩架的底部,同时启动顶部固定桩架与中部旋转桩架之间、中部旋转桩架与底部固定桩架之间的液压马达,使得中部旋转桩架顺时针或逆时针旋转180度,此时穿心动力头、导正动力头、钻杆、钻头置于靠近斜支撑一侧,关闭液压马达,并闭合锁销,使得顶部固定桩架与中部旋转桩架之间、中部旋转桩架与底部固定桩架之间均保持锁定状态;调整斜支撑、撑杆,使顶部固定桩架、中部旋转桩架、底部固定桩架三者与上底盘之间的角度在90度至120度范围,保持斜桩搅拌钻机在设计基坑区域范围内,并调整斜桩搅拌钻机位置使钻头指向基坑内侧;

步骤6:向基坑内侧搅拌施工操作流程;

向基坑内侧搅拌施工操作流程与步骤3向基坑外侧搅拌施工操作流程一致,重复步骤3操作即可;

步骤7:向基坑内侧植桩;

完成搅拌施工后,在30-180min时间内,采用静压或锤击等方式将预制桩植入搅拌桩内部,应保证预制桩中轴线与搅拌桩中轴线的角度差不大于5度;

步骤8:基坑内侧、外侧斜桩连接;

待基坑内侧、外侧斜桩施工完毕后,采用钢筋支架将内侧、外侧预制桩进行连接,并浇筑混凝土,形成钢筋混凝土连接梁;

步骤9:施工完毕;

完成上述步骤后,斜桩搅拌钻机移位进行其他位置的斜桩施工,重复步骤1-步骤8操作,直至完成所有斜桩搅拌、植入、连接后,施工完毕。

优选地,所述下钻搅拌施工过程中,如搅拌深度大于搅拌钻杆与钻头长度之和时,在搅拌过程中应加接多节钻杆使得钻机可搅拌至设定深度,加接单节钻杆的时间不得超过30min。

优选地,所述钻头提钻搅拌转速不小于钻头下钻搅拌转速,钻头下钻搅拌转速为5-40转/分钟,钻头提钻搅拌转速为20-80转/分钟。

优选地,所述固化剂为水泥,当喷射水泥浆时,水泥浆的水灰比为0.8-1.2,当喷射水泥粉末时,喷射压力为0.5-2.0MPa。

优选地,所述下钻搅拌施工过程中,搅拌阻力大于20000N·m的土层应进行复搅,搅拌阻力大于40000N·m的土层应喷射降阻材料进行润滑降阻后进行复搅。

优选地,所述中部旋转桩架在解除锁定进行旋转时,其转速不大于0.5转/分钟,中部旋转桩架旋转过程中,上底盘、下底盘整体应保持绝对水平。

本发明所带来的有益技术效果:

首先斜桩支撑相对于水平支撑,不需要大量的立柱桩,且支撑用量小,基坑挖土方便快速,施工作用面小,对周边场地的影响小,其次,斜桩可将围护结构的土压力传递至坑底土,有利于坑底抗隆起,相对于基坑围护的斜撑支护,斜桩支护具有不需先施工中心岛地下结构,不需要二次挖土,因此,基坑工程施工速度快,造价低。此外,本发明可以通过调整钻杆和下压装置的位置来调整设备的重心,防止出现倾覆;通过中部旋转桩架转动的方式,实现钻杆的旋转,防止出现倾覆,达到节省施工空间的目的。

附图说明

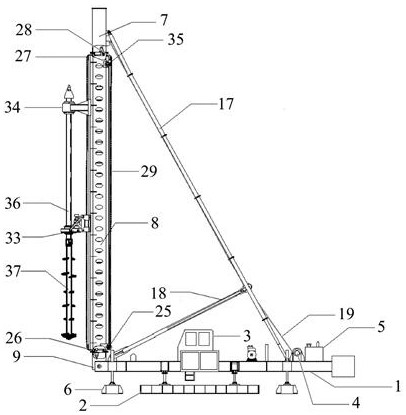

图1为本发明一种斜桩搅拌钻机的施工方法中钻机的侧视图。

图2为本发明一种斜桩搅拌钻机的施工方法中钻机的正视图。

图3为本发明一种斜桩搅拌钻机的施工方法中中部旋转桩架顶部的结构示意图。

图4为本发明一种斜桩搅拌钻机的施工方法中顶部固定桩架与中部旋转桩架之间锁止结构的正视图。

图5为本发明一种斜桩搅拌钻机的施工方法中顶部固定桩架与中部旋转桩架连接部位的结构示意图。

图6为本发明一种斜桩搅拌钻机的施工方法中顶部固定桩架与中部旋转桩架连接部位的俯视图。

图7为本发明一种斜桩搅拌钻机的施工方法中撑杆的结构示意图。

图8为本发明一种斜桩搅拌钻机的施工方法中穿心动力头与钻杆的结构示意图。

图9为本发明一种斜桩搅拌钻机的施工方法中穿心动力头的俯视图。

图10为本发明一种斜桩搅拌钻机的施工方法中撑杆端部的结构示意图。

图11为本发明一种斜桩搅拌钻机的施工方法中桩架系统倾斜60度施工的结构示意图。

图12为本发明一种斜桩搅拌钻机的施工方法中桩架系统倾斜120度施工的结构示意图。

其中,1-上底盘、2-下底盘、3-驾驶舱、4-卷扬、5-动力系统、6-支腿、7-顶部固定桩架、8-中部旋转桩架、9-底部固定桩架、10-液压马达、11-回转支承、12-啮合齿轮、13-支承外圈、14-支承内圈、15-传动圆环、16-锁销、17-斜支撑、18-撑杆、19-钢丝绳、20-杆架主体、21-滑轮、22-导向槽、23-滑杆、24-支撑槽、25-驱动齿轮、26-一号从动齿轮、27-二号从动齿轮、28-三号从动齿轮、29-链条、30-滑轨、31-提绳、32-绕绳滑轮、33-穿心动力头、34-导正动力头、35-提升卷扬、36-钻杆、37-钻头、38-键槽、39-卡键、40-动力卡槽。

具体实施方式

下面结合附图以及具体实施方式对本发明作进一步详细说明:

实施例1:

如图1~12所示,一种斜桩搅拌钻机的施工方法,所述斜桩搅拌钻机包括桩机底盘、桩架系统、支撑系统、穿心动力头33、导正动力头34、钻杆36、钻头37;桩机底盘包括上底盘1、下底盘2、驾驶舱3、卷扬4、动力系统5、支腿6;桩架系统包括顶部固定桩架7、中部旋转桩架8、底部固定桩架9,顶部固定桩架7与中部旋转桩架8之间、中部旋转桩架8与底部固定桩架9之间均采用回转系统连接,底部固定桩架9与上底盘1之间采用铰接进行连接;顶部固定桩架7与中部旋转桩架8之间、中部旋转桩架8与底部固定桩架9之间均设置有锁销16;回转系统包括液压马达10、回转支承11和啮合齿轮12,回转支承11共设置两个,分别为顶部回转支承11和底部回转支承11,回转支承11包括支承内圈14和支承外圈13,支承外圈13下部向内设置传动圆环15,传动圆环15与支承外圈13通过焊接连接,传动圆环15内圈截面设置内齿轮,啮合齿轮12与内齿轮相互咬合,啮合齿轮12与液压马达10之间采用键连接进行连接固定;支承外圈13与中部旋转桩架8之间采用焊接或螺栓连接,顶部回转支承11的支承内圈14与顶部固定桩架7之间采用焊接或螺栓连接,底部回转支承11的支承内圈14与底部固定桩架9之间采用焊接或螺栓连接;液压马达10共设置两个,分别为顶部液压马达10和底部液压马达10,顶部液压马达10设置在顶部固定桩架7内部,顶部液压马达10与顶部固定桩架7采用螺栓进行连接,底部液压马达设置在底部固定桩架9内部,底部液压马达10与底部固定桩架9采用螺栓进行连接;支撑系统包括斜支撑17、撑杆18和钢丝绳19,斜支撑17上部、下部分别与顶部固定桩架7、上底盘1之间采用铰接进行连接,撑杆18下端与上底盘1之间采用铰接进行连接,撑杆18包括杆架主体20、滑轮21、导向槽22、滑杆23和支撑槽24,撑杆18通过支撑槽24搭接于斜支撑17上,钢丝绳19上端固定于顶部固定桩架7上,钢丝绳19自顶部固定桩架7斜向下穿过导向槽22直至斜向下缠绕于卷扬4上;中部旋转桩架8设置有驱动马达、驱动齿轮25、一号从动齿轮26、二号从动齿轮27、三号从动齿轮28、链条29、滑轨30、提升卷扬35、提绳31、绕绳滑轮32、穿心动力头33、导正动力头34,驱动马达与驱动齿轮25采用键连接进行连接固定,链条29依次经过驱动齿轮25、一号从动齿轮26、穿心动力头33、二号从动齿轮27、三号从动齿轮28最终绕回驱动齿轮25形成闭合回路,链条29分别穿心动力头33上部、下部之间采用销接进行连接,提绳31固定于导正动力头34上部,提绳31导正动力头34上部自向上绕过绕绳滑轮32直至缠绕于提升卷扬35上,穿心动力头33、导正动力头34均通过圆弧卡口搭接于滑轨30上;钻杆36内置于穿心动力头33、导正动力头34中部,导正动力头34位于穿心动力头33上方,钻杆36为多节可加接钻杆36,钻杆36下部与钻头37之间采用销连接的方式进行连接;导正动力头34内部设置液压卡钳,对钻杆36进行夹持或释放;钻杆36通长设置键槽38,穿心动力头33内部设置卡键39,当卡键39进入键槽38时,穿心动力头33可带动钻杆36旋转,其特征在于:

步骤1:钻机安装、调试、移机就位;

将穿心动力头33、导正动力头34、钻杆36、钻头37置于远离斜支撑17一侧,启动动力系统5,将斜桩搅拌钻机试运行5分钟,移动斜桩搅拌钻机至设定位置,准备施工;

步骤2:向基坑外侧搅拌的机械准备;

调整斜支撑17、撑杆18,使顶部固定桩架7、中部旋转桩架8、底部固定桩架9三者与上底盘1之间的角度在60度至90度范围,保持斜桩搅拌钻机在设计基坑区域范围内,并调整斜桩搅拌钻机位置使钻头37指向基坑外侧;

步骤3:向基坑外侧搅拌施工操作流程;

启动液压卡钳使得其加持钻杆36,启动穿心动力头33,使得穿心动力头33正向旋转,并向上或向下以0.1-2m/min的速度移动钻杆36,直至卡键39进入键槽38,穿心动力头33带动钻杆36旋转后,释放液压卡钳;启动驱动马达正向转动,驱动马达带动驱动齿轮25、一号从动齿轮26、二号从动齿轮27、三号从动齿轮28、链条29整体正向转动,进而使得钻杆36、钻头37向下移动,向下移动速度为0.1-4m/min,导正动力头34按相同速度同步向下移动,与此同时,钻头37端部开始喷射固化剂浆液或粉末,下钻过程固化剂掺量为搅拌土体质量的5%-20%直至下钻搅拌至设定深度;下钻搅拌至设定深度开始向上提钻,关闭穿心动力头33,关闭驱动马达,钻头37端部停止喷射固化剂浆液或粉末,启动液压卡钳使得其加持钻杆36,启动穿心动力头33,使得穿心动力头33反向旋转,并向上或向下以0.1-2m/min的速度移动钻杆36,直至卡键39进入键槽38,穿心动力头33带动钻杆36旋转后,释放液压卡钳;然后启动驱动马达反向转动,驱动马达带动驱动齿轮25、一号从动齿轮26、二号从动齿轮27、三号从动齿轮28、链条29整体反向转动,进而使得钻杆36、钻头37向上移动,向下移动速度为0.5-4m/min,导正动力头34按相同速度同步向上移动,与此同时,钻头37端部开始喷射固化剂浆液或粉末,提钻过程固化剂掺量为搅拌土体质量的5%-20%直至提钻搅拌至地面;关闭穿心动力头33、关闭驱动马达,并启动液压卡钳使得其加持钻杆36,钻头37端部停止喷射固化剂浆液或粉末,完成斜桩搅拌施工;

步骤4:向基坑外侧植桩;

完成搅拌施工后,在30-180min时间内,采用静压或锤击等方式将预制桩植入搅拌桩内部,应保证预制桩中轴线与搅拌桩中轴线的角度差不大于5度;

步骤5:向基坑外侧搅拌的机械准备;

调整斜支撑17、撑杆18,使顶部固定桩架7、中部旋转桩架8、底部固定桩架9三者与上底盘1之间的角度为90度;释放锁销16,使得顶部固定桩架7与中部旋转桩架8之间、中部旋转桩架8与底部固定桩架9之间均解除锁定并可以发生相对旋转;调整钻头37端部位置高度高于中部旋转桩架8的底部,同时启动顶部固定桩架7与中部旋转桩架8之间、中部旋转桩架8与底部固定桩架9之间的液压马达10,使得中部旋转桩架8顺时针或逆时针旋转180度,此时穿心动力头33、导正动力头34、钻杆36、钻头37置于靠近斜支撑17一侧,关闭液压马达10,并闭合锁销16,使得顶部固定桩架7与中部旋转桩架8之间、中部旋转桩架8与底部固定桩架9之间均保持锁定状态;调整斜支撑17、撑杆18,使顶部固定桩架7、中部旋转桩架8、底部固定桩架9三者与上底盘1之间的角度在90度至120度范围,保持斜桩搅拌钻机在设计基坑区域范围内,并调整斜桩搅拌钻机位置使钻头37指向基坑内侧;

步骤6:向基坑内侧搅拌施工操作流程;

向基坑内侧搅拌施工操作流程与步骤3向基坑外侧搅拌施工操作流程一致,重复步骤3操作即可;

步骤7:向基坑内侧植桩;

完成搅拌施工后,在30-180min时间内,采用静压或锤击等方式将预制桩植入搅拌桩内部,应保证预制桩中轴线与搅拌桩中轴线的角度差不大于5度;

步骤8:基坑内侧、外侧斜桩连接;

待基坑内侧、外侧斜桩施工完毕后,采用钢筋支架将内侧、外侧预制桩进行连接,并浇筑混凝土,形成钢筋混凝土连接梁;

步骤9:施工完毕;

完成上述步骤后,斜桩搅拌钻机移位进行其他位置的斜桩施工,重复步骤1-步骤8操作,直至完成所有斜桩搅拌、植入、连接后,施工完毕。

优选地,所述下钻搅拌施工过程中,如搅拌深度大于搅拌钻杆36与钻头37长度之和时,在搅拌过程中应加接多节钻杆36使得钻机可搅拌至设定深度,加接单节钻杆36的时间不得超过30min。

优选地,所述钻头37提钻搅拌转速不小于钻头37下钻搅拌转速,钻头37下钻搅拌转速为5-40转/分钟,钻头37提钻搅拌转速为20-80转/分钟。

优选地,所述固化剂为水泥,当喷射水泥浆时,水泥浆的水灰比为0.8-1.2,当喷射水泥粉末时,喷射压力为0.5-2.0MPa。

优选地,所述下钻搅拌施工过程中,搅拌阻力大于20000N·m的土层应进行复搅,搅拌阻力大于40000N·m的土层应喷射降阻材料进行润滑降阻后进行复搅。

优选地,所述中部旋转桩架8在解除锁定进行旋转时,其转速不大于0.5转/分钟,中部旋转桩架8旋转过程中,上底盘1、下底盘2整体应保持绝对水平。

实施例2:

如图1~12所示,一种斜桩搅拌钻机的施工方法,所述斜桩搅拌钻机包括桩机底盘、桩架系统、支撑系统、穿心动力头33、导正动力头34、钻杆36、钻头37;桩机底盘包括上底盘1、下底盘2、驾驶舱3、卷扬4、动力系统5、支腿6;桩架系统包括顶部固定桩架7、中部旋转桩架8、底部固定桩架9,顶部固定桩架7与中部旋转桩架8之间、中部旋转桩架8与底部固定桩架9之间均采用回转系统连接,底部固定桩架9与上底盘1之间采用铰接进行连接;顶部固定桩架7与中部旋转桩架8之间、中部旋转桩架8与底部固定桩架9之间均设置有锁销16;回转系统包括液压马达10、回转支承11和啮合齿轮12,回转支承11共设置两个,分别为顶部回转支承11和底部回转支承11,回转支承11包括支承内圈14和支承外圈13,支承外圈13下部向内设置传动圆环15,传动圆环15与支承外圈13通过焊接连接,传动圆环15内圈截面设置内齿轮,啮合齿轮12与内齿轮相互咬合,啮合齿轮12与液压马达10之间采用键连接进行连接固定;支承外圈13与中部旋转桩架8之间采用焊接或螺栓连接,顶部回转支承11的支承内圈14与顶部固定桩架7之间采用焊接或螺栓连接,底部回转支承11的支承内圈14与底部固定桩架9之间采用焊接或螺栓连接;液压马达10共设置两个,分别为顶部液压马达10和底部液压马达10,顶部液压马达10设置在顶部固定桩架7内部,顶部液压马达10与顶部固定桩架7采用螺栓进行连接,底部液压马达设置在底部固定桩架9内部,底部液压马达10与底部固定桩架9采用螺栓进行连接;支撑系统包括斜支撑17、撑杆18和钢丝绳19,斜支撑17上部、下部分别与顶部固定桩架7、上底盘1之间采用铰接进行连接,撑杆18下端与上底盘1之间采用铰接进行连接,撑杆18包括杆架主体20、滑轮21、导向槽22、滑杆23和支撑槽24,撑杆18通过支撑槽24搭接于斜支撑17上,钢丝绳19上端固定于顶部固定桩架7上,钢丝绳19自顶部固定桩架7斜向下穿过导向槽22直至斜向下缠绕于卷扬4上;中部旋转桩架8设置有驱动马达、驱动齿轮25、一号从动齿轮26、二号从动齿轮27、三号从动齿轮28、链条29、滑轨30、提升卷扬35、提绳31、绕绳滑轮32、穿心动力头33、导正动力头34,驱动马达与驱动齿轮25采用键连接进行连接固定,链条29依次经过驱动齿轮25、一号从动齿轮26、穿心动力头33、二号从动齿轮27、三号从动齿轮28最终绕回驱动齿轮25形成闭合回路,链条29分别穿心动力头33上部、下部之间采用销接进行连接,提绳31固定于导正动力头34上部,提绳31导正动力头34上部自向上绕过绕绳滑轮32直至缠绕于提升卷扬35上,穿心动力头33、导正动力头34均通过圆弧卡口搭接于滑轨30上;钻杆36内置于穿心动力头33、导正动力头34中部,导正动力头34位于穿心动力头33上方,钻杆36为多节可加接钻杆36,钻杆36下部与钻头37之间采用销连接的方式进行连接;导正动力头34内部设置液压卡钳,对钻杆36进行夹持或释放;钻杆36通长设置键槽38,穿心动力头33内部设置卡键39,当卡键39进入键槽38时,穿心动力头33可带动钻杆36旋转,其特征在于:

步骤1:钻机安装、调试、移机就位;

将穿心动力头33、导正动力头34、钻杆36、钻头37置于远离斜支撑17一侧,启动动力系统5,将斜桩搅拌钻机试运行5分钟,移动斜桩搅拌钻机至设定位置,准备施工;

步骤2:向基坑外侧搅拌的机械准备;

调整斜支撑17、撑杆18,使顶部固定桩架7、中部旋转桩架8、底部固定桩架9三者与上底盘1之间的角度在60度至90度范围,保持斜桩搅拌钻机在设计基坑区域范围内,并调整斜桩搅拌钻机位置使钻头37指向基坑外侧;

步骤3:向基坑外侧搅拌施工操作流程;

启动液压卡钳使得其加持钻杆36,启动穿心动力头33,使得穿心动力头33正向旋转,并向上或向下以0.1-2m/min的速度移动钻杆36,直至卡键39进入键槽38,穿心动力头33带动钻杆36旋转后,释放液压卡钳;启动驱动马达正向转动,驱动马达带动驱动齿轮25、一号从动齿轮26、二号从动齿轮27、三号从动齿轮28、链条29整体正向转动,进而使得钻杆36、钻头37向下移动,向下移动速度为0.1-4m/min,导正动力头34按相同速度同步向下移动,与此同时,钻头37端部开始喷射固化剂浆液或粉末,下钻过程固化剂掺量为搅拌土体质量的5%-20%直至下钻搅拌至设定深度;下钻搅拌至设定深度开始向上提钻,关闭穿心动力头33,关闭驱动马达,钻头37端部停止喷射固化剂浆液或粉末,启动液压卡钳使得其加持钻杆36,启动穿心动力头33,使得穿心动力头33反向旋转,并向上或向下以0.1-2m/min的速度移动钻杆36,直至卡键39进入键槽38,穿心动力头33带动钻杆36旋转后,释放液压卡钳;然后启动驱动马达反向转动,驱动马达带动驱动齿轮25、一号从动齿轮26、二号从动齿轮27、三号从动齿轮28、链条29整体反向转动,进而使得钻杆36、钻头37向上移动,向下移动速度为0.5-4m/min,导正动力头34按相同速度同步向上移动,与此同时,钻头37端部开始喷射固化剂浆液或粉末,提钻过程固化剂掺量为搅拌土体质量的5%-20%直至提钻搅拌至地面;关闭穿心动力头33、关闭驱动马达,并启动液压卡钳使得其加持钻杆36,钻头37端部停止喷射固化剂浆液或粉末,完成斜桩搅拌施工;

步骤4:向基坑外侧植桩;

完成搅拌施工后,在30-180min时间内,采用静压或锤击等方式将预制桩植入搅拌桩内部,应保证预制桩中轴线与搅拌桩中轴线的角度差不大于5度;

步骤5:施工完毕。

实施例3:

如图1~12所示,一种斜桩搅拌钻机的施工方法,所述斜桩搅拌钻机包括桩机底盘、桩架系统、支撑系统、穿心动力头33、导正动力头34、钻杆36、钻头37;桩机底盘包括上底盘1、下底盘2、驾驶舱3、卷扬4、动力系统5、支腿6;桩架系统包括顶部固定桩架7、中部旋转桩架8、底部固定桩架9,顶部固定桩架7与中部旋转桩架8之间、中部旋转桩架8与底部固定桩架9之间均采用回转系统连接,底部固定桩架9与上底盘1之间采用铰接进行连接;顶部固定桩架7与中部旋转桩架8之间、中部旋转桩架8与底部固定桩架9之间均设置有锁销16;回转系统包括液压马达10、回转支承11和啮合齿轮12,回转支承11共设置两个,分别为顶部回转支承11和底部回转支承11,回转支承11包括支承内圈14和支承外圈13,支承外圈13下部向内设置传动圆环15,传动圆环15与支承外圈13通过焊接连接,传动圆环15内圈截面设置内齿轮,啮合齿轮12与内齿轮相互咬合,啮合齿轮12与液压马达10之间采用键连接进行连接固定;支承外圈13与中部旋转桩架8之间采用焊接或螺栓连接,顶部回转支承11的支承内圈14与顶部固定桩架7之间采用焊接或螺栓连接,底部回转支承11的支承内圈14与底部固定桩架9之间采用焊接或螺栓连接;液压马达10共设置两个,分别为顶部液压马达10和底部液压马达10,顶部液压马达10设置在顶部固定桩架7内部,顶部液压马达10与顶部固定桩架7采用螺栓进行连接,底部液压马达设置在底部固定桩架9内部,底部液压马达10与底部固定桩架9采用螺栓进行连接;支撑系统包括斜支撑17、撑杆18和钢丝绳19,斜支撑17上部、下部分别与顶部固定桩架7、上底盘1之间采用铰接进行连接,撑杆18下端与上底盘1之间采用铰接进行连接,撑杆18包括杆架主体20、滑轮21、导向槽22、滑杆23和支撑槽24,撑杆18通过支撑槽24搭接于斜支撑17上,钢丝绳19上端固定于顶部固定桩架7上,钢丝绳19自顶部固定桩架7斜向下穿过导向槽22直至斜向下缠绕于卷扬4上;中部旋转桩架8设置有驱动马达、驱动齿轮25、一号从动齿轮26、二号从动齿轮27、三号从动齿轮28、链条29、滑轨30、提升卷扬35、提绳31、绕绳滑轮32、穿心动力头33、导正动力头34,驱动马达与驱动齿轮25采用键连接进行连接固定,链条29依次经过驱动齿轮25、一号从动齿轮26、穿心动力头33、二号从动齿轮27、三号从动齿轮28最终绕回驱动齿轮25形成闭合回路,链条29分别穿心动力头33上部、下部之间采用销接进行连接,提绳31固定于导正动力头34上部,提绳31导正动力头34上部自向上绕过绕绳滑轮32直至缠绕于提升卷扬35上,穿心动力头33、导正动力头34均通过圆弧卡口搭接于滑轨30上;钻杆36内置于穿心动力头33、导正动力头34中部,导正动力头34位于穿心动力头33上方,钻杆36为多节可加接钻杆36,钻杆36下部与钻头37之间采用销连接的方式进行连接;导正动力头34内部设置液压卡钳,对钻杆36进行夹持或释放;钻杆36通长设置键槽38,穿心动力头33内部设置卡键39,当卡键39进入键槽38时,穿心动力头33可带动钻杆36旋转,其特征在于:

步骤1:钻机安装、调试、移机就位;

将穿心动力头33、导正动力头34、钻杆36、钻头37置于远离斜支撑17一侧,启动动力系统5,将斜桩搅拌钻机试运行5分钟,移动斜桩搅拌钻机至设定位置,准备施工;

步骤2:向基坑外侧搅拌的机械准备;

调整斜支撑17、撑杆18,使顶部固定桩架7、中部旋转桩架8、底部固定桩架9三者与上底盘1之间的角度为90度;释放锁销16,使得顶部固定桩架7与中部旋转桩架8之间、中部旋转桩架8与底部固定桩架9之间均解除锁定并可以发生相对旋转;调整钻头37端部位置高度高于中部旋转桩架8的底部,同时启动顶部固定桩架7与中部旋转桩架8之间、中部旋转桩架8与底部固定桩架9之间的液压马达10,使得中部旋转桩架8顺时针或逆时针旋转180度,此时穿心动力头33、导正动力头34、钻杆36、钻头37置于靠近斜支撑17一侧,关闭液压马达10,并闭合锁销16,使得顶部固定桩架7与中部旋转桩架8之间、中部旋转桩架8与底部固定桩架9之间均保持锁定状态;调整斜支撑17、撑杆18,使顶部固定桩架7、中部旋转桩架8、底部固定桩架9三者与上底盘1之间的角度在90度至120度范围,保持斜桩搅拌钻机在设计基坑区域范围内,并调整斜桩搅拌钻机位置使钻头37指向基坑内侧;

步骤3:向基坑内侧搅拌施工操作流程;

启动液压卡钳使得其加持钻杆36,启动穿心动力头33,使得穿心动力头33正向旋转,并向上或向下以0.1-2m/min的速度移动钻杆36,直至卡键39进入键槽38,穿心动力头33带动钻杆36旋转后,释放液压卡钳;启动驱动马达正向转动,驱动马达带动驱动齿轮25、一号从动齿轮26、二号从动齿轮27、三号从动齿轮28、链条29整体正向转动,进而使得钻杆36、钻头37向下移动,向下移动速度为0.1-4m/min,导正动力头34按相同速度同步向下移动,与此同时,钻头37端部开始喷射固化剂浆液或粉末,下钻过程固化剂掺量为搅拌土体质量的5%-20%直至下钻搅拌至设定深度;下钻搅拌至设定深度开始向上提钻,关闭穿心动力头33,关闭驱动马达,钻头37端部停止喷射固化剂浆液或粉末,启动液压卡钳使得其加持钻杆36,启动穿心动力头33,使得穿心动力头33反向旋转,并向上或向下以0.1-2m/min的速度移动钻杆36,直至卡键39进入键槽38,穿心动力头33带动钻杆36旋转后,释放液压卡钳;然后启动驱动马达反向转动,驱动马达带动驱动齿轮25、一号从动齿轮26、二号从动齿轮27、三号从动齿轮28、链条29整体反向转动,进而使得钻杆36、钻头37向上移动,向下移动速度为0.5-4m/min,导正动力头34按相同速度同步向上移动,与此同时,钻头37端部开始喷射固化剂浆液或粉末,提钻过程固化剂掺量为搅拌土体质量的5%-20%直至提钻搅拌至地面;关闭穿心动力头33、关闭驱动马达,并启动液压卡钳使得其加持钻杆36,钻头37端部停止喷射固化剂浆液或粉末,完成斜桩搅拌施工;

步骤4:向基坑内侧植桩;

完成搅拌施工后,在30-180min时间内,采用静压或锤击等方式将预制桩植入搅拌桩内部,应保证预制桩中轴线与搅拌桩中轴线的角度差不大于5度;

步骤5:施工完毕。

本发明一种斜桩搅拌钻机的施工方法,首先斜桩支撑相对于水平支撑,不需要大量的立柱桩,且支撑用量小,基坑挖土方便快速,施工作用面小,对周边场地的影响小,其次,斜桩可将围护结构的土压力传递至坑底土,有利于坑底抗隆起,相对于基坑围护的斜撑支护,斜桩支护具有不需先施工中心岛地下结构,不需要二次挖土,因此,基坑工程施工速度快,造价低。此外,本发明可以通过调整钻杆和下压装置的位置来调整设备的重心,防止出现倾覆;通过中部旋转桩架转动的方式,实现钻杆36的旋转,防止出现倾覆,达到节省施工空间的目的。

当然,上述说明并非是对本发明的限制,本发明也并不仅限于上述举例,本技术领域的技术人员在本发明的实质范围内所做出的变化、改型、添加或替换,也属于本发明的保护范围。

- 一种斜桩搅拌钻机的施工方法

- 一种高速深层搅拌钻机及其施工方法