一种高低浓度瓦斯混气系统及其瓦斯混气工艺控制方法

文献发布时间:2023-06-19 09:27:35

技术领域

本发明一种高低浓度瓦斯混气系统及其瓦斯混气工艺控制方法,属于高低浓度瓦斯混气系统及其瓦斯混气工艺控制方法技术领域。

背景技术

瓦斯作为一种燃料可用于内燃机发电,瓦斯内燃机分为高低浓两类机组。高浓机组适用的浓度范围为30%-50%,低浓机组适用的浓度范围为9%-30%,只有配给相应浓度范围内的瓦斯,机组才可正常运行。

现有的瓦斯混气系统,当供气瓦斯浓度大于30%时或小于9%,机组就不能正常运行;且当不同高低浓度的发电机组处于不同工况时,不能实现自动调节混气量和参数使混气达到发电机组的使用瓦斯浓度范围,因此,需要提供一种混气配气系统,将高浓瓦斯与低浓瓦斯或空气混合,使供气瓦斯浓度自动调节适用高、低浓度的机组。

发明内容

本发明为了克服现有技术中存在的不足,所要解决的技术问题为:提供一种高低浓度瓦斯混气系统硬件结构的改进,及其瓦斯混气工艺控制方法的改进。

为了解决上述技术问题,本发明采用的技术方案为:一种高低浓度瓦斯混气系统,包括高浓度瓦斯泵站、低浓度瓦斯泵站、混气装置和控制系统,所述高浓度瓦斯泵站通过输气管线与混气装置的高浓度进气口相连,所述低浓度瓦斯泵站通过输气管线与混气装置的低浓度进气口相连;

所述高浓度进气口通过高浓度管道与混合器的进气口相连,所述低浓度进气口通过低浓度管道与混合器的进气口相连,所述混合器用于实现将高低浓度的瓦斯进行混合,所述混合器的出气口通过管道与混气装置的混气出口相连,所述混气出口通过输气管线与发电机组相连;

所述低浓度管道上设置有用于调节混气装置的混气出口瓦斯浓度的放散管道;

所述低浓度进气口的管道上设置有流量计,所述混气装置的出口管道上设置有压力表和甲烷浓度仪;

所述控制系统包括设置在混气装置一侧的控制箱,所述控制箱的内部设置有中央控制器,所述中央控制器通过导线分别与流量计、压力表、甲烷浓度仪的信号输出端相连,用于实现对混气装置的流量监测、性能监测和现场运行监测;

所述中央控制器还通过导线与报警装置相连,用于对混气装置现场监测的异常情况进行报警警示,所述中央控制器连接导线通过无线通信模块与电厂DCS系统进行双向通信。

所述混气装置上还设置有空气系统,所述空气系统包括离心风机,所述离心风机通过空气管道与低浓度管道相连,用于实现在低浓度瓦斯泵站停止供应时通过配置空气使混气装置的出口瓦斯浓度符合设定范围。

所述低浓度管道上设置有用于防止气体倒流的止回阀,所述高浓度进气口、低浓度进气口、混气出口的管道上均设置有用于在检修或紧急情况下切断瓦斯进气的电动蝶阀,所述高浓度管道上设置有流量计,所述高浓度管道、低浓度管道、混气装置的出气管道、混合器上均设置有用于混气系统调试的吹扫口。

所述放散管道上设置有电动调节阀和阻火器;

所述中央控制器还通过导线分别与离心风机、电动蝶阀、第二流量计、电动调节阀相连;

所述混合器具体设置为静态混合器,用于将高低浓度的瓦斯进行充分混合后输出。

所述高浓度瓦斯泵站、低浓度瓦斯泵站分别通过高浓度瓦斯管道、低浓度瓦斯管道与储气柜相连,用于实现在混气装置关闭后使高低浓度瓦斯直接进入储气柜使用;

所述高浓度瓦斯泵站、低浓度瓦斯泵站与储气柜相连的高浓度瓦斯管道、低浓度瓦斯管道上均设置有气动蝶阀、气动盲板阀。

所述高浓度管道、低浓度管道、空气管道上均设置有过滤设备用于对混气装置进气口的气体进行过滤;

所述混气装置上还设置有安全阻火设备,所述控制系统还包括仪表保温箱,所述混气装置、控制箱、仪表保温箱均集成在撬装底座上,所述撬装底座上还设置有防雨罩用于实现控制箱、仪表保温箱的防雨。

一种高浓机组的瓦斯混气工艺控制方法,包括如下步骤:

步骤一:根据高浓机组的瓦斯浓度,在混气装置的混气出口设定瓦斯气混合量值、压力值、甲烷浓度,以及混气装置设计工况出口混合气参数;

步骤二:启动混气装置开始运行,当高浓度瓦斯泵站的来气瓦斯浓度在第一设定范围时,转入步骤三的工况一,当高浓度瓦斯泵站的来气瓦斯浓度在第二设定范围时,转入步骤四的工况二,当高浓度瓦斯泵站的来气瓦斯浓度在第三设定范围时,转入步骤五的工况三;

步骤三:高浓度瓦斯泵站的来气瓦斯浓度大于发电机组所需用气纯量,将低浓度瓦斯泵站的来气全部排空,高浓度瓦斯泵站的来气量符合发电机组所需用量后,将多余的来气部分排空,然后通过瓦斯输送管线进入混气装置与空气混合,使混气装置的出口瓦斯浓度保持在设定值;

当高浓度瓦斯泵站的来气瓦斯浓度为第一设定范围的最大值时,设定最大掺混空气量;

步骤四:高浓度瓦斯泵站的来气瓦斯浓度在第二设定范围,且低浓度瓦斯泵站的来气瓦斯浓度大于第一设定值时,高浓度瓦斯泵站的来气小于法定机组所需用气纯量,将高浓度瓦斯泵站的来气全部进入混气装置,同时掺入部分低浓度瓦斯泵站的来气,将多余的低浓度瓦斯泵站来气排空,使混气装置的出口瓦斯浓度大于设定值;

步骤五:高浓度瓦斯泵站的来气瓦斯浓度在第二设定范围,且低浓度瓦斯泵站的来气瓦斯浓度大于第二设定值时,关闭混气装置,高浓度瓦斯泵站、低浓度瓦斯泵站来气直接进气储气柜使用,当总供气量大于发电机组用电是,打开低浓度瓦斯泵站排空管将多余瓦斯排放。

所述步骤一中的高浓度瓦斯气混合量21000Nm3/h,压力为10kPa,甲烷浓度为30~70%;混气装置设计工况出口混合气参数:压力≥4kPa,甲烷浓度为30%~45%,混合气量为32000Nm3/h;

所述步骤二中的第一设定范围为46%~70%,第二设定范围为33%~46%,第三设定范围为30%~33%;

所述步骤三中的设定值为45%;

所述步骤四中的第一设定值为25%,所述步骤四中混气装置的出口瓦斯浓度的设定值为30%;

所述步骤五中的第二设定值为30%。

一种低浓机组的瓦斯混气工艺控制方法,包括如下步骤:

步骤一:根据低浓机组的瓦斯浓度,在混气装置的混气出口设定瓦斯气混合量值、压力值、甲烷浓度;

步骤二:将低浓度瓦斯泵站的来气经过高浓度瓦斯泵站的高负压系统,与高浓度瓦斯泵站1的低浓度瓦斯混合;

步骤三:调节高、低浓瓦斯气量来调节混合后的瓦斯到设定的浓度和压力后从混气装置的出气口处连通管线输入发电机组使燃机正常运行。

所述步骤一中的低浓度瓦斯混合量为11000Nm3/h,压力为5kPa-8kPa,甲烷浓度为25~35%。

本发明相对于现有技术具备的有益效果为:本发明提供的混气控制系统可将高低浓度瓦斯配比后达到机组运行所需标准,减少瓦斯的浪费;具备极高自动调节能力,无论处于何种工况,控制系统均能实现自动调节,混气装置采用PLC就地集中控制,PLC控制程序能满足现场混气操作要求,并具备将运行工况以通讯方式远传至电厂DCS系统功能;兼具稳定性与安全性于一身,混气装置采用密封箱体结构,配备有甲烷泄露监控系统和通风设备。保障了设备运行的安全性和稳定性;同时还可提高经济效益,提高了发电机组的运行效率。

附图说明

下面结合附图对本发明做进一步说明:

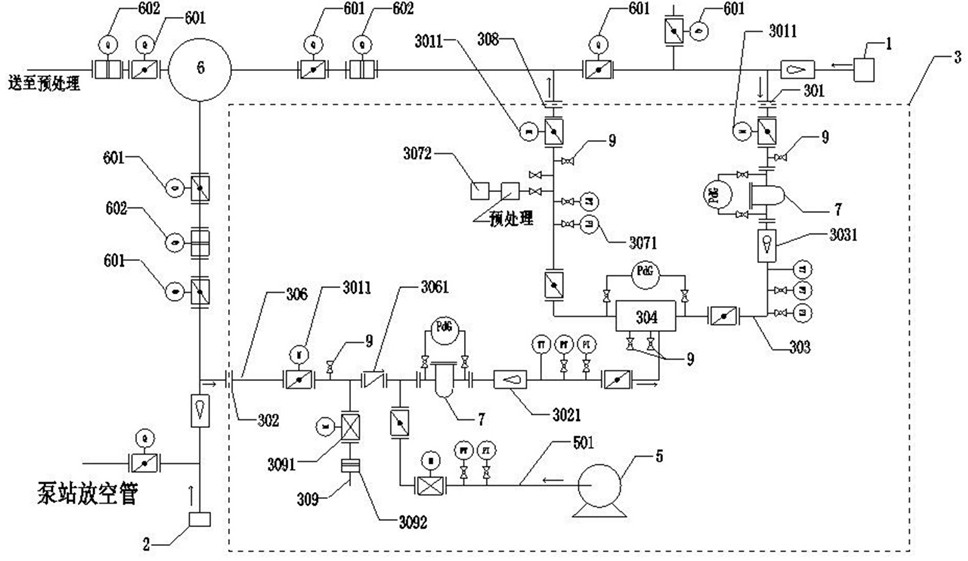

图1为本发明的系统结构示意图;

图2为本发明的混气装置结构示意图;

图3为本发明的电路结构示意图。

图中:1为高浓度瓦斯泵站、2为低浓度瓦斯泵站、3为混气装置、4为控制箱、5为离心风机、6为储气柜、7为过滤设备、8为撬装底座、9为吹扫口、301为高浓度进气口、302为低浓度进气口、303为高浓度管道、304为混合器、306为低浓度管道、308为混气出口、309为放散管道、401为中央控制器、402为报警装置、403为无线通信模块、501为空气管道、601为气动蝶阀、602为气动盲板阀、3011为电动蝶阀、3021为第一流量计、3031为第二流量计、3061为止回阀、3071为压力表、3072为甲烷浓度仪、3091为电动调节阀、3092为阻火器。

具体实施方式

如图1至图3所示,本发明一种高低浓度瓦斯混气系统,包括高浓度瓦斯泵站1、低浓度瓦斯泵站2、混气装置3和控制系统,所述高浓度瓦斯泵站1通过输气管线与混气装置3的高浓度进气口301相连,所述低浓度瓦斯泵站2通过输气管线与混气装置3的低浓度进气口302相连;

所述高浓度进气口301通过高浓度管道303与混合器304的进气口相连,所述低浓度进气口302通过低浓度管道306与混合器304的进气口相连,所述混合器304用于实现将高低浓度的瓦斯进行混合,所述混合器304的出气口通过管道与混气装置3的混气出口308相连,所述混气出口308通过输气管线与发电机组相连;

所述低浓度管道306上设置有用于调节混气装置3的混气出口308瓦斯浓度的放散管道309;

所述低浓度进气口302的管道上设置有流量计3021,所述混气装置3的出口管道上设置有压力表3071和甲烷浓度仪3072;

所述控制系统包括设置在混气装置3一侧的控制箱4,所述控制箱4的内部设置有中央控制器401,所述中央控制器401通过导线分别与流量计3021、压力表3071、甲烷浓度仪3072的信号输出端相连,用于实现对混气装置3的流量监测、性能监测和现场运行监测;

所述中央控制器401还通过导线与报警装置402相连,用于对混气装置3现场监测的异常情况进行报警警示,所述中央控制器401连接导线通过无线通信模块403与电厂DCS系统进行双向通信。

所述混气装置3上还设置有空气系统,所述空气系统包括离心风机5,所述离心风机5通过空气管道501与低浓度管道306相连,用于实现在低浓度瓦斯泵站2停止供应时通过配置空气使混气装置3的出口瓦斯浓度符合设定范围。

所述低浓度管道306上设置有用于防止气体倒流的止回阀3061,所述高浓度进气口301、低浓度进气口302、混气出口308的管道上均设置有用于在检修或紧急情况下切断瓦斯进气的电动蝶阀3011,所述高浓度管道303上设置有流量计3031,所述高浓度管道303、低浓度管道306、混气装置3的出气管道、混合器304上均设置有用于混气系统调试的吹扫口9。

所述放散管道309上设置有电动调节阀3091和阻火器3092;

所述中央控制器401还通过导线分别与离心风机5、电动蝶阀3011、第二流量计3031、电动调节阀3091相连;

所述混合器304具体设置为静态混合器,用于将高低浓度的瓦斯进行充分混合后输出。

所述高浓度瓦斯泵站1、低浓度瓦斯泵站2分别通过高浓度瓦斯管道、低浓度瓦斯管道与储气柜6相连,用于实现在混气装置3关闭后使高低浓度瓦斯直接进入储气柜6使用;

所述高浓度瓦斯泵站1、低浓度瓦斯泵站2与储气柜6相连的高浓度瓦斯管道、低浓度瓦斯管道上均设置有气动蝶阀601、气动盲板阀602。

所述高浓度管道303、低浓度管道306、空气管道501上均设置有过滤设备7用于对混气装置3进气口的气体进行过滤;

所述混气装置3上还设置有安全阻火设备,所述控制系统还包括仪表保温箱,所述混气装置3、控制箱4、仪表保温箱均集成在撬装底座8上,所述撬装底座8上还设置有防雨罩用于实现控制箱4、仪表保温箱的防雨。

一种高浓机组的瓦斯混气工艺控制方法,包括如下步骤:

步骤一:根据高浓机组的瓦斯浓度,在混气装置3的混气出口308设定瓦斯气混合量值、压力值、甲烷浓度,以及混气装置3设计工况出口混合气参数;

步骤二:启动混气装置3开始运行,当高浓度瓦斯泵站1的来气瓦斯浓度在第一设定范围时,转入步骤三的工况一,当高浓度瓦斯泵站1的来气瓦斯浓度在第二设定范围时,转入步骤四的工况二,当高浓度瓦斯泵站1的来气瓦斯浓度在第三设定范围时,转入步骤五的工况三;

步骤三:高浓度瓦斯泵站1的来气瓦斯浓度大于发电机组所需用气纯量,将低浓度瓦斯泵站2的来气全部排空,高浓度瓦斯泵站1的来气量符合发电机组所需用量后,将多余的来气部分排空,然后通过瓦斯输送管线进入混气装置3与空气混合,使混气装置3的出口瓦斯浓度保持在设定值;

当高浓度瓦斯泵站1的来气瓦斯浓度为第一设定范围的最大值时,设定最大掺混空气量;

步骤四:高浓度瓦斯泵站1的来气瓦斯浓度在第二设定范围,且低浓度瓦斯泵站2的来气瓦斯浓度大于第一设定值时,高浓度瓦斯泵站1的来气小于法定机组所需用气纯量,将高浓度瓦斯泵站1的来气全部进入混气装置3,同时掺入部分低浓度瓦斯泵站2的来气,将多余的低浓度瓦斯泵站2来气排空,使混气装置3的出口瓦斯浓度大于设定值;

步骤五:高浓度瓦斯泵站1的来气瓦斯浓度在第二设定范围,且低浓度瓦斯泵站2的来气瓦斯浓度大于第二设定值时,关闭混气装置3,高浓度瓦斯泵站1、低浓度瓦斯泵站2来气直接进气储气柜6使用,当总供气量大于发电机组用电是,打开低浓度瓦斯泵站2排空管将多余瓦斯排放。

所述步骤一中的高浓度瓦斯气混合量21000Nm3/h,压力为10kPa,甲烷浓度为30~70%;混气装置3设计工况出口混合气参数:压力≥4kPa,甲烷浓度为30%~45%,混合气量为32000Nm3/h;

所述步骤二中的第一设定范围为46%~70%,第二设定范围为33%~46%,第三设定范围为30%~33%;

所述步骤三中的设定值为45%;

所述步骤四中的第一设定值为25%,所述步骤四中混气装置3的出口瓦斯浓度的设定值为30%;

所述步骤五中的第二设定值为30%。

一种低浓机组的瓦斯混气工艺控制方法,包括如下步骤:

步骤一:根据低浓机组的瓦斯浓度,在混气装置3的混气出口308设定瓦斯气混合量值、压力值、甲烷浓度;

步骤二:将低浓度瓦斯泵站2的来气经过高浓度瓦斯泵站1的高负压系统,与高浓度瓦斯泵站1的低浓度瓦斯混合;

步骤三:调节高、低浓瓦斯气量来调节混合后的瓦斯到设定的浓度和压力后从混气装置3的出气口处连通管线输入发电机组使燃机正常运行。

所述步骤一中的低浓度瓦斯混合量为11000Nm3/h,压力为5kPa-8kPa,甲烷浓度为25~35%。

本发明的混气系统主要包括安全阻火设备、阀门、计量仪表等成套撬装的混气装置3和混气控制系统,混气装置3还并配套防雨棚。撬装底座8及防雨棚,混气装置3及配套控制箱、仪表保温箱、防雨罩等全部集成在撬装底座8上。混气装置3的高浓度进气口301和混气出口308的管道上设置有电动蝶阀3011,在检修或紧急情况下可及时切断系统, 低浓度瓦斯泵站2的低浓度瓦斯管道306上设有止回阀3061,防止气体倒流。阀门应便于控制和操作,做到零泄漏;阀门的阀板采用SS304材料,聚四氟乙烯密封,压力等级为PN1.0。电动阀门采用矿用防爆阀门。

混气装置3的低浓度瓦斯进气干管放散管道309上应装设电动调节阀,通过调节低浓度瓦斯放散量来调节混气装置3出口瓦斯浓度,保证高浓机组运行时混气装置3出口瓦斯浓度为30%~45%,低浓机组运行时出口浓度为9%-30%。混气装置3配备空气系统,当低浓度瓦斯泵站2停止供应时,通过配空气也能保证混气装置3出口瓦斯浓度。混气装置3配备仪表以满足现场对设备的运行情况监测为主,低浓度管道306安装一台流量计3021,混气装置3出口管道安装压力表3071、甲烷浓度仪3072,进行流量监测、设备性能监测和现场运行监测,根据混气装置3本体对气体的品质要求,在混气装置3进口高浓度管道303、低浓度管道306和空气管道501上配置所必须的过滤设备,以满足混气装置进气要求。过滤器设计便于检修和维护,壳体符合压力容器的有关规定,材质为SS304或者以上的不锈钢材料,且过滤面积足够,压损不得大于1kPa。混气装置3布置在储气柜6东侧,符合安全防爆的要求,且所有的管道、设备防静电接地。主辅设备(含控制阀门)防爆性能应符合国家标准规定。

本发明的混气系统具备极高自动调节能力,无论处于何种工况,控制系统均能实现自动调节。混气装置3采用PLC就地集中控制,PLC控制程序能满足现场混气操作要求,并具备将运行工况以通讯方式远传至电厂DCS系统功能,且预留2个工业以太网接口,通讯协议采用TCP/IP或MODBUS协议。混气装置3配套PLC系统工控机后台应能实现对整个混气工况监视与控制。

所有元件适应PLC检测控制的要求。控制系统具有数据采集、在线检测、报警和自动停机等功能:具有在线检测、报警和停机等功能;具有历史数据的纪录和保存功能;可以采集并以通讯方式传输下列信号给电厂DCS系统:a. 混气装置入口低浓度瓦斯管道流量,b.混气装置出口压力、甲烷浓度。

本发明的混气系统兼具稳定性与安全性于一身,装置PLC控制电器元件选用西门子品牌,设备停运时采用氮气置换,设有相应的置换接口。混气装置3噪音等级满足相关行业标准,距设备1m处噪声值保证了≤75dB (A)。运行时噪音小,混气装置3采用密封箱体结构,配备有甲烷泄露监控系统和通风设备。保障了设备运行的安全性和稳定性。

下面结合具体的实施例对本发明的混气工艺控制方法进行详细说明。

根据某地具体的实际运行情况从义煤抽放泵站到电厂共有三趟瓦斯输送管路,线路1、线路2、线路3,到电厂菜地后经线路1送至储气柜6,线路2和线路3合并后经安益泵站高负压系统后分4趟支路送至发电机组,3趟管路在菜地阀门井处可以实现互通互联。

1.针对高浓机组

义棠煤业公司高浓度瓦斯为60%,安益煤业公司低浓度瓦斯为15%,为运行一二期燃机,需将义棠煤业抽放的高浓瓦斯与安益煤业抽放的低浓瓦斯或空气混合,使供气瓦斯浓度低于45%,进入储气柜储存,供一二期11台发电机组使用。

2.针对低浓机组

义棠煤业公司低浓度瓦斯为20%,安益煤业公司低浓度瓦斯为10%。三期燃机具备调试条件时,实测义煤低浓瓦斯浓度在2%左右,安益泵站正在改造且浓度仅有7%,不符合三期燃机对浓度适应范围9%-30%,三期燃机无法调试、试运行;根据三期15台机组设备情况,当供气瓦斯浓度大于30%时或小于9%,机组就不能正常运行;也需设计混气配气系统,将义棠煤业抽放的高浓瓦斯与安益煤业抽放的低浓瓦斯或空气混合,使供气瓦斯浓度低于30%,供三期15台发电机组使用。

用义煤高浓瓦斯(浓度在40%以上)调试,通过改变燃机的进气方式,由原来的两侧进气改为一侧进气,另一侧打盲的方式试验,结果三期燃机依旧无法调试、试运行。

根据上述实际电厂瓦斯泵站运行情况,根据本发明的瓦斯混气工艺控制方法对高低浓机组分别进行改进,具体实施例如下:

实施例1:针对高浓机组;

工况一:义棠煤业来气瓦斯浓度在46%~70%时,义棠煤业来气大于全厂11台机组所需用气纯量(9654Nm3/h),安益煤业来气全部排空,义棠煤业来气除去全厂用气量外,多余部分排空,然后通过1号瓦斯输送管线进入混气装置与空气混合(空气可通过安益煤业放散管吸入),保证混气装置出口瓦斯浓度45%;当义棠来气瓦斯浓度为70%时,最大掺混空气量为7662Nm3/h。

工况二:当义棠煤业来气瓦斯浓度在33%~46%且安益来气瓦斯浓度大于25%时,义棠煤业来气小于全厂11台机组所需用气纯量(9654Nm3/h),义棠煤业来气全部进入掺混装置,同时需掺入部分安益煤业来气,安益煤业多余部分排空;保证混气装置出口瓦斯浓度大于30%。

工况三:当义棠煤业来气瓦斯浓度在30%~33%且安益来气瓦斯浓度大于30%时,关闭混气装置,义棠来气和安益来气直接进入储气柜使用,总供气量大于全厂用气量时,打开安益排空管将多余瓦斯排放。

混气装置3设计工况进气参数:高浓度瓦斯气混合量21000Nm3/h,压力约10kPa,甲烷浓度为30~70%;低浓度瓦斯混合量11000Nm3/h,压力约5kPa(最大8kPa),甲烷浓度25~35%。

混气装置3设计工况出口混合气参数:压力≥4kPa,甲烷浓度30%~45%,混合气量32000Nm3/h。

实施例2:针对低浓机组;

(1)初期阶段,在菜地阀门井处开启1号线和2号线联通阀门,经安益泵站输送少量义煤高浓瓦斯至三期,再利用公司制氮机提供压缩空气,用橡胶软管从制氮机压缩空气储气罐出口引致安益泵站低负压出口管路注氮口处,从注氮口处注入压缩空气,再通过调节菜地阀门井处1号线和2号线联通阀门开度调节义煤高浓瓦斯至三期气量来调节混入压缩空气后的瓦斯浓度到20%左右,至三期混气压力在6KPa,满足了三期燃机调试对气源的要求,之后三期15台燃机全部顺利的完成了单体调试,并及时处理了调试过程中发现的设备缺陷。

(2)第二阶段,安益泵站改造完工,恢复供气,因安益低浓瓦斯出口管路压力大于义煤高浓来气的压力,后利用混气装置提高义煤高浓来气压力,实现了将安益低浓瓦斯配入了义煤的高浓瓦斯中。义煤高浓瓦斯来气经过安益抽放泵站高负压系统,与抽放泵站低浓瓦斯混合(在安益抽放泵站的混气管线内进行),再通过调节高、低浓瓦斯气量来调节混合后的瓦斯到合适的浓度(20%左右)和压力(6KPa左右),得以使三期燃机顺利并网试运行。

根据实施例1、实施例2的说明,根据本发明的混气工艺控制方法实际对瓦斯泵站进行改进后,一二三期燃机均可正常运行。

针对一二期高浓机组,若棠煤业来气瓦斯浓度在46%~70%时,机组无法运行,全年电量累计损失31798.8万度,气量损失至少8456.9040万Nm3;若义棠煤业来气瓦斯浓度在33%~46%且安益来气瓦斯浓度大于25%时,机组正常运行且气源无浪费;若义棠煤业来气瓦斯浓度在30%~33%且安益来气瓦斯浓度大于30%时,机组也可正常运行;全年可产生至少1.61亿元收益。

针对三期低浓机组,投入此系统后机组方可正常运行,全年累计发电13140万度,产生至少6688.26万元收益。

关于本发明具体结构需要说明的是,本发明采用的各部件模块相互之间的连接关系是确定的、可实现的,除实施例中特殊说明的以外,其特定的连接关系可以带来相应的技术效果,并基于不依赖相应软件程序执行的前提下,解决本发明提出的技术问题,本发明中出现的部件、模块、具体元器件的型号、连接方式除具体说明的以外,均属于本领域技术人员在申请日前可以获取到的已公开专利、已公开的期刊论文、或公知常识等现有技术,无需赘述,使得本案提供的技术方案是清楚、完整、可实现的,并能根据该技术手段重现或获得相应的实体产品。

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。