一种废弃物焚烧处理系统

文献发布时间:2023-06-19 09:58:59

技术领域

本发明涉及废弃物焚烧技术领域,具体的涉及一种废弃物焚烧处理系统。

背景技术

废弃物通过焚烧进行处理属于传统技术,而传统的小型焚烧炉,一直存在焚烧效率低、NOx排放高、二次污染严重等问题,在实际应用中不能长时间稳定运行、故障率高;而且现有的传统小型焚烧炉很难对含有大量水分的废物或大尺寸废物在不破碎的情况下进行焚烧处理,所以为了解决上述问题设计一种顶部大开门的卧式焚烧炉就显得尤为重要。

发明内容

本发明提供一种废弃物焚烧处理系统,通过采用顶部大开门的结构,可以对含有大量水分的废物或大尺寸的物料在不用破碎的情况下进行焚烧处理,起到了增加其实用性能的作用。

为解决上述的技术问题,本发明提供了一种废弃物焚烧处理系统,包括一燃室和二燃室,所述的二燃室的顶部设置有尾气输送管道,所述的一燃室和二燃室的底部都均匀设置有若干个撑脚,其特征在于:所述的二燃室位于所述一燃室的右侧并直接通过法兰式管道与其相连通,所述的一燃室的左侧还设置有自动进料箱体,所述的自动进料箱体内设置有自动进料机构,所述的自动进料箱体的底部也均匀设置有若干个撑脚,所述的自动进料箱体右端的顶部开设有进料口,所述的进料口的正上方设置有传送带上料机,所述的传送带上料机倾斜设置并且其的上端伸至进料口的正上方,所述的一燃室和二燃室内都还设置有若干个温度传感器。

进一步:所述的一燃室为顶开门式结构,所述的一燃室的顶部设置有用于密封的盖门,所述的盖门的一端采用合页式结构与所述一燃室相对应的一端顶部相连,所述的盖门与所述一燃室之间还设置有杠杆组件,所述的杠杆组件包括连杆、接头、活塞杆和活塞筒,所述的活塞筒的下端活动连接在一燃室下端的外壁上,所述的活塞杆的一端活塞式的连接在活塞筒的上端内,所述的活塞杆的另一端通过接头与连杆的一端相连,所述的连杆的另一端固定在盖门的顶部,所述的接头分别与活塞杆和连杆活动连接。

又进一步:所述的一燃室和二燃室的外壁上都设置有燃烧器,所述的一燃室的外壁上设置有五个燃烧器,所述的一燃室外壁上的五个燃烧器呈上二下三排列,其中位于一燃室上方外壁上的两个燃烧器为第一燃烧器,位于一燃室下方外壁上的三个燃烧器为第二燃烧器,所述的二燃室的外壁上设置有两个燃烧器,两个燃烧器呈一上一下排列,其中位于二燃室上方外壁上的燃烧器为第三燃烧器,位于二燃室下方外壁上的燃烧器为第四燃烧器。

又进一步:所述的自动进料机构包括推拉气缸、活动座、存纳盒和滑轨,所述的滑轨设置在自动进料箱体内的底部,所述的活动座滑动连接在滑轨上,所述的存纳盒固定在活动座上并随着活动座进行水平移动,所述的推拉气缸固定在自动进料箱体内并且其的推拉杆与活动座相连,所述的存纳盒的右端呈敞开状并且其位于进料口的正下方,所述的一燃室的左端外壁上还水平固定有支撑导向柱,所述的支撑导向柱从自动进料箱体的右端面伸入至其内部并且其与存纳盒的底部相接触,所述的存纳盒滑动连接在支撑导向柱上,所述的活动座上开设有与支撑导向柱相匹配的通孔。

又进一步:所述的自动进料箱体与一燃室之间还设置有卸料机构,所述的一燃室的左端面开设有用于存纳盒进出的进出口,所述的卸料机构包括U型支架、卸料密封板和升降气缸,所述的卸料密封板通过升降气缸安装在U型支架内,所述的卸料密封板通过升降气缸伸入至存纳盒内,所述的一燃室的进出口通过卸料密封板进行密封。

进一步:所述的采用一种废弃物焚烧处理系统的焚烧工艺包括以下步骤:

S1:自动上料:通过传送带上料机把废弃物从自动进料箱体顶部的进料口处倒入自动进料机构中的存纳盒内;

S2:自动进料:启动升降气缸使进出口敞开,然后启动推拉气缸使存纳盒在活动座的带动下沿着支撑导柱进入一燃室内,再然后反向升降气缸使卸料密封板伸入至存纳盒的左端内,最后反向启动推拉气缸把存纳盒从一燃室中拉出,存纳盒内的废弃物在卸料密封板的阻碍下留在一燃室内;

S3:一次燃烧:启动一燃室外壁上的燃烧器通过其对进入一燃室内的废弃物进行充分燃烧;

S4:二次燃烧:一燃室燃烧后产生的气体直接进入二燃室内,启动二燃室外壁上的燃烧器对这部分气体继续进行燃烧;

S5:尾气处理:二燃室燃烧后剩余的废气通过其顶部的尾气输送管道输送出去,进行尾气处理。

又进一步:所述的步骤S3中一燃室外壁上的燃烧器的打开数量为:当一燃室内的温度传感器检测到的温度低于为850℃时,则利用一燃室外壁上的五个燃烧器一同燃烧,当检测到的温度位于850℃至900℃时,则关停一燃室上方的两个第一燃烧器,利用下方的三个第二燃烧器继续燃烧,此时当运行一段时间后温度低于850℃时则重新打开上方的两个第一燃烧器;当检测的温度高于900℃时,不仅关闭上方的两个第一燃烧器,还每隔一段时间关停一个第二燃烧器,直至温度位于850℃至900℃之间,此时当温度低于850℃时,则打开优先关闭的第二燃烧器燃烧一段时间,当温度还不满足时,则继续打开关停的第一燃烧器或将燃烧器调至大火状态。

又进一步:所述的步骤S4中二燃室外壁上的燃烧器的打开数量为:当二燃室内的温度传感器检测到的温度低于1100℃时,则打开二燃室外壁上的两个燃烧器一同进行燃烧加热;当检测到的温度位于1100℃至1150℃时,则关停位于上方的第三燃烧器,利用第四燃烧器进行燃烧加热,此时当运行一段时间后温度低于1100℃时则重新打开上方的第三燃烧器;当检测到的温度高于1150℃时,则先关停上方的第三燃烧器,当运行一段时间后温度还高于1150℃时时,则继续关停第四燃烧器,在二燃室两个燃烧器都关停的情况下,二燃室的温度检测还高于1150℃时,则继续关停一燃室外壁上的燃烧器,一燃室外壁上的燃烧器从上方两个燃烧器进行逐个关停或将燃烧器调至小火状态。

再进一步:所述的一燃室和二燃室每燃烧2-10min后进行一次温度采集和燃烧器打开数目的调整。

采用上述结构后,本发明通过采用顶部大开门的结构,可以对含有大量水分的废物或大尺寸的物料在不用破碎的情况下进行焚烧处理,而且一燃室与二燃室之间直接法兰式管道连接,减少了一燃室排放出的可燃气体在输送过程中热量的损耗,起到了节约资源和降低成本的作用;并且盖门与一燃室之间设置有杠杆组件,通过杠杆组件操作人员可以更加轻松的打开盖门,起到了增加实用性能的作用。

附图说明

下面结合附图和具体实施方式对本发明作进一步详细的说明。

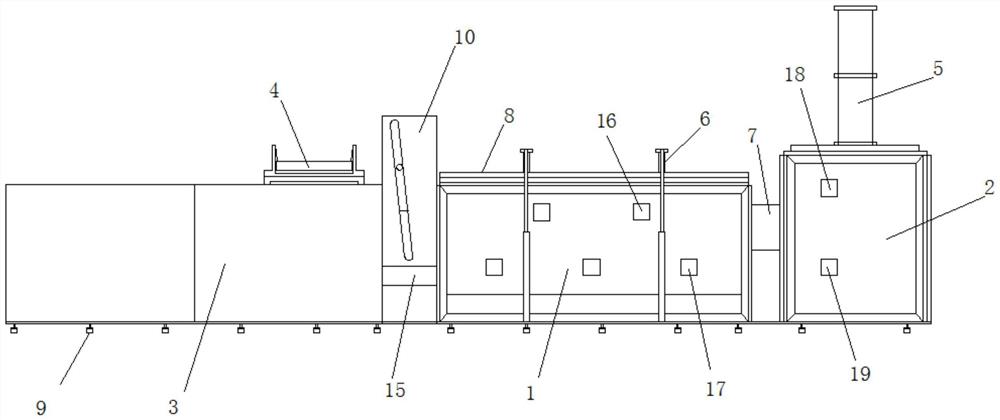

图1为本发明的结构示意图。

图2为本发明的侧视图。

图3为自动进料机构的结构图。

具体实施方式

如图1所示的一种废弃物焚烧处理系统,包括一燃室1和二燃室2,所述的二燃室2的顶部设置有尾气输送管道12,所述的一燃室1和二燃室2的底部都均匀设置有若干个撑脚9,所述的二燃室2位于所述一燃室1的右侧并直接通过法兰式管道9与其相连通,所述的一燃室1的左侧还设置有自动进料箱体3,所述的自动进料箱体3内设置有自动进料机构,所述的自动进料箱体3的底部也均匀设置有若干个撑脚9,所述的自动进料箱体3右端的顶部开设有进料口,所述的进料口的正上方设置有传送带上料机4,所述的传送带上料机4倾斜设置并且其的上端伸至进料口的正上方,所述的一燃室和二燃室内都还设置有若干个温度传感器。本设计中的一燃室与二燃室之间直接通过法兰式管道连接,减少了一燃室排放出的可燃气体在输送过程中热量的损耗,起到了节约资源和降低成本的作用;而且进行自动进料,大大提高了工作效率。

如图1和图2所示的一燃室1为顶开门式结构,所述的一燃室1的顶部设置有用于密封的盖门8,所述的盖门8的一端采用合页式结构与所述一燃室相对应的一端顶部相连,所述的盖门8与所述一燃室之间还设置有杠杆组件6,所述的杠杆组件包括连杆6-3、接头6-4、活塞杆6-2和活塞筒6-1,所述的活塞筒的下端活动连接在一燃室1下端的外壁上,所述的活塞杆的一端活塞式的连接在活塞筒的上端内,所述的活塞杆的另一端通过接头与连杆的一端相连,所述的连杆的另一端固定在盖门的顶部,所述的接头分别与活塞杆和连杆活动连接。本发明通过采用顶部大开门的结构,可以对含有大量水分的废物或大尺寸的物料在不用破碎的情况下进行焚烧处理;而且本设计中的盖门与一燃室之间设置有杠杆组件,通过杠杆组件操作人员可以更加轻松的打开盖门,起到了增加实用性能的作用。

如图1所示的一燃室1和二燃室2的外壁上都设置有燃烧器,所述的一燃室1的外壁上设置有五个燃烧器,所述的一燃室1外壁上的五个燃烧器呈上二下三排列,其中位于一燃室上方外壁上的两个燃烧器为第一燃烧器16,位于一燃室下方外壁上的三个燃烧器为第二燃烧器17,所述的二燃室2的外壁上设置有两个燃烧器,两个燃烧器呈一上一下排列,其中位于二燃室上方外壁上的燃烧器为第三燃烧器18,位于二燃室下方外壁上的燃烧器为第四燃烧器19。

如图1和图3所示的自动进料机构包括推拉气缸14、活动座11、存纳盒12和滑轨13,所述的滑轨设置在自动进料箱体内的底部,所述的活动座滑动连接在滑轨上,所述的存纳盒固定在活动座上并随着活动座进行水平移动,所述的推拉气缸固定在自动进料箱体内并且其的推拉杆与活动座相连,所述的存纳盒的右端呈敞开状并且其位于进料口的正下方,所述的一燃室的左端外壁上还水平固定有支撑导向柱15,所述的支撑导向柱从自动进料箱体的右端面伸入至其内部并且其与存纳盒的底部相接触,所述的存纳盒滑动连接在支撑导向柱上,所述的活动座上开设有与支撑导向柱相匹配的通孔。

如图1所示的自动进料箱体与一燃室之间还设置有卸料机构10,所述的一燃室的左端面开设有用于存纳盒进出的进出口,所述的卸料机构包括U型支架、卸料密封板和升降气缸,所述的卸料密封板通过升降气缸安装在U型支架内,所述的卸料密封板通过升降气缸伸入至存纳盒内,所述的一燃室的进出口通过卸料密封板进行密封。

上述的采用一种废弃物焚烧处理系统的焚烧工艺包括以下步骤:

S1:自动上料:通过传送带上料机把废弃物从自动进料箱体顶部的进料口处倒入自动进料机构中的存纳盒内;

S2:自动进料:启动升降气缸使进出口敞开,然后启动推拉气缸使存纳盒在活动座的带动下沿着支撑导柱进入一燃室内,再然后反向升降气缸使卸料密封板伸入至存纳盒的左端内,最后反向启动推拉气缸把存纳盒从一燃室中拉出,存纳盒内的废弃物在卸料密封板的阻碍下留在一燃室内;

S3:一次燃烧:启动一燃室外壁上的燃烧器通过其对进入一燃室内的废弃物进行充分燃烧;

S4:二次燃烧:一燃室燃烧后产生的气体直接进入二燃室内,启动二燃室外壁上的燃烧器对这部分气体继续进行燃烧;

S5:尾气处理:二燃室燃烧后剩余的废气通过其顶部的尾气输送管道输送出去,进行尾气处理。

上述的步骤S3中一燃室外壁上的燃烧器的打开数量为:当一燃室内的温度传感器检测到的温度低于为850℃时,则利用一燃室外壁上的五个燃烧器一同燃烧,当检测到的温度位于850℃至900℃时,则关停一燃室上方的两个第一燃烧器,利用下方的三个第二燃烧器继续燃烧,此时当运行一段时间后温度低于850℃时则重新打开上方的两个第一燃烧器;当检测的温度高于900℃时,不仅关闭上方的两个第一燃烧器,还每隔一段时间关停一个第二燃烧器,直至温度位于850℃至900℃之间,此时当温度低于850℃时,则打开优先关闭的第二燃烧器燃烧一段时间,当温度还不满足时,则继续打开关停的第一燃烧器或将其调至大火状态。

上述的步骤S4中二燃室外壁上的燃烧器的打开数量为:当二燃室内的温度传感器检测到的温度低于1100℃时,则打开二燃室外壁上的两个燃烧器一同进行燃烧加热;当检测到的温度位于1100℃至1150℃时,则关停位于上方的第三燃烧器,利用第四燃烧器进行燃烧加热,此时当运行一段时间后温度低于1100℃时则重新打开上方的第三燃烧器;当检测到的温度高于1150℃时,则先关停上方的第三燃烧器,当运行一段时间后温度还高于1150℃时时,则继续关停第四燃烧器,在二燃室两个燃烧器都关停的情况下,二燃室的温度检测还高于1150℃时,则继续关停一燃室外壁上的燃烧器,一燃室外壁上的燃烧器从上方两个燃烧器进行逐个关停或将燃烧器调至小火状态。

上述的一燃室和二燃室每燃烧2-10min后进行一次温度采集和燃烧器打开数目的调整。

- 一种基于等离子体的舰船有机废弃物气化焚烧处理系统

- 一种废弃物焚烧处理系统