一种发动机部件故障分析方法及系统

文献发布时间:2023-06-19 11:16:08

技术领域

本发明涉及故障检测与风险评估技术领域,特别是涉及一种发动机部件故障分析方法及系统。

背景技术

发动机作为飞机的动力来源,发动机部件的安全性和工作稳定性,直接决定着飞机在实际飞行中的各种性能和水平。

现有对发动机部件的故障分析方法主要包括两种:蒙特卡洛仿真方法、构建概率风险评估数学模型的方法。两种方法均对操作人员的知识水平和经验能力要求较高,且现有用于发动机部件故障检测与分析的方法操作复杂。同时,现有在对发动机部件进行故障检测与分析时,由于技术手段、环境因素等原因,有相当的概率检测不出发动机部件的潜在故障。

因此,现有需要提供一种操作相对简单且故障检测与分析精度相对较高的发动机部件故障检测与分析方法。

发明内容

为了解决上述问题,本发明中提出了一种发动机部件故障分析方法及系统。本发明在对发动机部件进行故障检测时,在考虑故障检测概率的基础上,通过对故障概率进行蒙特卡洛仿真模拟,能够有效提升对发动机部件的故障检测和分析精度,为发动机部件的安全稳定运行提供保障。

为实现上述目的,本发明提供了如下方案:

一种发动机部件故障分析方法,包括以下步骤:

根据机队发动机各部件的历史寿命数据确定发动机部件的形状参数和尺度参数;

根据所述形状参数和所述尺度参数构建威布尔故障模型;

利用所述威布尔故障模型对所述发动机部件进行故障蒙特卡洛模拟仿真,模拟得到机队发动机各部件的故障发生次数;

判断所述故障发生次数是否在可接受范围内;

若是,继续对所述机队发动机各部件的故障发生次数进行实时监控;

若否,采取措施以对所述机队发动机各部件进行修正。

本发明还提供了一种发动机部件故障分析系统,包括:

参数获取模块,用于根据机队发动机各部件的历史寿命数据确定发动机部件的形状参数和尺度参数;

模型构建模块,用于根据所述形状参数和所述尺度参数构建威布尔故障模型;

模拟仿真模块,用于利用所述威布尔故障模型对所述发动机部件进行故障蒙特卡洛模拟仿真,模拟得到机队发动机各部件的故障发生次数;

故障概率判别模块,用于判断所述故障发生次数是否在可接受范围内;

若是,继续对所述机队发动机各部件的故障发生次数进行实时监控;

若否,采取措施以对所述机队发动机各部件进行修正。

根据本发明提供的具体实施例,本发明公开了以下技术效果:

在对发动机部件进行故障检测与分析时,若发动机部件存在潜在故障且该故障不能被检测出,会直接导致风险概率增加。本发明为了解决此问题,在考虑风险概率的基础上,对故障概率进行了蒙特卡洛仿真模拟,有效提升了发动机部件潜在故障的检测精度,从而有效提升了发动机部件的故障检测和分析精度,为发动机部件的安全稳定工作提供了保障。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

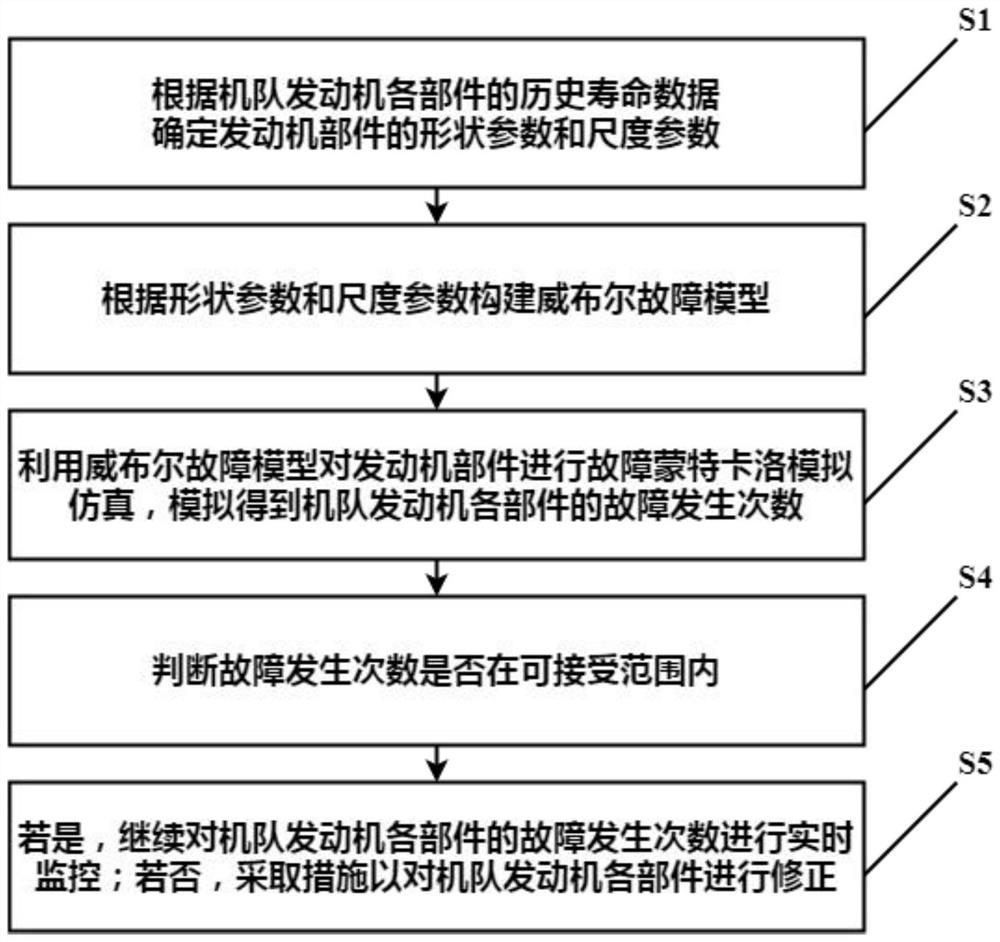

图1为本发明实施例1中发动机部件故障分析方法的流程图;

图2为本发明实施例2中发动机部件故障度随时间变化的示意图;

图3为本发明实施例2中检测点在潜在故障状态区间的发动机部件故障度随时间变化的示意图;

图4为本发明实施例2中检测点在功能故障状态区间的发动机部件故障度随时间变化的示意图;

图5为本发明实施例3中发动机部件故障分析方法的流程图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

如背景技术中所述,发动机是一类常用的具有复杂机械结构及运动耦合方式的动力机械系统。其中任何部件工作正常与否关系到整个系统的稳定性和安全性,机械零部件的物理老化、缺少润滑、机械摩擦、高温过热、过载荷等各种问题,极易导致发动机子部件故障频发和整机性能衰退,从而影响发动机正常工作。其研发周期长,耗资大,集合了现代科技的结晶,研制过程涉及到工艺学,材料学以及计算机学等各个领域的尖端。发动机作为飞机的动力来源,同时也直接决定着飞机在实际飞行中的各种性能和水平。

在对飞机发动机故障进行蒙特卡洛仿真时,由于采用威布尔分布函数,需要用到发动机部件运行初始时间参数、发动机部件维修周期参数、发动机部件形状参数、发动机部件尺度参数等,这类参数大部分来自于根据某发动机研究所实际经验和由于突发故障或性能衰退而总结的历史故障数据。美国西南研究院联合Rolls-Royce等共同研发的发动机部件区域风险评估方法,建立了航空发动机的单部件故障模型,在此基础上分析预防维修方式和维修周期对故障风险的影响。也有大量专家及学者通过区域概率统计、线弹性断裂力学、应力-强度干涉理论等方法建立了发动机限寿件失效的概率风险评估数学模型。

然而上述现有的方法针对飞机发动机部件在维修周期内进行检测时,由于技术手段和环境因素等原因,具有一定概率检测不出故障的情形,使得现有对飞机发动机部件的故障检测存在因漏检或误检产生的误差。为了解决该问题,本发明在考虑风险概率的基础上,对故障概率进行了蒙特卡洛仿真模拟,有效提升了发动机部件潜在故障的检测精度,从而有效提升了发动机部件的故障检测和分析精度,为发动机部件的安全稳定工作提供了保障。

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

实施例1:

如图1所示,为本发明实施例1中发动机部件故障分析方法的流程图,S1-S5表示方法中的各步骤。

其中,发动机部件故障分析方法包括:

根据机队发动机各部件的历史寿命数据确定发动机部件的形状参数和尺度参数;

根据形状参数和所述尺度参数构建威布尔故障模型;

利用威布尔故障模型对发动机部件进行故障蒙特卡洛模拟仿真,模拟得到机队发动机各部件的故障发生次数;

判断故障发生次数是否在可接受范围内;

若是,继续对机队发动机各部件的故障发生次数进行实时监控;

若否,采取措施以对机队发动机各部件进行修正。

接下来在实施例2中对上述各步骤做进一步描述。

实施例2:

如图2所示,为发动机部件故障度随时间变化的示意图。其中,T表示发动机部件的一次维修周期,T

发动机故障预测的目的是:通过仿真方法或算法对发动机的部件或系统的健康状态进行检测,以此预测发动机部件或系统在未来一段时间内的故障发生概率。其中,发动机部件的预测趋势由故障程度表示,包括发动机部件的损伤初始点D、发动机部件的潜在初始故障点E、部件功能故障点G和部件完全失效点H。

对发动机部件的故障预测应从发动机部件开始产生损伤的时间t

若为潜在故障,则有一定概率漏检,易导致该部件的故障概率风险增大。检测点在潜在故障状态区间的发动机部件故障度随时间变化关系如图3所示;其中,b

若为功能故障,可较快地识别故障并维修,排除发动机故障,检测点在功能故障状态区间的发动机部件故障度随时间变化关系如图4所示。

基于上述,在预测发动机部件故障时,应区分该发动机部件故障是否可以较为明显地被检测出。若为潜在故障,则在发动机部件维修检查时间t

进而,若可检测出潜在故障,避免漏检或检测不出的情况,将有效提升对发动机部件的故障检测精度,进而能够降低故障风险。

接下来结合图5对本发明提供的发动机部件故障分析方法做具体描述。

先根据机队发动机各部件的历史寿命数据确定发动机各部件的形状参数和尺度参数。具体步骤包括:

获取机队发动机的部件i在预设个数维修周期T内的寿命数据T

对汇总后的部件i的寿命数据做最小二乘处理,得到机队发动机中部件i的形状参数β

之后根据形状参数和尺度参数构建威布尔故障模型。具体步骤包括:

构建威布尔故障模型:

其中,F

然后利用上述构建的威布尔故障模型对发动机部件进行故障蒙特卡洛模拟仿真,模拟得到机队发动机各部件的故障发生次数。步骤具体包括:

对威布尔故障模型进行形式变换,得到:

其中,F

将t

其中,“根据两者比较的第一比较结果计算得到机队发动机部件i的故障发生次数”具体包括:

若t

若t

其中,“根据两者比较的第二比较结果判断发动机的部件i是否将产生故障”具体包括:

若t

若t

此时根据设置的发动机部件i正常的概率计算发动机的部件i将在第M

更具体的,

若t

其中,t

根据发动机的部件i将产生故障的月份M

之后构建机队发动机的部件i将在第M

其中,M

若t

则第j台发动机部件在第M

e

在通过上述过程计算得到机队n台发动机中每台的部件i的初始故障时间t

其中,Engine[M

进而,根据P

EngineFleet[M

之后判断部件i在第M

在判断前,先构建机队中发动机部件i的风险因子计算公式:

R

其中,R

构建机队中发动机部件i的每次飞行风险计算公式:

其中,H

将机队中发动机部件i的每次飞行风险的值与预设范围比较;

若在预设范围内,则认为机队发动机部件i的故障发生次数在可接受范围内,继续对机队发动机部件i的故障发生次数进行实时监控;

若不在预设范围内,则采取措施以对机队发动机部件i进行修正。

综上所述,本发明考虑到在对发动机部件进行故障检测与分析时,若发动机部件存在潜在故障且该故障不能被检测出,会直接导致风险概率增加。为此,本发明在考虑风险概率的基础上,对故障概率进行了蒙特卡洛仿真模拟,有效提升了发动机部件潜在故障的检测精度,从而有效提升了发动机部件的故障检测和分析精度,为发动机部件的安全稳定工作提供了保障。

接下来通过实际数据对实施例2中的方法进行详细描述。

实施例3:

在该实施例中以涡轮盘裂纹、叶片打伤和燃烧室裂纹这三种故障模式为例进行分析。

表1三种故障模式的形状参数和尺度参数

如表1所示,为涡轮盘裂纹、叶片打伤和燃烧室裂纹这三种故障模式的形状参数和尺度参数。其中的形状参数和尺度参数基于机队发动机各部件的历史寿命数据,利用最小二乘法计算得到。

由表1可看出,设涡轮盘裂纹故障模式为第一故障模式,设叶片打伤故障模式为第二故障模式,设燃烧室裂纹故障模式为第三故障模式。

则β

β

β

基于F

之后根据计算出的三种故障模式对应的初始故障时间计算故障模式发生的月份M

由此直至计算出这三种故障模式分别对应的在第M

具体的,将EngineFleet[M

R

其中,R

在本实施例中,由发动机非包容故障事件历史数据可得到涡轮盘裂纹、叶片打伤和燃烧室裂纹这三种故障模式的三级危险系数为C

结合表1所示的三种故障模式的形状参数和尺度参数以及本发明提供的一种发动机部件故障分析方法,进行一百万次模拟,并记录这三种故障在故障时间前30个月的故障次数,可求得这三种故障模式分别对应的参数f

f

之后可根据这些数值计算出这三种故障模式分别对应的R

R

之后构建机队中发动机部件i的每次飞行风险计算公式:

其中,H

本实施例中设发动机的总飞行小时数是10

表2三种故障模式的风险因子和每次飞行风险

设本实施例中风险因子的可接受范围是尽可能小于1,每次飞行风险的可接受范围是尽可能小于1×10

实施例4:

本发明还在实施例4中提供了一种发动机部件故障分析系统,能够实现本发明如实施例1-3中所述的发动机部件故障分析方法。系统包括参数获取模块、模型构建模块、模拟仿真模块和故障概率判别模块。

其中,参数获取模块用于根据机队发动机各部件的历史寿命数据确定发动机部件的形状参数和尺度参数;

模型构建模块用于根据形状参数和尺度参数构建威布尔故障模型;

模拟仿真模块用于利用威布尔故障模型对发动机部件进行故障蒙特卡洛模拟仿真,模拟得到机队发动机各部件的故障发生次数;

故障概率判别模块用于判断故障发生次数是否在可接受范围内;

若是,继续对机队发动机各部件的故障发生次数进行实时监控;

若否,采取措施以对机队发动机各部件进行修正。

综上所述,本发明提供的一种发动机部件故障分析方法及系统,在考虑风险概率的基础上,对故障概率进行了蒙特卡洛仿真模拟,能够有效提升发动机部件潜在故障的检测精度,从而能够有效提升对发动机部件的故障检测和分析精度,为发动机部件的安全稳定工作提供保障。

本文中应用了具体个例对本发明的原理及实施方式进行了阐述,对以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

- 一种发动机部件故障分析方法及系统

- 一种内窥镜式地下电缆故障检测系统及故障分析方法