无接触高温玻璃液面的气压检测仪

文献发布时间:2023-06-19 11:16:08

技术领域

本发明属于玻璃液面检测技术领域,具体涉及一种无接触高温玻璃液面的气压检测仪。

背景技术

玻璃纤维行业,高温通电玻璃液温度达到1200度,控制液面首先需要检测液面位置,因高温通电的特殊性,普通材料不能使用。行业通用的是采用铂金针检测液面,铂金针材料特殊,里面混合铑粉,强度高。不氧化,耐高温。

采用铂金针探测液面,是目前国内玻璃纤维行业普遍都采取的液面检测方式。结构简单,方波信号发生器产生方波后通过铂金针接触液面或断开液面,构成通路或断路,通路状态代表液面到达设定位置,断路状态代表液面不够,液面不够启动电机补料。

因铂金针(含铑)成本比较高,目前市价约450/克,一根铂金针约40克,成本约1.8万。因使用环境是高温通电的玻璃液,存在电解性,使用一年,损失约3-5克,约损耗1000-2000元。金属表面坑洼不平。继续使用会断掉。每年还要重新熔化铸造,熔铸还要费用。

另一个方面,铂金针采用直接接触的方式,玻璃液比较粘稠,容易拉粘丝,不容易断开,造成控制装置不正常动作,所以控制的液面误差比较大,最大到达误差达20mm,造成坩埚内静压不稳,对生产产品质量造成很大影响。

发明内容

本发明为解决现有技术存在的问题而提出,其目的是提供一种无接触高温玻璃液面的气压检测仪。

本发明的技术方案是:一种无接触高温玻璃液面的气压检测仪,包括底座,所述底座上设置有下装配板,所述下装配板上端设置有竖直方向的竖向立板,所述竖向立板上端设置有顶装配板,所述竖向立板上还设置有中部挡板,所述中部挡板、下装配板之间设置有竖向升降的升降块,所述升降块侧面设置有气压检测管,所述气压检测管位于坩埚液位孔的正上方。

更进一步的,所述中部挡板、下装配板之间设置有对升降块进行升降驱动的驱动结构。

更进一步的,所述驱动结构为设置在中部挡板、下装配板之间能够转动的驱动丝杠,所述驱动丝杠对升降块进行驱动。

更进一步的,所述升降块中形成竖向通孔,所述驱动丝杠从竖向通孔中穿过。

更进一步的,所述竖向通孔为阶梯孔,所述阶梯孔的大径段处设置有装配轴承,所述装配轴承内圈处设置有丝母,所述丝母与驱动丝杠相配合。

更进一步的,所述中部挡板中形成上装配孔,所述上装配孔中设置有上部轴承,所述驱动丝杠上部与上部轴承的内圈相固定。

更进一步的,所述下装配板中形成下装配孔,所述下装配孔中设置有底部轴承,所述驱动丝杠下部与底部轴承的内圈相固定。

更进一步的,所述顶装配板上设置有对驱动丝杠进行动力结构。

更进一步的,所述动力结构为竖向放置的驱动电机,所述驱动电机的主动轴穿过顶装配板,所述驱动丝杠的上端探出中部挡板,所述驱动丝杠与驱动电机的主轴通过联轴器相连。

更进一步的,所述联轴器为变径联轴器。

本发明通过驱动丝杠带动升降台往复移动,从而带动气压检测管定周期的往复接近远离坩埚的玻璃液位孔,通过设置脉冲喷气对玻璃液面进行无接触检测,根据气压变化值,实现了无接触的液位检测。

本发明成本不到原来的百分之十,不接触液面,不存在电解所以无损耗,使用寿命显著提高,因玻璃液面材质的特殊关系,粘稠度基本固定,所以气压挡阻的作用力是一定的,液面的位移就可以等效为气压差。

附图说明

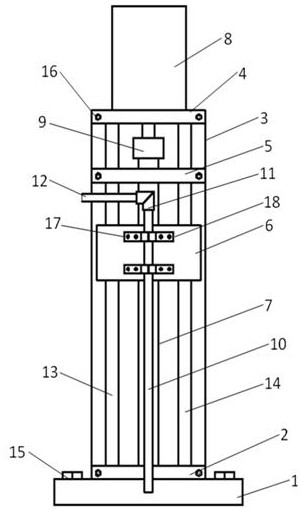

图1 是本发明的一种结构示意图;

图2 是本发明的另一种结构示意图;

图3 是图2的局部放大图;

图4 是本发明中升降块的驱动示意图;

图5 是本发明中升降块的另一种驱动示意图;

其中:

1 底座 2 下装配板

3 竖向立板 4 顶装配板

5 中部挡板 6 升降块

7 驱动丝杠 8 驱动电机

9 联轴器 10 气压检测管

11 连接弯管 12 进气管

13 左导杠 14 右导杠

15 底部螺栓 16 安装螺栓

17 左夹块 18 右夹块

19 限位环 20 横向螺栓

21 横向螺母 22 装配沉孔

23 底部轴承 24 上部轴承

25 竖向通孔 26 装配轴承

27 竖向导块 28 滑动导槽

29 调节滑杆。

具体实施方式

以下,参照附图和实施例对本发明进行详细说明:

如图1~5所示,一种无接触高温玻璃液面的气压检测仪,包括底座1,所述底座1上设置有下装配板2,所述下装配板2上端设置有竖直方向的竖向立板3,所述竖向立板3上端设置有顶装配板4,所述竖向立板3上还设置有中部挡板5,所述中部挡板5、下装配板2之间设置有竖向升降的升降块6,所述升降块6侧面设置有气压检测管10,所述气压检测管10位于坩埚液位孔的正上方。

所述中部挡板5、下装配板2之间设置有对升降块6进行升降驱动的驱动结构。

所述驱动结构为设置在中部挡板5、下装配板2之间能够转动的驱动丝杠7,所述驱动丝杠7对升降块6进行驱动。

所述升降块6中形成竖向通孔25,所述驱动丝杠7从竖向通孔25中穿过。

所述竖向通孔25为阶梯孔,所述阶梯孔的大径段处设置有装配轴承26,所述装配轴承26内圈处设置有丝母,所述丝母与驱动丝杠7相配合。

所述中部挡板5中形成上装配孔,所述上装配孔中设置有上部轴承24,所述驱动丝杠7上部与上部轴承24的内圈相固定。

所述下装配板2中形成下装配孔,所述下装配孔中设置有底部轴承23,所述驱动丝杠7下部与底部轴承23的内圈相固定。

所述顶装配板4上设置有对驱动丝杠7进行动力结构。

所述动力结构为竖向放置的驱动电机8,所述驱动电机8的主动轴穿过顶装配板4,所述驱动丝杠7的上端探出中部挡板5,所述驱动丝杠7与驱动电机8的主轴通过联轴器9相连。

所述联轴器9为变径联轴器。

所述底座1形成通孔,底部螺栓15将底座1固定在地面上。

所述下装配板2、中部挡板5、顶装配板4中均形成通孔,所述竖向立板3中形成螺纹孔,安装螺栓16将下装配板2、中部挡板5、顶装配板4中固定到竖向立板3上。

优选的,所述下装配板2、中部挡板5、顶装配板4中的通孔均为阶梯通孔,所述阶梯通孔能够对安装螺栓16的螺帽进行容纳。

优选的,所述中部挡板5呈L型,从而使中部挡板5与竖向立板3之间有较大的接触面,通过多个安装螺栓16对中部挡板5进行固定,保证其牢固度。

所述顶装配板4、下装配板2之间设置有对升降块6进行导向的导向结构。

所述升降块6的侧壁处设置有对气压检测管10进行夹紧的夹紧结构。

所述夹紧结构包括左夹块17、右夹块18,所述左夹块17、右夹块18均包括竖向部和垂直部,所述竖向部和垂直部呈L型。

所述竖向部中形成通孔,所述升降块6侧壁处对应形成装配沉孔22,螺栓穿过上述通孔拧入到装配沉孔22中,将竖向部固定到升降块6的侧壁处。

所述左夹块17的垂直部与右夹块18的垂直部相平行,上述两个垂直部的相对侧壁处形成弧形槽,所述两个弧形槽对气压检测管10进行夹紧。

又一实施例

一种无接触高温玻璃液面的气压检测仪,包括底座1,所述底座1上设置有下装配板2,所述下装配板2上端设置有竖直方向的竖向立板3,所述竖向立板3上端设置有顶装配板4,所述竖向立板3上还设置有中部挡板5,所述中部挡板5、下装配板2之间设置有竖向升降的升降块6,所述升降块6侧面设置有气压检测管10,所述气压检测管10位于坩埚液位孔的正上方。

所述中部挡板5、下装配板2之间设置有对升降块6进行升降驱动的驱动结构。

所述驱动结构为设置在中部挡板5、下装配板2之间能够转动的驱动丝杠7,所述驱动丝杠7对升降块6进行驱动。

所述升降块6中形成竖向通孔25,所述驱动丝杠7从竖向通孔25中穿过。

所述竖向通孔25为阶梯孔,所述阶梯孔的大径段处设置有装配轴承26,所述装配轴承26内圈处设置有丝母,所述丝母与驱动丝杠7相配合。

所述中部挡板5中形成上装配孔,所述上装配孔中设置有上部轴承24,所述驱动丝杠7上部与上部轴承24的内圈相固定。

所述下装配板2中形成下装配孔,所述下装配孔中设置有底部轴承23,所述驱动丝杠7下部与底部轴承23的内圈相固定。

所述顶装配板4上设置有对驱动丝杠7进行动力结构。

所述动力结构为竖向放置的驱动电机8,所述驱动电机8的主动轴穿过顶装配板4,所述驱动丝杠7的上端探出中部挡板5,所述驱动丝杠7与驱动电机8的主轴通过联轴器9相连。

所述联轴器9为变径联轴器。

所述底座1形成通孔,底部螺栓15将底座1固定在地面上。

所述下装配板2、中部挡板5、顶装配板4中均形成通孔,所述竖向立板3中形成螺纹孔,安装螺栓16将下装配板2、中部挡板5、顶装配板4中固定到竖向立板3上。

优选的,所述下装配板2、中部挡板5、顶装配板4中的通孔均为阶梯通孔,所述阶梯通孔能够对安装螺栓16的螺帽进行容纳。

优选的,所述中部挡板5呈L型,从而使中部挡板5与竖向立板3之间有较大的接触面,通过多个安装螺栓16对中部挡板5进行固定,保证其牢固度。

所述顶装配板4、下装配板2之间设置有对升降块6进行导向的导向结构。

所述升降块6的侧壁处设置有对气压检测管10进行夹紧的夹紧结构。

所述夹紧结构包括左夹块17、右夹块18,所述左夹块17、右夹块18均包括竖向部和垂直部,所述竖向部和垂直部呈L型。

所述竖向部中形成通孔,所述升降块6侧壁处对应形成装配沉孔22,螺栓穿过上述通孔拧入到装配沉孔22中,将竖向部固定到升降块6的侧壁处。

所述左夹块17的垂直部与右夹块18的垂直部相平行,上述两个垂直部的相对侧壁处形成弧形槽,所述两个弧形槽对气压检测管10进行夹紧。

上述两个垂直部之间设置有横向的横紧结构。

优选的,所述横紧结构包括两个垂直部中的横向通孔,所述横向通孔中设置有穿过二者的横向螺栓20,所述横向螺栓20上设置有横向螺母21,所述横向螺栓20、横向螺母21将两个垂直部相向夹紧。

更优的,所述气压检测管10上形成限位环19,所述限位环19的直径大于两个弧形槽的内径。

所述限位环19下端与左夹块17、右夹块18上端相接触,从而限制气压检测管10与左夹块17、右夹块18的相对位移。

再一实施例

一种无接触高温玻璃液面的气压检测仪,包括底座1,所述底座1上设置有下装配板2,所述下装配板2上端设置有竖直方向的竖向立板3,所述竖向立板3上端设置有顶装配板4,所述竖向立板3上还设置有中部挡板5,所述中部挡板5、下装配板2之间设置有竖向升降的升降块6,所述升降块6侧面设置有气压检测管10,所述气压检测管10位于坩埚液位孔的正上方。

所述中部挡板5、下装配板2之间设置有对升降块6进行升降驱动的驱动结构。

所述驱动结构为设置在中部挡板5、下装配板2之间能够转动的驱动丝杠7,所述驱动丝杠7对升降块6进行驱动。

所述升降块6中形成竖向通孔25,所述驱动丝杠7从竖向通孔25中穿过。

所述竖向通孔25为阶梯孔,所述阶梯孔的大径段处设置有装配轴承26,所述装配轴承26内圈处设置有丝母,所述丝母与驱动丝杠7相配合。

所述中部挡板5中形成上装配孔,所述上装配孔中设置有上部轴承24,所述驱动丝杠7上部与上部轴承24的内圈相固定。

所述下装配板2中形成下装配孔,所述下装配孔中设置有底部轴承23,所述驱动丝杠7下部与底部轴承23的内圈相固定。

所述顶装配板4上设置有对驱动丝杠7进行动力结构。

所述动力结构为竖向放置的驱动电机8,所述驱动电机8的主动轴穿过顶装配板4,所述驱动丝杠7的上端探出中部挡板5,所述驱动丝杠7与驱动电机8的主轴通过联轴器9相连。

所述联轴器9为变径联轴器。

所述底座1形成通孔,底部螺栓15将底座1固定在地面上。

所述下装配板2、中部挡板5、顶装配板4中均形成通孔,所述竖向立板3中形成螺纹孔,安装螺栓16将下装配板2、中部挡板5、顶装配板4中固定到竖向立板3上。

优选的,所述下装配板2、中部挡板5、顶装配板4中的通孔均为阶梯通孔,所述阶梯通孔能够对安装螺栓16的螺帽进行容纳。

优选的,所述中部挡板5呈L型,从而使中部挡板5与竖向立板3之间有较大的接触面,通过多个安装螺栓16对中部挡板5进行固定,保证其牢固度。

所述顶装配板4、下装配板2之间设置有对升降块6进行导向的导向结构。

所述升降块6的侧壁处设置有对气压检测管10进行夹紧的夹紧结构。

所述夹紧结构包括左夹块17、右夹块18,所述左夹块17、右夹块18均包括竖向部和垂直部,所述竖向部和垂直部呈L型。

所述竖向部中形成通孔,所述升降块6侧壁处对应形成装配沉孔22,螺栓穿过上述通孔拧入到装配沉孔22中,将竖向部固定到升降块6的侧壁处。

所述左夹块17的垂直部与右夹块18的垂直部相平行,上述两个垂直部的相对侧壁处形成弧形槽,所述两个弧形槽对气压检测管10进行夹紧。

所述导向结构包括设置在顶装配板4、下装配板2之间的左导杠13、右导杠14,所述升降块6中形成滑动孔,所述滑动孔沿着左导杠13、右导杠14滑动。

相应的,所述中部挡板5与左导杠13、右导杠14之间为紧配合。

更优的,所述驱动丝杠7不在左导杠13、右导杠14的连线上,所述驱动丝杠7更靠近竖向立板3,所述左导杠13、右导杠14、驱动丝杠7呈等腰三角形分布。

所述气压检测管10的上端与连接弯管11相连,所述连接弯管11的另一端与进气管12连通。

更优的,所述导向结构包括设置在竖向立板3上的竖向导块27,所述升降块6背部形成滑动导槽28,所述滑动导槽28沿着竖向导块27滑动。

所述竖向导块27的两侧形成侧导槽,所述滑动导槽28侧壁处设置有调节滑杆29,所述调节滑杆29沿着侧导槽滑动,从而形成竖向导块27、滑动导槽28之间的防脱结构。

所述滑动导槽28的槽壁处形成阶梯通孔,所述阶梯通孔的小径段处形成内螺纹,所述调节滑杆29同样为阶梯状,所述调节滑杆29的大径段光滑精加工,调节滑杆29的小径段形成外螺纹,所述调节滑杆29的小径段与上述阶梯通孔的小径段相啮合,所述的大径段插入到侧导槽中并沿其滑动。

本发明的工作过程如下:

所述进气管12中的气体采用步进脉冲控制,控制驱动丝杠7能够带动升降块6向下移动进行液面探测。步进电机和驱动丝杠7能够带动升降块6进行精确驱动。

气压探测管10移动到指定位置,气体喷出,气体在接近液面时产生气压风挡阻力,对气压变化进行记录,然后升降块6返回到初始位置。将记录的数据与设定的标准数据进行比较,从而得到测量结果。

设定好升降块6的升降往复周期,从而与气压探测管10中气体的脉冲周期相配合,实现周而复始对玻璃液面的检测。

本发明中驱动丝杠的位移精确到0.01mm,结合控制上因存在延时关系,控制精度达到1mm,比以前的采用铂金针的20mm精度,提高了很多。液面控制更稳定,产品质量更优异,成本降低,有利于企业健康发展。

本发明通过驱动丝杠带动升降台往复移动,从而带动气压检测管定周期的往复接近远离坩埚的玻璃液位孔,通过设置脉冲喷气对玻璃液面进行无接触检测,根据气压变化值,实现了无接触的液位检测。

本发明成本不到原来的百分之十,不接触液面,不存在电解所以无损耗,使用寿命显著提高,因玻璃液面材质的特殊关系,粘稠度基本固定,所以气压挡阻的作用力是一定的,液面的位移就可以等效为气压差。

- 无接触高温玻璃液面的气压检测仪

- 一种无接触高温玻璃液面的气压检测仪