一种针对大变形零件内部结构曲面的超声波导向方法

文献发布时间:2023-06-19 11:57:35

技术领域

本发明涉及无损探伤技术领域,更具体地说,是涉及一种针对大变形零件内部结构曲面的超声波导向方法。

背景技术

机械设备是由许多零件构成的,对于核心零件或关键零件,其精度和表面质量一般有较高的要求,比如航天航空、汽车发动机、航海等方面的发动机叶片都应具备高精度、高表面质量,其表面和内部的缺陷或潜在的缺陷应尽量地少。随着智能设计和制造技术的发展,自由曲线和曲面技术被广泛运用于产品的设计与制造过程中,为此迫切需要有效的技术手段来实现CAD数字模型和与被加工后的零部件的精确检测与对比。三维扫描技术和三维散乱点云获取技术由于其高效、便捷、高精度等特点已经取代了传统的模板法,成为数字模型检测与比对的主要手段。

现有的零件检测方法主要有接触式检测和非接触式检测两种。

对于产品的内部缺陷,经常使用到的检测方法是射线检测与超声检测。其中射线的检测效果更好,其能够有效地反应铸件的缺陷种类、形状和大小等情况。而对于壁厚的铸件,超声波检测更能够精准地测出铸件的内部缺陷情况。

射线检测,采用X射线和Y射线来作为射线源,虽然射线检测反映出的产品内部缺陷比较直观,缺陷的形状、大小、位置与分布的范围都可以显示出来;但一般情况下缺陷的深度不会反映出来,还需要采用一些特殊操作与计算的方法来进行确定。再者,射线检测费用高、检测速度慢、对人体有副作用甚至一定伤害、对其他敏感物体有不良作用、对环境有辐射污染并且显影定影液回收困难,直接排放会造成环境污染。

超声检测是一种应用比较广泛的无损探伤检测,而优势表现在于,检测灵敏度高还能探测细小的裂纹、有很大的穿透能力探测厚面铸件。超声检测可以用来检测铸件的内部缺陷,利用高频的声能声束可以在铸件的内部进行传播,碰到产品内部缺陷发生反射而出现缺陷,内表面反射的声能可以检测产品缺陷的位置、壁厚还有表面之下缺陷的深度。

但超声波检测需要进行运动轨迹规划,由于其运动轨迹参考的是理论CAD模型结构,而复杂型面零件在加工后会产生变形,因此超声波检测在进行内部结构面检测时,会使原来按照理论CAD模型得到的超声波规划轨迹在实际零件中并不适用,从而造成检测失败,严重时还会损坏检测探头。

针对上述提及的技术不足,很有必要研发出一种内部结构曲面估计方法,消除原理论CAD模型与实际工件结构曲面之间的形状误差,从而为后续超声波检测规划更为精确的运动轨迹路线。

发明内容

针对现有技术存在的问题,本发明的目的是提供一种针对大变形零件内部结构曲面的超声波导向方法,以克服现有技术中超声波运动轨迹走向与已变形工件表面不匹配的问题。

本发明上述目的通过以下装置的技术方案实现:

一种针对大变形零件内部结构曲面的超声波导向方法,包括以下步骤:

(1)利用三维激光扫描设备获取待检测工件的实际点云数据,形成扫描点云模型;

(2)导入待检测工件的理论CAD数字模型,离散为点云格式,形成理论CAD点云模型;

(3)采用配准算法调整所述扫描点云模型的位置、姿态,使其与所述理论CAD点云模型重合;

(4)建立由若干个三维晶格组合而成的自由变形控制网格,将经所述步骤(3)配准后的所述扫描点云模型与所述理论CAD点云模型嵌入至所述网格中;

(5)采用自由变形控制算法修正所述理论CAD点云模型,求得待检测工件的实际点云模型,从而估算出待检测工件的实际内部结构曲面;

(6)交互所述步骤(5)得到的工件内部结构曲面,生成超声波探头的运动轨迹。

作为本发明的进一步优化方案,所述步骤(3)中,通过选择所述扫描点云模型上的点与相对应所述理论CAD点云模型上的面对齐,将所述扫描点云模型的位置姿态调整为与所述理论CAD点云模型一致。

作为本发明的进一步优化方案,所述步骤(4)中,所述自由变形控制网格包括但不仅限于自由变形网格FFD、扩展自由变形网格EFFD、直接自由变形网格DFFD。

作为本发明的进一步优化方案,所述步骤(4)中,所述扫描点云模型、所述理论CAD点云模型待检测变形量的区域必须位于所述网格之内。

作为本发明的进一步优化方案,当采用所述自由变形网格FFD时,所述网格为由若干个所述三维晶格组成的平行六面体,每个所述三维晶格的顶点为控制顶点,所述步骤(5)的算法过程如下:

第一步、构造一个局部三轴坐标系STU,计算每个所述控制顶点的绝对坐标;

第二步、将所述扫描点云模型上的点作为目标点,通过投影得到所述理论CAD点云模型上对应的源点,所述源点在所述网格里的局部坐标为(s、t、u);

第三步、采用基函数公式计算所述源点到所述目标点之间的变形量ΔP,求得所述理论CAD点云模型相对于所述扫描点云模型的变形位置,并且以变形量ΔP更新所述控制顶点的绝对坐标,进而计算出变形后的所述理论CAD点云模型的任意型值点的位置坐标;

第四步、根据所述型值点的位置坐标反求出变形后所述理论CAD点云模型的源点,从而得到变形后的CAD点云模型,也就是得到所述实际点云模型,进而估算出待检测工件的内部结构曲面。

作为本发明的进一步优化方案,所述步骤(5)的第一步中,所述局部坐标系STU的S、T、U方向长度分别为1、m、n,其中每个三维晶格的顶点为控制顶点,每个所述控制顶点的绝对坐标P

i=0,1…,l;j=0,1…,m;k=0,1…n;

S=P

其中,

作为本发明的进一步优化方案,所述步骤(5)的第二步中,所述源点在所述网格里的局部坐标(s、t、u)通过以下公式得到:

其中,Q为局部坐标系上任意的一点,S=P

作为本发明的进一步优化方案,所述步骤(5)的第三步中,所述基函数包括但不仅限于B样条基函数、Nurbs基函数以及Bernstein多项式。

作为本发明的进一步优化方案,所述步骤(5)的第四步中,反求过程为:先对所述型值点进行u向反算,反算得到一组源点,再以所述源点为型值点进行v向反算,从而得到曲面上所有的所述源点。

作为本发明的进一步优化方案,所述步骤(6)中,交互所述实际点云模型内部经过变形的结构曲面,按照指定离散间距及轨迹形式,得到所述实际点云模型内部指定曲面每个点的法线;再根据每个点的法线,得到其与所述实际点云模型的交叉点;再根据声学折射定律以及距离公式,计算形成超声波探头的三维运动轨迹,所述超声波探头用于扫查工件结构曲面;

声学折射定律公式为

其中,α

距离公式为

其中:d

本发明使用三维激光扫描设备,扫描待检测的复杂型面工件(如飞机涡轮叶片等)取其三维点云模型;然后再利用所获取的所述扫描点云模型,通过特征点及面约束条件下的刚性对齐与光滑柔性变形,去修正由于在加工过程中所导致的变形与实际工件存在偏差的理论CAD点云模型,从而形成与实际工件曲面相符的最终数模(包括零件的外形曲面和内部结构曲面),因此获得零件的内部估计结构曲面;最后再根据声学折射定律,计算形成检测探头随形检测时的运动轨迹,以便在所述检测探头根据运动轨迹扫查工件时,折射声束尽可能垂直于工件的内部结构曲面,所述检测探头焦点尽可能位于工件的内部结构曲面上,从而降低了检测复杂型面工件内部时检测探头误触碰工件表面而造成损坏的风险和降低检测失败的概率。

与现有技术相比,本发明的有益效果:

本发明从复杂型面零件在加工后会产生变形的实际情况出发,改变盲目采用原先理论CAD模型而生成探测轨迹路线的做法,提出了一种基于自由变形的针对大变形零件内部结构曲面的超声波导向方法,根据所述理论CAD模型相对于所述扫描点云模型的变形量,更新数模从而得到与工件内部结构曲面一致的实际点云模型,在此基础上再规划出更符合实际情况、更为精确的超声波探头运动轨迹路线,降低了超声波探头在检测复杂型面零件内部时误触碰到零件表面而损坏的风险,同时也显著提高了超声波检测的正确率。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

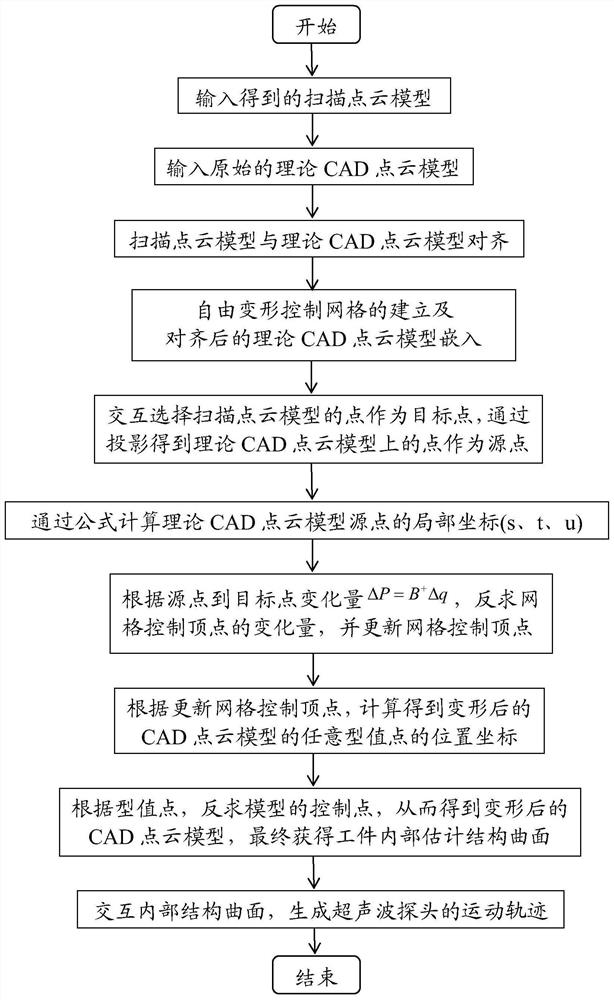

图1为本发明导向方法的流程原理图;

图2为本实施例的FFD控制网格框架示意图;

图3为扫描点云模型与理论CAD点云模型嵌入在FFD控制网格中的示意图;

图4为超声声束由工件表面折射进入工件内部的示意图;

图5为水距与超声声束在工件中的声程示意图。

具体实施方式

下面结合附图对本发明的具体实施方式作进一步说明。在此需要说明的是,对于这些实施方式的说明用于帮助理解本发明,但并不构成对本发明的限定。此外,下面所描述的本发明各个实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互组合。

如图1所示,本实施例提供了一种一种针对大变形零件内部结构曲面的超声波导向方法,包括如下步骤:

步骤1、利用三维激光扫描设备获取待检测工件的实际点云数据,形成扫描点云模型。

步骤2、导入待检测工件的理论CAD数字模型,离散为点云格式,形成理论CAD点云模型。

步骤3、如图3所示,采用配准算法将所述扫描点云模型与所述理论CAD点云模型重合,也就是将两者的位置与姿态调整为一致,由于复杂型面零件在机械加工中,壁体较厚的部分变形量微小,因此建议先通过交互选择所述扫描点云模型较厚部分上的点,然后再选择该点位于对应所述理论CAD点云模型上的面,依次重复此操作,从而使两所述模型大致重合;

补充说明的是,实际应用中所述扫描点云模型与所述理论CAD点云模型可以采用不同的配准算法实现重合,因此本实施例不对配准算法作具体限定。

步骤4、如图2所示,建立由若干个三维晶格组合而成的自由变形网格FFD,将经所述步骤(3)配准后的所述扫描点云模型与所述理论CAD点云模型嵌入至所述网格中;为保证能够获得全面而准确的工件数模,所述扫描点云模型、所述理论CAD点云模型待检测变形量的区域必须位于所述网格之内;

应当注意的是,本发明除了采用FFD自由变形方法之外,还可以采用EFFD扩展自由变形、DFFD直接自由变形等其他方法,均能够用于对所述理论CAD点云模型的更新,而本实施例以FFD自由变形方法作为优选项,简要阐述数模变形的算法过程。

步骤5、采用自由变形控制算法修正所述理论CAD点云模型,求得待检测工件的实际点云模型,从而估算出待检测工件的实际内部结构曲面,具体如下:

5.1构造一个局部三轴坐标系STU,所述局部坐标系STU的S、T、U方向长度分别为l、m、n,其中每个三维晶格的顶点为控制顶点,由于控制顶点均匀分布在六面体内部及其表面上,因此可以由以下公式求得各个所述控制顶点的绝对坐标:

其中,

5.2将所述扫描点云模型上的点作为目标点,通过投影得到所述理论CAD点云模型上对应的源点,所述源点在所述网格里的局部坐标为(s、t、u),具体地,

其中,Q为局部坐标系上任意的一点,S=P

5.3由于在平行六面体三维晶格的局部坐标系STU内所述控制顶点一旦发生移动,其内所有点的变形位置q都可以通过以下公式得出:

其中P

式中:k为B样条次数,U=[u

其中B

5.4根据变形后新的网格控制顶点Pnew,运用以下公式:q

5.5根据模型的型值点,反求模型的控制点,从而得到变形后的所述理论CAD模型,也就是得到所述实际点云模型,进而估算出待检测工件的内部结构曲面。反求过程如下:

5.5.1以U向截面数据点(型值点)及端点u向切矢,应用B样条曲线反算,构造出各截面曲线,求出它们的B样条控制顶点:

5.5.2仍以U向视首末截面数据点处v向切矢为“位置矢量”表示的“数据点”,又视四角角点扭矢为“端点v向切矢”,应用曲线反算,求出定义首末u参数边界(即首末截面曲线)的跨界切矢曲线的控制顶点;

5.5.3然后固定指标i,以第一步求出的n+1条截面曲线的控制顶点阵列中的第i排即:

由上可知,本实施例采用了B样条基函数,在其他实施方式中,还可以采用Nurbs基函数、Bernstein多项式等其他函数,同样能够求得变形位置。

步骤6、交互所述步骤(5)得到的工件内部结构曲面,生成超声波探头的运动轨迹。具体地说,如图4、图5所示,交互所述实际点云模型内部经过变形的结构曲面,按照指定离散间距及轨迹形式,得到所述实际点云模型内部指定曲面每个点的法线;再根据每个点的法线,得到其与所述实际点云模型的交叉点;再根据声学折射定律以及距离公式,计算形成超声波探头的三维运动轨迹,所述超声波探头用于扫查工件结构曲面;

声学折射定律公式为

其中:α

距离公式为

其中:d

本实施例采用三维扫描技术获得的扫描点云模型与理论CAD模型,先通过投影和自由变形方法(例如FFD),最后求两次广义逆进而得到变形后的CAD模型,最终获得与生产工件内部结构高度吻合的估计曲面,再交互此估计曲面来生成超声波运动轨迹路线,如此设置,极大地提高了探头路径的准确性,保证了检测的正确性。

以上结合附图对本发明的实施方式作了详细说明,但本发明不限于所描述的实施方式。对于本领域的技术人员而言,在不脱离本发明原理和精神的情况下,对这些实施方式进行多种变化、修改、替换和变型,仍落入本发明的保护范围内。

- 一种针对大变形零件内部结构曲面的超声波导向方法

- 一种复杂曲面零件切削加工变形预测方法