一种负离子抗菌保暖纤维及其制备方法

文献发布时间:2023-06-19 12:04:09

技术领域

本发明涉及纤维制备技术领域,特别是涉及一种负离子抗菌保暖纤维及其制备方法。

背景技术

随着人们对高品质生活的不懈追求和对服用纺织品品质要求的提高,功能性纺织品和服装深受到人们的喜爱。目前,已开发出了包括抗菌、阻燃、保暖等功能各种功能的服装及纺织品。然而,这些功能性的服装和纺织品往往功能单一,且手感较差,穿着感不舒服。开发一种兼有抗菌、保暖、净化空气等多功能的服装及纺织品,将具有广阔的市场前景。

负离子,是指空气中带负电的负氧离子与水分子组成的原子团。负离子被称为“空气维生素”,不仅可以净化空气,抗菌除臭,还可以刺激神经系统,促进血液循环,改善心肌功能,增强心肌营养和细胞代谢,提高免疫力。锗,是一种亚金属半导体材料,具有独特的热电和压电特性,能够在变化的温度和压力条件下,释放负电子,集聚后的负电子能够对周边的氧分子进行电离,从而产生大量的负离子。基于锗的热电和压电特性以及负离子净化空气、抗菌的功能,锗在功能性纤维、服装、鞋袜、家纺面料、地毯以及医疗卫生用纺织品上具有广阔的应用前景。

发明内容

本部分的目的在于概述本发明的实施例的一些方面以及简要介绍一些较佳实施例。在本部分以及本申请的说明书摘要和发明名称中可能会做些简化或省略以避免使本部分、说明书摘要和发明名称的目的模糊,而这种简化或省略不能用于限制本发明的范围。

鉴于上述和/或现有负离子保暖抗菌纤维产品中存在的问题,提出了本发明。

因此,本发明其中一个目的是,克服现有负离子保暖抗菌纤维产品的不足,提供一种负离子抗菌保暖纤维。

为解决上述技术问题,根据本发明的一个方面,本发明提供了如下技术方案:一种负离子抗菌保暖纤维,其特征在于:包括皮层和芯层,所述芯层包括涤纶和光能自发热材料,所述皮层包括锦纶和亚金属材料锗。

作为本发明所述负离子抗菌保暖纤维的一种优选方案,其中:光能自发热材料包括碳化锗、氧化锡、氧化锑。

作为本发明所述负离子抗菌保暖纤维的一种优选方案,其中:芯层中,涤纶和光能自发热材料的质量比为95~99:1~5。

作为本发明所述负离子抗菌保暖纤维的一种优选方案,其中:芯层中,涤纶和光能自发热材料的质量比为97:3。

作为本发明所述负离子抗菌保暖纤维的一种优选方案,其中:皮层中锦纶与锗的质量比为95~99:1~5。

作为本发明所述负离子抗菌保暖纤维的一种优选方案,其中:皮层中锦纶与锗的质量比为97:3。

作为本发明所述负离子抗菌保暖纤维的一种优选方案,其中:芯层中还包括分散剂,所述分散剂质量为光能自发热材料质量的1~4%。

作为本发明所述负离子抗菌保暖纤维的一种优选方案,其中:分散剂和抗氧化剂质量分别为锗质量的0.5~2%和0.1~0.4%。

作为本发明所述负离子抗菌保暖纤维的一种优选方案,其中:分散剂和抗氧化剂质量分别为锗质量的1%和0.2%。

本发明另一个目的是,提供一种负离子抗菌保暖纤维的制备方法。

为解决上述技术问题,根据本发明的一个方面,本发明提供了如下技术方案:

作为本发明所述负离子抗菌保暖纤维的制备方法的一种优选方案,其包括如下制备步骤:

芯层母粒的制备:经涤纶切片进行干燥预结晶,再与光能自发热材料以及分散剂混合均匀,采用双螺杆挤出机将混合物熔融并挤出,制备芯层母粒;

皮层锦纶功能切片的制备:将锗粉、分散剂以及抗氧化剂混合后与己内酰胺进行原位聚合,制备皮层锦纶功能切片。

纤维的制备与成形:分别将制备的芯层母粒和皮层锦纶功能切片加入皮芯复合熔融纺丝机,待皮层和芯层分别从复合喷丝板的皮层和芯层纺丝甬道挤出后在喷丝口出口处汇合,经冷却、牵伸、卷绕后成形。

本发明提供一种具有兼具负离子释放、抗菌、发热性能的纤维,通过芯层内自发热复合微粉吸收可见光升温发热,改变纤维的整体温度,促使纤维皮层的锗材料产生负离子,从而达到抗菌保暖的效果。通过皮层与芯层中成分的优选,实现负离子释放量、保暖性和纤维强度之间的平衡,制备得到负离子抗菌保暖纤维。

附图说明

为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。其中:

图1为本发明公开的一种皮芯结构的负离子抗菌保暖纤维整体结构示意图。

图2为本发明公开的一种皮芯结构的负离子抗菌保暖纤维轴向截面结构示意图。

图3为本发明公开的一种皮芯结构的负离子抗菌保暖纤维横截面结构示意图。

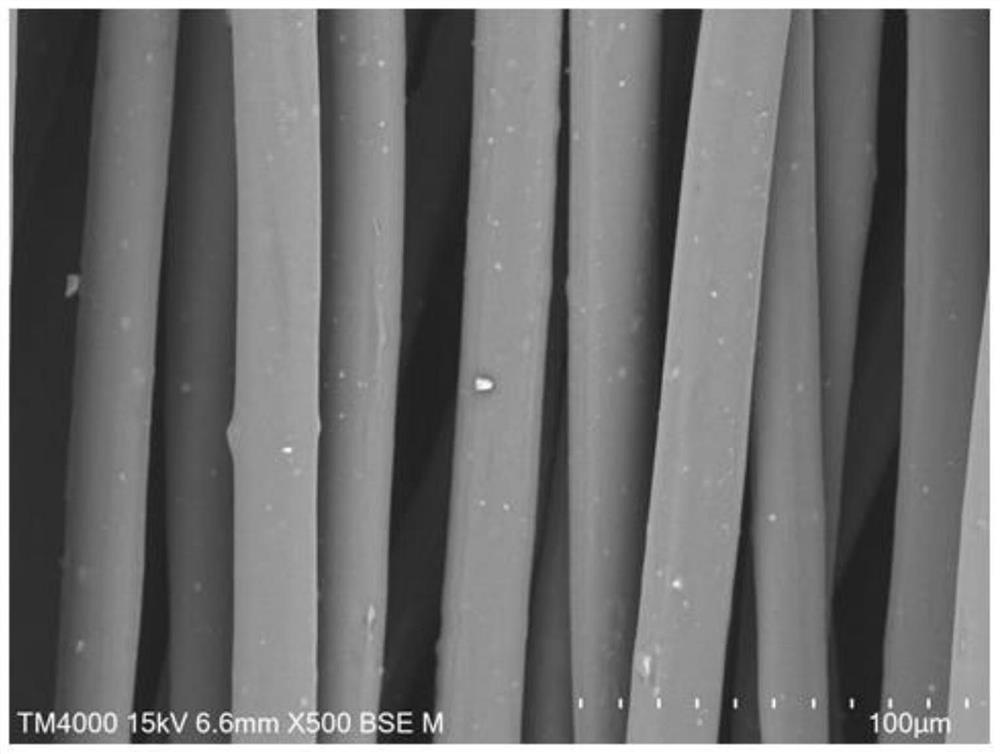

图4为本发明公开的一种皮芯结构的负离子抗菌保暖纤维表面扫描电镜照片。

图5为本发明公开的一种皮芯结构的负离子抗菌保暖纤维截面扫描电镜照片。

具体实施方式

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合说明书实施例对本发明的具体实施方式做详细的说明。

在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是本发明还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似推广,因此本发明不受下面公开的具体实施例的限制。

其次,此处所称的“一个实施例”或“实施例”是指可包含于本发明至少一个实现方式中的特定特征、结构或特性。在本说明书中不同地方出现的“在一个实施例中”并非均指同一个实施例,也不是单独的或选择性的与其他实施例互相排斥的实施例。

实施例1

芯层母粒的制备:将涤纶切片进行干燥预结晶,再与粒径为0.02μm的自发热复合微粉按照99wt%:1wt%的质量比混合均匀,同时添加质量为自发热复合微粉2%的分散剂,采用双螺杆挤出机将混合物熔融并挤出,制备芯层母粒。

皮层锦纶功能切片的制备:将粒径为0.02μm的锗粉、分散剂以及抗氧化剂混合后与己内酰胺进行原位聚合,制备皮层锦纶功能切片,其中,锦纶与锗粉的质量比为97wt%:3wt%,分散剂和抗氧化剂的质量分别为锗质量的1%和0.2%。

纤维的制备与成形:分别将制备的芯层母粒和皮层锦纶功能切片加入皮芯复合熔融纺丝机,待皮层和芯层分别从复合喷丝板的皮层和芯层纺丝甬道挤出后在喷丝口出口处汇合,经冷却、牵伸、卷绕后成形,其中,加入的芯层母粒中涤纶与皮层锦纶功能切片中锦纶的质量比为70wt%:30wt%。

实施例2

芯层母粒的制备:将涤纶切片进行干燥预结晶,再与粒径为0.02μm的自发热复合微粉按照98wt%:2wt%的质量比混合均匀,同时添加质量为自发热复合微粉2%的分散剂,采用双螺杆挤出机将混合物熔融并挤出,制备芯层母粒。

皮层锦纶功能切片的制备:将粒径为0.02μm的锗粉、分散剂以及抗氧化剂混合后与己内酰胺进行原位聚合,制备皮层锦纶功能切片,其中,锦纶与锗粉的质量比为97wt%:3wt%,分散剂和抗氧化剂的质量分别为锗质量的1%和0.2%。

纤维的制备与成形:分别将制备的芯层母粒和皮层锦纶功能切片加入皮芯复合熔融纺丝机,待皮层和芯层分别从复合喷丝板的皮层和芯层纺丝甬道挤出后在喷丝口出口处汇合,经冷却、牵伸、卷绕后成形,其中,加入的芯层母粒中涤纶与皮层锦纶功能切片中锦纶的质量比为70wt%:30wt%。

实施例3

芯层母粒的制备:将涤纶切片进行干燥预结晶,再与粒径为0.02μm的自发热复合微粉按照97wt%:3wt%的质量比混合均匀,同时添加质量为自发热复合微粉2%的分散剂,采用双螺杆挤出机将混合物熔融并挤出,制备芯层母粒。

皮层锦纶功能切片的制备:将粒径为0.02μm的锗粉、分散剂以及抗氧化剂混合后与己内酰胺进行原位聚合,制备皮层锦纶功能切片,其中,锦纶与锗粉的质量比为97wt%:3wt%,分散剂和抗氧化剂的质量分别为锗质量的1%和0.2%。

纤维的制备与成形:分别将制备的芯层母粒和皮层锦纶功能切片加入皮芯复合熔融纺丝机,待皮层和芯层分别从复合喷丝板的皮层和芯层纺丝甬道挤出后在喷丝口出口处汇合,经冷却、牵伸、卷绕后成形,其中,加入的芯层母粒中涤纶与皮层锦纶功能切片中锦纶的质量比为70wt%:30wt%。

实施例4

芯层母粒的制备:将涤纶切片进行干燥预结晶,再与粒径为0.02μm的自发热复合微粉按照96wt%:4wt%的质量比混合均匀,同时添加质量为自发热复合微粉2%的分散剂,采用双螺杆挤出机将混合物熔融并挤出,制备芯层母粒。

皮层锦纶功能切片的制备:将粒径为0.02μm的锗粉、分散剂以及抗氧化剂混合后与己内酰胺进行原位聚合,制备皮层锦纶功能切片,其中,锦纶与锗粉的质量比为97wt%:3wt%,分散剂和抗氧化剂的质量分别为锗质量的1%和0.2%。

纤维的制备与成形:分别将制备的芯层母粒和皮层锦纶功能切片加入皮芯复合熔融纺丝机,待皮层和芯层分别从复合喷丝板的皮层和芯层纺丝甬道挤出后在喷丝口出口处汇合,经冷却、牵伸、卷绕后成形,其中,加入的芯层母粒中涤纶与皮层锦纶功能切片中锦纶的质量比为70wt%:30wt%。

实施例5

芯层母粒的制备:将涤纶切片进行干燥预结晶,再与粒径为0.02μm的自发热复合微粉按照95wt%:5wt%的质量比混合均匀,同时添加质量为自发热复合微粉2%的分散剂,采用双螺杆挤出机将混合物熔融并挤出,制备芯层母粒。

皮层锦纶功能切片的制备:将粒径为0.02μm的锗粉、分散剂以及抗氧化剂混合后与己内酰胺进行原位聚合,制备皮层锦纶功能切片,其中,锦纶与锗粉的质量比为98wt%:2wt%,分散剂和抗氧化剂的质量分别为锗质量的1%和0.2%。

纤维的制备与成形:分别将制备的芯层母粒和皮层锦纶功能切片加入皮芯复合熔融纺丝机,待皮层和芯层分别从复合喷丝板的皮层和芯层纺丝甬道挤出后在喷丝口出口处汇合,经冷却、牵伸、卷绕后成形,其中,加入的芯层母粒中涤纶与皮层锦纶功能切片中锦纶的质量比为70wt%:30wt%。

实施例6

芯层母粒的制备:将涤纶切片进行干燥预结晶,再与粒径为0.02μm的自发热复合微粉按照95wt%:5wt%的质量比混合均匀,同时添加质量为自发热复合微粉2%的分散剂,采用双螺杆挤出机将混合物熔融并挤出,制备芯层母粒。

皮层锦纶功能切片的制备:将粒径为0.02μm的锗粉、分散剂以及抗氧化剂混合后与己内酰胺进行原位聚合,制备皮层锦纶功能切片,其中,锦纶与锗粉的质量比为97wt%:3wt%,分散剂和抗氧化剂的质量分别为锗质量的1%和0.2%。

纤维的制备与成形:分别将制备的芯层母粒和皮层锦纶功能切片加入皮芯复合熔融纺丝机,待皮层和芯层分别从复合喷丝板的皮层和芯层纺丝甬道挤出后在喷丝口出口处汇合,经冷却、牵伸、卷绕后成形,其中,加入的芯层母粒中涤纶与皮层锦纶功能切片中锦纶的质量比为70wt%:30wt%。

实施例7

芯层母粒的制备:将涤纶切片进行干燥预结晶,再与粒径为0.02μm的自发热复合微粉按照95wt%:5wt%的质量比混合均匀,同时添加质量为自发热复合微粉2%的分散剂,采用双螺杆挤出机将混合物熔融并挤出,制备芯层母粒。

皮层锦纶功能切片的制备:将粒径为0.02μm的锗粉、分散剂以及抗氧化剂混合后与己内酰胺进行原位聚合,制备皮层锦纶功能切片,其中,锦纶与锗粉的质量比为96wt%:4wt%,分散剂和抗氧化剂的质量分别为锗质量的1%和0.2%。

纤维的制备与成形:分别将制备的芯层母粒和皮层锦纶功能切片加入皮芯复合熔融纺丝机,待皮层和芯层分别从复合喷丝板的皮层和芯层纺丝甬道挤出后在喷丝口出口处汇合,经冷却、牵伸、卷绕后成形,其中,加入的芯层母粒中涤纶与皮层锦纶功能切片中锦纶的质量比为70wt%:30wt%。

实施例8

芯层母粒的制备:将涤纶切片进行干燥预结晶,再与粒径为0.02μm的自发热复合微粉按照95wt%:5wt%的质量比混合均匀,同时添加质量为自发热复合微粉2%的分散剂,采用双螺杆挤出机将混合物熔融并挤出,制备芯层母粒。

皮层锦纶功能切片的制备:将粒径为0.02μm的锗粉、分散剂以及抗氧化剂混合后与己内酰胺进行原位聚合,制备皮层锦纶功能切片,其中,锦纶与锗粉的质量比为95wt%:5wt%,分散剂和抗氧化剂的质量分别为锗质量的1%和0.2%。

纤维的制备与成形:分别将制备的芯层母粒和皮层锦纶功能切片加入皮芯复合熔融纺丝机,待皮层和芯层分别从复合喷丝板的皮层和芯层纺丝甬道挤出后在喷丝口出口处汇合,经冷却、牵伸、卷绕后成形,其中,加入的芯层母粒中涤纶与皮层锦纶功能切片中锦纶的质量比为70wt%:30wt%。

实施例9

将实施例1~8中制备得到的纤维进行机械拉伸性能测试,测得数据记录在表1中,拉伸性能测试方法参照GB T 14344-2008:

表1实施例1~8中制得纤维的机械性能

根据表1可得,实施例1中制得的纤维的断裂强度最大,断裂生长率数据最好;在实施例5~8中制得的纤维中,实施例5制得纤维的断裂强度最大,断裂生长率数据最好。

实施例10

将实施例1~8中制得的纤维进行负离子释放量测试,得到的数据如表2、表3所示,负离子释放量的测量方法如下:(1)取10g纤维,置于密闭且温度可调的箱体内,在不施加压力的情况下,通过调节箱体内的温度,采用WST-08型空气负氧离子检测仪测量箱体内的负离子浓度,待数值稳定后开始记录,测试三次取平均值,得到表2中的数据。(2)取10g纤维,20℃下置于密闭且可施加纵向压力的箱体内,在不改变温度的情况下,通过调节箱体纵向施加给纤维的压力,采用WST-08型空气负氧离子检测仪测量箱体内的负离子浓度,待数值稳定后开始记录,测试三次取平均值,得到表3中的数据。

表2实施例1~8中制得的纤维在不同温度环境中负离子释放量

表3实施例1~8中制得的纤维在不同压力下负离子释放量

从表2和表3可得,我方发明中实施例8中制得的纤维负离子释放能力最强,实施例14中实施例4的负离子释放能力最强

将实施例1~8中制得的纤维进行发热数值测试,测得的数据记录在表4和表5中,发热数值测量方法如下:(1)取10g纤维,置于密闭且温度可调的箱体内,在不施加压力的情况下,通过调节箱体内的温度,采用WST-08型空气负氧离子检测仪测量箱体内的负离子浓度,待负离子数值稳定后采用红外线测温仪测量纤维体表温度,测试三次取平均值,得到表4中的数据。(2)取10g纤维,20℃下置于密闭且可施加纵向压力的箱体内,在不改变温度的情况下,通过调节箱体纵向施加给纤维的压力,采用WST-08型空气负氧离子检测仪测量箱体内的负离子浓度,待负离子数值稳定后采用红外线测温仪测量纤维体表温度,测试三次取平均值,得到表5中的数据。

表4实施例1~8中制得纤维在不同温度环境中的发热性能

表5实施例1~8中制得纤维在不同压力环境中的发热性能

根据表4和表5可得,实施例1~8中实施例5~8中制得的纤维的发热性能相当,实施例1~4中实施例4制得的纤维发热性能最好,且实施例1~4中制得的纤维发热性能均劣于实施例5~8。

将实施例1~8中制得的纤维进行24h抗菌性能测试,测试方法采用震荡瓶法(Shake Flask),测得数据记录在表6中。

表6实施例1~8中制得纤维对于金黄色葡萄球菌的24h抗菌性能

根据表6可得,实施例8中制得纤维的抗菌性能最好,实施例1~4中实施例4的抗菌性能最好。

由表1~6可得,当芯层中的涤纶含量提高时,断裂强度和断裂增长率增高,纤维的机械性能增强,随着纤维原料中自发热复合微粒含量的增加,芯层中自发热复合微粒吸收可见光升温发热,改变纤维整体温度的能力增强,同时能够起到促进纤维皮层的锗材料产生的负离子增加,纤维的抗菌性能增强。可见,增加皮层中锗粉的量,能显著提升纤维的负离子释放量及抗菌性能,但是会降低断裂强度和断裂伸长率的值。增加外部温度和压力,都有助于促使纤维释放更多的负离子。

根据图1、2、3可得,本发明中制得的纤维为负离子抗菌保暖纤维包括皮层和芯层,芯层中设置的自发热复合微粉吸收可见光升温发热,改变纤维的整体温度,促使纤维皮层的锗材料产生负离子,从而达到抗菌保暖的效果。通过皮层与芯层中成分的优选,实现负离子释放量、保暖性和纤维强度之间的平衡,制备得到负离子保暖纤维。

应说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

- 一种负离子抗菌保暖纤维及其制备方法

- 一种负离子抗菌聚酯纤维、负离子抗菌面料及服装