一种提高铝合金结构壁板疲劳寿命的孔挤压强化制备方法

文献发布时间:2023-06-19 13:27:45

技术领域

本发明属于金属材料技术领域,特别涉及一种提高铝合金结构壁板疲劳寿命的孔挤压强化制备方法。

背景技术

整体壁板由长桁、蒙皮等骨架结构组成,比强度高、结构尺寸精度高、表面光洁度高、疲劳寿命长,且总体与局部结构可靠性好,已成为当今航空航天普遍采用的高效率结构,是提高飞行器与火箭综合性能的主要途径及措施,已成为衡量一个国家航空航天技术发展的重要标志之一。由于铝合金密度低、比强度高、比刚度高,且具有良好的耐蚀性及加工性能,是目前整体结构壁板的首选材料。铝合金整体壁板目前已广泛应用于高速列车、地铁、飞机、运载火箭、中近程及洲际导弹、宇宙飞船等武器装备,在舰船领域广泛用于制造盖板、隔板、甲板、地板与装销板等部件。

现代飞机、火箭、战术导弹等军事装备中存在着大量的机械连接件,其中以螺接、铆接为主,由疲劳失效而诱发的质量事故中,机械连接结构的疲劳破坏占到了55%~80%,因此机械连接部位(螺接、铆接)的结构疲劳强度和寿命至关重要。美国疲劳工程技术公司FTI于20世纪初开发出了孔挤压强化技术,这一技术可通过引入残余压应力,改善连接制件的应力分布,大幅提高结构连接制件的疲劳强度与疲劳寿命。孔挤压强化是采用工作直径大于初始直径的高强度挤压棒穿过制件孔并挤压孔壁,孔挤压强化使得孔周围产生塑性变形区,塑变呈因受到其周围约束区的反弹挤压,在孔壁附近产生弹塑性变形层,并形成有利的残余压应力分布,这种残余压应力能有效降低结构制件在外载荷作用下引起的孔周围的拉应力峰值,改善制件受载环境,形成有利于提高结构制件连接疲劳强度的残余压应力分布场。

众所周知,结构制件表面的粗糙度程度直接影响和决定了其疲劳强度和寿命,传统的孔挤压强化仅考虑了引入挤压残余压应力场来提高制件的疲劳强度,对残余压应力场的深度和大小未作深入考虑,同时对挤压表面的粗糙度未作严格限制和要求,虽可在一定程度上提高结构制件的疲劳强度,但对于需要长期服役考核的结构制件来说,仅使用传统的孔挤压强化制备技术,还达不到其疲劳寿命的考核要求。

发明内容

为解决目前技术存在的缺陷和不足,本发明的目的在于提供一种提高铝合金结构壁板疲劳寿命的孔挤压强化制备方法。该制备方法可以显著降低制孔表面壁的粗糙度,进一步提高结构制件的疲劳强度和持久寿命。

本发明的目的通过下述技术方案实现:

一种提高铝合金结构壁板疲劳寿命的孔挤压强化制备方法,包括如下步骤:

(1)机械喷丸:对铝合金结构壁板的待制孔区域进行机械喷丸处理15min~25min,得到机械喷丸处理的铝合金结构壁板;

(2)开孔:将步骤(1)的机械喷丸处理的铝合金结构壁板置于制孔平台上进行制孔,然后进行扩孔,得到制件孔;所述孔的孔径范围为2.0mm~8.0mm,所述孔的孔边距≥2.0,所述扩孔的挤压量为4.0%~6.0%;

(3)铰孔:对步骤(2)的制件孔进行铰孔,所述铰孔的铰孔量为20μm~50μm;

(4)低塑性抛光:对所述铰孔的边缘进行抛光处理,使所述边缘的表面粗糙度为Ra0.2~Ra 0.8。

步骤(1)中,

所述喷丸采用铸钢弹丸实现,所述铸钢弹丸的直径为1.0mm~2.5mm,所述铸钢弹丸的抛丸角度为25°~75°,所述铸钢弹丸的弹丸流量为120Lb.min

步骤(2)中,

所述制孔平台,用于铝合金结构壁板的制孔,包括弹性缓冲器、开孔限位杆、金属芯棒、高频振动器、能量转换器、连接杆和继电器;

所述开孔限位杆的一端与所述铝合金结构壁板的侧面相抵接,另一端与所述弹性缓冲器相抵接;

所述金属芯棒的一端与所述铝合金结构壁板的侧面相抵接,另一端与所述高频振动器相抵接;所述铝合金结构壁板设置于所述金属芯棒和所述开孔限位杆之间;

所述能量转换器的一端与所述高频振动器相抵接,另一端与所述连接杆相抵接;所述能量转换器设置于所述高频振动器和所述连接杆之间;

所述继电器设置在所述连接杆的两端。

进一步地,所述弹性缓冲器、所述开孔限位杆、所述金属芯棒、所述高频振动器及所述能量转换器一一对应设置。

进一步地,所述制孔平台上设置有多个相互平行设置的所述弹性缓冲器、多个相互平行设置的所述开孔限位杆、多个相互平行设置的所述金属芯棒、多个相互平行设置的所述高频振动器及多个相互平行设置的所述能量转换器。

进一步地,所述制孔平台还包括多个相互平行设置的金属支座,所述金属支座和所述开孔限位杆分别设置于所述铝合金结构壁板同一侧面的两端。

所述制孔通过带有锥度的金属芯棒实现制孔。

所述金属芯棒为不锈钢或工具钢芯棒,所述锥度为3°~6°。

所述扩孔通过带开缝衬套的高频振动扩孔器实现扩孔。

所述开缝衬套的单边厚度为1.0mm~2.0mm,所述开缝衬套为铝锡合金或铝铅合金衬套。

所述开缝衬套与所述制件孔之间填充有润滑介质,所述润滑介质优选为二硫化钼。

所述高频振动扩孔器的振动频率为350HZ~500HZ,激振电流为8A~12A,振动时间为12min~20min。

步骤(3)中:

所述铰孔通过铰刀实现,所述铰刀为硬质合金、钴合金或者高速钢铰刀。

所述铰刀的直径为2.0mm~8.0mm,所述铰刀的直径的公差为+0.002mm~+0.012mm,所述铰刀的齿数为6~12。

所述铰刀的切削锥度为30°~75°,第一后角ɑ为10°~25°,叶宽为0.8mm~1.5mm,主轴转速为1200r.min

步骤(4)中:

所述抛光采用抛光球进行抛光,所述抛光球为硬质金属或者陶瓷抛光球;所述抛光球的直径为3.0mm~6.0mm。

所述抛光的抛光压力为8.0MPa~14.0MPa,进给率为0.06mm~0.25mm,滚压次数为4~7次,抛光速度为120mm.min

本发明相对于现有技术具有如下的优点及效果:

(1)本申请通过在制件孔的孔壁与金属芯棒之间增加开缝衬套,通过金属芯棒挤压开缝衬套,进而通过开缝衬套对孔壁进行挤压,可以避免金属芯棒直接开孔而对制件孔的孔壁轴向造成擦伤、毛刺、孔角突起等问题,可为后面的铰孔和低塑性抛光工艺的实现提供基础。

(2)本申请采用高频振动开缝衬套开孔,由于高频激振能量的引入,使得制件孔的孔壁表层的金属产生强烈的塑性变形,从而引起位错的增殖和运动,而由于运动的位错之间及其与晶界、亚晶界、第二相质点之间的交互作用,可以形成位错缠结或位错网,使得弹塑性强化层内位错密度增加,进而形成稳定的位错胞状结构,可以有效减小和降低材料的疲劳裂纹扩展速率。

(3)本申请的低塑性抛光(Low Plasticity Burnishing,LPB)采用抛光球进行抛光处理,由于低塑性抛光采用了球形液体轴承工具,利用液体对抛光球进行支撑,抛光球在一定的压力下可自由滚动;低塑性抛光不但可以对制件孔的孔壁区域进行抛光,有效降低铰孔后的表面粗糙度,提高壁板结构制件的疲劳服役寿命,同时在低塑性抛光时还可在铰孔孔壁区域形成残余压应力层,从而达到有效的强化效果,提高铝合金结构壁板孔壁区域的疲劳强度。

附图说明

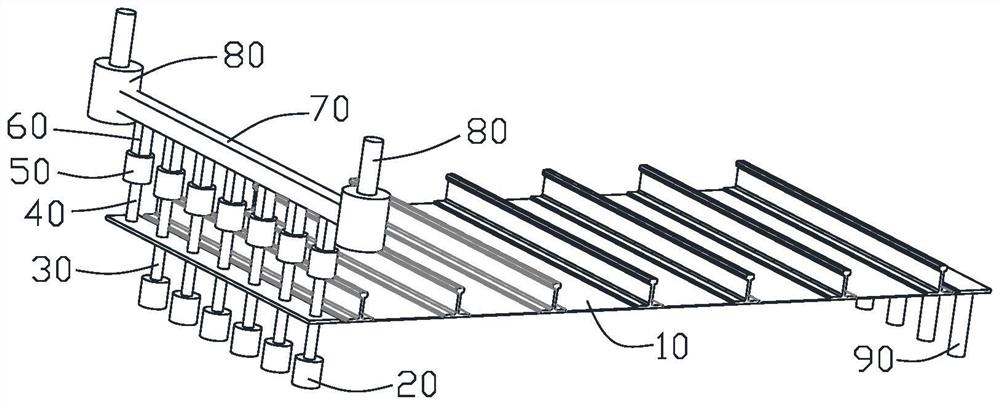

图1是本发明实施例1的制孔平台的结构示意图;

图2是本发明实施例中不同工艺下的孔壁残余应力测试结果图;

图3是本发明实施例中的疲劳断口SEM测试结果图,其中:(a)为未强化疲劳断裂源;(b)为未强化疲劳裂纹扩展带;(c)为实施例3的疲劳断裂源;(d)为实施例3的疲劳裂纹扩展带;

图4是本发明实施例的孔壁区域位错形貌TEM测试结果图,其中:(a)为未强化孔壁区域TEM明场像;(b)为实施例4的孔壁区域TEM明场像-位错胞。

具体实施方式

下面结合实施例对本发明作进一步详细的描述,但本发明的实施方式不限于此。

除非另有定义,否则本文中所用的全部技术术语和科学术语均具有如本发明所属领域普通技术人员通常理解的相同含义。

如本文所用,术语“含有”或“包括(包含)”可以是开放式、半封闭式和封闭式的。换言之,所述术语也包括“基本上由…构成”、或“由…构成”。

结构制件表面的粗糙度程度直接影响和决定了其疲劳强度和寿命,传统的孔挤压强化仅考虑了引入挤压残余压应力场来提高制件的疲劳强度,对残余压应力场的深度和大小未作深入考虑,同时对挤压表面的粗糙度未作严格限制和要求,虽可在一定程度上提高结构制件的疲劳强度,但对于需要长期服役考核的结构制件来说,仅使用传统的孔挤压强化制备技术,还达不到其疲劳寿命的考核要求。

本申请在传统孔挤压强化的基础上,通过高频振动开缝衬套进行打孔,在依靠机械挤压引入弹塑性应力场的同时,通过高频振动能量提高残余压应力场的深度,同时挤压弹塑性应力场受高频振动能量激发,诱导产生高密度、弥散分布的位错胞,有助于残余压应力场的长久维持;同时,本申请在铰孔后,通过低塑性抛光,可以显著降低制孔表面壁的粗糙度,进一步提高铝合金结构制件的疲劳强度和持久寿命。

实施例1

一种提高铝合金结构壁板疲劳寿命的孔挤压强化制备方法,包括如下步骤:

(1)机械喷丸:对铝合金结构壁板的待制孔区域进行机械喷丸处理20min,得到机械喷丸处理的铝合金结构壁板;

(2)开孔:将步骤(1)的机械喷丸处理的铝合金结构壁板置于制孔平台上,使用带有锥度的金属芯棒进行制孔,然后利用带开缝衬套的高频振动扩孔器进行扩孔,得到制件孔;所述孔的孔径范围为4.0mm,所述孔的孔边距为2.4,所述扩孔的挤压量为5.0%;

(3)铰孔:对步骤(2)的制件孔进行铰孔,所述铰孔的铰孔量为35μm;

(4)低塑性抛光:对所述铰孔的边缘进行抛光处理,使所述边缘的表面粗糙度为Ra0.32。

步骤(1)中,所述喷丸采用铸钢弹丸实现,所述铸钢弹丸的直径为2.0mm,所述铸钢弹丸的抛丸角度为50°,所述铸钢弹丸的弹丸流量为160Lb.min

步骤(2)中,

如图1所示,所述制孔平台,用于铝合金结构壁板10的制孔,包括弹性缓冲器20、开孔限位杆30、金属芯棒40、高频振动器50、能量转换器60、连接杆70和继电器80;

所述开孔限位杆30的一端与所述铝合金结构壁板10的侧面相抵接,另一端与所述弹性缓冲器20相抵接;

所述金属芯棒40的一端与所述铝合金结构壁板10的侧面相抵接,另一端与所述高频振动器50相抵接;所述铝合金结构壁板10设置于所述金属芯棒40和所述开孔限位杆30之间;

所述能量转换器60的一端与所述高频振动器50相抵接,另一端与所述连接杆70相抵接;所述能量转换器60设置于所述高频振动器50和所述连接杆70之间;

所述继电器80设置在所述连接杆70的两端。

进一步地,所述弹性缓冲器20、所述开孔限位杆30、所述金属芯棒40、所述高频振动器50及所述能量转换器60一一对应设置。

进一步地,所述制孔平台上设置有多个相互平行设置的所述弹性缓冲器20、多个相互平行设置的所述开孔限位杆30、多个相互平行设置的所述金属芯棒40、多个相互平行设置的所述高频振动器50及多个相互平行设置的所述能量转换器60。

进一步地,所述制孔平台还包括多个相互平行设置的金属支座90,所述金属支座90和所述开孔限位杆30分别设置于所述铝合金结构壁板10同一侧面的两端。

所述制孔通过带有锥度的金属芯棒实现制孔。所述金属芯棒为不锈钢芯棒,所述锥度为4.5°。

所述扩孔通过带开缝衬套的高频振动扩孔器实现扩孔。所述开缝衬套的单边厚度为1.4mm,所述开缝衬套为铝锡合金衬套。所述开缝衬套与所述制件孔之间填充有润滑介质,在本实施例中,所述润滑介质为二硫化钼。所述高频振动扩孔器的振动频率为420HZ,激振电流为10A,振动时间为16min。

步骤(3)中:所述铰孔通过铰刀实现,所述铰刀为硬质合金铰刀。所述铰刀的直径为4.0mm,所述铰刀的直径的公差为+0.008mm,所述铰刀的齿数为8。所述铰刀的切削锥度为45°,第一后角ɑ为20°,叶宽为1.2mm,主轴转速为1600r.min

步骤(4)中:所述抛光采用抛光球进行抛光,所述抛光球为陶瓷抛光球;所述抛光球的直径为4.5mm。所述抛光的抛光压力为10.0MPa,进给率为0.15mm,滚压次数为6次,抛光速度为150mm.min

实施例2

本实施例提供的一种提高铝合金结构壁板疲劳寿命的孔挤压强化制备方法,与实施例1的区别仅在于,步骤(1)中,所述铸钢弹丸的直径为2.5mm,所述铸钢弹丸的抛丸角度为60°,所述铸钢弹丸的弹丸流量为180Lb.min

表1不同强化制备工艺下疲劳寿命的测试结果

实施例3

本实施例提供的一种提高铝合金结构壁板疲劳寿命的孔挤压强化制备方法,与实施例1的区别仅在于,步骤(2)中所述金属芯棒为工具钢芯棒,锥度设计为5.0°;开缝衬套的单边厚度为1.8mm,材质为铝铅合金,开缝衬套与制孔间填充滑石粉;高频振动扩孔器的振动频率为450HZ,激振电流为12A,振动时间范围为18min。

实施例4

本实施例提供的一种提高铝合金结构壁板疲劳寿命的孔挤压强化制备方法,与实施例1的区别仅在于,步骤(3)中所述铰刀为钴合金铰刀,铰刀直径为6.0mm,铰刀直径公差控制为+0.010mm,铰刀齿数为10,切削锥度为60°,第一后角ɑ为25°,叶宽为1.5mm,主轴转速为1800r.min

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。