高炉煤气柜安装方法

文献发布时间:2023-06-19 13:48:08

技术领域

本发明涉及煤气柜安装技术领域,尤其是一种高炉煤气柜安装方法。

背景技术

在工业建设工程中,为满足环保需要,提高煤气利用率,平衡管网压力,比如电厂、钢厂等都需要建设煤气储气装置-煤气柜,煤气柜直径相对较大,高度也比较高,以某15万m

高炉煤气柜主要由底板系统、活塞系统、柜顶系统、立柱侧板系统、回廊爬梯、电梯井、吊笼卷扬机等组成,现有的施工过程为:柱地脚螺栓埋设、第一节立柱吊装、底板铺设、下部侧板安装、中央台架安装、活塞系统安装、柜顶桁架梁-板-通风气楼安装、临时密封机构安装、活塞浮升、上部立柱及侧板安装、回廊安装、梯子安装、电梯井道安装、放散管安装、活塞下降、油泵站及配管安装、附属设备安装、涂装、活塞箱内浇注混凝土、调试。

由于侧板直径大,一般是在施工现场制作侧板,制作过程为:钢板和T型钢下料、侧板和T型钢轧圆弧、侧板与T型钢组对焊接、钻安装孔。施工时,将多个具有相同曲率的侧板拼接成为圆筒形的柜体。侧板与T型钢在组对焊接时,会产生变形,影响侧板与T型钢的曲率等尺寸精度。

目前,吊笼卷扬机的安装普遍采用两种方式安装:1、柜底板,中央台架及卷扬机平台安装完成后,利用吊车在中央底板上进行吊装就位。2、柜顶成型后,活塞浮升前,在煤气柜外侧利用吊车直接吊装就位。利用第1种方法安装,柜顶卷扬重约3.5t左右,卷扬机安装高度约27m,需要重新组织一台50吨吊车,站在已经铺设完成的中央底板上进行吊装,首先中央底板属于薄板结构,板厚基本在4.5mm左右,且存在大量焊接连接,应力集中。一般施工中,中央底板不允许站吊车或其他重物碾压,不然容易造成底板焊缝拉裂及底板焊接成型后凹凸不平,导致底板平整度超限,不易处理。其次吊车站位点在中央底板上,其吊车工作半径正是其他工序施工作业人员施工范围,造成其他工序全部无法施工,浪费施工人力资源,影响施工效率。利用第2种方法安装,吊车站在煤气柜外侧进行安装,规避了上述第1种安装方法的弊端,但是站在外侧进行安装,吊车工作半径增大,15万m

发明内容

本发明所要解决的技术问题是提供一种高炉煤气柜安装方法,可防止侧板与T型钢焊接时产生变形,保证侧板具有准确的曲率。

本发明解决其技术问题所采用的技术方案是:高炉煤气柜安装方法,包括

A、现场制作立柱、侧板、活塞系统、柜顶系统、通气楼和电梯井,其中,侧板的制作过程为:

A1、在钢板上下料得到矩形的侧板,对侧板进行轧圆弧操作;

A2、在T型钢上下料得到直T型钢,对直T型钢进行轧圆弧操作,得到弯T型钢,弯T型钢的曲率与侧板的曲率一致;

A3、制备胎膜,所述胎膜具有弧形的校准面,所述校准面与侧板的设计曲率一致,且校准面的长度大于侧板的长度,宽度大于侧板的宽度;

A4、将胎膜水平放置,校准面朝上,将侧板放在胎膜的校准面上,使侧板的内侧面贴合校准面,并利用配重将侧板压紧固定在校准面上,将弯T型钢腹板朝上,腹板一侧的翼缘贴在侧板的上表面,腹板另一侧的翼缘与校准面之间设置垫块,所述垫块的曲率等于侧板的曲率,厚度等于侧板的厚度,并利用压紧机构将弯T型钢压紧固定在侧板和垫块上;

A5、焊接连接侧板和弯T型钢;

B、依次进行立柱下部安装、底板铺设、下部侧板安装、中央台架安装、活塞系统安装、柜顶系统安装、临时密封机构安装、活塞浮升、上部立柱及上部侧板安装、回廊安装、梯子安装、电梯井道安装、放散管安装、活塞下降、油泵站及配管安装、附属设备安装、涂装、活塞箱内浇注混凝土和调试。

进一步地,步骤A1中,通过靠模连续剪切下料得到矩形的侧板,矩形侧板的长度和宽度误差小于4mm,不平度小于或等于4mm。

进一步地,步骤A1中,先在侧板上钻定位孔,然后再进行轧圆弧;

步骤A2中,先在直T型钢腹板一侧的翼缘上钻一排安装孔,并在腹板另一侧的翼缘上钻一排塞焊孔,然后再对直T型钢进行轧圆弧操作;

步骤A3中,在胎膜上钻销孔,销孔的位置与定位孔的位置对应,步骤A4中,利用定位销穿过定位孔和销孔,对侧板进行定位;

步骤A5中,通过塞焊孔进行塞焊,使侧板和弯T型钢焊接连接。

进一步地,步骤A4中,所述压紧机构包括倒U形的压杆,所述压杆的一端固定连接有L形的连接杆,所述连接杆的水平段上设置有竖直的锁紧螺栓,使用时,将连接杆的竖直段移动至胎膜的一侧,使得连接杆的水平段伸入胎膜的下方,压杆的另一端位于弯T型钢的上方,旋转锁紧螺栓,使锁紧螺栓与胎膜的下表面压紧。

进一步地,步骤A4中,配重为弧形的架体,所述架体的曲率与侧板的曲率相同。

进一步地,步骤B中,柜顶系统安装完成后进行吊笼卷扬机的安装:

B1、在柜顶的塔楼上方设置卷扬平台,在卷扬平台与柜顶边缘之间安装两列竖直的轨道立柱,轨道立柱的高度从卷扬平台与柜顶边缘逐渐降低,且每列轨道立柱的上端位于同一条直线上;

B2、在两列轨道立柱上分别安装一轨道,轨道的一端位于柜顶边缘,另一端位于卷扬平台边缘,且两轨道相互平行;

B3、利用吊装设备将吊笼卷扬机吊装至轨道的下端,利用手拉葫芦拉动吊笼卷扬机沿着轨道向上移动,使吊笼卷扬机到达卷扬平台;

B4、将吊笼卷扬机安装固定在卷扬平台。

进一步地,所述轨道立柱采用H型钢,H型钢的上端设置有顶板,下端设置有底板,所述顶板倾斜设置并与轨道下表面贴合,且顶板通过螺栓与轨道相连。

进一步地,步骤B2、中,将轨道安装在轨道立柱上后,采用多根连接梁将两轨道连为一体。

进一步地,所述轨道采用H型钢,轨道的两翼缘之间设置多块均匀分布的加劲板,轨道的腹板竖直设置,且轨道的上翼缘焊接连接有角钢。

进一步地,所述轨道上设置有多个螺纹孔,步骤B3中,每拉动吊笼卷扬机向上移动一定的距离后,在吊笼卷扬机后方的螺纹孔中安装螺栓。

本发明的有益效果是:在焊接侧板与弯T型钢时,利用曲率与侧板一致的校准面支撑侧板,并且在侧板上设置配重,配重对侧板产生较大的压力,压力使侧板始终维持原来的形状,防止焊接过程中侧板变形,从而保证侧板的曲率准确性。

附图说明

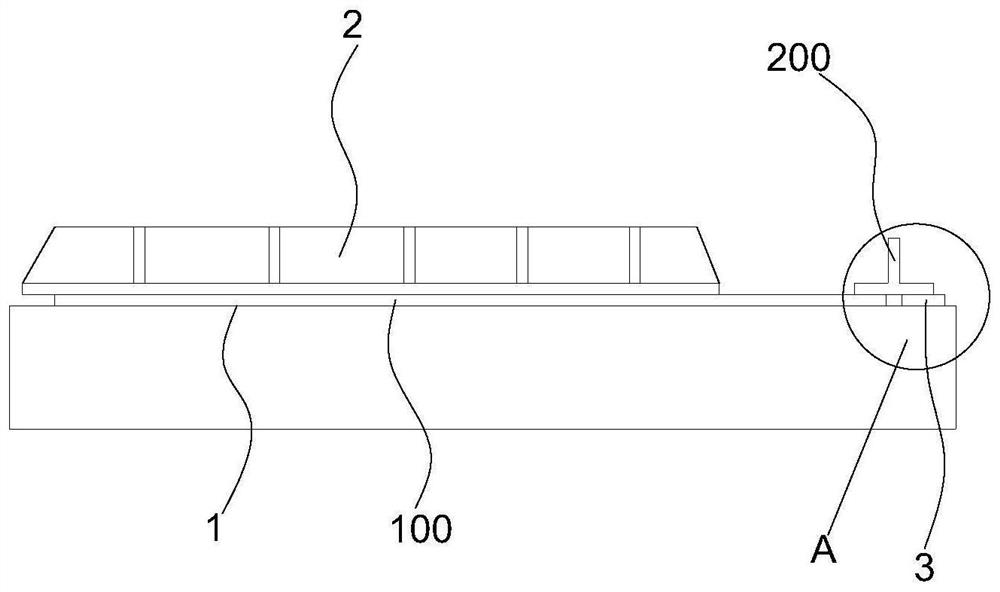

图1是侧板焊接时的俯视示意图;

图2是侧板焊接时的主视示意图;

图3是侧板焊接时的侧视示意图;

图4是图3中A部分的放大示意图;

图5是轨道搭设的俯视示意图;

图6是图5中C-C的剖视示意图;

图7是图5中B-B的剖视示意图;

附图标记:100—侧板;101—定位孔;200—弯T型钢;201—安装孔;202—塞焊孔;1—校准面;2—配重;3—垫块;4—压杆;5—连接杆;6—锁紧螺栓;7—卷扬平台;8—塔楼;9—轨道立柱;10—轨道;11—顶板;12—底板;13—连接梁;14—角钢;15—加劲板。

具体实施方式

下面结合附图和实施例对本发明进一步说明。

本发明的高炉煤气柜安装方法,包括

A、现场制作立柱、侧板100、活塞系统、柜顶系统、通气楼和电梯井,立柱、活塞系统、柜顶系统、通气楼和电梯井的制作过程采用现有技术,其中,侧板100的制作过程为:

A1、在钢板上下料得到矩形的侧板100,钢板采用双向定尺板,通过靠模连续剪切下料得到矩形的侧板100,不允许采用气割或其他下料方式,侧板100的长度和宽度误差小于4mm,不平度小于或等于4mm,侧板100坡口由手动刨边机完成。当侧板100的不平度较大时,利用平板机进行矫正,矫正时可以对凹凸程度较大的部位进行加热,以提高矫正效率,降低矫正难度。

在侧板100处于平直状态时,钻需要加工的孔洞,如钻定位孔101,在后续焊接时,定位孔101可用于将侧板100固定在胎膜上,在后续正式施工时,定位孔101可用于与其他设备相连。侧板100弯曲后,孔距出现一定的变化,因此在钻孔前,要先进行试验,找出弯曲后孔距变化规律,并调节钻孔位置,以保证侧板100弯曲后,孔距满足设计要求。

然后利用卷板机对侧板100进行轧圆弧操作,并检验轧圆弧尺寸和曲率,使侧板100的曲率满足设计要求。

A2、在T型钢上下料得到直T型钢,T型钢即断面呈T形的型钢,包括一翼缘和一腹板,腹板位于翼缘的中线处并垂直于翼缘。

下料后,直T型钢处于平直状态,先在直T型钢腹板一侧的翼缘上钻一排安装孔201,并在腹板另一侧的翼缘上钻一排塞焊孔202,然后对直T型钢进行轧圆弧操作,得到弯T型钢200,弯T型钢200的曲率与侧板100的曲率一致。

塞焊孔202的作用在于:焊接弯T型钢200和侧板100时,将焊丝伸入塞焊孔202,通过塞焊的方式连接弯T型钢200和侧板100。安装孔201用于在后续施工时将弯T型钢200与立柱等相连。

侧板100和T型钢处于平直状态时钻孔,可降低钻孔难度。

A3、制备胎膜,所述胎膜具有弧形的校准面1,所述校准面1与侧板100的设计曲率一致,且校准面1的长度大于侧板100的长度,宽度大于侧板100的宽度。具体地,胎膜包括一弧形板和支撑架,弧形板设置在支撑架顶部,弧形板的厚度大于侧板100的厚度,弧形板的上表面即为校准面1。在胎膜上钻销孔,销孔的位置与定位孔101的位置对应。

A4、如图1至图4所示,将胎膜水平放置,校准面1朝上,将侧板100放在胎膜的校准面1上,使侧板100的内侧面贴合校准面1,并利用配重2将侧板100压紧固定在校准面1上,将弯T型钢200腹板朝上,腹板一侧的翼缘贴在侧板100的上表面,腹板另一侧的翼缘与校准面1之间设置垫块3,所述垫块3的曲率等于侧板100的曲率,厚度等于侧板100的厚度,并利用压紧机构将弯T型钢200压紧固定在侧板100和垫块3上。

通过设置配重2,配重2对侧板100施加较大的压力,使侧板100仅仅贴合在校准面1上,形状保持固定,不会产生变形,侧板100的曲率不会产生变化,保证了曲率的准确性。配重2可以是一块钢板,钢板上表面添加石头等重物,为了提高配重2对侧板100的压力的均匀性,配重2为弧形的架体,所述架体的曲率与侧板100的曲率相同,架体可以采用尺寸较大的型钢焊接而成。

为了对侧板100进行稳定定位,将侧板100放在校准面1上后,移动侧板100,使侧板100上的定位孔101对准胎膜上的销孔,再利用穿过定位孔101并插入销孔的定位销对侧板100进行定位。

为了提高弯T型钢200的稳定性,采用弧形的垫块3对弯T型钢200悬空的翼缘进行支撑,同时通过压紧机构将弯T型钢200压紧固定在侧板100和垫块3上,压紧机构包括倒U形的压杆4,所述压杆4的一端固定连接有L形的连接杆5,所述连接杆5的水平段上设置有竖直的锁紧螺栓6,使用时,将连接杆5的竖直段移动至胎膜的一侧,使得连接杆5的水平段伸入胎膜的下方,压杆4的另一端位于弯T型钢200的上方,旋转锁紧螺栓6,使锁紧螺栓6与胎膜的下表面压紧。压紧机构为多个,提高压紧效果。焊接完成后,松开锁紧螺栓6即可拆下压紧机构,操作方便。

A5、将侧板100和弯T型钢200固定好后,即可焊接连接侧板100和弯T型钢200。焊接时,采用CO2气体保护焊接,先在塞焊孔202中焊接形成塞焊缝,再焊接侧板100外侧面与弯T型钢200翼缘之间的环焊缝。通过塞焊缝与环焊缝组合的方式,保证了侧板100和弯T型钢200的连接强度。

B、依次进行立柱下部安装、底板铺设、下部侧板100安装、中央台架安装、活塞系统安装、柜顶系统安装、临时密封机构安装、活塞浮升、上部立柱及上部侧板100安装、回廊安装、梯子安装、电梯井道安装、放散管安装、活塞下降、油泵站及配管安装、附属设备安装、涂装、活塞箱内浇注混凝土和调试。

其中,柜顶系统安装完成后进行吊笼卷扬机的安装:

B1、如图5、图6和图7所示,在柜顶的塔楼8上方设置卷扬平台7,在卷扬平台7与柜顶边缘之间安装两列竖直的轨道立柱9,轨道立柱9的高度从卷扬平台7与柜顶边缘逐渐降低,且每列轨道立柱9的上端位于同一条直线上。轨道立柱9可采用各种柱体,优选的,所述轨道立柱9采用H型钢,H型钢的上端设置有顶板11,下端设置有底板12,所述顶板11倾斜设置以便于与轨道10下表面贴合。

B2、在两列轨道立柱9上分别安装一轨道10,轨道10的一端位于柜顶边缘,另一端位于卷扬平台7边缘,且两轨道10相互平行,轨道立柱9优选通过可拆卸连接的方式与轨道10相连,具体地,轨道立柱9的顶板11与轨道10下表面贴合并通过螺栓与轨道10相连。

轨道10可采用槽钢或者其他的现有技术,优选的,所述轨道10采用H型钢,轨道10的两翼缘之间设置多块均匀分布的加劲板15,以提高强度,轨道10的腹板竖直设置,且轨道10的上翼缘焊接连接有角钢14,角钢14起到导向和限位的作用,防止吊笼卷扬机脱轨。

将轨道10安装在轨道立柱9上后,采用多根连接梁13将两轨道10连为一体,提高两根轨道10的稳定性,连接梁13通过螺栓与加劲板15相连。

B3、利用吊装设备将吊笼卷扬机吊装至轨道10的下端,由于只需要将吊笼卷扬机吊装至轨道10的下端(即柜顶的边缘),吊笼卷扬机的水平移动距离很小,常规的小型起吊设备就能够满足要求,不需要大型起吊设备,降低了施工难度。且起吊设置在煤气柜外部工作即可,不影响其他设备的安装施工。利用手拉葫芦拉动吊笼卷扬机沿着轨道10向上移动,使吊笼卷扬机到达卷扬平台7。设置轨道10后,利用手拉葫芦可以拉动吊笼卷扬机沿着轨道10移动,不需要复杂的动力设备,提高了施工的便利性。

所述轨道10上设置有多个螺纹孔,每拉动吊笼卷扬机向上移动一定的距离后,在吊笼卷扬机后方的螺纹孔中安装螺栓,当吊笼卷扬机打滑时,后方的螺栓能够挡住吊笼卷扬机,保证施工安全。

B4、将吊笼卷扬机安装固定在卷扬平台7。

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 高炉煤气柜安装方法

- 一种高炉煤气柜用稀油密封机构