PFA弹簧切割加工方法与装置

文献发布时间:2023-06-19 13:51:08

技术领域

本发明属于工程塑料加工领域,特别涉及一种可溶性聚四氟乙烯(PFA)弹簧切割加工方法与装置。

背景技术

可溶性聚四氟乙烯(PFA)弹簧因为其优秀的耐腐蚀、耐化学药品性,作为流控原件常被运用在半导体领域的泵和阀中。金属弹簧的常规加工方法,如绕制、线切割、激光切割等对于PFA这种热塑性材料并不适用,其加工方法大都采用注塑成型,但模具生产制造复杂,成本高,且在注塑取出时容易使弹簧拉扯变形和损坏,因此有时需要采用机加工方法来成形,但常规机加工方法,如车削等,会使PFA材料发生热软化,成品尺寸精度难以保证,而且车削PFA弹簧时,因为起刀点的限制,无法加工带有支撑圈的PFA弹簧,随着现代机械加工业的不断发展,对机加工PFA材料弹簧的加工质量和效率也提出了新的挑战。

目前,在相关领域并没有适合PFA弹簧机加工的专用方法与装置。如申请号为CN202022219449.0的专利发明了一种塑料弹簧生产装置,通过使塑料流入进料口注塑成型,但该装置结构复杂,成本较高。如申请号CN202010613022.0的专利发明了一种小直径环形螺旋弹簧的加工方法,将金属在高温下真空固溶,用车床在芯棒上进行缠绕,但该方法仅适用于金属弹簧,且缠绕精度难以保证。如申请号CN201910587107.3的专利发明了一种矩形螺旋初拉力弹簧加工方法,在冷拉弹簧钢丝的过程中增加扭矩,使弹簧承载能力高且具有初拉力,但该方法不适用于塑料弹簧,扭矩控制比较困难,过程比较繁琐,效率不高。如申请号为201120378727.5的专利发明了一种PFA弹簧切割装置,将PFA管一端装于丝杠一端的夹紧套上,另一端塞入刀具座的割孔中,通过旋转手柄带动丝杠转动,PFA管通过割孔,从而被割为螺旋条状,但这种方法自动化程度不高,仍需要手动旋转手柄操作,且不可以一次成型,只能获得制作PFA弹簧所需的螺旋条状。如申请号为201110301033.6的专利公布了一种PFA弹簧制作方法,本方法通过将螺旋条状的PFA管子缠绕在定型丝杆上,通过热处理获得PFA弹簧,但这种通过缠绕的方法很有可能会改变PFA初始状态下的力学性能,制造出的弹簧一致性会有很大影响。

因此,如果能在不改变PFA材料本身的力学特性的情况下,提出一种适用于PFA弹簧的一次成型方法与自动化切割装置,来增加PFA弹簧制备的效率,保证PFA弹簧的一致性显得尤为必要,能扩大PFA弹簧在半导体领域中的应用范围。

发明内容

本发明针对PFA弹簧机加工困难的问题,提出了一种PFA弹簧切割加工方法与装置。该发明是一种多轴联动机加工PFA弹簧切割装置,是一种基于角度控制的准确定位对刀装置,是一种内撑夹紧的工件夹持装置,是一种基于薄壁管双螺旋线切割工艺的PFA弹簧加工方法,是一种通过计算自由高度和起刀点,准确预留弹簧两侧支撑圈加工量的工艺方法,是一种通过工件夹持装置维持加工过程中弹簧刚性,控制加工变形的方法,是一种集多轴伺服驱动,对刀视觉检测,双螺旋线切割于一体的PFA弹簧切割装置。

本发明PFA弹簧切割加工方法,具体步骤如下:

步骤一、根据PFA弹簧的设计参数计算弹簧中径D,取弹簧中径D的1/4~1/2作为弹簧的节距t;然后,计算支撑圈高度X=(H

步骤二、选取长度大于H

步骤三、转动与固定在尾座支撑孔内的螺母构成螺旋副的螺栓式顶尖,使螺栓式顶尖旋入内撑式夹具的螺纹孔内,将PFA管料撑紧,从而PFA管料两端均被固定;

步骤四、旋转电机四驱动刀杆旋转,当激光测距仪发射的激光射入刀杆的刀片槽内时,激光行程发生变化,激光测距仪接收反射光所需的时间发生变化,反馈到控制器,控制器控制旋转电机四停转,此时硬质合金刀片与X轴平行,且硬质合金刀片的前刀面正对激光测距仪,控制器记录此时硬质合金刀片的位置为0°位置;然后,Y向滑台由旋转电机一驱动,带动旋转电机二、三爪卡盘、内撑式夹具、PFA管料、螺栓式顶尖和尾座同步沿Y轴移动,使PFA管料B靠近尾座位置部分位于硬质合金刀片下方;最后,Z向滑台由旋转电机三驱动,带动旋转电机四、刀杆和硬质合金刀片向下移动,同时三爪卡盘由旋转电机二驱动转动,进行Z向对刀,直到硬质合金刀片与PFA管料接触,完成Z向对刀,控制器记录此时硬质合金刀片与PFA管料的相对位置,并设此时硬质合金刀片刀尖的坐标为原点(0,0,0);

步骤五、三爪卡盘保持旋转,Z向滑台由旋转电机三驱动,带动硬质合金刀片向下移动0.5(D

步骤六、三爪卡盘停转,旋转电机三带动硬质合金刀片向上移动退刀,Y向滑台向Y轴正方向移动X+L,旋转电机四驱动刀杆和硬质合金刀片正向旋转角度α,然后,设置切深h;

步骤七、Z向滑台向下移动,使硬质合金刀片切入PFA管料的切深为h;

步骤八、设置三爪卡盘的转速m和Y向滑台的进给速度v=mt,并根据Y向滑台的导程设置旋转电机一的转速;随后,控制器控制旋转电机一和旋转电机二同时运动,使Y向滑台向Y轴负方向进给,三爪卡盘反向旋转,直到Y向滑台的进给量为L时,旋转电机一和旋转电机二同时停止运动,初步加工出第一条螺旋线;

步骤九、旋转电机三带动硬质合金刀片向上移动退刀,然后旋转电机四驱动硬质合金刀片反向旋转角度α,回到0°位置;接着,旋转电机三带动硬质合金刀片向下移动至切深为h,三爪卡盘在旋转电机二驱动下,反向旋转

步骤十、旋转电机三带动硬质合金刀片向上移动退刀,然后旋转电机四驱动硬质合金刀片反向旋转180°-α,Z向滑台向下移动至切深为h;接着,控制器控制旋转电机一和旋转电机二同时运动,使Y向滑台以进给速度v向Y轴正方向进给,三爪卡盘以转速m正向旋转,直到Y向滑台的进给量为L时,旋转电机一和旋转电机二同时停止运动,初步加工出第二条螺旋线;

步骤十一、旋转电机三带动硬质合金刀片向上移动退刀,然后旋转电机四驱动硬质合金刀片正向旋转180°;接着,三爪卡盘在旋转电机二驱动下,正向旋转β,此时,硬质合金刀片从对准第二条螺旋线的终点变为对准第一条螺旋线的起刀点;

步骤十二、设置切深h增大d,重复步骤七至重复步骤十一;

步骤十三、重复步骤十二,直至切深h≥0.5(D

步骤十四、旋转电机三带动硬质合金刀片向上移动退刀,然后旋转电机四驱动硬质合金刀片反向旋转α;接着,Z向滑台向下移动至切深为0.5(D

步骤十五、旋转电机三带动硬质合金刀片向上移动退刀,Y向滑台向Y轴正方向移动X;然后,三爪卡盘由旋转电机二驱动旋转,Z向滑台带动硬质合金刀片向下移动到切深为0.5(D

优选地,所述的三爪卡盘采用尼龙材料。

优选地,m=1r/min,Y向滑台的导程为5mm,行星减速器和蜗轮蜗杆减速器的减速比均为30:1,旋转电机一的转速为24r/min。

优选地,所述PFA管料的壁厚为2mm。

优选地,所述内撑式夹具的材料为PFA。

优选地,所述硬质合金刀片的厚度为

优选地,所述的旋转电机一、旋转电机二、旋转电机三和旋转电机四均自带编码器。

本发明PFA弹簧切割加工装置,主要由底板、工件运动模块和刀具切割模块组成。所述的工件运动模块主要由Y向滑台、旋转电机二、蜗轮蜗杆减速器、三爪卡盘、内撑式夹具、螺栓式顶尖、螺母和尾座组成;所述Y向滑台的底座固定在底板上;Y向滑台的丝杆水平设置,并与行星减速器的输出端通过联轴器一连接,旋转电机一的输出轴与行星减速器的输入端连接;行星减速器的外壳与Y向滑台的底座固定,旋转电机一的底座与行星减速器的外壳固定;蜗轮蜗杆减速器的外壳固定在Y向滑台的滑动块上,旋转电机二的底座与蜗轮蜗杆减速器的外壳固定;旋转电机二的输出轴与三爪卡盘的固定部通过蜗轮蜗杆减速器连接;所述的尾座固定于Y向滑台的底座上;螺栓式顶尖的外螺纹与固定在尾座开设的支撑孔内的螺母构成螺旋副。所述内撑式夹具的中心孔为螺纹孔,且螺纹孔的孔壁开设两个以上沿周向均布的轴向槽;所述轴向槽的槽底开口于内撑式夹具的外壁,且轴向槽的一端开口于内撑式夹具的端面。

所述的刀具切割模块主要由龙门架、激光测距仪、Z向滑台、旋转电机四、刀杆和硬质合金刀片组成。所述的龙门架固定在底板上;所述Z向滑台的底座固定于龙门架上;Z向滑台的丝杆竖直设置,并由旋转电机三驱动;旋转电机三的底座固定于Z向滑台的底座上;所述旋转电机四的底座与Z向滑台的底座固定;所述的刀杆竖直设置,并与旋转电机四的输出轴通过联轴器二连接;所述的硬质合金刀片固定于刀杆底部开设的刀片槽内;所述的激光测距仪固定在龙门架上;激光测距仪出射的激光与刀杆的轴线相交。

优选地,所述Y向滑台的滑动块上开设有沿Y向滑台移动方向等距排布的多个定位孔组,所述的定位孔组由垂直Y向滑台移动方向间距排布的两个定位孔组成,尾座开设的两个通孔与其中一个定位孔组的两个定位孔分别通过螺栓连接。

本发明具有的有益效果:

本发明利用低速双螺旋线自动化切割方法切割出一种可溶性聚四氟乙烯(PFA)弹簧,避免了机加工过程中塑性材料热软化而变形的问题,保证了PFA弹簧加工的高服役可靠性。进一步,本发明通过计算加工行程而准确预留支撑圈加工量,解决了现有PFA弹簧机加工时无法在同一道工序加工出支撑圈的问题,即本发明切割PFA弹簧时连同支撑圈一次性加工成型,实现了带支撑圈PFA弹簧的高效加工。更进一步,本发明通过严格控制弹簧切割工序,有效解决弹簧切割过程中的弯曲、折断等问题,保证加工出的PFA弹簧满足高精度要求。

附图说明

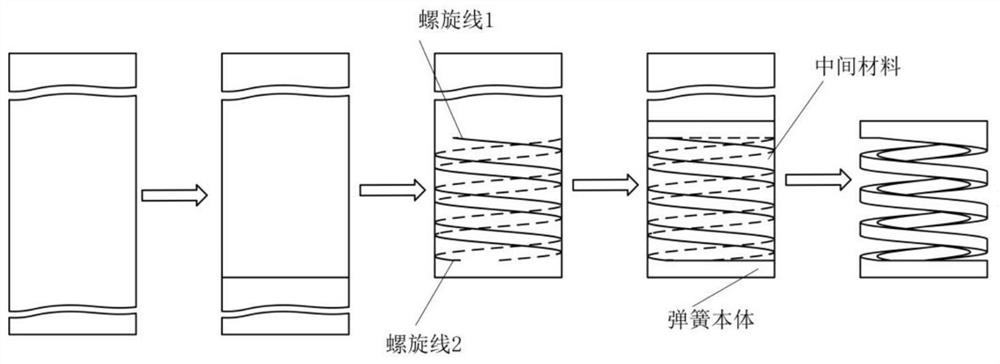

图1为本发明装置切割PFA弹簧的示意图。

图2为本发明中工件运动模块的示意图。

图3为本发明中内撑式夹具和PFA管料的示意图。

图4为本发明中刀具运动模块的示意图。

图5为本发明方法加工具有支撑圈的PFA弹簧的流程图。

图6为加工完成后的PFA弹簧剖视图。

具体实施方式

下面结合附图对本发明作进一步描述。

如图1所示,PFA弹簧切割加工装置,主要由底板1、工件运动模块2和刀具切割模块3组成。如图2所示,工件运动模块2主要由Y向滑台2-5、旋转电机二2-6、蜗轮蜗杆减速器2-7、三爪卡盘2-8、内撑式夹具2-9A、螺栓式顶尖2-10、螺母和尾座2-11组成;Y向滑台2-5的底座固定在底板1上;Y向滑台2-5的丝杆水平设置,并与行星减速器2-2的输出端通过联轴器一2-4连接,旋转电机一2-1的输出轴与行星减速器2-2的输入端连接;行星减速器2-2的外壳通过旋转电机座2-3与Y向滑台2-5的底座固定,旋转电机一2-1的底座与行星减速器2-2的外壳固定;蜗轮蜗杆减速器2-7的外壳固定在Y向滑台2-5的滑动块上,旋转电机二2-6的底座与蜗轮蜗杆减速器2-7的外壳固定;旋转电机二2-6的输出轴与三爪卡盘2-8的固定部通过蜗轮蜗杆减速器2-7连接;尾座2-11固定于Y向滑台2-5的底座上;螺栓式顶尖2-10的外螺纹与固定在尾座2-11开设的支撑孔内的螺母构成螺旋副。如图3所示,内撑式夹具2-9A的中心孔为螺纹孔,且螺纹孔的孔壁开设两个以上沿周向均布的轴向槽;轴向槽的槽底开口于内撑式夹具2-9A的外壁,且轴向槽的一端开口于内撑式夹具2-9A的端面。

如图4所示,刀具切割模块3主要由龙门架3-1、激光测距仪3-2、Z向滑台3-5、旋转电机四3-3、刀杆3-8和硬质合金刀片3-9组成。龙门架3-1固定在底板1上;Z向滑台3-5的底座固定于龙门架3-1上;Z向滑台3-5的丝杆竖直设置,并由旋转电机三3-4驱动;旋转电机三3-4的底座固定于Z向滑台3-5的底座上;旋转电机四3-3的底座通过L型折板3-6与Z向滑台3-5的底座固定;刀杆3-8竖直设置,并与旋转电机四3-3的输出轴通过联轴器二3-7连接;硬质合金刀片3-9固定于刀杆3-8底部开设的刀片槽内;激光测距仪3-2固定在龙门架3-1上;激光测距仪3-2出射的激光与刀杆的轴线相交;通过旋转电机三3-4可以控制刀杆3-8的刀片槽与激光测距仪3-2出射的激光等高,然后旋转电机四3-3驱动刀杆旋转,当激光射入刀片槽内时,距离发生变化,旋转电机四3-3停止旋转,控制器判断此时硬质合金刀片3-9处于0°位置。

其中,Y向滑台2-5和Z向滑台3-5均为丝杆传动式电动滑台;旋转电机一2-1、旋转电机二2-6、旋转电机三3-4和旋转电机四3-3均经驱动器与控制器连接;激光测距仪的信号输出端接控制器;控制器与控制屏(设有控制界面,可以采用电脑)连接。

作为一个优选实施例,Y向滑台2-5的滑动块上开设有沿Y向滑台2-5移动方向等距排布的多个定位孔组,定位孔组由垂直Y向滑台2-5移动方向间距排布的两个定位孔组成,尾座2-11开设的两个通孔与其中一个定位孔组的两个定位孔分别通过螺栓连接。

如图1、5和6所示,本发明PFA弹簧切割加工方法,具体步骤如下:

步骤一、根据PFA弹簧的设计参数计算弹簧中径D,取弹簧中径D的1/4~1/2作为弹簧的节距t;然后,计算支撑圈高度X=(H

步骤二、选取长度大于H

步骤三、转动与固定在尾座2-11支撑孔内的螺母构成螺旋副的螺栓式顶尖2-10,使螺栓式顶尖2-10旋入内撑式夹具2-9A的螺纹孔内,将PFA管料2-9B撑紧,从而PFA管料2-9B两端均被固定。

步骤四、旋转电机四3-3驱动刀杆3-8旋转,当激光测距仪3-2发射的激光射入刀杆3-8的刀片槽内时,激光行程发生变化,激光测距仪3-2接收反射光所需的时间发生变化,反馈到控制器,控制器控制旋转电机四3-3停转,此时硬质合金刀片3-9与X轴平行,且硬质合金刀片3-9的前刀面正对激光测距仪3-2,控制器记录此时硬质合金刀片3-9的位置为0°位置;然后,Y向滑台2-5由旋转电机一2-1驱动,带动旋转电机二2-6、三爪卡盘2-8、内撑式夹具2-9A、PFA管料2-9B、螺栓式顶尖2-10和尾座2-11同步沿Y轴移动,使PFA管料2-9B靠近尾座2-11位置部分位于硬质合金刀片3-9下方;最后,Z向滑台3-5由旋转电机三3-4驱动,带动旋转电机四3-3、刀杆3-8和硬质合金刀片3-9向下移动,同时三爪卡盘2-8由旋转电机二2-6驱动转动,进行Z向对刀,直到硬质合金刀片3-9与PFA管料2-9B接触,完成Z向对刀,控制器记录此时硬质合金刀片3-9与PFA管料2-9B的相对位置,并设此时硬质合金刀片3-9刀尖的坐标为原点(0,0,0)。

步骤五、三爪卡盘2-8保持10r/min的速度旋转,Z向滑台3-5由旋转电机三3-4驱动,带动硬质合金刀片3-9向下移动0.5(D

步骤六、三爪卡盘2-8停转,旋转电机三3-4带动硬质合金刀片3-9向上移动退刀,Y向滑台2-5向Y轴正方向移动X+L=16.5mm,旋转电机四3-3驱动刀杆3-8和硬质合金刀片3-9正向(顺时针)旋转角度α,设置切深h=h

步骤七、Z向滑台3-5向下移动,使硬质合金刀片3-9以10mm/min的速度切入PFA管料2-9B,直到切深为h时Z向滑台3-5停止运动。

步骤八、设置三爪卡盘的转速m(优选m=1r/min)和Y向滑台2-5的进给速度v=mt,并根据Y向滑台的导程设置旋转电机一2-1的转速;本实施例中Y向滑台的导程为5mm,行星减速器2-2的减速比为30∶1,则设置旋转电机一2-1的转速为24r/min;随后,控制器控制旋转电机一2-1和旋转电机二2-6同时运动,使Y向滑台2-5向Y轴负方向进给,三爪卡盘2-8反向(逆时针)旋转,直到Y向滑台的进给量为L时,旋转电机一2-1和旋转电机二2-6同时停止运动,初步加工出第一条螺旋线。

步骤九、旋转电机三3-4带动硬质合金刀片3-9向上移动退刀,然后旋转电机四3-3驱动硬质合金刀片3-9反向(逆时针)旋转角度α,回到0°位置;接着,旋转电机三3-4带动硬质合金刀片3-9向下移动至切深为h,三爪卡盘3-8在旋转电机二2-6驱动下,反向(逆时针)旋转

步骤十、旋转电机三3-4带动硬质合金刀片3-9向上移动退刀,然后旋转电机四3-3驱动硬质合金刀片3-9反向(逆时针)旋转180°-α,Z向滑台3-5向下移动至切深为h;接着,控制器控制旋转电机一2-1和旋转电机二2-6同时运动,使Y向滑台2-5以进给速度v向Y轴正方向进给,三爪卡盘2-8以转速m正向(顺时针)旋转,直到Y向滑台的进给量为L时,旋转电机一2-1和旋转电机二2-6同时停止运动,初步加工出第二条螺旋线。

步骤十一、旋转电机三3-4带动硬质合金刀片3-9向上移动退刀,然后旋转电机四3-3驱动硬质合金刀片3-9正向(顺时针)旋转180°;接着,三爪卡盘3-8在旋转电机二2-6驱动下,正向(顺时针)旋转β,此时,硬质合金刀片3-9从对准第二条螺旋线的终点变为对准第一条螺旋线的起刀点。

步骤十二、设置切深h增大d,取d=0.1mm,重复步骤七至重复步骤十一。

步骤十三、重复步骤十二,直至切深h≥0.5(D

步骤十四、旋转电机三3-4带动硬质合金刀片3-9向上移动退刀,然后旋转电机四3-3驱动硬质合金刀片3-9反向(逆时针)旋转α;接着,Z向滑台3-5向下移动至切深为0.5(D

步骤十五、旋转电机三3-4带动硬质合金刀片3-9向上移动退刀,Y向滑台2-5向Y轴正方向移动X;然后,三爪卡盘2-8由旋转电机二2-6驱动以10r/min的速度旋转,Z向滑台3-5带动硬质合金刀片3-9向下移动到切深为0.5(D