一种压缩弹簧生产设备及其生产工艺

文献发布时间:2023-06-19 19:14:59

技术领域

本发明属于压缩弹簧生产技术领域,具体为一种压缩弹簧生产设备及其生产工艺。

背景技术

压缩弹簧的生产需要经历冷变形、淬火和抛丸处理等加工步骤,在冷变形和淬火的过程中,可以将钢线原料加工成压缩弹簧的整体外形,进而在抛丸处理的过程中使其外表面可以得到清理和强化。

现有技术的压缩弹簧生产设备主要包括框体、电动推杆、绕弯筒、缠绕框、箱式电阻炉和离心叶片,电动推杆和绕弯筒配合可以使得钢线原料弯折呈压缩弹簧的外观,缠绕框可以对钢线原料进行卷存,在箱式电阻炉的作用下可以使得冷变形好的压缩弹簧进行淬火,进而在离心叶片和弹丸的作用下进行抛丸处理,增加其强度,但是在绕弯筒加工过程中,钢线依靠一个带有孔洞的钢板对其进行限位,使得钢线原料容易在绕弯筒上发生滑动,使得压缩弹簧外观发生变化,进而造成废件增多。

为了解决钢线在绕弯筒上容易发生滑动进而使得压缩弹簧的外观发生变化进而导致废件增多的问题,现有技术一般是采取固定块或者夹持板将钢线原料夹持固定在绕弯筒上,使其不会轻易发生滑动和位移,但是夹持板或者固定块夹持过紧,导致在压缩弹簧加工完毕后,压缩弹簧被夹持板或者固定块固定住难以与绕弯筒剥离,需要人工取下,十分费时费力。

发明内容

(一)解决的技术问题

为了克服现有技术的上述缺陷,本发明提供了一种压缩弹簧生产设备及其生产工艺,解决了钢线在绕弯筒上容易发生滑动进而使得压缩弹簧的外观发生变化进而导致废件增多的问题,现有技术一般是采取固定块或者夹持板将钢线原料夹持固定在绕弯筒上,使其不会轻易发生滑动和位移,但是夹持板或者固定块夹持过紧,导致在压缩弹簧加工完毕后,压缩弹簧被夹持板或者固定块固定住难以与绕弯筒剥离,需要人工取下,十分费时费力的问题。

(二)技术方案

为实现上述目的,本发明提供如下技术方案:一种压缩弹簧生产设备及其生产工艺,包括框体、箱式电阻炉和梯形框,其特征在于:所述箱式电阻炉设置在框体的一侧,所述梯形框设置在箱式电阻炉的一侧,所述框体的外表面远离箱式电阻炉的一侧开设有辅助矩形槽,所述框体的外表面与辅助矩形槽相邻的一侧设置有便捷矫直上下料夹持装置,所述箱式电阻炉的顶部及一侧设置有便捷取放防护装置,所述梯形框的一侧及底部设置有便捷出料防粘黏装置,所述框体的外表面位于辅助矩形槽的两侧均固定连接有第一矩形板,其中一个所述第一矩形板的外表面一侧固定安装有第一电机,所述第一电机的输出端固定连接有第一转动杆,所述第一转动杆的一端贯穿另一个第一矩形板,所述第一转动杆远离第一电机的一端固定连接有缠绕框,所述辅助矩形槽的内壁固定连接有第二矩形板,所述第二矩形板的外表面一侧固定安装有电动推杆,所述电动推杆的输出端固定连接有第一矩形框,所述第一矩形框的内壁一侧固定安装有第二电机,所述第二电机的输出端固定连接有绕弯筒,所述框体的一侧开设有辅助通孔,所述绕弯筒设置在辅助通孔的内壁。

所述框体的一侧设置有第一控制柜,所述箱式电阻炉的一侧设置有第二控制柜,所述梯形框的一侧固定连接有U形连接杆,所述U形连接杆远离梯形框的一端固定连接有圆形框,所述圆形框的外表面一侧固定安装有第三电机,所述第三电机的输出端固定连接有离心叶片,所述圆形框远离U形连接杆的一侧设置有进料斗,所述便捷矫直上下料夹持装置包括第二矩形框、L形下压块和矫直结构,所述第二矩形框的外表面一侧与框体的外表面一侧固定连接,所述第二矩形框的外表面一侧固定安装有第四电机,所述第四电机的输出端固定连接有第一螺纹杆,所述第一螺纹杆的外表面螺纹连接有第一螺孔块,所述第一螺孔块的外表面底部固定连接有第三矩形框,所述第三矩形框的内壁固定连接有固定杆,所述固定杆的外表面滑动连接有滑动块。

作为本发明的进一步方案:所述滑动块的底部固定连接有第一连接杆,所述第一连接杆远离滑动块的一端固定连接有L形板,所述L形板的外表面顶部固定安装有第五电机,所述第五电机的输出端固定连接有第二螺纹杆,所述第二螺纹杆的外表面螺纹连接有第一螺纹筒,所述第一螺纹筒的外表面底部与L形下压块的外表面顶部固定连接。

作为本发明的进一步方案:所述第一螺纹筒的外表面固定连接有第一矩形块,所述第一矩形块的外表面固定连接有第一燕尾滑块,所述L形板的内壁一侧开设有第一矩形槽,所述第一燕尾滑块的外表面与第一矩形槽的内壁滑动连接,所述L形下压块的外表面底部固定连接有半圆卡槽,所述L形下压块的一侧内壁固定连接有橡胶凸块。

作为本发明的进一步方案:所述L形板的内表面一侧固定连接有第一卡杆,所述绕弯筒的一端开设有第一卡孔,所述第一卡杆的外表面大小和形状与第一卡孔的内壁大小和形状相适配,所述矫直结构包括U形架,所述U形架的外表面一侧与框体的外表面一侧固定连接,所述U形架的外表面一侧对称固定连接有第三矩形板,所述第三矩形板的外表面顶部固定安装有第六电机,所述第六电机的输出端固定连接有第三螺纹杆,所述第三螺纹杆的两端螺纹形状呈相反对称排列。

作为本发明的进一步方案:所述第三螺纹杆的外表面对称螺纹连接有第二螺孔块,所述第二螺孔块的外表面一侧固定连接有矩形滑块,所述U形架的一侧开设有矩形通槽,所述矩形滑块的外表面与矩形通槽的内壁滑动连接,所述矩形滑块的外表面一侧固定连接有第二连接杆,所述第二连接杆的一端固定连接有夹持板。

作为本发明的进一步方案:所述便捷取放防护装置包括第四矩形框,所述第四矩形框的外表面一侧固定安装有第七电机,所述第七电机的输出端固定连接有第四螺纹杆,所述第四螺纹杆的外表面螺纹连接有第三螺孔块,所述第三螺孔块的外表面顶部固定连接有第三连接杆,所述第三连接杆远离第三螺孔块的一端固定连接有盖板。

作为本发明的进一步方案:所述盖板的外表面一侧固定连接有矩形环块,所述箱式电阻炉的一侧开设有矩形环槽,所述矩形环块的外表面大小和形状与矩形环槽的内壁大小和形状相适配,所述盖板的外表面一侧固定安装有第八电机,所述第八电机的输出端固定连接有第二转动杆,所述第二转动杆的一端固定连接有支撑框,所述支撑框的内壁固定连接有支撑杆。

作为本发明的进一步方案:所述便捷出料防粘黏装置包括第五矩形框,所述第五矩形框的外表面与梯形框的外表面固定连接,所述第五矩形框的顶部固定安装有第九电机,所述第九电机的输出端固定连接有第五螺纹杆,所述第五螺纹杆的外表面螺纹连接有第四螺孔块,所述第四螺孔块的外表面一侧固定连接有第四连接杆。

作为本发明的进一步方案:所述梯形框的外表面底部对称固定连接有第四矩形板,其中一个所述第四矩形板的外表面一侧固定安装有第十电机,所述第十电机的输出端固定连接有转动筒,所述转动筒的外表面固定连接有橡胶杆件,所述橡胶杆件的一端固定连接有钩刷毛。

一种压缩弹簧生产工艺,包括以下步骤:

S1、当需要对压缩弹簧进行生产时,此时启动第四电机,使得电机可以带动第一螺纹杆转动,进而可以带动第一螺孔块运动,第一螺孔块运动可以带动第三矩形框运动,进而带动L形板运动,此时的滑动块位于第三矩形框的最右侧,此时可以使得L形板上的第一卡杆可以与第一卡孔进行固定,此时启动第五电机,使得第五电机可以带动第二螺纹杆转动,进而可以带动第一螺纹筒运动,此时将钢线原料的一端位于绕弯筒上,此时第一螺纹筒可以使得L形下压块将其固定,此时在电动推杆的作用下,可以带动绕弯筒运动,使得绕弯筒带动L形板和滑动块运动,使得滑动块运动至固定杆的中段位置,此时启动推杆的同时第二电机,进而可以带动绕弯筒转动的同时相前运动,同时启动第一电机,使得缠绕框可以转动,进而使得钢线原料可以运输至绕弯筒上进而弹簧制作,在钢线原料运输过程中会经过两个夹持板之间,进而可以将钢线原料进行矫直。

S2、当需要对弹簧进行淬火时,将加工好的弹簧放置在支撑框和支撑杆上,此时启动第第七电机,使得第七电机可以带动第四螺纹杆转动,进而可以带动第三螺孔块运动,进而可以带动盖板运动,使得盖板上的矩形环块可以与箱式电阻炉上的矩形环槽固定,将箱式电阻炉的温度调550到650℃之间,进出淬火,淬火完成后,将压缩弹簧取出,放置冷却1.5小时,此时启动第八电机,使得第八电机可以带动第二转动杆转动,进而使得压缩弹簧可以转动至底部落入预先放置的收集容器内。

S3、将淬火完成的弹簧放置在梯形框内,此时启动第三电机,将直径为0.3mm到0.5mm的弹丸从进料斗内放入,压缩空气压力为0.4到0.5MPa,弹丸的线速度为70m/s,此时启动第十电机,使得第十电机带动转动筒转动,进而使得压缩弹簧进行翻转,进而使得弹丸可以对其外表面进行抛丸处理,钩刷毛可以将弹丸刮扫至底部,当抛丸处理结束后,启动第九电机,使得第九电机可以带动第五螺纹杆转动,进而带动第四螺孔块运动,进而带动转动筒等部件向下运动,进而使得压缩弹簧落至底部的收集容器内。

(三)有益效果

与现有技术相比,本发明的有益效果在于:

1、该压缩弹簧生产设备及其生产工艺,通过设置便捷矫直上下料夹持装置,在第一螺纹杆和第二螺纹杆的配合作用下,使得L形下压块可以对钢线原料进行夹持固定,进而可以在第三矩形框、固定杆和滑动块的作用下,使得L形板可以左右移动,在压缩弹簧的冷变形过程中,不会阻碍绕弯筒的运动,且在压缩弹簧生产完成后,可以在使得L形下压块略微与成型的压缩弹簧进行分离,此时在第一螺纹杆的作用下,可以带动第三矩形框运动,并可以带动滑动块滑动至第三矩形框的最右侧,此时继续带动L形板运动,进而使得L形下压块连接有橡胶凸块的部分可以带动压缩弹簧从绕弯筒上分离,无需人工剥离。

2、该压缩弹簧生产设备及其生产工艺,通过设置便捷取放防护装置,传统的箱式电阻炉的门体是转动开启,这样的方式使得压缩弹簧淬火后需要用专业的工具取出,十分不便,在第四螺纹杆的作用下,可以带动第三螺孔块运动,进而可以带动盖板运动,使得盖板可以带动支撑框和支撑杆运动,进而将淬火完毕后的压缩弹簧取出。

3、该压缩弹簧生产设备及其生产工艺,通过设置便捷出料防粘黏装置,在抛丸处理过程中,有很多小颗粒弹丸会粘附在梯形框内壁,且弹簧在梯形框内无法转动,导致无法均匀进行加工,在转动筒的作用下,转动筒上的橡胶杆件可以带动压缩弹簧转动,且钩刷毛可以将梯形框上粘附的弹丸进行扫除,当需要出料时,第五螺纹杆配合第四螺孔块可以带动转动筒向下运动,进而使得压缩弹簧出料。

附图说明

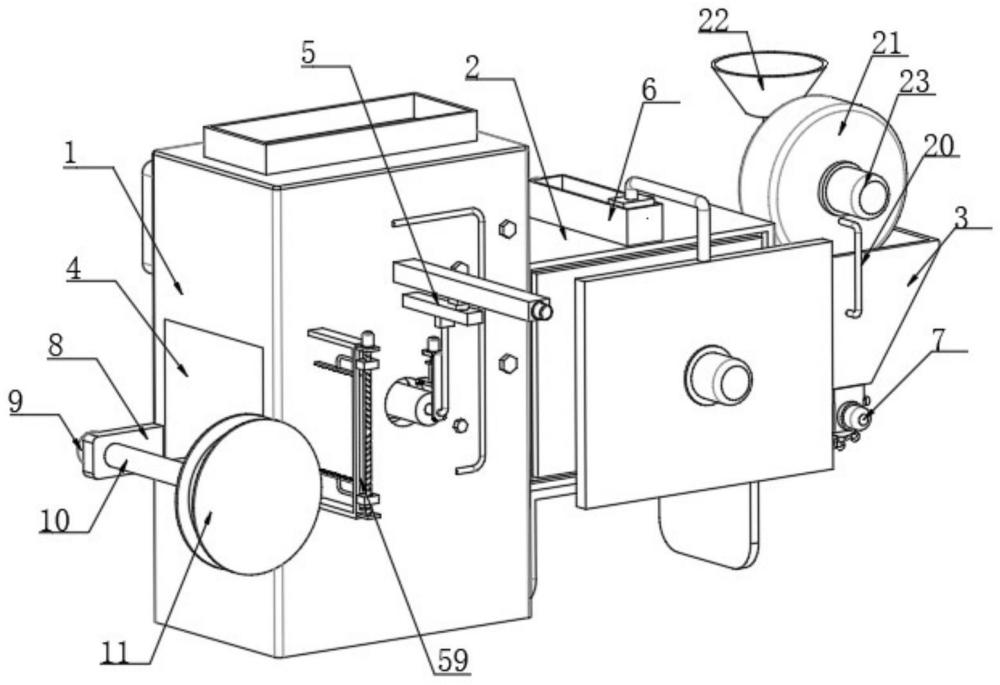

图1为本发明框体立体的结构示意图;

图2为本发明箱式电阻炉立体的结构示意图;

图3为本发明缠绕框立体的结构示意图;

图4为本发明梯形框立体的结构示意图;

图5为本发明第二矩形框立体的结构示意图;

图6为本发明防护板U形架立体的结构示意图;

图7为本发明L形板立体的结构示意图;

图8为本发明盖板立体的结构示意图;

图9为本发明转动筒立体的结构示意图;

图10为本发明离心叶片立体的结构示意图。

图中:1、框体;2、箱式电阻炉;3、梯形框;4、辅助矩形槽;5、便捷矫直上下料夹持装置;51、第二矩形框;52、第四电机;53、第一螺纹杆;54、第一螺孔块;55、第三矩形框;56、固定杆;57、滑动块;58、第一连接杆;59、矫直结构;591、U形架;592、第三矩形板;593、第六电机;594、第三螺纹杆;595、第二螺孔块;596、矩形滑块;597、矩形通槽;598、第二连接杆;599、夹持板;510、第五电机;511、第二螺纹杆;512、第一螺纹筒;513、第一矩形块;514、第一燕尾滑块;515、第一矩形槽;516、L形板;517、第一卡杆;518、第一卡孔;519、L形下压块;520、橡胶凸块;521、半圆卡槽;6、便捷取放防护装置;61、第四矩形框;62、第七电机;63、第四螺纹杆;64、第三螺孔块;65、第三连接杆;66、盖板;67、矩形环块;68、矩形环槽;69、第八电机;610、第二转动杆;611、支撑框;612、支撑杆;7、出料防粘黏装置;71、第五矩形框;72、第九电机;73、第五螺纹杆;74、第四螺孔块;75、第四连接杆;76、第四矩形板;77、第十电机;78、转动筒;79、橡胶杆件;710、钩刷毛;8、第一矩形板;9、第一电机;10、第一转动杆;11、缠绕框;12、第二矩形板;13、电动推杆;14、第一矩形框;15、第二电机;16、绕弯筒;17、辅助通孔;18、第一控制柜;19、第二控制柜;20、U形连接杆;21、圆形框;22、进料斗;23、第三电机;24、离心叶片。

具体实施方式

下面结合具体实施方式对本专利的技术方案作进一步详细地说明。

如图1-10所示,本发明提供一种技术方案:一种压缩弹簧生产设备及其生产工艺,包括框体1、箱式电阻炉2和梯形框3,箱式电阻炉2设置在框体1的一侧,梯形框3设置在箱式电阻炉2的一侧,框体1的外表面远离箱式电阻炉2的一侧开设有辅助矩形槽4,框体1的外表面与辅助矩形槽4相邻的一侧设置有便捷矫直上下料夹持装置5,通过设置便捷矫直上下料夹持装置5,可以对钢线原料进行夹持固定,且可以在压缩弹簧成型后进行辅助剥离,在夹持板599的作用下,可以对钢线进行矫直,箱式电阻炉2的顶部及一侧设置有便捷取放防护装置6,通过设置便捷取放防护装置6,可以在盖板66打开的同时将淬火完毕的压缩弹簧取出,梯形框3的一侧及底部设置有便捷出料防粘黏装置7,通过设置便捷出料防粘黏装置7,可以带动压缩弹簧翻转,梯形框3内壁刮除,且可以将弹丸从框体1的外表面位于辅助矩形槽4的两侧均固定连接有第一矩形板8,其中一个第一矩形板8的外表面一侧固定安装有第一电机9,第一电机9的输出端固定连接有第一转动杆10,第一转动杆10的一端贯穿另一个第一矩形板8,第一转动杆10远离第一电机9的一端固定连接有缠绕框11,通过设置缠绕框11,可以对钢线原料进行缠绕,辅助矩形槽4的内壁固定连接有第二矩形板12,第二矩形板12的外表面一侧固定安装有电动推杆13,电动推杆13的输出端固定连接有第一矩形框14,第一矩形框14的内壁一侧固定安装有第二电机15,第二电机15的输出端固定连接有绕弯筒16,通过设置绕弯筒16,可以对压缩弹簧进行成型,框体1的一侧开设有辅助通孔17,绕弯筒16设置在辅助通孔17的内壁,框体1的一侧设置有第一控制柜18,箱式电阻炉2的一侧设置有第二控制柜19,梯形框3的一侧固定连接有U形连接杆20,U形连接杆20远离梯形框3的一端固定连接有圆形框21,圆形框21的外表面一侧固定安装有第三电机23,第三电机23的输出端固定连接有离心叶片24,通过设置离心叶片24,可以使得弹丸高速打向压缩弹簧进行强化,圆形框21远离U形连接杆20的一侧设置有进料斗22,便捷矫直上下料夹持装置5包括第二矩形框51、L形下压块519和矫直结构59,第二矩形框51的外表面一侧与框体1的外表面一侧固定连接,第二矩形框51的外表面一侧固定安装有第四电机52,第四电机52的输出端固定连接有第一螺纹杆53,第一螺纹杆53的外表面螺纹连接有第一螺孔块54,通过设置第一螺纹杆53和第一螺孔块54,使得第一螺纹杆53可以带动第一螺孔块54运动,进而配合其他部件发挥作用,第一螺孔块54的外表面底部固定连接有第三矩形框55,第三矩形框55的内壁固定连接有固定杆56,固定杆56的外表面滑动连接有滑动块57。

具体的,如图2、图4、图5、图6和图7所示,滑动块57的底部固定连接有第一连接杆58,第一连接杆58远离滑动块57的一端固定连接有L形板516,L形板516的外表面顶部固定安装有第五电机510,第五电机510的输出端固定连接有第二螺纹杆511,第二螺纹杆511的外表面螺纹连接有第一螺纹筒512,通过设置第二螺纹杆511和第一螺纹筒512,使得第二螺纹杆511可以带动第一螺纹筒512运动,进而配合其他部件发挥作用,第一螺纹筒512的外表面底部与L形下压块519的外表面顶部固定连接,第一螺纹筒512的外表面固定连接有第一矩形块513,第一矩形块513的外表面固定连接有第一燕尾滑块514,通过设置第一燕尾滑块514,可以对第一螺纹筒512进行限位,L形板516的内壁一侧开设有第一矩形槽515,第一燕尾滑块514的外表面与第一矩形槽515的内壁滑动连接,L形下压块519的外表面底部固定连接有半圆卡槽521,L形下压块519的一侧内壁固定连接有橡胶凸块520,通过设置半圆卡槽521和橡胶凸块520,可以对钢线原料进行夹持,橡胶凸块520可以配合L形下压块519对压缩弹簧进行剥离,L形板516的内表面一侧固定连接有第一卡杆517,绕弯筒16的一端开设有第一卡孔518,第一卡杆517的外表面大小和形状与第一卡孔518的内壁大小和形状相适配,通过设置第一卡杆517和第一卡孔518,使得第一卡杆517可以卡进第一卡孔518内,进而使得L形板516与绕弯筒16进行连接,矫直结构59包括U形架591,U形架591的外表面一侧与框体1的外表面一侧固定连接,U形架591的外表面一侧对称固定连接有第三矩形板592,第三矩形板592的外表面顶部固定安装有第六电机593,第六电机593的输出端固定连接有第三螺纹杆594,第三螺纹杆594的两端螺纹形状呈相反对称排列,第三螺纹杆594的外表面对称螺纹连接有第二螺孔块595,通过设置第三螺纹杆594和第二螺孔块595,使得第三螺纹杆594可以带动第二螺孔块595运动,进而配合其他部件发挥作用,第二螺孔块595的外表面一侧固定连接有矩形滑块596,U形架591的一侧开设有矩形通槽597,矩形滑块596的外表面与矩形通槽597的内壁滑动连接,矩形滑块596的外表面一侧固定连接有第二连接杆598,第二连接杆598的一端固定连接有夹持板599,通过设置夹持板599,夹持板599上设置的弧槽可以对钢线进行矫直。

具体的,如图2、图4和图8所示,便捷取放防护装置6包括第四矩形框61,第四矩形框61的外表面一侧固定安装有第七电机62,第七电机62的输出端固定连接有第四螺纹杆63,第四螺纹杆63的外表面螺纹连接有第三螺孔块64,通过设置第四螺纹杆63和第三螺孔块64,使得第四螺纹杆63可以带动第三螺孔块64运动,进而配合其他部件发挥作用,第三螺孔块64的外表面顶部固定连接有第三连接杆65,第三连接杆65远离第三螺孔块64的一端固定连接有盖板66,盖板66的外表面一侧固定连接有矩形环块67,箱式电阻炉2的一侧开设有矩形环槽68,矩形环块67的外表面大小和形状与矩形环槽68的内壁大小和形状相适配,通过设置矩形环块67和矩形环槽68,使得盖板66可以与箱式电阻炉2进行密封,盖板66的外表面一侧固定安装有第八电机69,第八电机69的输出端固定连接有第二转动杆610,第二转动杆610的一端固定连接有支撑框611,支撑框611的内壁固定连接有支撑杆612,通过设置支撑框611与支撑杆612,可以对压缩弹簧进行支撑。

具体的,如图2和图9所示,便捷出料防粘黏装置7包括第五矩形框71,第五矩形框71的外表面与梯形框3的外表面固定连接,第五矩形框71的顶部固定安装有第九电机72,第九电机72的输出端固定连接有第五螺纹杆73,第五螺纹杆73的外表面螺纹连接有第四螺孔块74,通过设置第五螺纹杆73和第四螺孔块74,使得第五螺纹杆73可以带动第四螺孔块74运动,进而配合其他部件发挥作用,第四螺孔块74的外表面一侧固定连接有第四连接杆75,梯形框3的外表面底部对称固定连接有第四矩形板76,其中一个第四矩形板76的外表面一侧固定安装有第十电机77,第十电机77的输出端固定连接有转动筒78,通过设置转动筒78,可以配合橡胶杆件79和钩刷毛710对压缩弹簧进行翻转或者对弹丸进行清扫,转动筒78的外表面固定连接有橡胶杆件79,橡胶杆件79的一端固定连接有钩刷毛710。

本发明的工作原理为:

S1、当需要对压缩弹簧进行生产时,此时启动第四电机52,使得第四电机52可以带动第一螺纹杆53转动,进而可以带动第一螺孔块54运动,第一螺孔块54运动可以带动第三矩形框55运动,进而带动L形板516运动,此时的滑动块57位于第三矩形框55的最右侧,此时可以使得L形板516上的第一卡杆517可以与第一卡孔518进行固定,此时启动第五电机510,使得第五电机510可以带动第二螺纹杆511转动,进而可以带动第一螺纹筒512运动,此时将钢线原料的一端位于绕弯筒16上,此时第一螺纹筒512可以使得L形下压块519将其固定,此时在电动推杆13的作用下,可以带动绕弯筒16运动,使得绕弯筒16带动L形板516和滑动块57运动,使得滑动块57运动至固定杆56的中段位置,此时启动电动推杆13的同时启动第二电机15,进而可以带动绕弯筒16转动的同时向前运动,同时启动第一电机9,使得缠绕框11可以转动,进而使得钢线原料可以运输至绕弯筒16上进而弹簧制作,在钢线原料运输过程中会经过两个夹持板599之间,进而可以将钢线原料进行矫直;

S2、当需要对弹簧进行淬火时,将加工好的弹簧放置在支撑框611和支撑杆612上,此时启动第七电机62,使得第七电机62可以带动第四螺纹杆63转动,进而可以带动第三螺孔块64运动,进而可以带动盖板66运动,使得盖板66上的矩形环块67可以与箱式电阻炉2上的矩形环槽68固定,将箱式电阻炉2的温度调550到650℃之间,进出淬火,淬火完成后,将压缩弹簧取出,放置冷却1.5小时,此时启动第八电机69,使得第八电机69可以带动第二转动杆610转动,进而使得压缩弹簧可以转动至底部落入预先放置的收集容器内;

S3、将淬火完成的弹簧放置在梯形框3内,此时启动第三电机23,将直径为0.3mm到0.5mm的弹丸从进料斗22内放入,压缩空气压力为0.4到0.5MPa,弹丸的线速度为70m/s,此时启动第十电机77,使得第十电机77带动转动筒78转动,进而使得压缩弹簧进行翻转,进而使得弹丸可以对其外表面进行抛丸处理,钩刷毛710可以将弹丸刮扫至底部,当抛丸处理结束后,启动第九电机72,使得第九电机72可以带动第五螺纹杆73转动,进而带动第四螺孔块74运动,进而带动转动筒78等部件向下运动,进而使得压缩弹簧落至底部的收集容器内。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本发明中的具体含义。

上面对本专利的较佳实施方式作了详细说明,但是本专利并不限于上述实施方式,在本领域的普通技术人员所具备的知识范围内,还可以在不脱离本专利宗旨的前提下作出各种变化。