蒸汽发生器及二次侧非能动余热排出系统跨维度耦合方法

文献发布时间:2023-06-19 19:20:08

技术领域

本发明属于核反应堆事故过程计算领域,具体涉及一种蒸汽发生器及二次侧非能动余热排出系统跨维度耦合方法。

背景技术

我国“华龙一号”等先进的核电厂中,在蒸汽发生器安装有二次侧非能动余热排出系统以在事故过程中导出蒸汽发生器的热量,进而降低核电厂主系统内冷却剂温度,防止堆芯裸露熔化。二次侧非能动余热排出系统主要包括换热水箱、换热器以及连接蒸汽发生器的流动管道。

利用三维计算流体力学软件分析蒸汽发生器的方法已经比较成熟。但是二次侧非能动余热排出系统几何比较复杂,管道较细,难以利用三维计算流体力学软件进行建模。而且三维计算流体力学软件计算二次侧非能动余热排出系统内的狭窄管道内冷凝过程容易发散,且难以计算准确的流量。因此目前普遍采用一维动态仿真程序PRHRSDSC对二次侧非能动余热排出系统进行分析计算。

但目前还没有较好的方法能够对蒸汽发生器热工水力行为及二次侧非能动余热排出系统自然循环行为进行综合计算。

发明内容

为填补上述现有技术的空白,本发明提供了一种蒸汽发生器及二次侧非能动余热排出系统跨维度耦合方法,可以快速准确地计算二次侧非能动余热排出系统的自然循环传热过程及其对蒸汽发生器热工水力特性的影响,对压水堆事故瞬态分析具有重要意义。

为实现上述目的,本发明采用的技术方案是:

一种蒸汽发生器及二次侧非能动余热排出系统跨维度耦合方法,包括如下步骤:

步骤1:利用三维计算流体力学软件对蒸汽发生器建模,具体包括如下内容:

1)建立蒸汽发生器二次侧腔室,并设置腔室液位、水温、气体温度和压力;

2)以多孔介质方法建立蒸汽发生器U型换热器区域,并设置体积热源;

3)建立二次侧非能动余热排出系统进口和出口的两个端面,分别设为蒸汽流出边界条件和水流入边界条件;

步骤2:利用一维动态仿真程序PRHRSDSC对二次侧非能动余热排出系统建模,具体包括如下内容:

1)建立二次侧非能动余热排出系统进口段和出口段,定义各个管道的直径、长度、管道方向;

2)建立换热水池,确定换热水池的水位和水温;

3)建立换热器,确定换热器的换热面积、流动面积及长度;

步骤3:利用三维计算流体力学软件计算蒸汽发生器内流动传热及蒸发过程,具体得到以下参数:蒸汽发生器内的气体温度分布、气体流速分布、水温分布,同时获得二次侧非能动余热排出系统进口处的压力和气体温度;

步骤4:利用一维动态仿真程序PRHRSDSC计算二次侧非能动余热排出系统的流量及换热量,具体包括如下内容:

1)基于二次侧非能动余热排出系统进口处的压力和气体温度计算二次侧非能动余热排出系统进口流体的比热容和粘度;

2)基于二次侧非能动余热排出系统进口流体的比热容和粘度,二次侧非能动余热排出系统进口处的气体温度,换热水池水位和水温,进口段和出口段的直径、长度、管道方向,换热器的换热面积、流动面积及长度计算得到二次侧非能动余热排出系统的流量及换热量以及出口温度;

3)基于二次侧非能动余热排出系统的换热量更新换热水池的水位和水温;

步骤5:更新蒸汽发生器内汽水混合物质量、温度变化:

1)在蒸汽发生器内的二次侧非能动余热排出系统进口处设置蒸汽流出边界条件,流量为二次侧非能动余热排出系统的流量;

2)在蒸汽发生器内的二次侧非能动余热排出系统出口处设置水流入边界条件,流量为二次侧非能动余热排出系统的流量,温度为二次侧非能动余热排出系统出口温度;

3)三维计算流体力学软件根据蒸汽流出边界条件、水流入边界条件、蒸汽发生器U型换热器区域体积热源更新蒸汽发生器内汽水混合物质量分布、汽水混合物质量流速分布以及汽水混合物温度分布;

步骤6:重复步骤3至步骤5,直到达到指定计算时间。

与现有技术相比,本发明具有如下优点:

1.使用一维动态仿真程序和三维计算流体力学软件耦合计算,对几何复杂,相变剧烈的二次侧非能动余热排出系统热工水力行为使用一维动态仿真程序计算,具有计算速度快,计算资源需求量少的优点,而对于蒸汽发生器内的热工水力行为使用三维计算流体力学软件进行三维计算,精度高,且可获得大空间内汽水混合物的质量、温度、速度分布,为一维动态仿真程序提供准确的进口边界条件;

2.能够模拟二次侧非能动余热排出系统的运行状态,包括蒸汽发生器内气体流入二次侧非能动余热排出系统,蒸汽在二次侧非能动余热排出系统的流动及相变以及换热水池的升温及蒸发等;

3.能够计算事故工况下,二次侧非能动余热排出系统对蒸汽发生器内冷却剂的冷却作用。

4.本发明方法可以对事故中蒸汽发生器内热工水力行为、二次侧非能动余热排出系统运行过程以及蒸汽发生器与二次侧非能动余热排出系统的相互作用过程进行耦合计算;

5.三维计算流体力学软件与一维动态仿真程序相对独立,可以分开计算,易于后期耦合程序的进一步开发。

附图说明

图1为蒸汽发生器及二次侧非能动余热排出系统建模示意图。

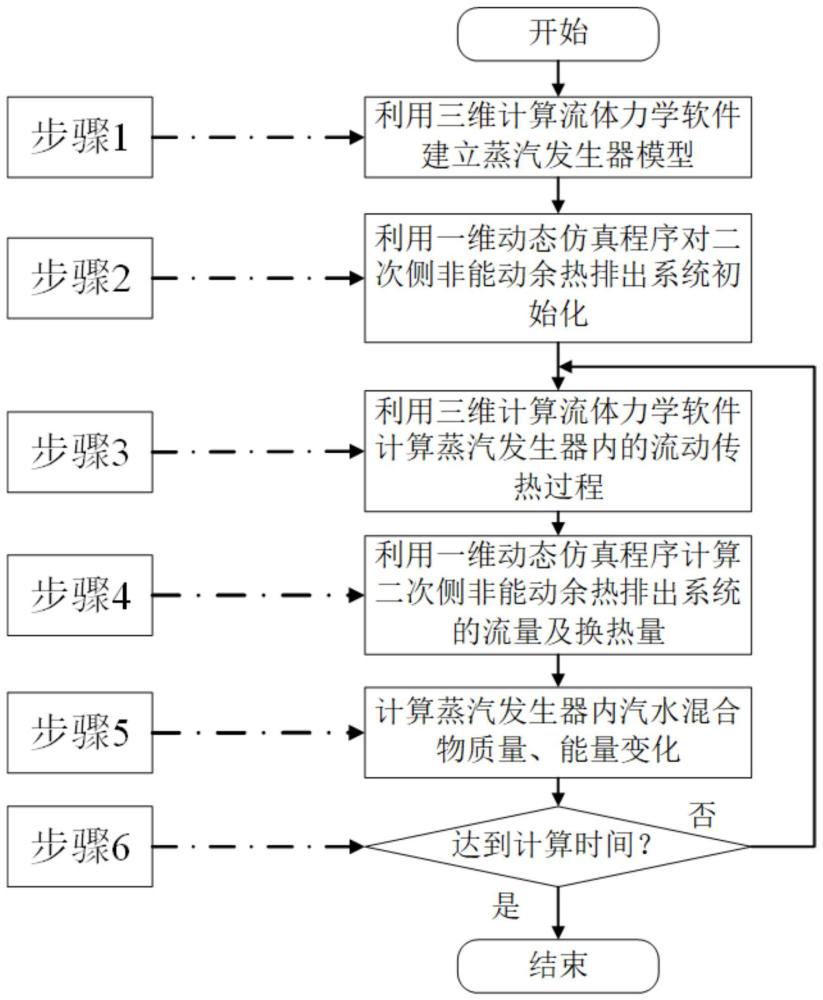

图2为蒸汽发生器及二次侧非能动余热排出系统跨维度耦合计算流程图。

具体实施方式

下面通过结合附图对本发明进行详细描述。

图1为蒸汽发生器及二次侧非能动余热排出系统建模示意图,使用一维动态仿真程序PRHRSDSC模拟二次侧非能动余热排出系统,使用三维计算流体力学软件CFX模拟蒸汽发生器内热工水力行为,三维计算流体动力学软件CFX计算得到的蒸汽发生器热工参数向一维动态仿真程序PRHRSDSC提供边界条件,一维动态仿真程序PRHRSDSC计算得到的二次侧非能动余热排出系统的热工参数也反馈给三维计算流体动力学软件CFX作为计算边界条件。

如图2所示,本发明蒸汽发生器及二次侧非能动余热排出系统跨维度耦合方法,包括如下步骤:

步骤1:利用三维计算流体力学软件对图1中的蒸汽发生器进行建模,具体包括如下内容:

1)建立蒸汽发生器二次侧腔室,并设置腔室初始的液位、水温、气体温度和压力;

2)以多孔介质方法建立蒸汽发生器U型换热器区域,并设置U型换热器区域的体积热源;

3)建立蒸汽发生器内二次侧非能动余热排出系统进口端面和出口端面,将进口端面设置为蒸汽流出边界条件,将出口端面设置为水流入边界条件;

步骤2:利用一维动态仿真程序PRHRSDSC对图1中的二次侧非能动余热排出系统建模,具体包括如下内容:

1)建立二次侧非能动余热排出系统进口段和出口段,定义各个管道的直径、长度、管道方向;

2)建立换热水池,确定换热水池的水位和水温;

3)建立换热器,确定换热器的换热面积、流动面积及长度;

步骤3:利用三维计算流体力学软件计算图1中蒸汽发生器内流动传热及蒸发过程,具体得到以下参数:蒸汽发生器内的气体温度分布、气体流速分布、水温分布,同时可以获得二次侧非能动余热排出系统进口端面处的压力和气体温度;

步骤4:利用一维动态仿真程序PRHRSDSC计算图1中二次侧非能动余热排出系统的流量及换热量,具体包括如下内容:

1)基于二次侧非能动余热排出系统进口处的蒸汽压力和蒸汽温度计算二次侧非能动余热排出系统进口流体的比热容、粘度;

2)基于二次侧非能动余热排出系统进口流体的比热容、粘度、二次侧非能动余热排出系统进口处的蒸汽温度、换热水池水位和水温、进口段和出口段的直径、长度、管道方向、换热器的换热面积、流动面积及长度计算得到二次侧非能动余热排出系统的流量及换热量以及出口温度;

3)基于二次侧非能动余热排出系统的换热器向水池的换热量更新换热水池的水位和水温;

步骤5:更新图1中蒸汽发生器内汽水混合物质量、温度变化:

1)在蒸汽发生器内的二次侧非能动余热排出系统进口处设置蒸汽流出边界条件,流量为二次侧非能动余热排出系统的流量;

2)在蒸汽发生器内的二次侧非能动余热排出系统出口处设置水流入边界条件,流量为二次侧非能动余热排出系统的流量,温度为二次侧非能动余热排出系统出口温度;

3)三维计算流体力学软件根据蒸汽发生器顶部二次侧非能动余热排出系统进口处的蒸汽流出边界条件、蒸汽发生器上部二次侧非能动余热排出系统出口处的水流入边界条件、蒸汽发生器U型换热器区域的体积热源更新蒸汽发生器内汽水混合物质量分布、汽水混合物质量流速分布以及汽水混合物温度分布;

步骤6:重复步骤3至步骤5,直到达到指定计算时间。

以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施方式仅限于此,对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单的推演或替换,都应当视为属于本发明由所提交的权利要求书确定专利保护范围。