半导体元件及其制作方法

文献发布时间:2023-06-19 19:21:53

技术领域

本发明涉及发光元件,特别是涉及一种具有导电凸块的发光元件的结构及其制作方法。

背景技术

发光二极管(Light-emitting diode;LED)具有耗能低、寿命长、体积小、反应速度快以及光学输出稳定等特性,已广泛应用于照明及显示器领域。

随着LED技术不断地演进,LED裸片的亮度不断地提升,LED裸片的尺寸也逐步缩小,例如:小于100μm、50μm、或是30μm,LED裸片的用途不再局限于一般照明或是作为LCD屏幕的背光源。LED裸片直接作为LED显示器的像素有机会成为下一代显示器的趋势。

一LED显示器,需要数百万乃至数千万颗LED裸片。处理如此庞大的LED裸片需要快速、精密的排列以及高可靠性的固晶技术。

发明内容

一半导体元件,包含一半导体叠层、一保护层位于半导体叠层上、一电极位于半导体叠层上与半导体叠层电连接、以及一导电凸块位于电极上。导电凸块的顶部到保护层的最上表面定义为导电凸块的厚度,导电凸块的厚度与导电凸块的最大宽度的比值介于0.1~0.4。

一制作半导体元件的方法,包含提供一基板、形成一半导体叠层于基板上、形成一电极于半导体叠层上、形成一接合垫于电极上、形成一胶料于接合垫上、提供一激光能量照射接合垫、胶料,接合垫熔融后形成一导电凸块位于电极上,该胶料覆盖导电凸块、以及清洗胶料。

附图说明

图1A为本发明一实施例的一半导体元件阵列的俯视示意图;

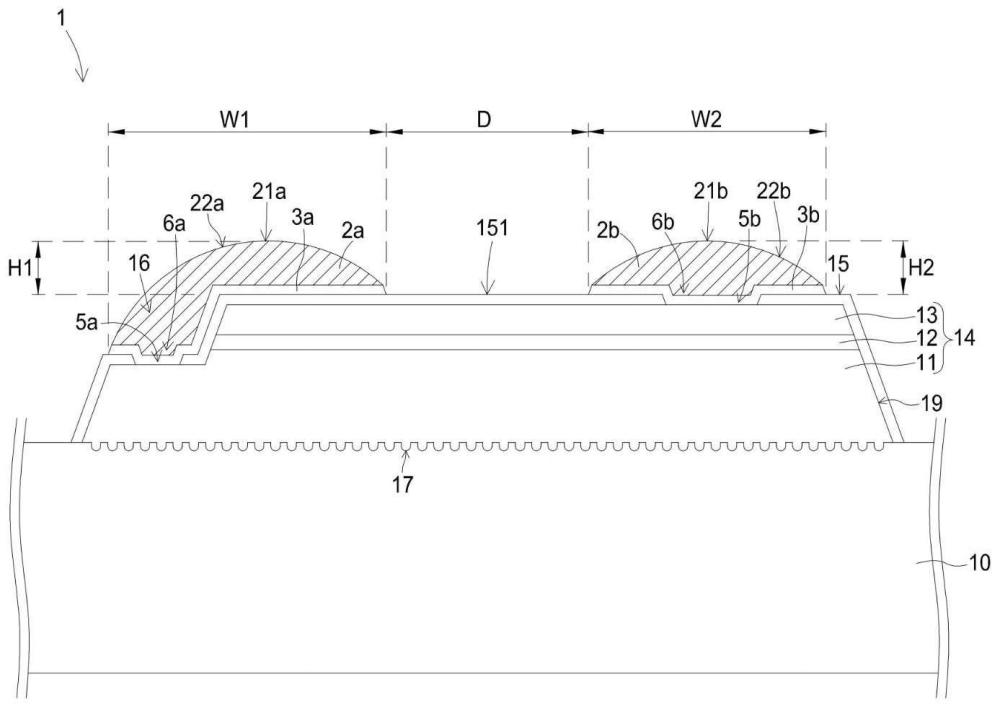

图1B为图1A中A-A′线段的剖面示意图;

图1C为本发明另一实施例的一半导体元件阵列的俯视示意图;

图1D为图1C中A-A′线段的剖面示意图;

图1E为本发明另一实施例中的一半导体元件阵列的剖面示意图;

图2A为本发明一实施例中的一半导体元件的立体示意图;

图2B为图2A中半导体元件沿着BB′线段的剖面示意图;

图2C为本发明另一实施例中的一半导体元件的剖面示意图;

图2D为本发明另一实施例中的一半导体元件的立体示意图;

图2E为图2D中半导体元件沿着BB′线段的剖面示意图;

图3A为本发明一实施例中的一半导体元件的俯视示意图;

图3B为图3A中半导体元件沿着CC′线段的剖面图示意图;

图3C为图3A中半导体元件沿着DD′线段的剖面图示意图;

图4A为本发明一实施例中的一半导体元件阵列2000的剖面示意图;

图4B为图4A半导体元件阵列被移除一颗半导体元件后的剖面示意图;

图4C为图4A半导体元件阵列被移除一颗半导体元件后的俯视图;

图4D为本发明另一实施例中的一半导体元件阵列3000的剖面示意图;

图4E为本发明另一实施例中的一半导体元件阵列3001的剖面示意图;

图5A~图5D为本发明一实施例中移转半导体元件的流程图;

图6A~图6C为本发明另一实施例的移转半导体元件的流程图;

图7A~图7D为本发明一实施例的制作半导体元件的流程图;

图8A~图8D为本发明另一实施例的制作半导体元件的流程图;

图9A为本发明另一实施例中的半导体元件的立体示意图;

图9B为图9A中半导体元件沿着BB′线段的剖面示意图;

图10A为本发明一实施例的一半导体元件固定于目标基板的示意图;

图10B为本发明另一实施例的一半导体元件固定于目标基板的示意图。

符号说明

1、20 半导体元件

2、2a、2b 导电凸块

3、3a、3b 电极

4 粘着结构

5a 第一开孔

5b 第二开孔

6a 第一凹部

6b 第二凹部

7、8 颗粒

10 基板

11 第一半导体层

12 活性层

13 第二半导体层

14 半导体叠层

15 保护层

16 平台

17 下表面

18 区域

19 最外侧边

21、21a、21b 顶部

22、22a、22b 最外表面

23a 第一接合垫

23b 第二接合垫

24a、24b 上表面

30 载体

31 承载板

32 粘着层

33 区域

34 压痕

40 抓取工具

41 抓取部

50、51 目标基板

52 导电连接垫

53 接合层

80、84 胶料

81、83 树脂

82 导电粒子

151 最上表面

521 侧表面

1000、1001、1001′、2000 半导体元件阵列

θ1、θ2 夹角

D 距离

H1、H2、H3、H4、H5 厚度

L1、L2、L3 激光能量

W1、W2、W3、W4 宽度

具体实施方式

以下实施例将伴随着附图说明本发明的概念,在附图或说明中,相似或相同的部分是使用相同的标号,并且在附图中,元件的形状、厚度或高度在合理范围内可扩大或缩小。本发明所列举的各实施例仅用以说明本发明,并非用以限制本发明的范围。对本发明所作的任何显而易知的修饰或变更都不脱离本发明的精神与范围。

图1A为根据本发明一实施例中的一半导体元件阵列1000的俯视示意图。半导体元件阵列1000包含多个半导体元件1以阵列的方式排列于基板上。半导体元件1可以为发光二极管(Light-Emitting Diode;LED)、激光二极管(Laser Diode;LD)、或晶体管(Transistor)…等半导体元件。半导体元件阵列1000可以由单一种类或不同种类的半导体元件1所组成。基板10可以为半导体元件1的成长基板,或是移除成长基板后作为半导体元件1的载体。基板10的材料包含但不限于锗(Ge)、砷化镓(GaAs)、铟化磷(InP)、蓝宝石(Sapphire)、碳化硅(SiC)、硅(Si)、铝酸锂(LiAlO

图1B为图1A中A-A′线段的剖面示意图。半导体元件1远离基板10的一侧上具有一对电极3a、3b。导电凸块2a、2b分别直接设置在电极3a、3b上。导电凸块2a、2b的上表面为圆弧形,且不平行于电极3a、3b的上表面。

导电凸块2a、2b与电极3a、3b以选用不同的材料尤佳。电极的材料包括金属,例如:金(Au)、银(Ag)、铜(Cu)、铬(Cr)、铝(Al)、铂(Pt)、镍(Ni)、钛(Ti)、或其合金、或其叠层组合。导电凸块2a、2b的材料可以包含低熔点的金属或低液化熔点(Liquidus MeltingPoint)的合金,其熔点或液化温度低于210℃,例如:铋(Bi)、锡(Sn)、铟(In)、或其合金。在一实施例中,低熔点的金属的熔点或低液化熔点合金液化温度低于170℃。低液化熔点合金的材料可以是锡铟合金或锡铋合金。

图1C为根据本发明另一实施例中的一半导体元件阵列1001的俯视示意图。半导体元件阵列1001包含多个半导体元件1以预定的图案排列于基板10上。基板10具有大致上圆形的外型。基板的材料可以参考前述相关段落。图1D为图1C中A-A′线段的剖面示意图。半导体元件1与基板10之间具有一粘着结构4。半导体元件1通过粘着结构4暂时固定于基板10上。半导体元件1远离基板10的一侧上具有一对电极3a、3b。导电凸块2a、2b分别直接设置在电极3a、3b上。导电凸块2a、2b的上表面为圆弧形,且不完全平行于电极3a、3b的上表面。粘着结构4可以包含聚合物,例如,聚酰亚胺(Polyimide)或苯并环丁烷(Benzocyclobutane;BCB)。导电凸块2a、2b与电极3a、3b的材料可以参考前述相关段落。如图1D所示,粘着结构4的外侧边42大体上与半导体元件1的最外侧边19齐平。粘着部4具有一厚度H4,大约2~3μm或1~10μm。在另一实施例中,外侧边42不与半导体元件1的最外侧边19齐平,粘着结构4可以相对于半导体元件1的最外侧边19内缩或外凸。粘着结构4具有一最大宽度W5,半导体元件1具有一最大宽度W6。W5大体上与W6相等。在另一实施例中,W5可以小于或是大于W6。

图1E为根据本发明另一实施例中的一半导体元件阵列1001′的剖面示意图。半导体元件阵列1001′包含多个半导体元件1以预定的图案排列于基板10上。基板的材料可以参考前述相关段落。半导体元件1与基板10之间具有一粘着结构4。半导体元件1通过粘着结构4暂时固定于基板10上。半导体元件1远离基板10的一侧上具有一对电极3a、3b。导电凸块2a、2b分别直接设置在电极3a、3b上。粘着结构4的材料、导电凸块2a、2b与电极3a、3b的结构以及材料可以参考前述相关段落。如图1E所示,粘着结构4具有高台部43以及连续部44。连续部44为一个不间断的结构,并在基板10上连续分布以穿越所有半导体元件1的下方以及两相邻半导体元件1间的区域。每一个高台部43位于半导体元件1与连续部44之间,并自连续部44向上突起并对应单一个半导体元件1。高台部43的外侧边42与半导体元件1的最外侧边19齐平或靠近。粘着部4具有一厚度H4,大约2~3μm。连续部44具有一厚度H5,大于0μm小于1μm。在另一实施例中,外侧边42不与半导体元件1的最外侧边19齐平,高台部43可以相对于半导体元件1的最外侧边19内缩或外凸。高台部43具有一最大宽度W5,半导体元件1具有一最大宽度W6。W5大体上与W6相等。在另一实施例中,W5可以小于或是大于W6。

图2A为根据本发明一实施例中的一半导体元件1的立体示意图。半导体元件1的最大边长,不大于100μm、或是50μm。例如:半导体元件的最大边长大约40μm、宽大约20μm。导电凸块2a与导电凸块2b具有相反的极性(正极、负极),且之间的最小水平距离D小于40μm,例如,半导体元件的最大边长大约40μm,D大约为15μm。导电凸块2a、2b完整覆盖电极(如图1B中的电极3a/3b),并具有一外凸的圆弧形状以及一顶部21a、21b。参考图1A,顶部21a、21b大约位于导电凸块2a、2b及/或电极的几何中心。

图2B为图2A中半导体元件沿着BB′线段的剖面示意图。半导体元件1被放置在基板10上并具有半导体叠层14、保护层15、第一电极3a、第二电极3b、第一导电凸块2a、以及第二导电凸块2b。半导体叠层14的最外侧边19为一倾斜面,倾斜于基板10。半导体叠层14包含第一半导体层11、活性层12、以及第二半导体层13。第一半导体层11及第二半导体层13,可分别提供电子、空穴,使电子、空穴于活性层12中复合(Recombination)以发出光线。第一半导体层11、活性层13、及第二半导体层13可包含Ⅲ-Ⅴ族半导体材料,例如Al

半导体叠层14具有一平台16,用以暴露第一半导体层11于活性层12与第二半导体层13之外。保护层15覆盖第二半导体层13的上表面、第一半导体层11的侧壁、活性层12的侧壁、第二半导体层13的侧壁、以及位于平台16中的第一半导体层11的上表面。保护层15可以与基板10直接接触。在另一实施例中,保护层15不与基板10接触。保护层15于平台16中具有一第一开孔5a以暴露出部分的第一半导体叠层11。保护层15于第二半导体层13上具有一第二开孔5b以暴露出部分的第二半导体层13。第一电极3a位于平台16中,具有一部分形成在保护层15之上,覆盖位于平台16中的保护层15以及部分位于平台16以外的保护层15。第一电极3a具一第一凹部6a形成在第一开孔5a中,并与第一半导体层11电连接。第一电极3a于平台16的位置处,具有一阶梯状的外型。第二电极3b具有一部分位于第二开孔5b以外的保护层15上,以及一第二凹部6b形成在第二开孔5b中并与第二半导体层13电连接。

保护层15可为单层或多层结构,且具有电性绝缘的特性。单层结构的材料可包含氧化物、氮化物、或聚合物(Polymer)。氧化物可包含氧化铝(Al

参考图2B,第一导电凸块2a直接形成在第一电极3a的上方。第一导电凸块2a可以完全地或部分地填满第一电极3a的第一凹部6a,且其最外表面22a具有一具巨观上平滑且外凸的圆弧状。第一导电凸块2a具有一顶部21a,为第一导电凸块2a与基板10距离最远的区域。如图所示,第一导电凸块2a的最外表面22a不平行于第一导电凸块2a的最下表面,也不与第一电极3a的上表面平行。第一半导体层11的下表面17为一粗糙表面,第一导电凸块2a的最外表面22a的粗糙度较第一半导体层11的下表面17的粗糙度小,也较第一电极3a的上表面的粗糙度小。

参考图2B,第二导电凸块2b直接覆盖于第二电极3b的上方。第二导电凸块2b可以完全地或部分地填满第二电极3b的第二凹部6b,且其最外表面22b具有一具巨观上平滑且外凸的圆弧状。第二导电凸块2b具有一顶部21b,为第二导电凸块2b与基板10距离最远的区域。如图所示,第二导电凸块2b的最外表面22b不平行于第二导电凸块2b的最下表面,也不与第二电极3b的上表面平行。第二导电凸块2b的最外表面22b的粗糙度较第一半导体层11的下表面17的粗糙度小,也较第二电极3b的上表面的粗糙度小。较佳地,第一导电凸块2a的顶部21a与第二导电凸块2b的顶部21b大致上位于同一水平高度,有利于半导体元件1后续稳定地固定在基板上。然而,在实务上,在制作工艺的容许下可以存在一定程度的高度差异。第一导电凸块2a与第二导电凸块2b的最下表面通常是共形地(Conformally)分别形成在第一电极3a与第二电极3b上,两者的最低点往往不会位于同一水平高度。参考图2B,第一导电凸块2a从顶部21a到保护层15的最上表面151的垂直距离可以量得一个第一厚度H1,第一导电凸块2a具有一第一(最大)宽度W1,H1/W1介于0.1~0.4之间,较佳为0.1~0.25。第二导电凸块2b从顶部21b到保护层15的最上表面151的垂直距离可以量得一个第二厚度H2,第二导电凸块2b具有一第二(最大)宽度W2,H2/W2介于0.1~0.4之间,较佳为0.1~0.25。H1/W1以及H2/W2可以相同也可以不同。第二导电凸块2b的第二厚度H2为4~6μm。

若第一导电凸块2a越密实地填入第一电极3a的第一凹部6a中,第二导电凸块2b越密实地填入第二电极3b的第二凹部6b中,可以提高半导体元件1与电路基板(无显示)间物理与电连接的可靠度,降低失效情形的发生机率。详言之,若半导体元件1的结构如图2B所示但是无导电凸块2a/2b,当半导体元件1以焊料固接于电路基板时,位于第一电极3a与电路基板(无显示)之间的焊料不时会在第一凹部6a附近产生孔洞;位于第二电极3b与电路基板(无显示)之间的焊料不时会在第二凹部6b附近产生孔洞。这些孔洞都会降低半导体元件1与电路基板的固接强度。

若在形成导电凸块的过程中有热处理步骤,在特定导电凸块与电极的材料选用组合下,导电凸块在热处理步骤后可能会在其内部形成离散分布的金属颗粒,如图2C显示。图2C为根据本发明另一实施例中的一半导体元件1的剖面示意图。图2C的结构可以参考图2B及相关段落的描述。第一导电凸块2a与第二导电凸块2b内,具有离散分布、大小不规则、外型不规则的颗粒7散布其中,颗粒7的材料与导电凸块2a、2b不同,但与电极3a、3b的部分材料相同,例如金、铂或前述材料的合金。颗粒7的外型可以为长条状、多角形、叶片状、水滴状。

图2D~图2E为根据本发明另一实施例中的一半导体元件1′的示意图。其结构可以参考图2A~图2B及相关段落的描述。如图2D显示,导电凸块2a、2b具有一外凸的圆弧形状,并具有一顶部21a、21b。顶部21a与顶部21b没有位于同一水平高度。顶部21a略低于顶部21b。图2E为图2D中半导体元件1′沿着BB′线段的剖面示意图。导电凸块2a位于平台16的上方,当导电凸块2a与导电凸块2b的体积近似时,因为部分的导电凸块2a需填补平台16,因此位于导电凸块2a的顶部21a略低于导电凸块2b的顶部21b。在一实施例中,第一导电凸块2a的第一厚度H1较第一导电凸块2a的第一厚度H1小0.4~1μm。

图3A为根据本发明一实施例中的一半导体元件1的俯视示意图。图3B为图3A中半导体元件1沿着CC′线段的剖面图示意图。图3C为图3A中半导体元件1沿着DD′线段的剖面图示意图。半导体元件1包含半导体叠层14、以及电极3与导电凸块2位于半导体叠层14上。导电凸块2与电极3于图3A中,投影形状大致为矩形。导电凸块2于剖面图中,最外表面22具有一巨观上平滑且外凸的圆弧状。如图3B显示,最外表面22与电极3的上表面相接触,导电凸块2在接触点的切线与电极3的上表面形成一个夹角θ1。夹角θ1近似90度,较佳为70度<θ1<90度。如图3C显示,最外表面22与电极3的上表面相接触,导电凸块2在接触点的切线与电极3的上表面形成一个夹角θ2。夹角θ2<夹角θ1,较佳为30度<θ2<70度。换言之,如图3A所示,导电凸块2于平行电极3边长的方向上的剖面形状不同于电极3的对角线方向上的剖面形状。

图4A为根据本发明一实施例中的一种半导体元件阵列2000。半导体元件阵列2000包含多个半导体元件1(为简化起见,图中仅绘示一个维度上的三个半导体元件1,然而,半导体元件阵列2000可以包含m×n个半导体元件1,m、n为大于或等于0的正整数,且m、n不同时为0)以及载体30。半导体元件1以导电凸块2朝向载体30的方式(或称之为倒装)配置于载体30上。载体30能支撑及固定半导体元件1。载体30包含承载板31与粘着层32,承载板31的材料可以为玻璃、蓝宝石、或高分子材料等,可被发光二极管或激光二极管发出的特定波长的光线穿透的透光材料。粘着层32可以包含热移除胶、光解离胶、化学移除胶、耐热胶、蓝膜、或是具有动力释放层的胶带。在另一实施例中,粘着层也可以包含聚合物,例如,聚酰亚胺(Polyimide)或苯并环丁烷(Benzocyclobutane,BCB)。当前述的半导体元件1以倒装方向排列在载体30上时,其导电凸块2的平滑外凸的最外表面22直接接触粘着层32。如图中所示,导电凸块2会部分陷入粘着层32中,陷入的部分具有一平行粘着层32表面的最大宽度W3,而导电凸块2本身具有一最大宽度W4,W4>W3。此外,导电凸块2的最外表面22为平滑且为圆弧状,在一选定的投影方向上,导电凸块2陷入粘着层部分的投影面积(如图4C中的压痕34的面积)小于电极的面积,且粘着力较低,有利于后续将半导体元件1自载体30移转到他处的移转制作工艺。关于半导体元件1的移转制作工艺将于后面段落叙述。

图4B及图4C显示为图4A半导体元件阵列2000移除一颗半导体元件1的侧视图及俯视图。参考图4C,由俯视图观之,载体30上表面可定义一移除区域33(如虚线处),代表半导体元件1被移除后在载体30上暴露出来的区域,即半导体元件1在俯视图中的投影面积。移除区域33中包含压痕34。压痕34为粘着层32被导电凸块2压入的区域,压痕34在俯视图中有一投影面积。根据实验结果,当导电凸块的压痕34的投影面积与半导体元件1的投影面积的比值小于0.2时,半导体元件1较容易自载体30被抓起并移动到其他位置。

图4D~图4E为根据本发明另一实施例中的一种半导体元件阵列。图4D显示一半导体元件阵列3000,其可以参考图4A及相关段落的描述。半导体元件阵列3000包含多个半导体元件1以及载体30。载体30包含承载板31与一个粘着层32。半导体元件1以导电凸块2朝向载体30的方式配置于载体30上。导电凸块2以及电极3会完全陷入粘着层32中并被粘着层32完整包覆。粘着层32并覆盖半导体元件1未被电极3覆盖的下表面。通过被暂时固定在粘着层32上,多个半导体元件1之间的相对位置得以维持,较不会因为后续制作工艺而发生变化。图4E显示一半导体元件阵列3001,其可以参考图4D及相关段落的描述。半导体元件阵列3001包含多个半导体元件1以及载体30。载体30包含承载板31与多个彼此分离的粘着层32,一个粘着层32在水平位置与宽度上对应一个半导体元件1。两相邻粘着层32间具有一大于0的走道33。多个半导体元件1以导电凸块2朝向载体30的方式配置于载体30上。导电凸块2以及电极3会完全陷入粘着层32中并被粘着层32完整包覆。粘着层32并覆盖半导体元件1未被电极3覆盖的下表面。

图5A~图5D为根据本发明一实施例中移转半导体元件1的步骤示意图。图5A显示,多个半导体元件1以阵列的形式排列于载体30上。每一个半导体元件1通过导电凸块2的部分表面与载体30的粘着层32接触,并暂时地被固定在载体30上。提供一抓取工具40以将半导体元件1自载体30移动至他处。抓取工具40具有多个抓取部41,每一个抓取部41与待抓取的半导体元件1的位置相对应。如图5B所示,抓取工具40移动靠近多个半导体元件1,使抓取部41与半导体元件1接触后,向上移动使被抓取部41抓取的半导体元件1离开载体30。值得注意的是,抓取部41与半导体元件1之间的粘性在进行抓取步骤的当下必须大于半导体元件1与载体30之间的粘性。未被抓取部41接触的半导体元件1仍留在载体30上。如图5C所示,抓取工具40与暂时被固定在抓取部41上的半导体元件1一同移动至目标基板50的预设位置上方。在此预设位置上,半导体元件1可以直接地或间接地接触目标基板50,并最终地被直接地放置或固定于目标基板50上。如图5D所示,半导体元件1自抓取工具40离开并停留在目标基板50上,而抓取工具40则可以移动至同一或不同的载体30抓取其他的半导体元件1。移转后的半导体元件1以导电凸块2朝向目标基板50的方式配置于目标基板50上。目标基板50可以为应用于显示器的电路板、TFT基板、具有重布线路层(Redistribution Layer;RDL)的基板、或是封装体的次基板(Sub-mount)。另一实施例中,目标基板50可以与前述载体30相似的暂时载体。其中,图5A~图5D中,半导体元件1与载体30的接触方式不限于图4A所示的态样,也可以是图4D、图4E所示的态样。

图6A~图6C为根据本发明另一实施例的移转半导体元件1的步骤示意图。图6A显示多个半导体元件1以阵列的形式被放置于载体30上。每一个半导体元件1通过导电凸块2的部分表面与载体30的粘着层32接触,并暂时地被固定在载体30上。接着,将图6A的结构翻转或移动目标基板50使半导体元件1位于载体30与目标基板50之间,但半导体元件1并不与目标基板50直接接触,例如,如图6B所示,半导体元件1悬置在目标基板50上方。提供一激光能量L1,自承载板31这侧照射粘着层32的特定位置,此特定位置对应于需被移转的一个半导体元件1。激光能量L1可以是单发激光(Single-Shot Laser)或是多发激光(Multi-ShotLaser)。在一个实施例中,一个半导体元件1或一个粘着层32的单一个位置在一个照射过程中可以被照射一发激光或多发激光。在另一个实施例中,一个半导体元件1或一个粘着层32的多个位置在一个照射过程中可以分别被照射一发激光或多发激光。如图6C所示,被激光能量L1照射过的粘着层32会造成半导体元件1与粘着层32之间的粘性降低或使半导体元件1向下移动的力量大于粘着层3对半导体元件1的粘性,使半导体元件1自载体30掉落至目标基板50。移转后的半导体元件1以导电凸块2远离目标基板50的方式,配置于目标基板50上。在另一实施例中,在图6B的步骤中,半导体元件1可以先与目标基板50直接接触,再被照射激光能量L1,如此半导体元件1可以更精准地与目标基板50对位。在图6C步骤后,一移除步骤可以选择性地施加在半导体元件1上以清除残余在半导体元件1上的粘着层32。移除步骤可以包含干蚀刻或是湿蚀刻,干蚀刻可以为氧气等离子体蚀刻制作工艺。其中,图6A~图6C中,半导体元件1与载体30的接触方式不限于图4A所示的态样,也可以是图4D、图4E所示的态样。

图7A~图7D为根据本发明一实施例的制作半导体元件1的步骤示意图。如图7A显示,设置多个半导体单元100于基板10之上。半导体单元100包含半导体叠层14、保护层15、第一电极3a、以及第二电极3b。半导体单元100以第一电极3a与第二电极3b远离基板10的方式设置于基板10之上。第一电极3a以及第二电极3b各自具有凹部,相关的结构描述可以参考前述相关段落。接着,于第一电极3a以及第二电极3b之上分别形成彼此分开的两团胶料80。胶料80包含树脂81以及分散在树脂81中的多个导电粒子82。在一实施例中,形成胶料80的方式可以通过印刷(Printing)、涂布(Coating)、喷涂(Spraying)、点胶(Dispensing)。其中,印刷的方式可以包含气溶胶喷印(Aerosol Jet Printing)、或喷墨印刷(Ink-JetPrinting)。树脂81的材料包含热固性塑料以及助焊剂。热固性塑料可以是环氧树脂(Epoxy)、硅氧树脂(Silicone)、聚甲基丙烯酸甲酯、以及环硫化物(Episulfide)。导电粒子82的熔点低于树脂81的固化温度。在一实施例中,导电粒子82的材料可以是金、银、铜。在另一实施例中,导电粒子82的材料可以是低熔点的金属或低液化熔点(Liquidus MeltingPoint)的合金。在一实施例中,低熔点的金属或低液化熔点的合金的熔点或液化温度低于210℃。在另一实施例中,低熔点的金属或低液化熔点的合金的熔点或液化温度低于170℃。低液化熔点的合金的材料可以是锡合金,例如:锡铟合金、锡铋合金。

如图7B所示,利用一激光能量L2照射胶料80或其邻近的区域,用以加热胶料80。激光能量L2可以包含紫外光(UV)激光光束、可见光激光光束或红外光(IR)激光光束。在一实施例中,激光能量L2为红外光的脉冲(Pulse Mode)激光光束,其波长介于750nm~2,000nm的范围内,光斑大小(Spot Size)为0.004~0.002cm

图8A~图8D为根据本发明另一实施例的制作半导体元件1的步骤示意图。如图8A显示,设置多个半导体单元100于基板10之上。半导体单元100包含半导体叠层14、保护层15、第一电极3a、以及第二电极3b。半导体单元100以第一电极3a与第二电极3b远离基板10的方式设置于基板10之上。第一电极3a以及第二电极3b各自具有一凹部,相关的结构描述可以参考前述相关段落。利用电镀、化镀、或是蒸镀的方式分别形成第一接合垫23a与第二接合垫23b于第一电极3a与第二电极3b上。第一接合垫23a的上表面24a与第二接合垫23b的上表面24b大致与第一电极3a与第二电极3b的上表面共形(Conformal),亦即两者的轮廓相近,并具有凹部及/或粗糙的纹理。形成单一团胶料83于半导体单元100、第一接合垫23a、与第二接合垫23b之上。胶料83在此例中仅包含树脂。在另一实施例中,胶料83包含树脂以及较低浓度的导电粒子(相较于图7A中的导电粒子而言)。在一实施例中,形成胶料80的方式可以通过印刷、涂布、喷涂、点胶。其中,印刷的方式可以包含气溶胶喷印、或喷墨印刷。第一接合垫23a与第二接合垫23b的材料可以参考前述有关导电凸块2a、2b的相关段落。树脂的材料可以参考前述相关段落。

如图8B所示,利用一激光能量L3照射第一接合垫23a与第二接合垫23b的位置,用以加热胶料83、第一接合垫23a与第二接合垫23b。激光能量L3可以包含紫外光(UV)激光光束、可见光激光光束或红外光(IR)激光光束。在一实施例中,激光能量L3为红外光激光光束,其波长介于750nm~2,000nm的范围内。如图8C显示,在加热过程中,第一接合垫23a与第二接合垫23b受热熔融于胶料83中,并聚集在第一电极3a以及第二电极3b之上(若树脂含有导电粒子,导电粒子受热后也会部分或全部朝第一电极3a以及第二电极3b移动),形成外凸具有圆弧外表面的第一导电凸块2a与第二导电凸块2b。胶料83则移动至第一导电凸块2a、第二导电凸块2b、以及第一电极3a以及第二电极3b之间的区域18之上。加热后,第一导电凸块2a以及第二导电凸块2b会固化,而覆盖在其上的胶料83(或树脂)也会升温但尚未完全固化,为液态或是半液态的状态。接着,如图8D显示,进行一清洗步骤,移除未固化胶料83(或树脂),使第一导电凸块2a以及第二导电凸块2b暴露于外界环境中,供后续移转与载板相接触。清洗步骤可以参考前述图7D的相关段落说明。

在另一实施例中,前述图7D、图8D的清洗步骤中,若导电凸块2a、2b间的胶料未完全被清除干净而残留在半导体元件100上。为不影响后续移转以及固晶的制作工艺,残留的胶料的最大水平高度较佳地不高于导电凸块2a、2b。图9A为根据本发明另一实施例的一半导体元件20的立体示意图。图9B为图9A中半导体元件20,沿着BB′线段的剖面示意图。参考图9A,半导体元件20的上侧具有两个彼此分离的第一导电凸块2a与第二导电凸块2b。在第一导电凸块2a与第二导电凸块2b之间,具有至少一团残余的胶料84覆盖在半导体元件20上。在俯视图中,残留的胶料84具有不规则的形状,且具有不固定的面积。参考图9B,半导体元件20具有半导体叠层14、保护层15、第一电极3a、第二电极3b、第一导电凸块2a、以及第二导电凸块2b。半导体叠层14的最外侧边19为一倾斜面,倾斜于基板10。半导体叠层14包含第一半导体层11、活性层12、以及第二半导体层13。残留的胶料84位于第一导电凸块2a与第二导电凸块2b之间的保护层15之上。残留的胶料84的最上表面不高于第一导电凸块2a与第二导电凸块2b的最高水平高度,且具有粗糙的外表面。因为残余胶料84的高度不超出导电凸块2a、2b,所以不会影响后续的移转以及固晶制作工艺。

图10A为根据本发明一实施例的一半导体元件1固晶于目标基板51的示意图。目标基板51可以为应用于显示器中具有导电线路的电路板、TFT基板、具有重布线路层(Redistribution Layer;RDL)基板、或是封装体的次基板。目标基板51上具有多个导电连接垫52。半导体元件1可以为前述的任一个结构。导电凸块被加热熔融并固化形成接合层53以连接半导体元件1与导电连接垫52。半导体元件1可以通过导垫连接垫52与接合层53接收电力及/或驱动信号。接合层53可以选择性地覆盖导垫连接垫52的侧表面521。在加热导电凸块形成接合层53的过程中,因为加热温度、加热时间等制作工艺参数的调整,接合层53内可能出现分散的金属颗粒。图10B为根据本发明另一实施例中的一半导体元件1固晶于目标基板51的示意图。当接合层53固化后,接合层53中出现不规则的颗粒8。换言之,接合层53中,具有离散分布、外型不规则的颗粒8散布其中,其颗粒8的材料与接合层53不同,但与半导体元件1的电极3a、3b、及/或导垫连接垫52的部分材料相同,例如金、铂或前述材料的合金。在一实施例中,加热固化的方式可以施以一激光能量,激光能量可以包含紫外(UV)激光光束、可见光激光光束或红外(IR)激光光束。在一实施例中,红外激光光束,其波长介于750nm~2,000nm的范围内。

以上所述的实施例仅为说明本发明的技术思想及特点,其目的在使熟悉此项技术人员能够了解本发明的内容并据以实施,不能以的限定本发明的专利范围,即大凡依本发明所揭示的精神所作的均等变化或修饰,仍应涵盖在本发明的专利范围内。