减压阀

文献发布时间:2024-01-17 01:13:28

技术领域

本说明书公开的技术涉及减压阀。

背景技术

在日本特开2019-044863中公开有减压阀。减压阀用于高压罐。减压阀具备:排放流路,能够将存积于高压罐的存积物从高压罐的内部向高压罐的外部排放;阀体,配置于排放流路内,被支承为能够在封闭排放流路的封闭位置与打开排放流路的敞开位置之间移动;限位部件,被支承为能够在将阀体约束于封闭位置的第1位置与允许阀体向打开位置的移动的第2位置之间移动;以及熔融部件,在基准值以上的温度下熔融。若熔融部件熔融,则限位部件从第1位置向第2位置移动。

例如在因火灾等而使高压罐暴露于高温的情况下,上述的熔融部件熔融。在上述的减压阀中,例如,在相对于减压阀在第1方向侧变为了高温的情况下,能够使熔融部件熔融,另一方面,在相对于减压阀在与第1方向不同的第2方向侧变为了高温的情况下,使熔融部件熔融花费时间。为了在相对于减压阀在第2方向侧变为了高温的情况下也使熔融部件迅速地熔融,减压阀需要还具备一组限位部件和熔融部件。在该结构中,减压阀的构造变得复杂。在本说明书中,公开一种能够抑制减压阀的构造变得复杂、并且即使在从各种方向使高压罐暴露于高温的情况下也能够将高压罐内的存积物迅速地排放的技术。

发明内容

本说明书公开的减压阀用于高压罐。减压阀具备:排放流路,能够将存积于高压罐的存积物从高压罐的内部向高压罐的外部排放;阀体,配置于排放流路内,并被支承为能够在封闭排放流路的封闭位置、与打开排放流路的打开位置之间移动;限位部件,被支承为能够在将阀体约束于封闭位置的第1位置、与允许阀体向打开位置的移动的第2位置之间移动;以及多个感温工作机构,与限位部件连接。多个感温工作机构分别在感知到基准值以上的温度时使限位部件从第1位置向第2位置移动。

在上述的结构中,相对于一个限位部件连接有多个感温工作机构。因此,在使高压罐暴露于高温的情况下,多个感温工作机构的任意一个使限位部件从第1位置向第2位置移动,由此能够使阀体从封闭位置向打开位置迅速地移动。由此,即使是从各种方向使高压罐暴露于高温的情况,也能够通过排放流路迅速地排放高压罐内的存积物。由于相对于多个感温工作机构共用一个限位部件,因此也能够抑制减压阀的构造变得复杂。

以下参考附图,对本发明的示例性实施例的特征、优点、以及技术和工业意义进行描述,在附图中,相同的附图标记表示相同的元件。

附图说明

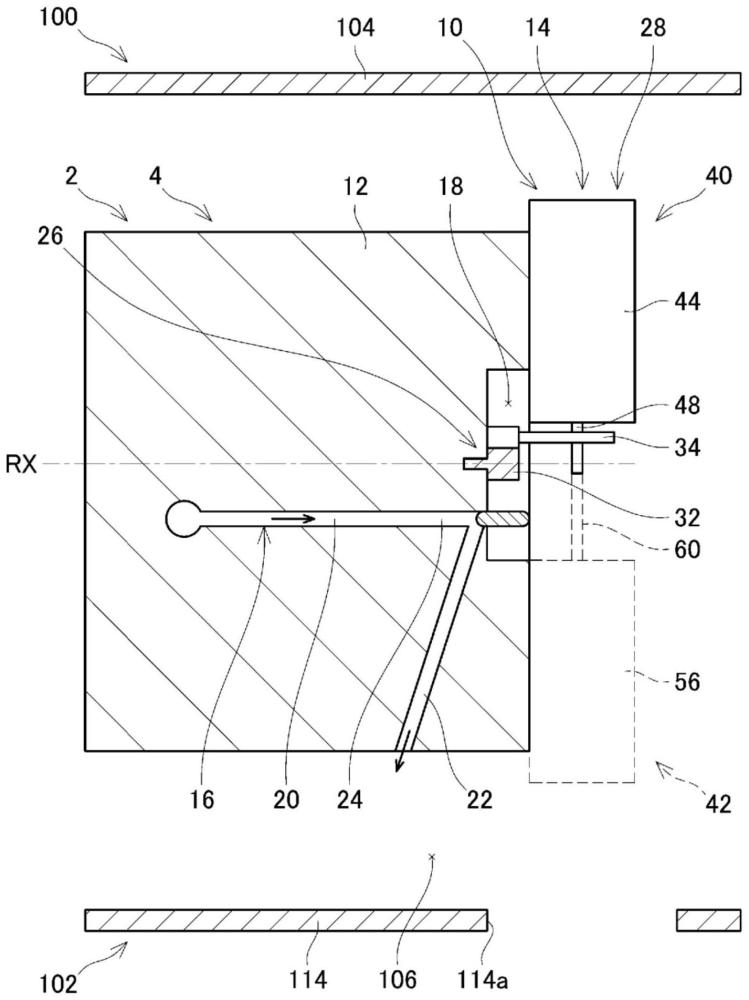

图1是车辆和氢高压罐的减压阀的侧视图。

图2是限位部件位于第1位置、且阀体24位于封闭位置时的排放机构附近的剖视图。

图3是限位部件位于第2位置、且阀体24位于打开位置时的排放机构附近的剖视图。

图4是限位部件位于第1位置时的第1感温工作机构40和第2感温工作机构42的剖视图。

图5是限位部件位于第2位置时的第1感温工作机构40和第2感温工作机构42的剖视图。

具体实施方式

也可以构成为:在本技术的一个实施方式的基础上,多个感温工作机构分别具备在基准值以上的温度下熔融的熔融部件。

在多个感温工作机构分别不具备熔融部件而具备传感器的结构中,在传感器发生了故障的情况下,即使使高压罐暴露于高温,也不能使限位部件从第1位置向第2位置移动。根据上述的结构,在使高压罐暴露于高温的情况下,熔融部件熔融。由此,能够使限位部件可靠地从第1位置向第2位置移动。

也可以构成为:在本技术的一个实施方式的基础上,多个感温工作机构分别还具备轴部件,该轴部件能够在初始位置与工作位置之间移动,并被朝向工作位置施力。也可以构成为:轴部件在从初始位置向工作位置移动时,使限位部件从第1位置向第2位置移动。也可以构成为:熔融部件将轴部件保持于初始位置。

在上述的结构中,熔融部件在不足基准值的温度时不熔融,因此在熔融部件不熔融时,将轴部件可靠地保持于初始位置。因此,在温度不足基准值的温度时,轴部件不向工作位置移动。能够抑制限位部件从第1位置向第2位置移动。

也可以构成为:在本技术的一个实施方式的基础上,多个感温工作机构分别还具备对轴部件朝向工作位置施力的施力部件。

在上述的结构中,通过简单的结构,在熔融部件熔融时,能够使轴部件向工作位置迅速地移动。

也可以构成为:在本技术的一个实施方式的基础上,限位部件和阀体由相互独立的部件构成。

在限位部件和阀体是一体部件的情况下,一体部件需要具备用于封闭排放流路的结构、和用于从封闭排放流路的状态向打开排放流路的状态切换的结构这双方。由此,一体部件的结构变得复杂。在上述的结构中,能够抑制限位部件和阀体的结构变得复杂。

也可以构成为:在本技术的一个实施方式的基础上,限位部件在第1位置与第2位置之间移动的方向不同于阀体在封闭位置与打开位置之间移动的方向。

在上述的结构中,能够抑制减压阀在阀体在封闭位置与打开位置之间移动的方向上大型化。

也可以构成为:在本技术的一个实施方式的基础上,限位部件被支承为能够在第1位置与第2位置之间以转动轴为中心进行转动。

在上述的结构中,通过简单的结构,能够使限位部件从第1位置向第2位置移动。

也可以构成为:在本技术的一个实施方式的基础上,多个感温工作机构具备第1感温工作机构和第2感温工作机构。也可以构成为:第1感温工作机构与限位部件之间的连接位置配置为相对于第2感温工作机构与限位部件之间的连接位置绕着转动轴具有120度以上的间隔。

在第1感温工作机构与限位部件之间的连接位置配置为相对于第2感温工作机构与限位部件之间的连接位置绕着转动轴具有不足120度的间隔的结构中,例如,在相对于限位部件在与第1感温工作机构相反的一侧变为了高温的情况下,存在使第1感温工作机构与第2感温工作机构这双方工作花费时间的情况。在上述的结构中,即使是从各种方向使高压罐暴露于高温的情况,也能够使第1感温工作机构与第2感温工作机构的至少一方迅速地工作。

也可以构成为:在本技术的一个实施方式的基础上,高压罐搭载于车辆,并配置于相对于高压罐位于下侧的车辆的下侧保护件、与相对于高压罐位于上侧的车辆的上侧保护件之间。也可以构成为:第1感温工作机构配置于比限位部件靠上侧保护件侧的位置。第2感温工作机构配置于比限位部件靠下侧保护件侧的位置。

在上述的结构中,在相对于高压罐在上侧保护件侧变为了高温的情况、和相对于高压罐在下侧保护件侧变为了高温的情况这双方的状况下,都能够使感温工作机构迅速地工作。

也可以构成为:在本技术的一个实施方式的基础上,存积物是氢。

在高温环境下配置在高压罐中储藏的氢是很危险的。因此,在使高压罐暴露于高温的情况下,需要从高压罐可靠地排放氢。在上述的结构中,即使是使用存积氢的高压罐的情况,也能够抑制减压阀的构造变得复杂,并且即使是从各种方向使高压罐暴露于高温的情况,也能够通过排放流路可靠地排放高压罐内的氢。

(实施例)

在本实施例中,参照图1~图5,对减压阀10进行说明。如图1所示,减压阀10用于高压罐2。高压罐2存积有氢。高压罐2例如作为向燃料电池供给氢的供给源来使用。高压罐2搭载于电动汽车等车辆100。首先,参照图1,对搭载高压罐2的车辆100进行说明。

车辆100具备下侧保护件102和上侧保护件104。下侧保护件102和上侧保护件104位于车辆100的下部。下侧保护件102配置于比上侧保护件104靠车辆100行驶的行驶面(省略图示)侧的位置。以下,将靠近行驶面的方向称为下方向,将远离行驶面的方向称为上方向。上侧保护件104配置在比下侧保护件102靠上侧的位置并与下侧保护件102分离配置。由此,在下侧保护件102与上侧保护件104之间形成有罐室106。在罐室106配置有高压罐2。

下侧保护件102具备下侧板部件110、中间板部件112、上侧板部件114以及隔热部件116。下侧板部件110由金属材料、例如铝构成。下侧板部件110具有将下侧板部件110贯通的下侧开口110a。中间板部件112局部地配置于下侧板部件110的上侧。中间板部件112由金属材料、例如不锈钢构成。上侧板部件114配置于中间板部件112的上侧。在上侧板部件114与下侧板部件110之间,局部地形成有空气层。上侧板部件114具有将上侧板部件114贯通的上侧开口114a。在上下方向上,上侧开口114a与下侧开口110a重合。隔热部件116局部地配置于上侧板部件114的上侧。隔热部件116抑制经由下侧保护件102的热的传递。

接下来,对减压阀10进行说明。减压阀10构成高压罐2的阀单元4的一部分。减压阀10构成为将高压罐2内的氢向高压罐2的外部排放。减压阀10具备基座12和排放机构14。基座12是构成阀单元4的构造体,排放机构14是相对于基座12设置的可动机构。

如图2和图3所示,基座12具备排放流路16和收纳室18。在将高压罐2内的氢向高压罐2的外部排放时,氢通过排放流路16。排放流路16具备第1排放流路20和第2排放流路22。第2排放流路22与第1排放流路20的一端连接。第1排放流路20的一端等同于高压罐2内的氢在第1排放流路20中流动的方向上的第1排放流路20的下游端。收纳室18与第1排放流路20的下游端连接。

排放机构14具备阀体24、限位部件26、以及多个(在本实施例中为2个)感温工作机构28。阀体24配置于第1排放流路20。阀体24被基座12支承为能够在封闭位置(参照图2)与打开位置(参照图3)之间直线移动。阀体24受到来自高压罐2内的氢的压力而从封闭位置朝向打开位置移动。如图2所示,在阀体24位于封闭位置时,阀体24配置于第1排放流路20与第2排放流路22的连接部位附近,从第1排放流路20侧堵塞第2排放流路22。由此,排放流路16封闭。在该状态下,不将高压罐2内的氢向高压罐2的外部排放。如图3所示,在阀体24位于打开位置时,阀体24跨第1排放流路20与收纳室18这双方来配置,不堵塞第2排放流路22。由此,排放流路16打开。在该状态下,将高压罐2内的氢向高压罐2的外部排放。

限位部件26与阀体24分体。限位部件26配置于收纳室18。限位部件26被基座12支承为能够在第1位置(参照图2和图4)与第2位置(参照图3和图5)之间移动。在本实施例中,限位部件26被基座12支承为能够在第1位置与第2位置之间以转动轴RX为中心进行转动。转动轴RX相对于阀体24的移动方向是平行的。限位部件26具备限位器主体32、第1支承棒34以及第2支承棒36。

如图4和图5所示,限位器主体32具有大致半圆板形状,该大致半圆板形状具有切口部32a。此外,在图4和图5中,为了使限位部件26的形状和位置容易理解,在限位部件26标注有点阴影线。另外,在图4中,用虚线图示了第1排放流路20的下游端。如图4所示,在限位部件26位于第1位置时,限位器主体32从下游端侧堵塞第1排放流路20。此时,如图2所示,限位器主体32将阀体24约束于封闭位置。如图5所示,在限位部件26位于第2位置时,限位器主体32的切口部32a与第1排放流路20的下游端对置。限位器主体32不堵塞第1排放流路20。此时,如图3所示,限位部件26允许阀体24朝向打开位置移动。

第1支承棒34沿着转动轴RX从限位器主体32朝向外侧延伸。虽然图示省略,但是第2支承棒36也沿着转动轴RX从限位器主体32朝向外侧延伸。如图4所示,第1支承棒34配置为相对于第2支承棒36绕着转动轴RX具有120度以上的间隔(在本实施例中为180度的间隔)。

如图1所示,多个感温工作机构28具备第1感温工作机构40和第2感温工作机构42。第1感温工作机构40和第2感温工作机构42配置为在上下方向上具有间隔。第1感温工作机构40和第2感温工作机构42固定于基座12的一端。第1感温工作机构40配置于比限位部件26靠上侧保护件104侧的位置。第2感温工作机构42配置于比限位部件26靠下侧保护件102侧的位置。

如图4和图5所示,第1感温工作机构40具备第1壳体44、第1支承部件46、第1轴部件48、第1熔融部件50以及第1施力部件52。第1壳体44固定于基座12的一端。第1壳体44具有在一端具有底壁44a的大致圆筒形状。在第1壳体44的底壁44a形成有在厚度方向上贯通底壁44a的贯通孔44b。第1支承部件46封闭第1壳体44的另一端的开口。

第1轴部件48具有大致L字形状。第1轴部件48插入于第1壳体44的贯通孔44b。第1轴部件48的一部分配置于第1壳体44的内部。第1轴部件48的一端与第1支承棒34连接。第1轴部件48能够在初始位置(参照图4)与工作位置(参照图5)之间沿着上下方向移动。在第1轴部件48从初始位置朝向工作位置移动时,第1轴部件48朝向上侧(即、朝向上侧保护件104)移动。如图5所示,在第1轴部件48位于工作位置时,第1轴部件48与第1支承部件46抵接。

如图4所示,第1熔融部件50配置于第1壳体44的内部。第1熔融部件50由可熔金属材料、例如、铅、锡构成。第1熔融部件50在基准值以上的温度、例如110度以上的温度下熔融。第1熔融部件50配置于第1支承部件46与第1轴部件48的另一端之间。第1熔融部件50通过与第1轴部件48的另一端抵接来将第1轴部件48保持于初始位置。

第1施力部件52配置于第1壳体44的内部。第1施力部件52的一端与第1壳体44抵接,第1施力部件52的另一端与第1轴部件48连接。在第1施力部件52的内部插入有第1轴部件48。第1施力部件52例如是弹簧部件。第1施力部件52对第1轴部件48朝向工作位置施力。因此,在第1熔融部件50熔融时,第1轴部件48受到第1施力部件52的作用力而朝向工作位置移动。

第2感温工作机构42具备第2壳体56、第2支承部件58、第2轴部件60、第2熔融部件62以及第2施力部件64。第2壳体56、第2支承部件58、第2轴部件60、第2熔融部件62以及第2施力部件64的每一个具有与第1壳体44、第1支承部件46、第1轴部件48、第1熔融部件50以及第1施力部件52的每一个相同的结构。

对第1感温工作机构40与第2感温工作机构42的位置关系进行说明。第1轴部件48的一端与第1支承棒34连接,第2轴部件60的一端与第2支承棒36连接。因此,第1轴部件48与第1支承棒34之间的连接位置配置为相对于第2轴部件60与第2支承棒36之间的连接位置绕着转动轴RX具有120度以上的间隔(在本实施例中为180度的间隔)。即,第1感温工作机构40配置为相对于第2感温工作机构42绕着转动轴RX具有120度以上的间隔(在本实施例中为180度的间隔)。

接下来,对在使高压罐2暴露于高温的情况下将高压罐2内的氢向高压罐2的外部排放的流动进行说明。首先,对在通过上侧保护件104变为高温而使高压罐2暴露于高温的情况下将高压罐2内的氢向高压罐2的外部排放的流动进行说明。在该情况下,至少使第1感温工作机构40暴露于高温。若使第1感温工作机构40暴露于高温,则第1熔融部件50迅速地变为基准值以上的温度并熔融。

如图5所示,若第1熔融部件50熔融,则第1轴部件48受到第1施力部件52的作用力,从初始位置朝向上侧移动至工作位置。伴随着第1轴部件48的移动,限位部件26绕着转动轴RX从第1位置转动至第2位置。此时,通过第1轴部件48的移动而解除第2轴部件60与第2支承棒36的连接。若限位部件26转动至第2位置,则限位器主体32的切口部32a与第1排放流路20的下游端对置。如图3所示,阀体24不再与限位部件26抵接,因此阀体24受到来自高压罐2内的氢的压力,沿着第1排放流路20(沿着转动轴RX)从封闭位置移动至打开位置。由此,第1排放流路20与第2排放流路22连通。高压罐2内的氢通过排放流路16,被向高压罐2的外部排放。

接下来,对在通过下侧保护件102变为高温而使高压罐2暴露于高温的情况下将高压罐2内的氢向高压罐2的外部排放的流动进行说明。在该情况下,至少使图4所示的第2感温工作机构42暴露于高温。若使第2感温工作机构42暴露于高温,则第2熔融部件62迅速地变为基准值以上的温度并熔融。

若第2熔融部件62熔融,则第2轴部件60受到第2施力部件64的作用力,从初始位置朝向下侧移动至工作位置。伴随着第2轴部件60的移动,限位部件26绕着转动轴RX从第1位置转动至第2位置。此时,通过第2轴部件60的移动来解除第1轴部件48与第1支承棒34的连接。此外,使第2感温工作机构42暴露于高温的情况下的限位部件26转动的方向与使第1感温工作机构40暴露于高温的情况下的限位部件26转动的方向相同。如图3所示,若限位部件26转动至第2位置,则阀体24不再与限位部件26抵接,因此阀体24从封闭位置移动至打开位置。高压罐2内的氢通过排放流路16,被向高压罐2的外部排放。

(效果)

在本实施例中,减压阀10用于高压罐2。减压阀10具备:排放流路16,能够将存积于高压罐2的氢(存积物的一个例子)从高压罐2的内部向高压罐2的外部排放;阀体24,配置于排放流路16内,被支承为能够在将排放流路16封闭的封闭位置、与将排放流路16打开的打开位置之间移动;限位部件26,被支承为能够在将阀体24约束于封闭位置的第1位置、与允许阀体24向打开位置的移动的第2位置之间移动;以及多个感温工作机构28,与限位部件26连接。多个感温工作机构28的每一个在感知到基准值以上的温度时使限位部件26从第1位置向第2位置移动。

在上述的结构中,相对于一个限位部件26连接有多个感温工作机构28。因此,在使高压罐2暴露于高温的情况下,多个感温工作机构28的任意一个使限位部件26从第1位置向第2位置移动,由此能够使阀体24从封闭位置向打开位置迅速地移动。由此,即使是从各种方向使高压罐2暴露于高温的情况,也能够通过排放流路16迅速地排放高压罐2内的氢。由于相对于多个感温工作机构28共用一个限位部件26,因此也能够抑制减压阀10的构造变得复杂。

另外,多个感温工作机构28的每一个分别具备在基准值以上的温度下熔融的熔融部件50、62。

在上述的结构中,在多个感温工作机构28分别不具备熔融部件50、62而具备传感器的结构中,在传感器发生了故障的情况下,即使使高压罐2暴露于高温,也不能使限位部件26从第1位置向第2位置移动。根据上述的结构,在使高压罐2暴露于高温的情况下,熔融部件50、62熔融。由此,能够使限位部件26可靠地从第1位置向第2位置移动。

另外,多个感温工作机构28的每一个分别还具备能够在初始位置与工作位置之间移动并被朝向工作位置施力的轴部件48、60。轴部件48、60分别在从初始位置移动至工作位置时使限位部件26从第1位置向第2位置移动。熔融部件50、62的每一个分别将轴部件48、60保持于初始位置。

在上述的结构中,熔融部件50、62在不足基准值的温度时不熔融,因此在熔融部件50、62未熔融时,将轴部件48、60可靠地保持于初始位置。因此,在温度是不足基准值的温度时,轴部件48、60不向工作位置移动。能够抑制限位部件26从第1位置向第2位置移动。

另外,多个感温工作机构28的每一个分别还具备对轴部件48、60朝向工作位置施力的施力部件52、64。

在上述的结构中,通过简单的结构,在熔融部件50、62熔融时,能够使轴部件48、60向工作位置迅速地移动。

另外,限位部件26和阀体24由相互独立的部件构成。

在限位部件26和阀体24是一体部件的情况下,一体部件需要具备用于封闭排放流路16的结构、和用于从封闭排放流路16的状态向打开排放流路16的状态切换的结构这双方。由此,一体部件的结构变得复杂。在上述的结构中,能够抑制限位部件26和阀体24的结构变得复杂。

另外,限位部件26在第1位置与第2位置之间移动的方向与阀体24在封闭位置与打开位置之间移动的方向不同。

在上述的结构中,能够抑制减压阀10在阀体24在封闭位置与打开位置之间移动的方向上大型化。

另外,限位部件26被支承为能够在第1位置与第2位置之间以转动轴RX为中心进行转动。

在上述的结构中,通过简单的结构,能够使限位部件26从第1位置向第2位置移动。

另外,多个感温工作机构28具备第1感温工作机构40和第2感温工作机构42。第1感温工作机构40与限位部件26之间的连接位置配置为相对于第2感温工作机构42与限位部件26之间的连接位置绕着转动轴RX具有120度以上的间隔(在本实施例中为180度的间隔)。

在第1感温工作机构40与限位部件26之间的连接位置配置成相对于第2感温工作机构42与限位部件26之间的连接位置绕着转动轴RX具有不足120度的间隔的结构中,例如,在相对于限位部件26在与第1感温工作机构40相反的一侧变为了高温的情况下,存在使第1感温工作机构40与第2感温工作机构42这双方工作花费时间的情况。在上述的结构中,即使是从各种方向使高压罐2暴露于高温的情况,也能够使第1感温工作机构40与第2感温工作机构42的至少一方迅速地工作。

另外,高压罐2搭载于车辆100,配置于相对于高压罐2位于下侧的车辆100的下侧保护件102、与相对于高压罐2位于上侧的车辆100的上侧保护件104之间。第1感温工作机构40配置于比限位器26部件靠上侧保护件104侧的位置。第2感温工作机构42配置于比限位部件26靠下侧保护件102侧的位置。

在上述的结构中,在相对于高压罐2在上侧保护件104侧变为了高温的情况、和相对于高压罐2在下侧保护件102侧变为了高温的情况这双方的状况下,都能够使感温工作机构28迅速地工作。

另外,氢存积于高压罐2。

在高温环境下配置在高压罐2中储藏的氢是很危险的。因此,在使高压罐2暴露于高温的情况下,需要从高压罐2中可靠地排放氢。在上述的结构中,即使是使用存积氢的高压罐2的情况,也能够抑制减压阀10的构造变得复杂,并且即使是从各种方向使高压罐2暴露于高温的情况,也能够通过排放流路16可靠地排放高压罐2内的氢。

以上,对本发明的具体例详细地进行了说明,但这些只不过是例示,并不限定权利要求书。权利要求书所记载的技术包括对以上例示的具体例进行了各种变形、变更后的技术。

在变形例中,第1感温工作机构40也可以代替第1熔融部件50而具备第1温度传感器,第2感温工作机构42也可以代替第2熔融部件62而具备第2温度传感器。若第1温度传感器感知到基准值以上的温度,则第1轴部件48也可以从初始位置朝向工作位置移动,若第2温度传感器感知到基准值以上的温度,则第2轴部件60也可以从初始位置朝向工作位置移动。

在变形例中,限位部件26也可以被支承为能够在第1位置与第2位置之间直线移动。

在变形例中,使第2感温工作机构42暴露于高温的情况下的限位部件26转动的方向也可以与使第1感温工作机构40暴露于高温的情况下的限位部件26转动的方向相反。

在变形例中,多个感温工作机构28具备的感温工作机构的个数并不局限于2个,也可以是三个以上。在多个感温工作机构28具备的感温工作机构的个数是三个的情况下,多个感温工作机构28也可以还具备第3感温工作机构。在该情况下,第1感温工作机构40、第2感温工作机构42以及第3感温工作机构也可以配置为绕着转动轴RX具有相等的间隔、即、120度的间隔。

在变形例中,高压罐2也可以存积氢以外的存积物,例如存积氧。

在本说明书或者附图中说明的技术要素单独地或者通过各种组合来发挥技术有用性,并不限定于申请时权利要求记载的组合。另外,在本说明书或者附图中例示的技术能够同时实现多个目的,实现其中一个目的本身具有技术有用性。