一种氦气零泄漏充装装置及方法

文献发布时间:2024-01-17 01:13:28

技术领域

本发明涉及氦气充装的技术领域,更具体地,涉及一种氦气零泄漏充装装置及方法。

背景技术

工业气体以其固有的物理和化学特性,在国民经济中占有举足轻重的地位,推广应用速度非常快,几乎渗透到各行各业。在工业气体中,氦气是一种昂贵的稀有气体,可以用于核反应堆的冷却、冶炼及焊接时的保护气体等,一般氦气存储在钢瓶中,需要通过高纯氦存储罐向超纯气瓶充柜充装完成。

目前,氦气充装往往采用与其它工业液化气充装类似的方式,即以称重方式进行充装控制,在线称重的工业液化气充装系统主要包括:在线称重台、DCS控制器、充装管道及装有工业液化气的平底罐,其中,在线称重台用于监测槽车的重量,DCS控制器根据在线称重台所监测到的重量数据信息,判断槽车是否充定,若未充定,则控制充装管道导通以充装工业液化气;若充定,则控制工业液化气加压泵关闭以停止充装。整个充装全过程由DCS控制器智能控制,且充装重量精准;通过加压泵将平底罐内工业液化气加压到一定压力后充入槽车,由于加压后的工业液化气的压力已高于槽车压力,充入槽车的速度快,节约充装时间;此外,槽车不必边充边排放气体,减少了工业液化气的损耗。

但这种称重的方式无法排除由于生锈、污染物粘黏以及其它参与等对充气量精度的影响,也无法对钢瓶或者槽车的残余气体进行清洁回收,而保证纯洁度,更无法对充装过程中的泄露气体进行回收,而这对于超纯昂贵工业气体而言,是一种严重浪费。

发明内容

为解决当前以称重方式进行氦气充装时,充装精度低,且无法对充装过程中的泄漏气体进行回收的问题,本发明提出一种氦气零泄漏充装装置及方法,提高氦气充装精度的同时,对泄漏的充装氦气进行回收,避免氦气浪费的现象发生。

为了达到上述技术效果,本发明的技术方案如下:

一种氦气零泄漏充装装置,包括:抽真空管道单元、充装管道单元、待充氦气储存单元,所述抽真空管道单元的一端及充装管道单元的一端均与待充氦气储存单元连接,抽真空管道单元的另一端连接真空泵,充装管道单元的另一端连接高纯氦存储罐;

所述抽真空管道单元包括抽真空管道及设置在抽真空管道上的若干个抽真空截止阀,待充氦气储存单元释放残余氦气,抽真空操作开始时,所述抽真空截止阀打开,真空泵启动,将待充氦气储存设备抽真空并回收充柜内的残余氦气;所述充装管道单元包括充装管道及设置在充装管道上的若干个充装截止阀,在抽真空管道内的压强达到真空过压保护阈值时,真空泵关闭,充装截止阀打开,高纯氦存储罐通过充装管道对对待充氦气储存设备单元进行充装。

通过上述技术手段,在保证进行氦气基本充装的同时,将待充氦气储存设备抽真空并回收充柜内的残余氦气,保证充装质量和充装安全,实现氦气的零泄漏充装。

优选地,待充氦气储存单元包括待充氦气储存设备和用于容纳所述待充氦气储存设备的充柜,所述充柜为密封状态。

优选地,所述氦气零泄漏充装装置还包括抽填空回收模块,抽填空回收模块包括抽填空回收管道、设置于抽填空回收管道上的第一电磁阀、第二电磁阀、第三电磁阀、真空表过压保护器、第一安全阀、第一数显式负压压力表、截止阀及回收气囊,所述第一电磁阀的一端连接真空泵,第二电磁阀的一端连接待充氦气储存设备所在的充柜,第一电磁阀的另一端及第二电磁阀的另一端均连接真空表过压保护器的一端,真空表过压保护器的另一端连接第一安全阀的一端,第一安全阀的另一端连接第一数显式负压压力表位于抽填空回收管道上的一端,第一数显式负压压力表位于抽填空回收管道上的另一端连接截止阀位于抽填空回收管道上的一端,截止阀位于抽填空回收管道上的另一端连接第三电磁阀的一端,第三电磁阀的另一端连接真空泵,第一数显式负压压力表非位于抽填空回收管道上的一端与截止阀非位于抽填空回收管道上的一端连接后,再与真空泵相连,真空泵分别连接抽真空管道及回收气囊,抽真空管道与抽填空回收管道连通,第一安全阀监测抽真空管道上承受的压强是否超过第一阈值,真空表过压保护器用于监测抽真空管道中的压强是否达到真空过压保护阈值。

通过上述技术手段,基于抽真空管道与抽填空回收管道的连通,对待充装涉笔和充装环境中泄漏的氦气进行回收,达到氦气零泄漏充装的目的。

优选地,所述氦气零泄漏充装装置还包括回收管道单元,所述回收管道单元包括回收管路段、抽真空管道和充装管道之间的共用管路段、与共用管路段连通的第二数显压力表、与共用管路段连通的第二安全阀部分、与共用管路段连通的第三安全阀部分,所述回收管路段上设有回收管路截止阀,第二安全阀部分包括一端与共用管路段连通的第二截止阀、与第二截止阀连通的第二安全阀,第三安全阀部分包括一端与共用管路段连通的第三截止阀、与第三截止阀连通的第三安全阀,第二数显压力表用于监测共用管路段中的氦气压力。

优选地,当第二安全阀和第三安全阀所承受的气压均达到气压承受阈值时,泄压启动,并通过回收管路段回收过压氦气。

优选地,所述氦气零泄漏充装装置还包括温度监测单元,所述温度监测单元用于监测环境温度和充柜内的温度。

一种氦气零泄漏充装方法,所述方法包括:

S1.将抽真空管道和充装管道均与待充氦气储存设备对接,打开抽真空管道上的自动截止阀;

S2.判断抽真空管道上承受的压强是否超过第一阈值,若是,待充氦气储存设备释放残余氦气至待充氦气储存设备所在的充柜内;否则,执行步骤S3;

S3.启动真空泵,通过抽真空管道将待充氦气储存设备抽真空并回收充柜内的残余氦气,直至抽真空管道内的压强达到真空过压保护阈值,真空泵关闭,执行步骤S4;

S4.开启充装管道上的阀门,选择不同压强配方的液氦,通过充装管道对待充氦气储存设备进行充装;

S5.在待充氦气储存设备内的压强达到设定压强值,停止充装,返回步骤S2。

优选地,不同压强配方的液氦包括150bar配方、200bar配方和300bar配方的液氦,不同压强配方的液氦在充装管道上对应的阀门开启情况不同。

优选地,在步骤S5中,还包括:获取环境温度和充柜内的温度,根据环境温度和充柜内的温度进行压力补偿,不同压强配方的液氦充装时,在不同的环境温度和充柜内的温度下,存在不同的压力补偿。

通过以上技术手段,保证每个待充装存储设备的充装压力均充足且受控,同时降低压力过充造成的安全风险。

优选地,所述方法还包括通过回收管道回收过压氦气的操作,该操作为:在抽真空管道和充装管道之间的共用管路上设置安全阀,当安全阀所承受的气压达到气压承受阈值时,泄压启动,并通过回收管道回收过压氦气。

与现有技术相比,本发明技术方案的有益效果是:

本发明提出一种氦气零泄漏充装装置及方法,包括抽真空管道单元、充装管道单元、待充氦气储存单元,抽真空管道单元的一端及充装管道单元的一端均与待充氦气储存单元连接,抽真空管道单元的另一端连接真空泵,充装管道单元的另一端连接高纯氦存储罐;抽真空管道上承受的压强超过第一阈值时,待充氦气储存单元释放残余氦气,抽真空操作开始,抽真空截止阀打开,真空泵启动,将待充氦气储存设备抽真空并回收充柜内的残余氦气,在抽真空管道内的压强达到真空过压保护阈值时,关闭真空泵,高纯氦存储罐通过充装管道对对待充氦气储存设备单元进行充装。本发明在保证进行氦气基本充装的同时,将待充氦气储存设备抽真空并回收充柜内的残余氦气,保证充装质量和充装安全,实现氦气的零泄漏充装。

附图说明

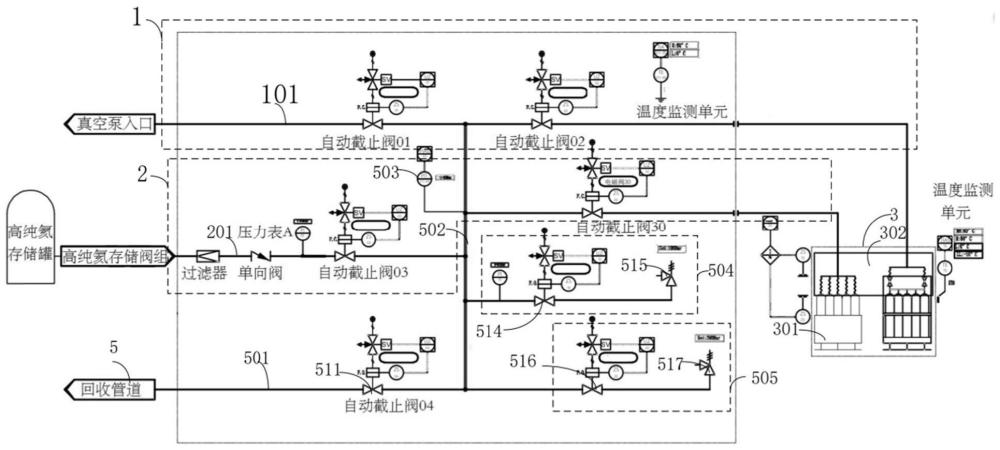

图1表示本发明实施例1中提出的氦气零泄漏充装装置的组成示意图;

图2表示本发明实施例1中提出氦气零泄漏充装装置的抽填空回收模块的组成示意图;

图3表示本发明实施例3中提出的氦气零泄漏充装方法的流程示意图;

图4表示本发明实施例3中提出的温度-压力补偿曲线的示意图。

具体实施方式

附图仅用于示例性说明,不能理解为对本专利的限制;

为了更好地说明本实施例,附图某些部位会有省略、放大或缩小,并不代表实际尺寸;

对于本领域技术人员来说,附图中某些公知内容说明可能省略是可以理解的。

下面结合附图和实施例对本发明的技术方案做进一步的说明。

附图中描述位置关系的仅用于示例性说明,不能理解为对本专利的限制;

实施例1

本实施例提出了一种氦气零泄漏充装装置,装置的组成示意图参见图1,包括:抽真空管道单元1、充装管道单元2、待充氦气储存单元3,抽真空管道单元1的一端及充装管道单元2的一端均与待充氦气储存单元3连接,抽真空管道单元1的另一端连接真空泵,充装管道单元2的另一端连接高纯氦存储罐;

在本实施例中,如图1所示,抽真空管道单元1包括抽真空管道101及设置在抽真空管道101上的若干个抽真空截止阀,参见图1,抽真空截止阀有两个,为自动截止阀01和自动截止阀02,抽真空管道101采用不锈钢管,抽真空管道101的另一端连通真空泵入口,抽真空管道101的另一端连通待充氦气储存单元3,待充氦气储存单元3包括待充氦气储存设备301和用于容纳所述待充氦气储存设备301的充柜302,充柜302为密封状态,通常情况下,待充氦气储存设备301为待充氦气钢瓶、杜瓦,与待充氦气储存单元3连通的抽真空管道101和充装管道201通过固定导轨实现工位切换。

待充氦气储存单元3释放残余氦气(抽真空管道上承受的压强超过第一阈值,一般认为待充氦气钢瓶内残余压力过大,需要释放残余氦气至充柜302内,传统是对这些不进行回收的),抽真空操作开始时,抽真空截止阀(自动截止阀01、自动截止阀02)打开,真空泵启动(由MMC控制系统控制启动),将待充氦气储存设备301抽真空并回收充柜302内的残余氦气。

充装管道单元2包括充装管道201及设置在充装管道201上的若干个充装截止阀,除此之外,参见图1,充装管道201上还设有过滤器、单向阀、压力表A等,在抽真空管道内的压强达到真空过压保护阈值时(此时即抽真空操作完成),真空泵关闭,充装截止阀打开,高纯氦存储罐通过充装管道201对对待充氦气储存设备单元3进行充装。

以上过程在保证进行氦气基本充装的同时,将待充氦气储存设备抽真空并回收充柜内的残余氦气,保证充装质量和充装安全,实现氦气的零泄漏充装。

在本实施例中,如图2所示,氦气零泄漏充装装置还包括抽填空回收模块4,抽填空回收模块包括抽填空回收管道401、设置于抽填空回收管道401上的第一电磁阀402、第二电磁阀403、第三电磁阀404、真空表过压保护器405、第一安全阀406、第一数显式负压压力表407、截止阀408及回收气囊409,第一电磁阀402(第一电磁阀402属于自动截止阀01、自动截止阀02的总控阀)的一端连接真空泵,第二电磁阀402(第二电磁阀403属于若干个充装截止阀202的总控阀)的一端连接待充氦气储存设备301所在的充柜302,第一电磁阀402的另一端及第二电磁阀402的另一端均连接真空表过压保护器405的一端,真空表过压保护器405的另一端连接第一安全阀406的一端,第一安全阀406的另一端连接第一数显式负压压力表407位于抽填空回收管道401上的一端,第一数显式负压压力表407位于抽填空回收管道401上的另一端连接截止阀408位于抽填空回收管道401上的一端,截止阀408位于抽填空回收管道401上的另一端连接第三电磁阀404的一端,第三电磁阀404的另一端连接真空泵,第一数显式负压压力表407非位于抽填空回收管道401上的一端与截止阀408非位于抽填空回收管道401上的一端连接后,再与真空泵相连,真空泵分别连接抽真空管道401及回收气囊409,抽真空管道101与抽填空回收管道401连通,第一安全阀406监测抽真空管道401上承受的压强是否超过第一阈值,真空表过压保护器405用于监测抽真空管道101中的压强是否达到真空过压保护阈值。基于抽真空管道与抽填空回收管道的连通,对待充装涉笔和充装环境中泄漏的氦气进行回收,达到氦气零泄漏充装的目的。

在本实施例中,参见图1氦气零泄漏充装装置还包括回收管道单元5,回收管道单元5包括回收管路段501、抽真空管道101和充装管道201之间的共用管路段502、与共用管路段502连通的第二数显压力表503、与共用管路段连通的第二安全阀部分504、与共用管路段连通的第三安全阀部分505,回收管路段501上设有回收管路截止阀511,第二安全阀部分504包括一端与共用管路段连通的第二截止阀514、与第二截止阀514连通的第二安全阀515,第三安全阀部分505包括一端与共用管路段连通的第三截止阀516、与第三截止阀516连通的第三安全阀517,第二数显压力表503用于监测共用管路段中的氦气压力,工作压力值范围为-1bar至499bar。

在本实施例中,第二安全阀515承受的最大压力为185bar,第三安全阀517承受的最大压力为260bar。当第二安全阀515和第三安全阀517所承受的气压均达到气压承受阈值时,泄压启动,并通过回收管路段501回收过压氦气。

实施例2

参见图1,氦气零泄漏充装装置还包括温度监测单元,所述温度监测单元用于监测环境温度和充柜内的温度。其中,环境温度包括管道管径的温度,温度监测单元可以采用温度传感器,在本实施例中,管道环境的温度传感器最低温度值为0摄氏度,最高温度为50摄氏度,超纯气瓶充柜的温度传感器最低温度为-10摄氏度,最高温度为60摄氏度。

实施例3

如图3所示,本实施例提出了一种氦气零泄漏充装方法,该方法基于实施例1和实施例2中提出的氦气零泄漏充装装置实现,参见图3,该方法包括以下步骤:

S1.将抽真空管道和充装管道均与待充氦气储存设备对接,打开抽真空管道上的自动截止阀;

S2.判断抽真空管道上承受的压强是否超过第一阈值,若是,待充氦气储存设备释放残余氦气至待充氦气储存设备所在的充柜内;否则,执行步骤S3;

S3.启动真空泵,通过抽真空管道将待充氦气储存设备抽真空并回收充柜内的残余氦气,直至抽真空管道内的压强达到真空过压保护阈值,真空泵关闭,执行步骤S4;

S4.开启充装管道上的阀门,选择不同压强配方的液氦,通过充装管道对待充氦气储存设备进行充装;

S5.在待充氦气储存设备内的压强达到设定压强值,停止充装,返回步骤S2。

不同压强配方的液氦包括150bar配方、200bar配方和300bar配方的液氦,不同压强配方的液氦在充装管道上对应的阀门开启情况不同。

在具体实施时,参见图1,充装管道201上充装截止阀包括自动截止阀03以及自动截止阀30,充装管道上有一段是共用管道,共用管道连接不同的安全阀部分,针对不同的压强配方,充装管道201上的自动截止阀03和安全阀部分中的不同截止阀(第二截止阀514和第三截止阀515)配合,实现不同压强配方的氦气充装,具体的:将待充钢瓶、杜瓦放入超纯气瓶充柜内,并关闭超纯气瓶充柜门,然后抽真空管道自动对接待充钢瓶、杜瓦的阀门,打开钢瓶、杜瓦的阀门,自动截止阀01、自动截止阀02开启,抽真空管道上承受的压强超过第一阈值2.0bar时,待充钢瓶、杜瓦自动释放残余氦气至超纯气瓶的充柜内,真空泵启动,实现对所述充柜内的气瓶、杜瓦抽真空并回收残余氦气。当真空管道内的压强达到真空过压保护阈值达到-4bar时,完成气瓶、杜瓦的抽真空,使充气管道自动对接待充钢瓶、杜瓦的阀门,根据需求选择150bar配方、200bar配方和300bar配方的液氦充装:

当选择300bar配方的液氦充装时,自动截止阀03和自动截止阀30开启时,读取环境温度和纯气瓶充柜内的温度,并根据环境温度和纯气瓶充柜内的温度值实现压力补偿,补偿曲线可参见图4,直至达到所需的压力时,关闭自动截止阀03和自动截止阀30;

当选择150bar配方的液氦充装时,自动截止阀03和自动截止阀10开启时,读取环境温度和纯气瓶充柜内的温度,根据环境温度和纯气瓶充柜内的温度值实现压力补偿,补偿曲线可参见图4,直至达到所需的压力时关闭自动截止阀03和自动截止阀10;

当选择200bar配方的液氦充装时,自动截止阀03和自动截止阀20开启时,读取环境温度和纯气瓶充柜内的温度,根据环境温度和纯气瓶充柜内的温度值实现压力补偿,补偿曲线可参见图4,直至达到所需的压力时关闭自动截止阀03和自动截止阀20;

最后完成充装,关闭钢瓶、杜瓦阀门,断开充气管路。

在此过程中,获取环境温度和充柜内的温度,根据环境温度和充柜内的温度进行压力补偿,补偿曲线如图4所示,不同压强配方的液氦充装时,在本实施例中,对于150bar压强配方的氦气,图4所示的曲线满足y1=0.98(t1-20)+150,其中,y1表示150bar压强配方下的压力补偿,t1表示150bar的氦气的温度,系数可以不仅限于0.98,可以取0.88~1.05区间范围内的数;对于200bar压强配方的氦气,图4所示的曲线满足y2=2.2(t2-20)+200,其中,y2表示200bar压强配方下的压力补偿,t2表示200bar的氦气的温度,系数可以不仅限于2.2,可以取1.9~2.5区间范围内的数;对于300bar压强配方的氦气,图4所示的曲线满足y3=2.8(t3-20)+300,其中,y3表示300bar压强配方下的压力补偿,t3表示300bar的氦气的温度,系数可以不仅限于2.8,可以取2.6~3区间范围内的数;在不同的环境温度和充柜内的温度下,存在不同的压力补偿。保证每个待充装存储设备的充装压力均充足且受控,同时降低压力过充造成的安全风险。

此外,本方法方法还包括通过回收管道回收过压氦气的操作,该操作为:在抽真空管道和充装管道之间的共用管路上设置安全阀,当安全阀所承受的气压达到气压承受阈值时,泄压启动,并通过回收管道回收过压氦气。

显然,本发明的上述实施例仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。