一种储气罐自动排污系统和排污方法

文献发布时间:2024-01-17 01:15:20

技术领域

本发明涉及储气罐排污技术领域,尤其涉及一种储气罐自动排污系统和排污方法。

背景技术

水电厂的气系统包括高压气系统、低压气系统,其中高压气体、低压气体分别存储在对应的储气罐内;

水电厂正常运行时,储气罐中存储有不低于设定压力值下限,且不高于设定压力值上限的气体;当储气罐中的气体压力值低于设定压力值时,需要启动空气压缩机对储气罐进行补气,补气过程中空气中的杂质和水通过压缩机进入储气罐中。水和杂质累积在储气罐的底部,当水和杂质累积到一定程度后,则需要进行清理。

目前的清理方式包括:方式一,通过人工定期排污,手动操作排污阀并控制排污时间,这种方式效率低且危险;方式二,设置电动排污阀,通过程序控制开度、排污时间以及排污周期。

但是实际运行过程中,储气罐中杂质和水的累积速度受多种因素影响,多种因素包括空气湿度和用气量;多种因素导致杂质和水的累积速度不固定,从而使得不能及时对储气罐进行排污,同时由于每次排污时杂质和水的累积量不同导致排污时间无法确定。

发明内容

针对现有技术中所存在的不足,本发明提供了一种储气罐自动排污系统和排污方法,其解决了现有技术中存在的储气罐水和杂质的累积速度不固定导致储气罐排污不方便的技术问题。

根据本发明的第一方面,一种储气罐自动排污方法,所述方法包括:

获取空压机每次工作事件过程中,进入储气罐的杂质量和水重量;

在每次工作事件结束时,获取在上一次排污事件至当前工作事件结束时,多个工作事件中进入储气罐中的杂质累积量和水累积量;

当杂质累积量与水累积量符合设定条件时,基于储气罐内杂质累积量、水累积量以及储气罐压力数据确认排污策略;

根据所述排污策略调整位于储气罐底部的排污阀进行排污。

进一步地,获取空压机每次工作事件过程中,进入储气罐的水体积量,包括:

响应于空压机开机,获取第一采集频率,并按照所述第一采集频率采集环境湿度数据直至空压机停机;

基于环境湿度数据确认多个湿度区段以及每个湿度区段的特征湿度;

获取每个湿度区段内空压机的压缩进气量;

基于每个湿度区段的压缩进气量和特征湿度,确认每个湿度区段内进入储气罐的水重量;

基于每个湿度区段进入储气罐的水重量和工作事件结束时储气罐内的温度、压强,确认工作事件中进入储气罐的水体积量。

进一步地,获取空压机每次工作事件过程中进入储气罐的杂质量,包括:

响应于空压机开机,获取第二采集频率,并按照所述第二采集频率采集环境杂质浓度数据直至空压机停机;

基于环境杂质浓度数据确认多个杂质浓度区段以及每个杂质浓度区段的特征杂质浓度;

获取每个杂质浓度区段内空压机的压缩进气量;

基于每个杂质浓度区段的压缩进气量和对应的特征杂质浓度,确认每个杂质浓度区段内进入储气罐的杂质量;

基于每个杂质浓度区段进入储气罐的杂质量,确认工作事件中进入储气罐的杂质量。

进一步地,所述设定条件包括:

储气罐内杂质累积量和水累积量的杂质比大于设定杂质比,或水累积量大于设定水累积量。

进一步地,基于储气罐内杂质累积量、水累积量以及储气罐压力数据确认排污策略,包括:

获取杂质累积量和水累积量的比值作为杂质比;

基于所述杂质累积量、杂质比以及第一阶段开始时的储气罐压力确认第一阶段排污阀的开度和时长;

基于第一阶段排污阀的开度和时长,确认第一阶段排水量;

基于水累积量和第一阶段排水量确认水剩余量;

基于水剩余量和第一阶段结束时储气罐压力确认第二阶段排污阀的开度和时长。

进一步地,基于所述杂质累积量、杂质比以及储气罐压力确认第一阶段排污阀的开度和时长,包括:

基于储气罐压力确认第一阶段排污阀最大安全开度;

基于第一阶段排污阀最大安全开度和杂质比确认第一阶段排污阀的开度;

基于杂质累积量和第一阶段排污阀的开度确认第一阶段的时长。

进一步地,基于第一阶段排污阀最大安全开度和杂质比确认第一阶段排污阀的开度,包括:

获取最大安全开度对应的标准杂质比;

判断杂质比是否大于标准杂质比;

若是,将最大安全开度作为第一阶段排污阀的开度;

若否,基于标准杂质比与杂质比的比值和最大安全开度,确认第一阶段排污阀的开度。

进一步地,基于水剩余量和第一阶段结束时储气罐压力确认第二阶段排污阀的开度和时长,包括:

基于第一阶段结束时储气罐压力确认第二阶段排污阀的最大安全开度;

基于水累积量和第二阶段排污阀的最大安全开度确认第二阶段的时长。

进一步地,获取每一杂质浓度区段内,或每一湿度区段内空压机的压缩进气量,包括;

基于每一杂质浓度区段内空压机的功率和工作时长,确认每一杂质浓度区段内空压机的压缩空气量;

基于每一湿度区段内空压机的功率和工作时长,确认每一湿度区段内空压机的压缩空气量。

另一方面,还提供一种储气罐自动排污系统,所述系统执行所述一种储气罐自动排污方法,所述系统包括:

罐外环境模块、罐内环境模块、处理器以及排污阀;

罐内环境模块,所述罐内环境模块用于采集储气罐内的压强与温度;

罐外环境模块,所述罐外环境模块用于采集环境湿度数据和环境杂质浓度数据,罐外环境模块将环境湿度数据和环境杂质浓度数据发送至处理器;

处理器,所述处理器用于获取空压机的开机信号和关机信号;处理器在接收到空压机开机信号后,控制罐外环境模块按照第一采集频率采集环境湿度数据,以及按照第二采集频率采集环境杂质浓度数据;

处理器在接收到空压机关机信号后,处理器获取本次工作事件进入储气罐的杂质量和水重量;并获取在上一次排污事件至当前工作事件结束时,多个工作事件中进入储气罐中的杂质累积量和水累积量;

处理器还判断杂质累积量与水累积量是否符合设定条件,若是,基于储气罐内杂质累积量、水累积量以及储气罐压力确认基于储气罐内杂质累积量、水累积量以及储气罐压力数据确认排污策略,根据所述排污策略生成排污信号发送至排污阀;

排污阀,执行排污信号。

相比于现有技术,本发明具有如下有益效果:

本发明中,通过获取每个工作事件过程中进入储气罐的水重量和杂质量,方便在每次工作结束时获取从上一次排污事件至今储气罐中杂质累积量和水累积量,以便及时发现杂质累积量与水累积量是否符合设定条件;当杂质累积量与水累积量符合设定条件时,基于储气罐内杂质累积量、水累积量以及储气罐压力数据确认排污策略,以便及时进行排污。解决了现有技术中存在的储气罐水和杂质的累积速度不固定导致储气罐排污不方便的技术问题。

附图说明

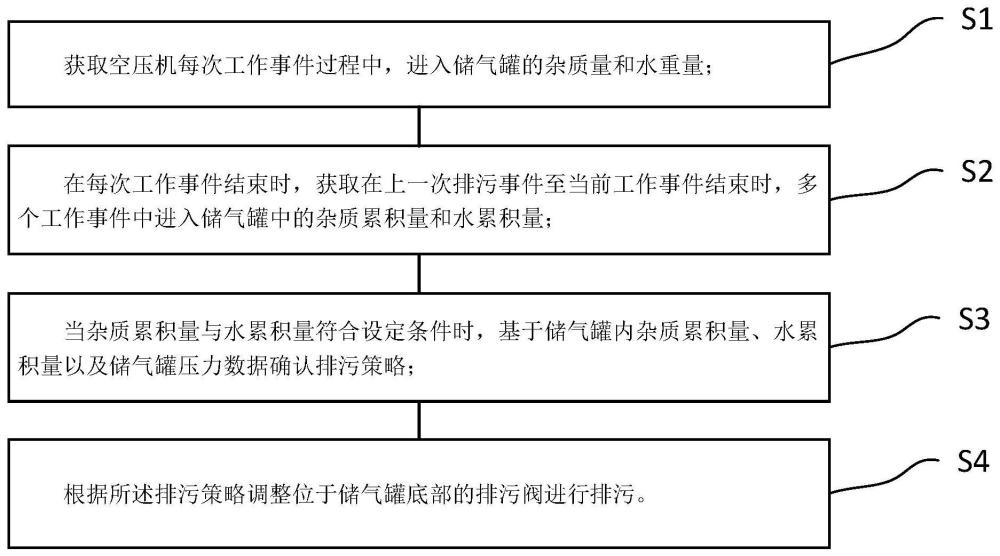

图1为本发明实施例的方法步骤图。

图2为本发明另一实施例的原理图。

具体实施方式

下面结合附图及实施例对本发明中的技术方案进一步说明。

如图1所示,一种储气罐自动排污方法,所述方法包括:

获取空压机每次工作事件过程中,进入储气罐的杂质量和水重量;

在每次工作事件结束时,获取在上一次排污事件至当前工作事件结束时,多个工作事件中进入储气罐中的杂质累积量和水累积量;

当杂质累积量与水累积量符合设定条件时,基于储气罐内杂质累积量、水累积量以及储气罐压力数据确认排污策略;其中设定条件包括:储气罐内杂质累积量和水累积量的杂质比大于设定杂质比,或水累积量大于设定水累积量;只要满足储气罐内杂质累积量和水累积量的杂质比大于设定杂质比,或水累积量大于设定水累积量中的一项即认为符合设定条件;在一些实施例中,杂质累积量和水累积量的杂质比大于设定杂质比,且水累积量大于设定水累积量;此时同样认为符合设定条件。

根据所述排污策略调整位于储气罐底部的排污阀进行排污。

本实施例的具体实施过程包括:

本实施例中,获取空压机每次工作事件过程中,进入储气罐的水体积量,包括:

响应于空压机开机,获取第一采集频率,并按照所述第一采集频率采集环境湿度数据直至空压机停机;获取第一采集频率包括:基于储气罐当前压力值、储气罐额定压力值以及储气罐体积确定本次制气量,基于制气量和空压机功率确定空压机制气时间,根据制气时间确定第一采集频率;制气时间越长第一采集频率越低,制气时间越短,第一采集频率越高,目的在于当制气时间短时,能够采集到足够多的数据以便进行分析。

基于环境湿度数据确认多个湿度区段以及每个湿度区段的特征湿度,包括:

步骤一:选取第一环境湿度值和第二环境湿度值的平均值作为湿度区段的基准湿度值;所述第一环境湿度值包括每一湿度区段的第一个环境湿度值;所述第二环境湿度值包括每一湿度区段的第二个环境湿度值;根据第一环境湿度值对应的采集时间确认对应湿度区段的开始点;

步骤二:依次获取第二环境湿度值之后的每一环境湿度值与基准湿度值的基准差,并判断基准差是否大于设定湿度误差;若否,继续获取下一环境湿度值对应的基准差;

步骤三:若是,将该基准差对应环境湿度值的采集时间作为当前湿度区段的结束点;

步骤四:将步骤三中的结束点作为下一湿度作为下一湿度区段的开始点,返回步骤一;

步骤五:重复步骤一到步骤四直至结束。

本实施例中所述设定湿度误差包括±3%RH;在其他的实施例中可以是±1%RH、±2%RH;

每个湿度区段对应的特征湿度包括:

获取每个湿度区段中所有环境湿度值的平均值作为湿度区段的特征湿度。

获取每个湿度区段内空压机的压缩进气量,包括:

基于每一湿度区段内空压机的功率和工作时长,确认每一湿度区段内空压机的压缩空气量。

基于每个湿度区段的压缩进气量和特征湿度,确认每个湿度区段内进入储气罐的水重量;

基于每个湿度区段进入储气罐的水重量和工作事件结束时储气罐内的温度、压强,确认工作事件中进入储气罐的水体积量。

其中,获取空压机每次工作事件过程中进入储气罐的杂质量,包括:

响应于空压机开机,获取第二采集频率,并按照所述第二采集频率采集环境杂质浓度数据直至空压机停机;获取第二采集频率包括:基于储气罐当前压力值、储气罐额定压力值以及储气罐体积确定本次制气量,基于制气量和空压机功率确定空压机制气时间,根据制气时间确定第二采集频率;制气时间越长第二采集频率越低,制气时间越短,第二采集频率越高,目的在于当制气时间短时,能够采集到足够多的数据以便进行分析。

需要说明的是本实施例中第二采集频率与第一采集频率无直接联系;根据过往现场空气湿度和杂质浓度的在空压机运行过程中的变化率相关。

基于环境杂质浓度数据确认多个杂质浓度区段以及每个杂质浓度区段的特征杂质浓度;

获取每个杂质浓度区段内空压机的压缩进气量,包括:

基于每一杂质浓度区段内空压机的功率和工作时长,确认每一杂质浓度区段内空压机的压缩空气量;

基于每个杂质浓度区段的压缩进气量和对应的特征杂质浓度,确认每个杂质浓度区段内进入储气罐的杂质量;

基于每个杂质浓度区段进入储气罐的杂质量,确认工作事件中进入储气罐的杂质量。

获取杂质浓度区段的方式与上述获取湿度区段的步骤相同,不再赘述。

本实施例中,通过获取每个工作事件过程中进入储气罐的水重量和杂质量,方便在每次工作结束时获取从上一次排污事件至今储气罐中杂质累积量和水累积量,以便及时发现杂质累积量与水累积量是否符合设定条件;当杂质累积量与水累积量符合设定条件时,基于储气罐内杂质累积量、水累积量以及储气罐压力数据确认排污策略,以便及时进行排污。解决了现有技术中存在的储气罐水和杂质的累积速度不固定导致储气罐排污不方便的技术问题。

本发明的另一实施例,基于储气罐内杂质累积量、水累积量以及储气罐压力数据确认排污策略,包括:

获取杂质累积量和水累积量的比值作为杂质比;

基于所述杂质累积量、杂质比以及第一阶段开始时的储气罐压力确认第一阶段排污阀的开度和时长;

基于第一阶段排污阀的开度和时长,确认第一阶段排水量;

基于水累积量和第一阶段排水量确认水剩余量;

基于水剩余量和第一阶段结束时储气罐压力确认第二阶段排污阀的开度和时长。

本实施例的具体实施过程包括:

其中,基于所述杂质累积量、杂质比以及储气罐压力确认第一阶段排污阀的开度和时长,包括:

基于储气罐压力确认第一阶段排污阀最大安全开度;当储气罐中压力越大时,其排污阀的最大安全开度越小;储气罐中压力越小时排污阀的最大安全开度越大;

基于第一阶段排污阀最大安全开度和杂质比确认第一阶段排污阀的开度,包括:

获取最大安全开度对应的标准杂质比;

判断杂质比是否大于标准杂质比;

若是,将最大安全开度作为第一阶段排污阀的开度;其杂质累积量对于排污阀的开度影响小,可以将排污阀的最大安全开度作为第一阶段排污阀的开度;

若否,基于标准杂质比与杂质比的比值和最大安全开度,确认第一阶段排污阀的开度。则说明其杂质累积量对于排污阀的开度影响大,此时需要在最大安全开度的基础上,根据标准杂质比与杂质比的比值来对应减小阀门的开度;比值越大,排污阀对应的开度越大;比值越小,排污阀对应的开度越小;需要说明的是,排污阀对应设置有最小排污开度,当比值小于设定比值时,第一阶段的排污阀的开度设置有最小排污开度。

基于杂质累积量和第一阶段排污阀的开度确认第一阶段的时长。

其中,基于水剩余量和第一阶段结束时储气罐压力确认第二阶段排污阀的开度和时长,包括:

基于第一阶段结束时储气罐压力确认第二阶段排污阀的最大安全开度;当第一阶段结束时认为杂质被排光,即使此时还存在杂质,其影响也相对较小,可以进入第二阶段进行排污,此时根据储气罐压力获取第二阶段排污阀最大安全开度,并直接按照所述最大安全开度进行排污;

基于水累积量和第二阶段排污阀的最大安全开度确认第二阶段的时长。

如图2所示,本发明的另一实施例,一种储气罐自动排污系统,所述系统执行上述一种储气罐自动排污方法,所述系统包括:

罐外环境模块、罐内环境模块、处理器以及排污阀;

罐内环境模块,所述罐内环境模块用于采集储气罐内的压强与温度;

罐外环境模块,所述罐外环境模块用于采集环境湿度数据和环境杂质浓度数据,罐外环境模块将环境湿度数据和环境杂质浓度数据发送至处理器;

处理器,所述处理器用于获取空压机的开机信号和关机信号;处理器在接收到空压机开机信号后,控制罐外环境模块按照第一采集频率采集环境湿度数据,以及按照第二采集频率采集环境杂质浓度数据;

处理器在接收到空压机关机信号后,处理器获取本次工作事件进入储气罐的杂质量和水重量;并获取在上一次排污事件至当前工作事件结束时,多个工作事件中进入储气罐中的杂质累积量和水累积量;

处理器还判断杂质累积量与水累积量是否符合设定条件,若是,基于储气罐内杂质累积量、水累积量以及储气罐压力确认基于储气罐内杂质累积量、水累积量以及储气罐压力数据确认排污策略,根据所述排污策略生成排污信号发送至排污阀;

排污阀,执行排污信号。

本实施例中,所述排污阀包括排污电磁阀,或机械排污阀和控制所述机械排污阀控制把手旋转角度的控制装置。

设备运行过程中,空压机不是实时运行的,其通过控制储气罐的内气体的压强来保证随时有满足条件的气体使用,每次空压机对储气罐的补气过程均可视作一次工作事件;

工作事件的次数越多,空压机压缩的气体的体积越多,则进入储气罐的杂质和水越多,本实施例中,通过每次在工作事件结束时,判断杂质累积量和累积水量是否符合设定条件,来及时判断是否需要进行排污。

最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。