碳纤维和玻璃纤维单向预浸布的美纹生产制造工艺及设备

文献发布时间:2024-01-17 01:18:42

技术领域

本发明涉及美纹制造的技术领域,特别是涉及碳纤维和玻璃纤维单向预浸布的美纹生产制造工艺及设备。

背景技术

单向碳纤维或玻璃纤维预浸布是指在一个方向(通常是经向)具有大量的碳纤维丝或者玻璃纤维丝,在另一方向只有少量并且通常是细的碳纤维丝或者玻璃纤维丝或者只有经向有纤维丝,其制作成的预浸布的全部强度都在同一方向上,为了使其更加美观,通常会在预浸布的表面编织一部分纹路和图案。目前的方式是通过编织机将碳纤维或者玻璃纤维线按照经纬线的形式将其排布在纱架上,之后使用编织机使碳纤维丝或者玻璃纤维丝在编织同时编织出纹路即可。其在使用过程中发现,依靠编织机编织的过程中生产的噪音较高,生产环境嘈杂,且能耗高,效率低,而且受目前编织技术的影响,可以编织的美纹纹路类型较少,产品较为单一,局限性较高,并且当制作的碳纤维布或者玻璃纤维布用于一些高端的汽车、游艇上或者高档的箱包以及高端装饰用品上时,在制作美纹时,对编织用的原材料中的碳纤维丝的质量要求较高,原材料价格昂贵,经济性较差,且生产耗能大、生产效率极低,所以需要一种生产噪音小、耗能低、生产效率高且纹路和图案样式多并且对原材料要求低的碳纤维和玻璃纤维预浸布的美纹生产制造工艺。

发明内容

为解决上述技术问题,本发明提供生产的噪音小、能耗低、效率高,纹路和图案样式多并且对原材料要求低,经济性高,实用性高的碳纤维和玻璃纤维单向预浸布的美纹生产制造工艺及设备。

本发明的碳纤维和玻璃纤维单向预浸布的美纹生产制造工艺,包括步骤A,将环氧树脂在溶胶架上加热至一定温度熔化,使环氧树脂熔化在溶胶架下方的胶池中;

步骤B,将成卷的离型纸通过离型纸放卷组件放卷通过溶胶辊组件A和溶胶辊组件B,通过溶胶辊组件A和溶胶辊组件B差速的形式使胶池中的液态环氧树脂涂抹在离型纸的表面,主速度辊用于对离型纸的移动提供动力,之后将涂胶后的离型纸依次经由离型膜放卷组件、牵引辊和收卷工位,离型纸在经过离型膜放卷组件时,离型膜放卷组件将PE膜粘附在离型纸的涂胶面,使PE膜对离型纸的涂胶面起到保护作用,之后粘附有PE膜的离型纸经由收卷工位收卷成型;

步骤C,将两个步骤B中收卷成型的离型纸分别放置在胶膜上放卷机构和胶膜下放卷机构上,使胶膜上放卷机构和胶膜下放卷机构对粘附有PE膜的离型纸放卷,同时通过上膜收卷机构和下膜收卷机构分别将经由胶膜上放卷机构和胶膜下放卷机构放卷出的粘附有PE膜的离型纸表面的PE膜揭下,使离型纸表面的环氧树脂胶膜露在外面;

之后将步骤C中的产品经过复合打印工序,使碳纤维丝或玻璃纤维丝复合在环氧树脂胶膜上形成单向纤维布,并且使纹路和图案打印在复合成型后的单向纤维布表面。

优选的,所述复合打印工序包括步骤D、步骤E和步骤F;

步骤D;打开放纱架和展纱机,使碳纤维丝或玻璃纤维丝经由放纱架进入到展纱机上,之后经由展纱机的展纱,之后使碳纤维丝或玻璃纤维丝位于步骤C中的两张离型纸之间,之后将上下两张离型纸和碳纤维丝或玻璃纤维丝通过多组压合辊机构压合,使多组加热后的压合辊机构对上下两张离型纸施加一定的压力,同时通过热板和压合辊机构加热离型纸,使离型纸中的环氧树脂胶膜与碳纤维丝或玻璃纤维丝复合在一起;

步骤E,通过冷板对步骤D中的复合离型纸进行冷却,使含有碳纤维丝或玻璃纤维丝环氧树脂胶定型,使其冷却定型为单向纤维布,之后通过离型纸收卷机构将单向纤维布上侧的离型纸揭下;

步骤F,将上一个步骤中的复合好的单向纤维布经过uv打印机表面的工作台,同时通过打印头对复合好的的单向纤维布表面喷涂打印,将设定好的纹路打印在复合成型后的单向纤维布表面,之后通过离型膜放卷机向打印好纹路和图案的一面上包覆保护膜,之后通过双工位收卷机B对包覆有保护膜的成品收卷即可;其在对复合有环氧树脂胶膜的碳纤维丝(单向纤维布或预浸布)表面制作纹路和图案时,通过打印的方式在预浸布表面打印纹路和图案,与传统的编织纹路的方法相比,其是在预浸布表面通过UV打印技术制作纹路和图案,其不受预浸布原材料的影响,对原材料要求低,经济性高,而且其在制作纹路和图案的过程噪音较小、能耗低、生产效率高,并且制作的纹路和图案类型可以按照客户的需求自由设计,纹路和图案样式多,局限性低,使用方便。

优选的,在步骤E和步骤F之间有步骤G,步骤G:通过离型膜放卷机构向步骤E中离型纸上有单向纤维布粘附保护膜,之后将粘附有保护膜的单向纤维布通过双工位收卷机A收卷,之后将收卷后的单向纤维布转移至放卷机上放卷,同时通过离型膜收卷机将单向纤维布表面的保护膜揭下,使单向纤维布裸露在外面,之后使单向纤维布进入到uv打印机表面的工作台上进行下个步骤的操作即可。

优选的,所述步骤A中的加热温度采用70℃至80℃,步骤D中热板的加热温度为95--120℃,多组压合辊机构施加的压力为2mpa-6mpa,步骤D中多组压合辊机构的数量为1-5对。

本发明的碳纤维和玻璃纤维单向预浸布的美纹生产制造设备,包括离型纸放卷组件、溶胶架、溶胶辊组件A、溶胶辊组件B、主速度辊、离型膜放卷组件、牵引辊、收卷工位、放卷收膜机构、放纱机构、压合机构、收纸机构和打印喷涂机构,放卷收膜机构具有放卷和揭膜的功能,放纱机构具有排列纱线的功能,压合机构具有压合加热的功能,收纸机构具有收纸的功能,打印喷涂机构具有打印纹路和图案的功能,离型纸放卷组件具有放卷功能,溶胶架具有溶胶功能,溶胶辊组件A和溶胶辊组件B均安装在溶胶架上,溶胶辊组件A和溶胶辊组件B具有涂胶功能,主速度辊用于提供动力,离型膜放卷组件具有放卷功能,牵引辊用于提供牵引力,收卷工位具有收卷功能;将环氧树脂在溶胶架上加热至一定温度熔化,使环氧树脂熔化在溶胶架胶池中,然后将成卷的离型纸通过离型纸放卷组件放卷通过溶胶辊组件A和溶胶辊组件B,通过溶胶辊组件A和溶胶辊组件B使胶池中的液态环氧树脂涂抹在离型纸的表面,主速度辊用于对离型纸的移动提供动力,之后将涂胶后的离型纸依次经由离型膜放卷组件、牵引辊和收卷工位,离型纸在经过离型膜放卷组件时,离型膜放卷组件将PE膜粘附在离型纸的涂胶面,使PE膜对离型纸的涂胶面起到保护作用,之后粘附有PE膜的离型纸经由收卷工位收卷成型,之后将两组收卷成型的离型纸经过放卷收膜机构将表面的PE膜揭下,使两组离型纸表面的环氧树脂层裸露在外面,之后通过放纱机构将碳纤维和玻璃纤维丝放置在上下两组离型纸表面的环氧树脂层之间,之后通过压合机构使上下两组离型纸和碳纤维丝压合在一起,并且对离型纸加热,使两组离型纸上的环氧树脂层融化与碳纤维丝压合在一起,之后使其冷却定型为单向纤维布,然后通过收纸机构将单向纤维布上侧的离型纸揭下,使定型后的单向纤维布表面裸露在外面,之后通过打印喷涂机构预浸布表面喷涂打印纹路和图案即可;(单向纤维布也成预浸布)其是在单向纤维布表面通过UV打印技术制作纹路和图案,其不受预浸布原材料的影响,对原材料要求低,经济性高,而且其在制作纹路和图案的过程噪音较小、能耗低、生产效率高,并且制作的纹路和图案类型可以按照客户的需求自由设计,纹路和图案样式多,局限性低,使用方便。

优选的,所述放卷收膜机构包括胶膜上放卷机构、胶膜下放卷机构、上膜收卷机构和下膜收卷机构,胶膜上放卷机构和胶膜下放卷机构具有放卷功能,上膜收卷机构和下膜收卷机构具有收卷功能,胶膜上放卷机构和胶膜下放卷机构位于上膜收卷机构和下膜收卷机构的上方;将两卷经过收卷工位收卷成型的离型纸分别放置在胶膜上放卷机构和胶膜下放卷机构上放卷,之后分别通过上膜收卷机构和下膜收卷机构将两卷离型纸上的PE膜揭下,露出两卷离型纸上的环氧树脂层。

优选的,所述放纱机构包括放纱架和展纱机,放纱架具有放纱功能,展纱机具有展纱功能;放纱架将碳纤维丝或者玻璃纤维丝输送至展纱机上,之后展纱机将碳纤维丝或者玻璃纤维丝放在上下两层离型纸之间,使碳纤维丝或者玻璃纤维丝与层离型纸上的环氧树脂层接触。

优选的,所述压合机构包括多组压合辊机构、热板、冷板和离型纸收卷机构,多组压合辊机构具有加热压合功能,热板具有加热功能,冷板具有制冷功能,离型纸收卷机构具有收卷功能,离型膜放卷机构具有放卷功能。

优选的,所述打印喷涂机构包括uv打印机、打印头、离型膜放卷机和双工位收卷机B,uv打印机上设置有打印头和工作台,打印头具有打印功能,离型膜放卷机具有放卷功能,双工位收卷机B具有收卷功能。

优选的,所述压合机构还包括离型膜放卷机构、双工位收卷机A、放卷机、离型膜收卷机和裁布机,离型膜放卷机构具有放卷功能,双工位收卷机A具有收卷成品单向纤维布的功能,放卷机具有放卷功能,离型膜收卷机具有收卷功能,离型膜放卷机构位于离型纸收卷机构左侧,裁布机具有裁切功能。

优选的,所述打印头的型号为理光G5/G5i/G6、柯尼卡1024A/1024i、京瓷KJ4A/B-0300、爱普生T3200/I3200、精工1024GS或东芝CE4中的一种。

与现有技术相比本发明的有益效果为:生产的噪音小、能耗低、生产效率高,纹路和图案样式多并且对原材料要求低,经济性高,实用性高。

附图说明

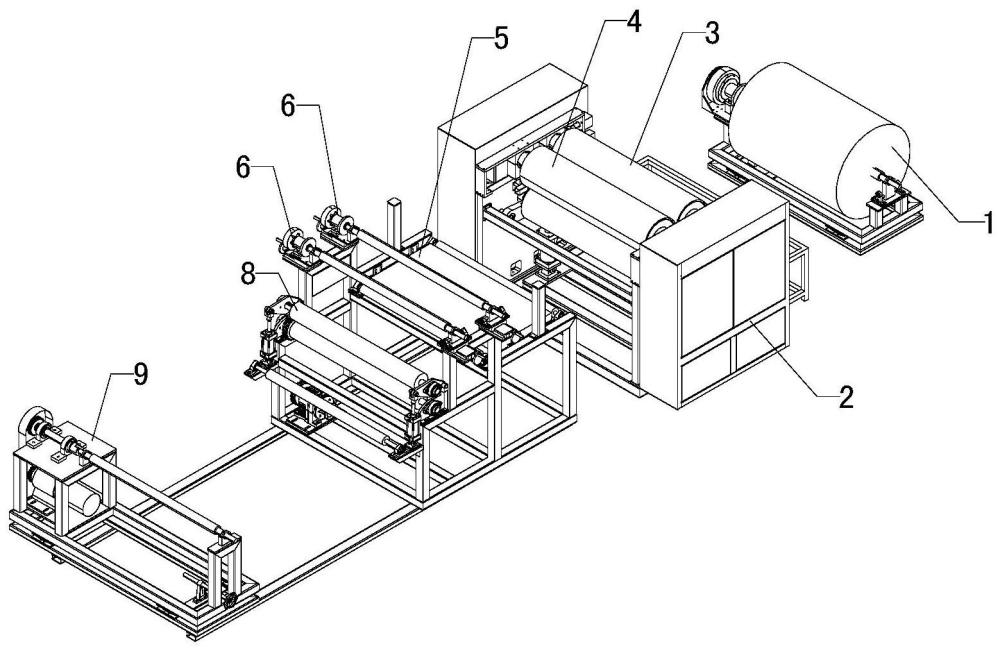

图1是收卷工位、离型纸放卷组件和牵引辊等的结构示意图;

图2是实施例1的主视结构示意图;

图3是实施例2中双工位收卷机A、压合辊机构和离型纸收卷机构等的结构示意图;

图4是实施例2中放卷机、离型膜收卷机和双工位收卷机B等的结构示意图;

图5是图4的轴测结构示意图;

附图中标记:1、离型纸放卷组件;2、溶胶架;3、溶胶辊组件A;4、溶胶辊组件B;5、主速度辊;6、离型膜放卷组件;8、牵引辊;9、收卷工位;10、胶膜上放卷机构;11、胶膜下放卷机构;12、上膜收卷机构;13、下膜收卷机构;14、放纱架;15、展纱机;16、压合辊机构;17、热板;18、冷板;19、离型纸收卷机构;20、离型膜放卷机构;21、双工位收卷机A;22、放卷机;23、离型膜收卷机;24、uv打印机;25、打印头;26、离型膜放卷机;27、双工位收卷机B;29、裁布机。

具体实施方式

为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容更加透彻全面。

需要提前说明的是:在本案中,单向纤维布也称预浸布。

实施例1

如图1至图2,本发明的碳纤维和玻璃纤维单向预浸布的美纹生产制造设备包括离型纸放卷组件1、溶胶架2、溶胶辊组件A3、溶胶辊组件B4、主速度辊5、离型膜放卷组件6、牵引辊8、收卷工位9、胶膜上放卷机构10、胶膜下放卷机构11、上膜收卷机构12、下膜收卷机构13、放纱架14、展纱机15、多组压合辊机构16、热板17、冷板18、离型纸收卷机构19、uv打印机24、打印头25、离型膜放卷机26和双工位收卷机B27,离型纸放卷组件1具有放卷功能,溶胶架2具有溶胶功能,溶胶辊组件A3和溶胶辊组件B4均安装在溶胶架2上,溶胶辊组件A3和溶胶辊组件B4具有涂胶功能,主速度辊5用于提供动力,离型膜放卷组件6具有放卷功能,牵引辊8用于提供牵引力,收卷工位9具有收卷功能,胶膜上放卷机构10和胶膜下放卷机构11具有放卷功能,上膜收卷机构12和下膜收卷机构13具有收卷功能,胶膜上放卷机构10和胶膜下放卷机构11位于上膜收卷机构12和下膜收卷机构13的上方,放纱架14具有放纱功能,展纱机15具有展纱功能,多组压合辊机构16具有压合功能,热板17具有加热功能,冷板18具有制冷功能,离型纸收卷机构19具有收卷功能,离型膜放卷机构20具有放卷功能,uv打印机24上设置有打印头25和工作台,打印头25具有打印功能,离型膜放卷机26具有放卷功能,双工位收卷机B27具有收卷功能。

本实施在使用时,步骤A,将环氧树脂在溶胶架2上加热至一定温度熔化,使环氧树脂熔化在胶池中;

步骤B,将成卷的离型纸通过离型纸放卷组件1放卷通过溶胶辊组件A3和溶胶辊组件B4,通过溶胶辊组件A3和溶胶辊组件B4差速的形式使胶池中的液态环氧树脂涂抹在离型纸的表面,主速度辊5用于对离型纸的移动提供动力,之后将涂胶后的离型纸依次经由离型膜放卷组件6、牵引辊8和收卷工位9,离型纸在经过离型膜放卷组件6时,离型膜放卷组件6将PE膜粘附在离型纸的涂胶面,使PE膜对离型纸的涂胶面起到保护作用,之后粘附有PE膜的离型纸经由收卷工位9收卷成型;

步骤C,将两个步骤B中收卷成型的离型纸分别放置在胶膜上放卷机构10和胶膜下放卷机构11上,使胶膜上放卷机构10和胶膜下放卷机构11对粘附有PE膜的离型纸放卷,同时通过上膜收卷机构12和下膜收卷机构13分别将经由胶膜上放卷机构10和胶膜下放卷机构11放卷出的粘附有PE膜的离型纸表面的PE膜揭下,使离型纸表面的环氧树脂胶膜露在外面;

步骤D,打开放纱架14和展纱机15,使碳纤维丝或玻璃纤维丝经由放纱架14进入到展纱机15上,之后经由展纱机15的展纱,之后使碳纤维丝或玻璃纤维丝位于步骤C中的两张离型纸之间,之后将上下两张离型纸和碳纤维丝或玻璃纤维丝通过多组压合辊机构16压合,使多组压合辊机构16对上下两张离型纸施加一定的压力,同时通过压合辊和热板17加热离型纸,使离型纸中的环氧树脂胶膜与碳纤维丝或玻璃纤维丝复合在一起;

步骤E,通过冷板18对步骤D中的复合离型纸进行冷却,使含有碳纤维丝或玻璃纤维丝环氧树脂胶定型为单向纤维布,之后通过离型纸收卷机构19将单向纤维布上侧的离型纸揭下。

步骤F,将上一个步骤中复合成型后的单向纤维布经过uv打印机24表面的工作台,同时通过打印头25对复合在离型纸表面的单向纤维布进行喷涂打印,将设定好的纹路和图案打印在复合有环氧树脂胶膜的碳纤维丝表面,之后通过离型膜放卷机26向打印好纹路和图案的一面上包覆保护膜,之后通过双工位收卷机B27对包覆有保护膜的成品收卷即可。

其在对复合成型后的单向纤维布表面制作纹路和图案时,通过打印的方式在预浸布表面打印纹路和图案,与传统的编织纹路的方法相比,其是在预浸布表面通过UV打印技术制作纹路,其不受预浸料原材料的影响,对原材料要求低,经济性高,而且其在制作纹路和图案的过程噪音较小、能耗低、效率高,并且制作的纹路和图案类型可以按照客户的需求自由设计,纹路样式多,局限性低,使用方便。

实施例2

如图3至图5,本发明的碳纤维和玻璃纤维单向预浸布的美纹生产制造设备包括离型纸放卷组件1、溶胶架2、溶胶辊组件A3、溶胶辊组件B4、主速度辊5、离型膜放卷组件6、牵引辊8、收卷工位9、胶膜上放卷机构10、胶膜下放卷机构11、上膜收卷机构12、下膜收卷机构13、放纱架14、展纱机15、多组压合辊机构16、热板17、冷板18、离型纸收卷机构19、uv打印机24、打印头25、离型膜放卷机26、双工位收卷机B27、离型膜放卷机构20、双工位收卷机A21、放卷机22、离型膜收卷机23和裁布机29,离型膜放卷机构20具有放卷功能,双工位收卷机A21具有收卷功能,放卷机22具有放卷功能,离型膜收卷机23具有收卷功能,离型膜放卷机构20位于离型纸收卷机构19左侧,裁布机29具有裁切功能,离型纸放卷组件1具有放卷功能,溶胶架2具有溶胶功能,溶胶辊组件A3和溶胶辊组件B4均安装在溶胶架2上,溶胶辊组件A3和溶胶辊组件B4具有涂胶功能,主速度辊5用于提供动力,离型膜放卷组件6具有放卷功能,牵引辊8用于提供牵引力,收卷工位9具有收卷功能,胶膜上放卷机构10和胶膜下放卷机构11具有放卷功能,上膜收卷机构12和下膜收卷机构13具有收卷功能,胶膜上放卷机构10和胶膜下放卷机构11位于上膜收卷机构12和下膜收卷机构13的上方,放纱架14具有放纱功能,展纱机15具有展纱功能,多组压合辊机构16具有压合功能,热板17具有加热功能,冷板18具有制冷功能,离型纸收卷机构19具有收卷功能,离型膜放卷机构20具有放卷功能,uv打印机24上设置有打印头25和工作台,打印头25具有打印功能,离型膜放卷机26具有放卷功能,双工位收卷机B27具有收卷功能。

本实施例在使用时,步骤A,将环氧树脂在溶胶架2上加热至一定温度熔化,使环氧树脂熔化在溶胶架2胶池中;

步骤B,将成卷的离型纸通过离型纸放卷组件1放卷通过溶胶辊组件A3和溶胶辊组件B4,通过溶胶辊组件A3和溶胶辊组件B4差速的形式使胶池中的液态环氧树脂涂抹在离型纸的表面,主速度辊5用于对离型纸的移动提供动力,之后将涂胶后的离型纸依次经由离型膜放卷组件6、牵引辊8和收卷工位9,离型纸在经过离型膜放卷组件6时,离型膜放卷组件6将PE膜粘附在离型纸的涂胶面,使PE膜对离型纸的涂胶面起到保护作用,之后粘附有PE膜的离型纸经由收卷工位9收卷成型;

步骤C,将两个步骤B中收卷成型的离型纸分别放置在胶膜上放卷机构10和胶膜下放卷机构11上,使胶膜上放卷机构10和胶膜下放卷机构11对粘附有PE膜的离型纸放卷,同时通过上膜收卷机构12和下膜收卷机构13分别将经由胶膜上放卷机构10和胶膜下放卷机构11放卷出的粘附有PE膜的离型纸表面的PE膜揭下,使离型纸表面的环氧树脂胶膜露在外面;

步骤D,打开放纱架14和展纱机15,使碳纤维丝或玻璃纤维丝经由放纱架14进入到展纱机15上,之后经由展纱机15的展纱,之后使碳纤维丝或玻璃纤维丝位于步骤C中的两张离型纸之间,之后将上下两张离型纸和碳纤维丝或玻璃纤维丝通过多组压合辊机构16压合,使多组压合辊机构16对上下两张离型纸施加一定的压力,同时通过热板17和压合辊机构16加热离型纸,使离型纸中的环氧树脂胶膜与碳纤维丝或玻璃纤维丝复合在一起;

步骤E,通过冷板18对步骤D中的复合离型纸进行冷却,使含有碳纤维丝或玻璃纤维丝环氧树脂胶固化定型为单向纤维布,之后通过离型纸收卷机构19将单向纤维布上侧的离型纸揭下;

步骤G:通过离型膜放卷机构20向步骤E中单向纤维布上端面粘附保护膜,之后将粘附有保护膜的单向纤维布通过双工位收卷机A21收卷,之后将收卷后的单向纤维布转移至放卷机22上放卷,同时通过离型膜收卷机23将单向纤维布表面的保护膜揭下,使单向纤维布裸露在外面,之后使单向纤维布进入到uv打印机24表面的工作台上进行下个步骤;

步骤F,将上一个步骤中的单向纤维布经过uv打印机24表面的工作台,同时通过打印头25对单向纤维布打印,将设定好的纹路和图案打印在单向纤维布表面,之后通过离型膜放卷机26向单向纤维布上打印好纹路的一面上包覆保护膜,之后通过双工位收卷机B27对包覆有保护膜的成品单向纤维布收卷即可。

步骤A中的加热温度采用70℃至80℃,步骤D中热板17的加热温度为95-120℃,多组压合辊机构16施加的压力为2mpa-6mpa,步骤D中多组压合辊机构16的数量为4-5对。

所述打印头25的型号为理光G5/G5i/G6、柯尼卡1024A/1024i、京瓷KJ4A/B-0300、爱普生T3200/I3200、精工1024GS或东芝CE4中的一种。

本发明的碳纤维和玻璃纤维单向预浸布的美纹生产制造设备的离型纸放卷组件1、溶胶架2、溶胶辊组件A3、主速度辊5、收卷工位9、放纱架14、展纱机15、热板17、冷板18、放卷机22、uv打印机24、打印头25和裁布机29为市面上采购,本行业内技术人员只需按照其附带的使用说明书进行安装和操作即可,而无需本领域的技术人员付出创造性劳动。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本发明的保护范围。