双气源管道防止屑、锈和灰尘吹入夹板阀的撤堵通气方法

文献发布时间:2024-01-17 01:19:37

技术领域

本发明涉及燃气管道维修技术领域,特别涉及双气源管道防止屑、锈和灰尘吹入夹板阀的撤堵通气方法。

背景技术

封堵工艺中,停输双侧单堵工艺是由两个停输单侧单堵工艺组合而成。

如图1和图2所示,在现有的封堵施工中,将膨胀筒置于封堵零件内,膨胀筒开口朝气源方向,通过旋转封堵器操作杆撑开膨胀筒,使膨胀筒表面橡胶皮层充分与断管端面接触,完成封堵。

此外,膨胀筒作为圆柱体,一般将它的开口侧称为膨胀筒正面,与开口侧相反的另一侧称为膨胀筒背面。

在停输单侧单堵施工在撤堵过程中,会出现以下两种撤堵情况:

第一种,膨胀筒开口对准来气方向,即膨胀筒开口侧管道压力大于背部管道压力,断管端面和膨胀筒接触处气流方向为沿膨胀筒表面从正面流向背面,通过断管端面汇入作业侧管道内。

由于膨胀筒背面两边压差平衡时间较短,并且在压差平衡的期间气流是由膨胀筒背面向作业管道侧流动。所以,松开膨胀筒时,一般不易在夹板阀腔体内形成铁屑、铁锈和灰尘堆积。

第二种,膨胀筒背面对来气方向的时候,即膨胀筒背面管道压力大于开口侧管道压力的时候,断管端面和膨胀筒接触处气流方向为以断管端面为中心沿膨胀筒背面向四周扩散流向夹板阀、封堵联箱以及低压气源管内,所以在松开膨胀筒时,容易在夹板阀腔体内形成铁屑、铁锈和灰尘堆积。

一般情况下,针对双向气源的燃气管道改造,采用停输双侧单堵的施工工艺对两个封堵间的管道进行改造,在管道完成封堵后,进行后续放散、断管、镶接、置换等工作,然后进行撤封堵恢复管道通气运行,撤堵过程中先后撤掉两个封堵器顺序无特殊要求。

但是,当封堵期间因用户用气、业主降压等原因,封堵两侧出现一侧压力比另一侧管道压力低过0.1Mpa以上情况,就会完全不同。

在存在0.1Mpa以上压差的情况下进行撤堵时,根据两个封堵联箱上的两个外接压力表可以知道封堵两侧气源管的压力。

如果先松开高压侧管道内膨胀筒,就会出现上述停输单侧单堵撤堵过程中第一种情况,膨胀筒开口侧管道压力大于膨胀筒背部管道压力,松开膨胀筒时,一般铁屑是不会被吹到夹板阀腔体里面;

然而,再松开低压侧管道内膨胀筒,就会出现上述停输单侧单堵撤堵过程中第二种情况,膨胀筒背部管道压力大于开口侧管道压力,并且气体从高压侧流向低压侧过程中,容易将管道内铁屑、铁锈和灰尘带到夹板阀腔体中,在夹板阀腔体内形成铁屑、铁锈和灰尘堆积。

再则,实际施工中,高压侧气压向低压侧进行压差平衡时间较长,长时间的气体高速流动,会在夹板阀腔体内形成大量的铁屑、灰尘与铁锈,造成夹板阀在拆除时无法有效关闭,影响设备密封性等诸多不利后果。

因此,如何针对双向气源管道双侧停输封堵后撤堵通气方法,有效防止铁屑反吹到夹板阀腔体内,导致阀门关不住甚至启闭失效问题发生,保证施工安全成为本领域技术人员亟需解决的技术问题。

发明内容

有鉴于现有技术的上述缺陷,本发明提供双气源管道防止屑、锈和灰尘吹入夹板阀的撤堵通气方法,实现的目的是通过封堵设备上压力表检测管道内燃气运行压力,根据夹板阀阀片上下压力平衡原理,针对双向气源管道双侧停输封堵后撤堵通气方法,有效防止铁屑、铁锈和灰尘反吹到夹板阀腔体内,导致阀门关不住甚至启闭失效问题发生,保证施工安全。

为实现上述目的,本发明公开了双气源管道防止屑、锈和灰尘吹入夹板阀的撤堵通气方法,包括与完成更换或者维修的新管道连接的原压气源管和降压气源管,以及设置在所述原压气源管的高压侧封堵器和设置在所述降压气源管的低压侧封堵器。

其中,所述降压气源管的压力比所述原压气源管的压力小0.1Mpa以上;

所述高压侧封堵器的第一封堵膨胀筒带有开口的正面朝向所述原压气源管;

所述低压侧封堵器的第二封堵膨胀筒带有开口的正面朝向所述降压气源管;

撤堵通气过程包括如下步骤:

步骤1、撤除所述低压侧封堵器,连通所述降压气源管与所述新管道;

步骤2、在所述降压气源管内燃气进入所述新管道,并压力再无变化后,撤除所述高压侧封堵器;

步骤3、封堵施工撤堵结束,管道通气完成。

优选的,所述原压气源管的压力为0.4Mpa。

优选的,步骤1中撤除所述低压侧封堵器的过程具体如下:

步骤1.1、通过所述低压侧封堵器上外接的第二压力表观察所述降压气源管的压力;

步骤1.2、收缩所述第二封堵膨胀筒;

步骤1.3、将完成收缩的所述第二封堵膨胀筒提起至所述低压侧封堵器的封堵联箱内,并关闭所述低压侧封堵器的第二夹板阀;

步骤1.4、拆除所述第二压力表,并打开所述低压侧封堵器的第二对外阀门排出所述低压侧封堵器的封堵联箱内的气体;

步骤1.5、待所述低压侧封堵器的封堵联箱内的气体排净,压力降至大气压后,依次拆除低压侧封堵设备,具体包括所述低压侧封堵器、下塞堵、所述第二夹板阀和封盲板,完成所述低压侧封堵设备的撤除。

优选的,步骤2中撤除所述高压侧封堵器的过程具体如下:

步骤2.1、收缩所述第一封堵膨胀筒;

步骤2.2、将完成收缩的所述第一封堵膨胀筒提起至所述高压侧封堵器的封堵联箱内,并关闭所述高压侧封堵器的第一夹板阀;

步骤2.3、拆除所述第一压力表,并打开所述高压侧封堵器的第一对外阀门排出所述高压侧封堵器的封堵联箱内的气体;

步骤2.4、待所述高压侧封堵器的封堵联箱内的气体排净,压力降至大气压后,依次拆除高压侧封堵设备,具体包括所述高压侧封堵器、下塞堵、所述第一夹板阀和封盲板,完成所述高压侧封堵设备的撤除。

本发明的有益效果:

本发明的应用可以更加简单、有效的防止铁屑、铁锈和灰尘进入夹板阀,并且不会增加成本,能够被应用在各种气体输送管道的维修中。

以下将结合附图对本发明的构思、具体结构及产生的技术效果作进一步说明,以充分地了解本发明的目的、特征和效果。

附图说明

图1示出现有技术中单个封堵膨胀筒进行封堵时未撑开状态的结构示意图。

图2示出现有技术中单个封堵膨胀筒进行封堵时撑开状态的结构示意图。

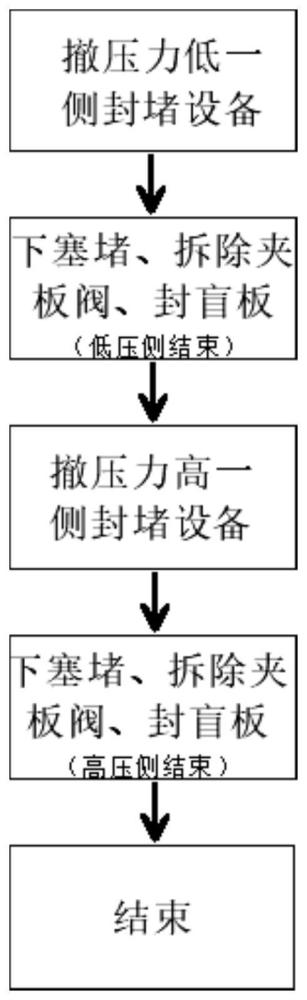

图3示出本发明一实施例的执行流程图。

图4示出本发明一实施例的结构示意图。

具体实施方式

实施例

如图3和图4所示,双气源管道防止屑、锈和灰尘吹入夹板阀的撤堵通气方法,包括与完成更换或者维修的新管道1连接的原压气源管2和降压气源管3,以及设置在原压气源管2的高压侧封堵器4和设置在降压气源管3的低压侧封堵器5。

施工概况如下:

母管尺寸:DN500;

母管材质:Q235无缝钢管;

气源方向:双向气源;

原压气源管2运行压力:0.4MPa;

管道设计压力:1.6MPa;

封堵方法:膨胀筒开口朝气源方向进行膨胀、封堵,如图1和图2所示。

首先,在需要改造管道两侧安装封堵零件,通过焊接、开孔、封堵、放散、断管镶接以及置换等步骤,完成管道的改造。

封堵零件通常称为对开四通;

封堵联箱也被称为封堵结合器,膨胀筒也被称为筒式封堵头。

区别于传统工艺,改进过的撤堵通气方法工艺步骤如下:

现场情况:在放散、断管以及镶接的过程中,可通过第二压力表9和第一压力表8观察原压气源管2和降压气源管3内燃气运行压。

降压气源管3因用户使用、业主降压等原因,导致管道压力下降至0.3MPa。

降压气源管3的压力比原压气源管2的压力小0.1Mpa以上;

高压侧封堵器4的第一封堵膨胀筒6带有开口的正面朝向原压气源管2;

低压侧封堵器5的第二封堵膨胀筒7带有开口的正面朝向降压气源管3;

撤堵通气过程包括如下步骤:

步骤1、撤除低压侧封堵器5,连通降压气源管3与新管道1;

步骤2、在降压气源管3内燃气进入新管道1,并压力再无变化后,撤除高压侧封堵器4;

步骤3、封堵施工撤堵结束,管道通气完成。

在实际应用中,由于降压气源管3的内燃气是带压状态,因此压力比无压的新管道1要大,所以铁屑、铁锈和灰尘不会进入低压侧封堵器5的封堵联箱,而是被吹进新管道1内;

而当燃气进入新管道1,铁屑、铁锈和灰尘随压力差,进入新管道1,再收缩第一封堵膨胀筒6,因高压侧封堵器4的封堵联箱原压气源管2的压力相同,压力大于此时与新管道1连通的降压气源管3的压力0.3Mpa,所以铁屑、铁锈和灰尘不会进入高压侧封堵器4的封堵联箱,而是被吹进新管道1内;

通过上述方法有效避免了铁屑、铁锈和灰尘进入第一夹板阀11和第二夹板阀10的腔体内。

在某些实施例中,原压气源管2的压力为0.4Mpa。

在某些实施例中,步骤1中撤除低压侧封堵器5的过程具体如下:

步骤1.1、通过低压侧封堵器5上外接的第二压力表9观察降压气源管3的压力;

步骤1.2、收缩第二封堵膨胀筒7;

步骤1.3、将完成收缩的第二封堵膨胀筒7提起至低压侧封堵器5的封堵联箱内,并关闭低压侧封堵器5的第二夹板阀10;

步骤1.4、拆除第二压力表9,并打开低压侧封堵器5的第二对外阀门12排出低压侧封堵器5的封堵联箱内的气体;

步骤1.5、待低压侧封堵器5的封堵联箱内的气体排净,压力降至大气压后,依次拆除低压侧封堵设备,具体包括低压侧封堵器5、下塞堵、第二夹板阀10和封盲板,完成低压侧封堵设备的撤除。

在某些实施例中,步骤2中撤除高压侧封堵器4的过程具体如下:

步骤2.1、收缩第一封堵膨胀筒6;

步骤2.2、将完成收缩的第一封堵膨胀筒6提起至高压侧封堵器4的封堵联箱内,并关闭高压侧封堵器4的第一夹板阀11;

步骤2.3、拆除第一压力表8,并打开高压侧封堵器4的第一对外阀门13排出高压侧封堵器4的封堵联箱内的气体;

步骤2.4、待高压侧封堵器4的封堵联箱内的气体排净,压力降至大气压后,依次拆除高压侧封堵设备,具体包括高压侧封堵器4、下塞堵、第一夹板阀11和封盲板,完成高压侧封堵设备的撤除。

以上详细描述了本发明的较佳具体实施例。应当理解,本领域的普通技术人员无需创造性劳动就可以根据本发明的构思做出诸多修改和变化。因此,凡本技术领域中技术人员依本发明的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。