基板生产模拟方法

文献发布时间:2024-01-17 01:19:37

技术领域

在本说明书中,公开一种基板生产模拟方法。

背景技术

以往,作为生产模拟方法,已知有专利文献1所公开的方法。在专利文献1的方法中,利用计算机模拟计算生产区域内的多个处理装置的布局、多个搬运单元的移动以及操作者的人员配置所带来的负荷。在该模拟计算中,计算操作者的负荷率、吞吐量、装置运转率等。根据该方法,在布局的制定中,能够进行考虑了操作者的人数、配置的设计。另外,作为管理生产工序的方法,已知有专利文献2所公开的方法。在专利文献2的方法中,在检测出对象作业开始的情况下,在检测出该对象作业结束之前,基于反映了生产预定信息的对象作业信息和根据针对对象作业检测出的作业实绩确定的实际作业量,判断对象作业有无延迟。

现有技术文献

专利文献

专利文献1:日本特开2005-100092号公报

专利文献2:日本特开2020-13388号公报

发明内容

发明所要解决的课题

然而,在专利文献1的方法中,虽然计算出操作者的负荷率、吞吐量、装置运转率等,但是无法掌握操作者的作业所导致的处理的延迟。另一方面,专利文献2的方法是判断实际作业相对于生产计划的延迟的方法,并不是模拟基于操作者的作业的处理相对于生产计划的延迟的方法。因此,无法推测生产延迟的因素。

本公开就是为了解决上述课题而完成的,其主要目的在于在基板生产模拟方法中,能够容易地推测生产延迟的因素。

用于解决课题的技术方案

本发明的基板生产模拟方法对利用基板生产线生产完成了元件的安装的产品基板进行模拟,该基板生产线包括沿基板的搬运方向排列多个元件安装机而成的安装线,该元件安装机将从元件供给装置供给的所述元件向所述基板安装,其中,所述基板生产模拟方法包括如下工序:(a)以不停滞地对所述基板生产线进行所述元件供给装置的提供以及回收为前提,模拟由所述基板生产线进行的多种所述产品基板的生产,从而得到第一结果;(b)以由自动化设备以及/或者作业者对所述基板生产线进行所述元件供给装置的提供以及/或者回收为前提,模拟由所述基板生产线进行的所述多种所述产品基板的生产,从而得到第二结果;以及(c)将生产延迟关联显示和参数关联显示在同一画面上输出,所述生产延迟关联显示将所述第二结果相对于所述第一结果的生产延迟与所述产品基板建立关联地显示,所述参数关联显示将所述第二结果所包含的可能成为所述生产延迟的因素的参数与所述产品基板建立关联地显示。

在该基板生产模拟方法中,第一结果是以不停滞地对基板生产线进行元件供给装置的提供以及回收为前提而模拟了由基板生产线进行的多种产品基板的生产的结果。第二结果是以由自动化设备以及/或者作业者对基板生产线进行元件供给装置的提供以及/或者回收为前提而模拟了由基板生产线进行的多种产品基板的生产的结果。然后,在同一画面上输出将第二结果相对于第一结果的生产延迟与产品基板建立关联地显示的生产延迟关联显示以及将第二结果所包含的可能成为生产延迟的因素的参数与产品基板建立关联地显示的参数关联显示。因此,只要观察所输出的画面,就能够根据发生生产延迟的时间点、其前后的参数关联显示的变化,容易地推测生产延迟的因素。

此外,在工序(c)中,在将生产延迟、可能成为生产延迟的因素的参数与产品基板建立关联地显示的情况下,可以与对于基板生产线的元件供给装置的提供以及/或者回收的作业的时机建立关联地显示,也可以与对于基板生产线的元件供给装置的提供以及/或者回收的作业间隔建立关联地显示。这样的作业的时机、作业间隔与产品基板建立关联而被决定。

附图说明

图1是表示基板生产层F的概略的结构图。

图2是表示基板生产线10的概略的立体图。

图3是表示元件安装机20的概略的立体图。

图4是表示与基板生产线10的控制相关的结构的框图。

图5是第一模拟的流程图。

图6是表示第一模拟的结果的图表。

图7第二模拟的流程图。

图8是表示将表示第一模拟以及第二模拟的结果的图表显示于同一画面上的情况的说明图。

图9是模拟结果显示例程的流程图。

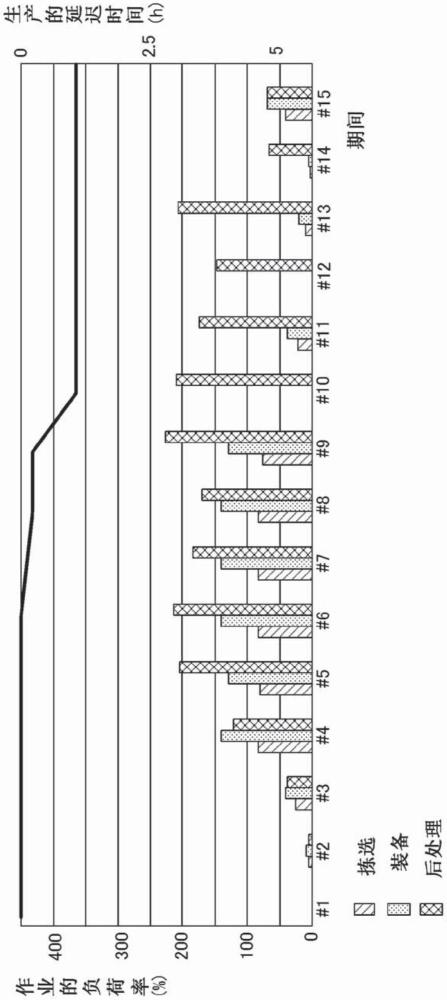

图10是表示每个期间的作业的负荷率和生产延迟的图表的一个例子。

图11是表示每个期间的安装线运转率和生产延迟的图表的一个例子。

图12是表示每个期间的作业者的负荷分布和生产延迟的图表的一个例子。

图13是表示每个期间的作业的负荷率和生产延迟的图表的一个例子。

图14是表示每个期间的安装线运转率和生产延迟的图表的一个例子。

图15是表示每个期间的作业者的负荷分布和生产延迟的图表的一个例子。

具体实施方式

接着,参照附图对用于实施本公开的基板生产模拟方法的方式进行说明。图1是表示基板生产层F的概略的结构图,图2是表示基板生产线10的概略的立体图,图3是表示元件安装机20的概略的立体图,图4是表示与基板生产线10的控制相关的结构的框图。此外,在本实施方式中,左右方向(X轴)、前后方向(Y轴)以及上下方向(Z轴)如图2以及图3所示。

如图1所示,基板生产层F具备第一区域A1和第二区域A2。第一区域A1是实施生产工艺的区域。在第一区域A1设有生产向基板安装多个元件并进行焊接而成的产品(产品基板)的基板生产线10。第二区域A2是实施逻辑工艺的区域。在第二区域A2配置有元件收纳仓库18、供料器放置处(未图示)等。作业者W基本上在第二区域A2实施逻辑工艺。

生产工艺是使用基板生产线10来生产安装有多个元件并进行焊接而成的产品(产品基板)的工艺。

在逻辑工艺中包括拣选、装备、搬运(供给)、搬运(回收)、善后等。拣选是将保持生产作业所需的元件的带盘从元件收纳仓库18取出的作业。装备是将带盘设置于供料器的作业。搬运(供给)是将装备结束后的供料器从第二区域A2搬运至第一区域A1的基板生产线10的作业。搬运(回收)是将生产作业中的使用结束的供料器、元件变空的供料器回收并从第一区域A1的基板生产线10搬运至第二区域A2的作业。善后是如下作业:将元件变空的带盘从供料器拆下而丢弃、或者重复使用残留有在之后的生产作业中能够使用的元件的供料器、或者将保持有在之后的生产作业中无法使用的元件的带盘从供料器卸下而返还到元件收纳仓库18。逻辑工艺不仅由作业者W来进行,有时也由自动化设备来进行。作为自动化设备,有自动仓库、无人搬运车(AGV(Automated Guided Vehicle:自动导向车)100)等。自动仓库被用作元件收纳仓库18,自动地出库所需的元件。AGV100是自动搬运供料器等的车,在第一区域A1与第二区域A2之间往来。

如图2所示,基板生产线10具备印刷装置11、印刷检查装置12、安装线13、外观检查装置14、回流焊炉15、供料器保管库60以及管理装置80。它们通过在基板的搬运方向(X方向)上整齐排列而构成基板生产线10。印刷装置11是在基板上印刷焊料的装置。印刷检查装置12是检查由印刷装置11印刷的焊料的状态的装置。安装线13是通过将多个元件安装机20沿基板的搬运方向排列而构成的。元件安装机20是将从供料器30供给的元件取出并向基板安装的装置。外观检查装置14是检查由元件安装机20安装的元件的安装状态的装置。回流焊炉15通过对安装有多个元件的基板进行加热而使基板上的焊料熔化来进行焊料接合。从回流焊炉15搬出的基板是安装并焊接有多个元件的产品(产品基板)。供料器保管库60组装于基板生产线10内,在各元件安装机20中保管预定使用的供料器30、使用完毕的供料器30。管理装置80管理整条基板生产线10。基板生产线10还具备装载机50。装载机50能够沿X轴轨道16移动,能够在与元件安装机20之间、与供料器保管库60之间自动更换供料器30。

如图3所示,元件安装机20具备:基板搬运装置21,将基板沿X方向搬运;头22,具有吸附供料器30所供给的元件的吸嘴;头移动机构23,使头22沿XY方向移动;以及触摸面板显示器24(参照图2),进行触摸输入、画面输出。元件安装机20除此以外还具备标记相机25、零件相机26、吸嘴站27等。标记相机25为了检测基板的位置而从上方拍摄标注在基板上的基准标记。零件相机26为了检测吸附错误、吸附偏离而从下方拍摄由头22所具备的吸嘴吸附的元件。吸嘴站27收容能够根据所吸附的元件的种类而更换的多种吸嘴。另外,元件安装机20具备由公知的CPU、ROM、RAM等构成的安装控制装置28(参照图4)。安装控制装置28控制整个元件安装机20。安装控制装置28能够与基板搬运装置21、头22、头移动机构23、触摸面板显示器24、标记相机25、零件相机26等进行信号的输入输出。另外,元件安装机20在前方具有能够安装供料器30的上下两个区域。上方的区域是供料器30能够供给元件的供给区域20A,下方的区域是能够存放供料器30的存放区域20B。在供给区域20A和存放区域20B设有侧视时形成为L字状的供料器台40。在各供料器台40安装有多个供料器30。

供料器30是元件供给装置的一种,如图3所示,构成为将以预定间距收容元件的带送出的带式供料器。供料器30具备卷绕有带的带盘32、从带盘32送出带的带进给机构33以及供料器控制装置34(参照图4)。此外,供料器台40具备以能够插入供料器30的间隔沿X方向排列有多个的插槽42。当将供料器30插入到供料器台40的插槽42时,供料器30的未图示的连接器与供料器台40的连接器45连接。由此,供料器控制装置34能够与供料器30的安装目的地的控制部(安装控制装置28、管理装置80等)进行通信。供料器控制装置34利用带进给机构33将收容于带中的元件送出至预定的元件供给位置,当元件供给位置的元件被头22的吸嘴吸附时,再次利用带进给机构33将收容于带中的元件送出至预定的元件供给位置。

如图2所示,装载机50能够沿与基板的搬运方向(X方向)平行地设于多个元件安装机20的前表面以及供料器保管库60的前表面的X轴轨道16移动。如图3以及图4所示,装载机50具备装载机移动机构51和供料器移载机构53。装载机移动机构51使装载机50沿X轴轨道16移动。供料器移载机构53从装载机50朝向元件安装机20、供料器保管库60安装供料器30、或者从元件安装机20、供料器保管库60卸下供料器30并收纳于装载机50、或者使供料器30在上部移载区域50A与下部移载区域50B之间移动。另外,如图4所示,装载机50具备编码器55和装载机控制装置57。编码器55检测装载机50的X方向上的移动位置。装载机控制装置57由公知的CPU、ROM、RAM等构成。装载机控制装置57输入来自编码器55的检测信号,向装载机移动机构51、供料器移载机构53输出驱动信号。

供料器保管库60为了收容多个供料器30而具有与设于元件安装机20的供料器台40相同结构的供料器台40。

AGV100是承担逻辑工艺(特别是搬运)的自动化设备之一。AGV100一边在第一区域A1的供料器保管库60与第二区域A2的元件收纳仓库18之间移动,一边向供料器保管库60补给搭载有生产所需的元件的供料器30、或者从供料器保管库60回收使用完毕的供料器30。如图4所示,AGV100具备AGV移动机构101以及供料器移载机构103。AGV移动机构101是使AGV100沿预定的行驶轨道行驶的机构,具备行驶用的马达、转向装置。供料器移载机构103是与上述装载机50的供料器移载机构53同样的装置,能够在与供料器保管库60之间、与元件收纳仓库18之间自动更换供料器30。另外,如图4所示,AGV100具备位置传感器105以及AGV控制装置107。位置传感器105检测AGV100的行驶位置。AGV控制装置107由公知的CPU、ROM、RAM等构成。AGV控制装置107输入来自位置传感器105的检测信号,向AGV移动机构101、供料器移载机构103输出驱动信号。

如图4所示,管理装置80由公知的CPU81、ROM82、RAM83、存储器(HDD或者SSD)84等构成,与键盘、鼠标等输入设备85、LCD等显示器86连接。管理装置80与安装控制装置28、装载机控制装置57以及AGV控制装置107连接为能够双向通信。管理装置80从安装控制装置28接收与元件安装机20的安装状况相关的信息、或者从装载机控制装置57接收与装载机50的驱动状况相关的信息、或者从AGV控制装置107接收与AGV100的驱动状况相关的信息。管理装置80朝向安装控制装置28发送与安装相关的指令信号、或者朝向装载机控制装置57发送与装载机50相关的指令信号、或者朝向AGV控制装置107发送与AGV100相关的指令信号。管理装置80与保管于供料器保管库60的供料器30的供料器控制装置34连接为能够通信,能够取得所保管的供料器30的信息。管理装置80将生产计划存储于存储器84。在生产计划中包括生产信息、生产目标等。在生产信息中包括与制作产品基板时所需的元件相关的信息、与制作产品基板的目标块数相关的信息等。在生产计划中计划了多种产品基板的生产。因此,生产信息对应产品基板的每个种类进行存储。在生产目标中包括执行该生产计划所需的目标生产时间等。

接着,对管理装置80实施的第一模拟进行说明。第一模拟是以无停滞地对安装线13进行供料器30的提供以及回收为前提而执行的模拟。图5是第一模拟的流程图。在第一模拟中,在连续生产多种产品基板时,以尽可能提高安装线13中的生产效率的方式将赋予各元件安装机20的生产作业最佳化,并且以符合生产目标的方式设定构成安装线13的元件安装机20的数量。生产作业是对应每个元件安装机20决定将哪个供料器30以怎样的顺序设置于供料器台40、将哪个元件种类的元件以怎样的顺序朝向基板安装等的作业。

当该第一模拟开始时,管理装置80的CPU81从存储器84读入本次的生产计划(S110)。接下来,CPU81对构成安装线13的元件安装机的台数设置预定的初始值(例如4)(S120)。接着,CPU81以构成安装线13的所有元件安装机20为对象执行最佳化处理,生成生产作业组(包括所有元件安装机20的生产作业)(S130)。在此,假定按各自的目标块数依次制作多种产品基板。因此,生产作业组对应产品基板的每个种类而生成。接着,CPU81计算执行本次生产计划所需的预定生产时间(S140)。CPU81在计算预定生产时间时,若在制作了目标块数的某种产品基板之后开始下一种产品基板的制作时需要基于装载机50的供料器30的更换作业,则也考虑该装载机50的作业时间而计算预定生产时间。接下来,CPU81判定该预定生产时间是否在目标生产时间以内(S150),若该预定生产时间超过了目标生产时间,则使构成安装线13的元件安装机20的台数增加1(S160),再次返回S130。另一方面,若在S150中预定生产时间在目标生产时间以内,则CPU81将此时的元件安装机20的台数和最佳化后的生产作业组保存于存储器84中(S170)。之后,CPU81基于在S170中得到的结果来制成表示产品基板的生产块数的对应于时间的推移的图表(参照图6),并将该图表保存于存储器84(S180),结束本模拟。

在此,对制作某种产品基板的情况下的生产作业组的最佳化处理进行说明。CPU81找出各元件安装机20中的生产作业的预定处理时间(预定循环时间)收于预定的允许范围内、且安装线13中的生产时间最短的生产作业组。CPU81在生成生产作业时,基于生产计划来设定装配时序,将该装配时序分配给各元件安装机20,对应每个元件安装机20设定所分配的元件的安装顺序,对应每个元件安装机20设定供料器30的排列方式,生成所有元件安装机20的生产作业。装配时序是通过按照装配顺序指定元件种类、装配位置以及使用的吸嘴的种类(使用吸嘴种类)来设定的。装配时序朝向各元件安装机20的分配是以分配给各元件安装机20的装配时序的数量均等或者尽可能均等的方式进行的。元件的装配顺序被设定为,例如在将元件装配于基板时,不会因先装配的元件而妨碍该元件的装配。供料器30的排列方式被设定为,例如在各元件安装机20中供给朝向基板安装的数量越多的元件的供料器30,越是接近供料器台40的中央。装配时序、装配时序的分配、所分配的元件的安装顺序以及供料器30的排列方式分别存在多种,因此生产作业组的组合成为庞大的数量。CPU81在运算各元件安装机20的预定循环时间时,基于模拟或者过去蓄积的数据来运算预定循环时间。CPU81从庞大的数量的生产作业组的组合之中找出所有元件安装机20的预定循环时间收于预定的允许范围内、且生产时间最短的生产作业组。

图6是表示第一模拟的结果的图表,是表示制作多种产品基板的情况下的产品基板的生产块数的对应于时间的推移的图表。在图6中,产品基板存在类型T1~T21这21种。在该图表中,存在多个向右上升的线段,但是各线段表示生产目标块数的一个种类的产品基板的过程。例如,直至生产了目标块数的类型T1的产品基板为止的过程在图6中由最左侧的向右上升的线段表示。若该过程结束,则基板块数暂时复位为零。之后,直至生产了目标块数的类型T2的产品基板为止的过程在图6中由从左起第二个向右上升的线段表示。另外,在生产了目标块数的类型T5的产品基板之后至开始生产类型T6的产品基板为止的区间成为向右下降的线段,但是在该区间中,进行基板生产线10的装载机50所进行的供料器30的更换作业。

接着,对管理装置80实施的第二模拟进行说明。图7是第二模拟的流程图。第二模拟是以由自动化设备(AGV100、自动仓库等)、作业者W对安装线13进行供料器30的提供以及回收为前提而执行的模拟,在上述第一模拟结束后被执行。第二模拟例如通过西门子制的Plant Simulation(工厂仿真)来实现。

在该第二模拟开始之前,操作者使用输入设备85输入第二模拟所需的信息。作为第二模拟所需的信息,例如,除了负责逻辑工艺的作业者W的人数、自动化设备的种类及其数量、生产开始时刻以外,还列举有拣选所需的作业时间、装备所需的作业时间、搬运所需的时间、后处理所需的作业时间等。作为拣选所需的作业时间,列举有从元件收纳仓库18取出元件的时间、从拣选作业场所朝向装备作业场所移动元件的时间等。作为装备所需的作业时间,列举有将供料器30从供料器放置处取出的时间、将带盘32安装于供料器30的时间等。作为搬运所需的时间,列举有将第二区域A2的供料器30朝向第一区域A1的基板生产线10供给的搬运时间、从第一区域A1的基板生产线10回收供料器30并向第二区域A2移动的搬运时间等。这样的搬运时间在作业者W进行搬运的情况下能够根据作业者W的移动速度和移动距离来计算,在AGV100进行搬运的情况下能够根据AGV100的移动速度和移动距离来计算。作为后处理所需的时间,列举有将带盘32从供料器30卸下的时间、使供料器30返回供料器放置处的时间等。由操作者输入的信息被保存于存储器84中。

当第二模拟开始时,管理装置80的CPU81从存储器84读入本次的生产计划、通过第一模拟得到的结果(安装线13所包含的元件安装机20的台数和生产作业组)以及第二模拟所需的信息(S210)。接下来,CPU81计算由自动化设备、作业者W对安装线13进行供料器30的提供以及回收所引起的延迟(S220)。基于在S210中读入的信息来计算该延迟。例如,在通过第一模拟得到的图6的图表中,从结束类型T8的产品基板的生产至开始类型T9的产品基板的生产为止的时间为tx。但是,在安装线13中需要更换的供料器30的数量较多的情况下,根据作业者W的人数、自动化设备的台数,有时即使从结束类型T8的产品基板的生产起经过了时间tx,逻辑工艺中的拣选、装备的作业也未结束。在S220中,计算这样的延迟。接着,CPU81制成表示第二模拟的结果的图表,并将该图表保存于存储器84中(S230)。具体而言,CPU81以在第一模拟的S180中得到的图表为基础,制成考虑了在S220中计算出的延迟的图表。图8是使生产开始时刻在将横轴设为时刻、将纵轴设为产品基板的生产块数的坐标上一致地显示第一模拟以及第二模拟的图表的图。在图8中,实线表示通过第一模拟得到的结果,虚线表示通过第二模拟得到的结果。根据图8可知,与实线相比,虚线延迟。接下来,CPU81将作业的负荷率、安装线13的运转率、作业者的负荷分布以及生产的延迟分别与期间建立关联而计算并保存(S240),结束本模拟。

期间是对应每个产品基板决定的、用于实施对于基板生产线10的供料器30的提供以及回收所需的作业的作业间隔。与产品基板的生产顺序建立关联地对期间标注编号。具体而言,是将与类型T1的产品基板相对应的期间称为#1、将与类型T2的产品基板相对应的期间称为#2、…这样的情况。期间的开始时刻以及结束时刻对应每个期间在第二模拟的S240中被计算。此外,也可以将所有的期间设为相同的作业间隔。

作业的负荷率是将从期间的结束时刻减去开始时刻所得的时间除以期间预定时间所得的比例。期间预定时间是对应每个期间决定的作业间隔,包含在生产计划中。若负荷率超过100%,则作业未在期间预定时间内结束。

安装线13的运转率是安装线13的运转时间占整个期间时间的比例。

作业者的负荷分布是各作业者状态在整个期间时间中所占的比例。作为作业者状态,列举有“休息中”、“等待”、“作业中”、“移动中”等。所谓“等待”,例如存在如下情况:虽然想要实施装备但是因拣选未结束而待机的情况、由于不存在载置于AGV100的箱(用于放入供料器30等)的空缺而待机的情况等。

生产的延迟是第二模拟的结果相对于第一模拟的结果的时间的延迟。生产的延迟例如能够基于图8的实线的图表和虚线的图表来计算。

接着,对由管理装置80实施的模拟结果显示例程进行说明。图9是该例程的流程图。该例程在上述第一模拟以及第二模拟结束之后,在操作者通过输入设备85指示了模拟结果的显示时被执行。当开始该例程时,管理装置80的CPU81将图表的菜单显示于显示器86(S310)。在菜单中,显示(1)表示每个期间的作业的负荷率和生产延迟的图表、(2)表示每个期间的安装线13的运转率和生产延迟的图表以及(3)表示每个期间的作业者的负荷分布和生产延迟的图表这三个。接着,CPU81判定操作者是否选择了菜单(S320),若没有选择,则直接待机。另一方面,若在S320中选择了菜单,则CPU81制成与所选择的菜单相符的图表并显示于显示器86(S330),结束本例程。

在S320中,若选择了表示每个期间的作业的负荷率和生产延迟的图表即(1),则CPU81在S330中将该图表显示于显示器86。在图10中示出该图表的一个例子。该图表是作业者W为一人的情况下的例子。在图10中,横轴表示期间,左侧的纵轴表示作业的负荷率,右侧的纵轴表示生产的延迟。另外,柱状图表示作业的负荷率(参照左侧的纵轴),折线图表示生产的延迟(参照右侧的纵轴)。作为作业,示例了拣选、装备以及后处理。根据折线图可知,从期间#7起发生了生产的延迟。另外,若观察在期间#7之前的期间的负荷率,则可知装备和后处理的负荷率超过100%。因此,推测为在期间#7中发生了生产的延迟的因素在于装备和后处理的负荷较大。

在S320中,若选择了表示每个期间的安装线13的运转率和生产延迟的图表即(2),则CPU81在S330中将该图表显示于显示器86。在图11中示出该图表的一个例子。该图表是作业者W为一人的情况下的例子。在图11中,横轴表示期间,左侧的纵轴表示安装线13的运转率。另外,柱状图表示安装线13的运转率,点线图表示生产的延迟。在点线图中,若第二模拟相对于第一模拟的时间的延迟超过了预定的允许时间,则显示表示生产延迟的发生的标记(黑点),若在允许时间以内,则不显示标记。根据点线图可知,从期间#7起发生了生产的延迟。另外,若观察在期间#7之前的期间的安装线13的运转率,则可知期间#5、#6的运转率低至50%~60%左右。作为期间#5、#6的运转率较低的原因,推测为存在供料器30朝向与期间#5、#6相对应的基板生产线10的供给延迟的可能性。另外,能够推测供料器30朝向基板生产线10的供给发生延迟的情况是否为“期间#5”、“期间#6”的作业的负荷不大。

在S320中,若选择了表示每个期间的作业者的负荷分布和生产延迟的图表即(3),则CPU81在S330中将该图表显示于显示器86。在图12中示出该图表的一个例子。该图表是作业者W为一人的情况下的例子。在图12中,横轴表示期间,左侧的纵轴表示安装线13的运转率。另外,柱状图表示作业者的负荷分布,点线图与图11相同地表示生产的延迟。如上所述,作业者的负荷分布是各作业者状态在整个期间时间中所占的比例,在此,作为作业者状态示例了“休息中”、“等待”、“作业中”、“移动中”。根据点线图可知,从期间#7起发生了生产的延迟。另外,若观察期间#7之前的负荷分布,则可知在期间#4~#6中“作业中”的比例成为90%左右的高比率、剩余为“移动中”而没有休息。因此,推测为在期间#7中发生了生产延迟的因素在于作业者的作业负荷较大。

在图10~图12中,示例了作业者W为一人的情况,但是如上述那样发生了生产延迟。在这样的情况下,操作者例如增加作业者W人数而再次进行第二模拟。然后,执行模拟结果显示例程而使图表显示于显示器86,反复进行该操作直到生产延迟被消除为止。

在此,使用图13~图15,对如下情况进行说明:除了将作业者设为两个人以外,在与进行图10~图12的图表显示的情况相同的条件下执行第二模拟,并显示上述(1)~(3)的图表。

图13是表示作业者为两个人的情况下的、每个期间的作业的负荷率和生产延迟的图表(即(1))。由于折线图在生产延迟的时间保持为零的状态下推移,因此可知在整个期间内都未发生生产延迟。另外,由于未发生生产延迟,因此推测为拣选、装备以及后处理的负荷率在整个期间都是妥当的。

图14是表示作业者为两个人的情况下的、每个期间的安装线13的运转率和生产延迟的图表(即(2))。在该图表中,由于未显示点线图(表示生产延迟的发生的标记),因此可知在整个期间内都未发生生产延迟。另外,由于未发生生产延迟,因此推测为安装线13的运转率是妥当的。

图15是表示作业者为两个人的情况下的、每个期间的作业者的负荷分布和生产延迟的图表(即(3))。在该图表中,由于作业者为两个人,因此针对一个期间显示两个柱状图(左边为作业者W1的负荷分布,右边为作业者W2的负荷分布)。在该图表中,由于未显示点线图(表示生产延迟的发生的标记),因此可知在整个期间内都未发生生产延迟。另外,由于未发生生产延迟,因此推测为各作业者的作业负荷是妥当的。

在此,明确本实施方式的构成要素与本公开的基板生产模拟方法的构成要素的对应关系。本实施方式的第一模拟相当于本公开的工序(a),第二模拟相当于工序(b),模拟结果显示例程相当于工序(c)。

在以上说明的本实施方式中,第一模拟的结果是以无停滞地对基板生产线10进行供料器30的提供以及回收为前提进行了模拟的结果。第二模拟的结果是以由自动化设备以及/或者作业者W对基板生产线10进行供料器30的提供以及/或者回收为前提进行了模拟的结果。然后,在同一画面上输出将第二模拟的结果相对于第一模拟的结果的生产延迟与期间建立关联地显示的生产延迟关联显示(图10的生产延迟的折线图、图11以及图12的点线图)以及将第二模拟的结果所包含的可能成为生产延迟的因素的参数与期间建立关联地显示的参数关联显示(图10的作业的负荷率的柱状图、图11的安装线13的运转率的柱状图、图12的作业者的负荷分布的柱状图)。因此,若观察所输出的画面,则能够根据发生了生产延迟的时间点、其前后的参数关联显示的变化,容易地推测生产延迟的因素。

另外,将生产延迟显示为折线图或者表示生产延迟的发生的标记,将成为生产延迟的因素的参数显示为柱状图。因此,易于视觉辨认在画面上有无生产延迟、参数的变化。

进而,在图10以及图13中,作为可能成为生产延迟的因素的参数,采用拣选、装备以及后处理(与对于基板生产线10的供料器30的提供以及/或者回收相关的作业)的负荷率。因此,根据发生了生产延迟的时间点、其前后的作业的负荷率的变化,可知与哪个期间相对应的作业的负荷较大。

另外,在图11以及图14中,作为可能成为生产延迟的因素的参数,采用安装线13的运转率。因此,根据发生了生产延迟的时间点、其前后的安装线的运转率的变化,可知与哪个期间相对应的运转率较低,作为该运转率较低的原因,能够推测为存在与该期间相对应的作业延迟的可能性。

然后,在图12以及图15中,作为可能成为生产延迟的因素的参数,采用作业者的负荷分布。因此,根据发生了生产延迟的时间点、其前后的作业者的负荷分布的变化,可知与哪个期间相对应的作业者的作业负荷较大。

此外,本发明不受上述实施方式的任何限定,只要属于本发明的技术范围,当然能够以各种方式来实施。

例如,在上述实施方式中,在图10中用折线图表示生产延迟,但是也可以取代折线图而显示图11那样的点线图(表示生产延迟的发生的标记)。另外,在图11以及图12中,以点线图表示生产延迟,但是也可以取而代之而显示图10那样的折线图。

在上述实施方式中,为了消除图10~图12中的生产延迟而增加了作业者的人数,但是也可以取而代之或者在此基础上增加自动化设备(例如自动仓库、AGV100)的数量。

在上述实施方式中,基板生产线10构成为包括印刷装置11。在该情况下,在第一模拟中,也可以以不停滞地进行印刷装置11的准备作业(例如焊膏朝向印刷装置11的供给作业、掩模、刮板的更换作业等)为前提进行模拟,在第二模拟中,也可以以由自动化设备(例如AGV)、作业者W进行印刷装置11的准备作业为前提进行模拟。印刷装置11的准备作业是逻辑工艺。这样,在包括印刷装置11在内的基板生产线10中,能够容易地推测生产延迟的因素。

上述实施方式的基板生产线10也可以具备:基板供给装置,将未安装元件的未安装基板朝向位于安装线13的上游侧的印刷装置11供给;以及基板收容装置,从位于安装线13的下游侧的回流焊炉15收容产品基板。然后,在第一模拟中,也可以以不停滞地进行将未安装基板搭载于基板供给装置的搭载作业以及从基板收容装置抽取产品基板的抽取作业为前提进行模拟,在第二模拟中,也可以以由自动化设备(例如AGV100)以及/或者作业者W进行搭载作业以及抽取作业为前提进行模拟。搭载作业、抽取作业是逻辑工艺。这样,在包括基板供给装置、基板收容装置在内的基板生产线10中,能够容易地推测生产延迟的因素。

在上述实施方式中,管理装置80执行了第一模拟以及第二模拟,但是并未特别限定于此。例如,管理装置80以外的一个或者多个计算机也可以执行第一模拟以及第二模拟。

在上述实施方式中,作为元件供给装置示例了供料器30,但是也可以取代供料器30或者与供料器30一起使用载置有元件的托盘。

本公开的基板生产模拟方法也可以如下构成。

在本公开的基板生产模拟方法中,也可以是,在所述工序(c)中,所述生产延迟关联显示是折线图或者表示生产延迟的发生的标记,所述参数关联显示可以是柱状图。这样,易于视觉辨认在画面上有无生产延迟、参数的变化。

在本公开的基板生产模拟方法中,也可以是,在所述工序(c)中,可能成为所述生产延迟的因素的参数是与所述元件供给装置的提供以及/或者回收相关的作业的负荷率。这样,根据发生了生产延迟的时间点、其前后的作业的负荷率的变化,可知与哪个产品基板相对应的作业的负荷较大。

在本公开的基板生产模拟方法中,也可以是,在所述工序(c)中,可能成为所述生产延迟的因素的参数是所述第二结果所包含的所述安装线的运转率。这样,根据发生了生产延迟的时间点、其前后的安装线的运转率的变化,可知与哪个产品基板相对应的运转率较低,作为该运转率较低的原因,能够推测为存在与该产品基板相对应的作业延迟的可能性。

在本公开的基板生产模拟方法中,也可以是,在所述工序(c)中,可能成为所述生产延迟的因素的参数是所述第二结果所包含的所述作业者的作业的负荷分布。这样,根据发生了生产延迟的时间点、其前后的作业者的作业的负荷分布的变化,可知与哪个产品基板相对应的作业者的负荷较大。

本公开的基板生产模拟方法还可以包括如下工序:(d)在所述工序(c)中所述第二结果相对于所述第一结果延迟的情况下,变更所述自动化设备的数量以及/或者所述作业者的数量以消除所述第二结果的延迟,使用变更后的数量再次执行所述工序(b)以及(c);以及(e)反复进行所述工序(d)直到在所述工序(c)中所述第二结果相对于所述第一结果的延迟收于允许范围内为止。这样,能够求出不会产生基板生产的延迟的自动化设备的数量以及/或者作业者的数量。

工业实用性

本公开的基板生产模拟方法能够在生产安装有元件的基板时应用。

附图标记说明

10:基板生产线11:印刷装置12:印刷检查装置13:安装线14:外观检查装置15:回流焊炉16:X轴轨道18:元件收纳仓库20:元件安装机20A:供给区域20B:存放区域21:基板搬运装置22:头23:头移动机构24:触摸面板显示器25:标记相机26:零件相机27:吸嘴站28:安装控制装置30:供料器32:带盘33:带进给机构34:供料器控制装置40:供料器台42:插槽45:连接器50:装载机50A:上部移载区域50B:下部移载区域51:装载机移动机构53:供料器移载机构55:编码器57:装载机控制装置60:供料器保管库80:管理装置81:CPU 82:ROM 83:RAM84:存储器85:输入设备86:显示器100:AGV 101:AGV移动机构103:供料器移载机构105:位置传感器107:AGV控制装置A1:第一区域A2:第二区域F:基板生产层W、W1、W2:作业者