复合瓶的防泄漏装置

文献发布时间:2024-01-17 01:20:32

技术领域

本发明一种复合瓶的防泄漏装置,详指应用于燃料领域的技术,主要是提供阀嘴与内阀之间的衔接具有较佳的密合度,避免液态石油气因止泄垫圈的老化而泄漏。

背景技术

瓦斯桶于现今市面上还是具有较高普及率,近几年随着科技的进步才有天然瓦斯的出现,可是瓦斯桶还是具有一定的地位难以取代。

但是,随着长时间的使用,以及每每新闻中播出不少意外的灾害,不少事情的发生来由都来自于瓦斯桶,现在市面上常见的瓦斯桶皆以钢瓶装设液态石油气,再将瓦斯桶予以配送至各家各户中,不过瓦斯桶长时间的使用下,容易造成瓦斯外泄、管路老化而裂开等,上述的问题发生下,如果在第一时间没有处理实时的话,那就会发生无法挽回的憾事。

因此相关业者进而推出一种复合材瓦斯桶,具有较高的耐温、耐摔、耐压的优点,可是这些优点都是复合瓶本身,在复合瓶与阀嘴之间的装设上却还是存在着容易泄漏的问题,因为套设在阀嘴上的止泄垫圈容易在长时间的压挤、拉扯、风化等问题而产生质变,造成防密性不佳而泄漏液态石油气。

所以说,相关业者必须思索,在必须有止泄垫圈进行防泄的前提下,该如何改善才可以维持长时间的密合效果,防止液态石油气的外泄。

发明内容

本发明所要解决的主要技术问题在于,克服现有技术存在的上述缺陷,而提供一种复合瓶的防泄漏装置,阀嘴与复合瓶之间的锁接具有较佳的密合度,可以防止液态石油气的外泄,避免灾害的发生,其改善现有技术中所述一般桶装瓦斯,过于笨重,且容易因阀嘴长时间的使用,进而造成止泄垫圈容易老化等缺失,最后发生瓦斯外泄的事情。

本发明解决其技术问题所采用的技术方案是:

一种复合瓶的防泄漏装置,其包括:一阀体组,其组装于该复合瓶顶端的一瓶口位置,该阀体组设有一导孔,该导孔由该阀体组顶端贯穿至底端,且该导孔内壁进一步环凸一迫紧块,该迫紧块区分该导孔内的空间形成一第一区段及一第二区段,又该导孔孔壁在位于第一区段处环设一内螺纹,又第一区段及该第二区段之间另形成一第三导斜面,又该第三导斜面由连接第一区段的一端朝下并倾斜延伸至连接第二区段;一阀嘴,其以一端锁接于该阀体组的导孔,该阀嘴锁接导孔的一端的外周侧进一步环设一外纹部及一环凹部,该外纹部与内螺纹相互锁接;及一止泄圈件,其套组于该阀嘴的环凹部,该止泄圈件的外周环设数个肋条,又以该止泄圈件的中心点为基准,各肋条由该止泄圈件的一端至另一端其面积逐渐变大;其中,该阀嘴在套设有该止泄圈件后锁接于该阀体组的导孔时,各肋条受到该导孔内第三导斜面的设置导引入第二区段内,而各肋条随止泄圈件进入第二区段内,并进一步受第二区段的空间限制,各肋条受压变形且贴抵在第二区段的孔壁,使该第二区段的壁面与该止泄圈件之间具有较高的密合效果。

承如如上所述,本发明进一步的特征在于,各肋条中每一肋条与肋条之间形成一缓冲空间,各缓冲空间的设置使各肋条受第二区段的内壁面的限制而挤压变形后,各缓冲空间供各肋条的变形裕度。

承如如上所述,本发明进一步的特征在于,该止泄圈件在相反于各肋条连接的一侧进一步环凸数个定位肋,而该阀嘴的环凹部的外周侧对应各定位肋的凸设则内凹有相同数量的凹槽,该止泄圈件套组于该阀嘴的环凹部,并以各定位肋卡设于各凹槽。

承如如上所述,本发明进一步的特征在于,该止泄圈件的各肋条根据宽度定义为A、而各肋条中最短的肋条的长度则定义为B,而各定位肋根据宽度定义为C、长度则定义为D,又各定位肋与各肋条之间的比对为A

承如如上所述,本发明进一步的特征在于,各肋条进一步包含一前端及一后端,各肋条的前端的边角为导圆角。

承如如上所述,本发明进一步的特征在于,各肋条的外表面为光滑面,而各定位肋的表面为粗糙面。

本发明的有益效果是,阀嘴与复合瓶之间的锁接具有较佳的密合度,可以防止液态石油气的外泄,避免灾害的发生,其改善现有技术中所述一般桶装瓦斯,过于笨重,且容易因阀嘴长时间的使用,进而造成止泄垫圈容易老化等缺失,最后发生瓦斯外泄的事情。

附图说明

下面结合附图和实施例对本发明进一步说明。

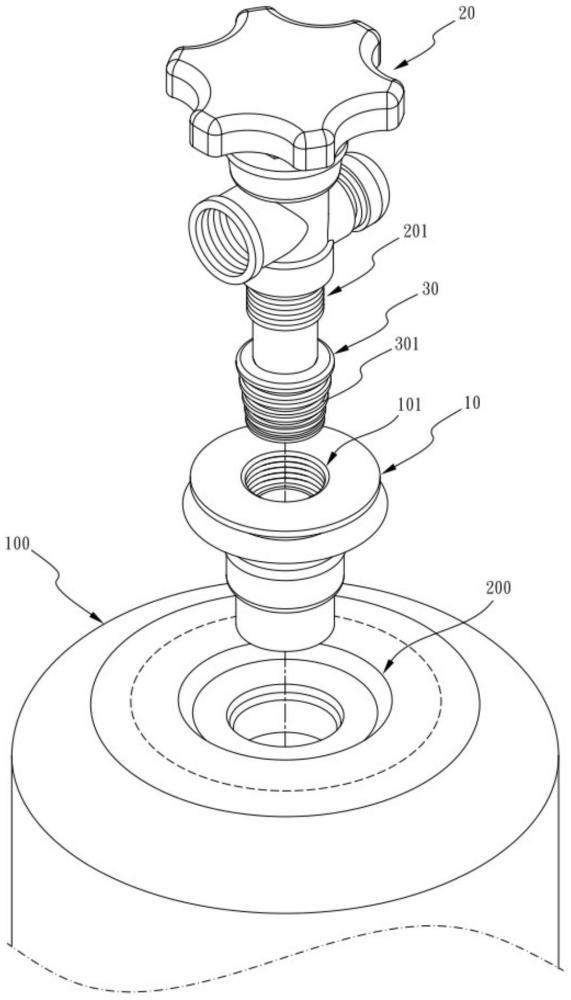

图1为本发明立体示意图。

图2为图1的分解立体示意图。

图3为本发明止泄圈件立体示意图。

图4为图3所示的Ⅳ-Ⅳ线段剖面示意图。

图5至图6为本发明阀嘴与阀体组的组装连续动作示意图。

图7为图1所示的Ⅶ-Ⅶ线段剖面示意,且为阀嘴与阀体组组装完成示意图。

图中标号说明:

复合瓶 100

瓶口 200

阀体组 10

导孔 101

迫紧块 102

第一区段 102A

第二区段 102B

第三导斜面 102C

内螺纹 103

阀嘴 20

外纹部 201

环凹部 202

凹槽 203

止泄圈件 30

肋条 301

前端 301A

后端 301B

缓冲空间 302

定位肋 303

具体实施方式

为了清楚说明本发明所能达成上述的目的及功效,兹搭配附图就本发明的实施例加以详细说明其特征与功效。请参阅图1至图7所示,本发明一种复合瓶的防泄漏装置,其主要为安装于复合瓶,并用以提供瓶内液态石油气的充、排,其包括:一阀体组10,其组装于该复合瓶100顶端的一瓶口200位置,该阀体组10设有一导孔101,该导孔101由该阀体组10顶端贯穿至底端,该导孔101连通复合瓶100内部用来容置液态石油气的空间,且该导孔101内壁进一步环凸一迫紧块102,该迫紧块102区分该导孔101内的空间形成一第一区段102A及一第二区段102B,又该导孔101孔壁在位于第一区段102A处环设一内螺纹103,又第一区段102A及该第二区段102B之间另形成一第三导斜面102C,又该第三导斜面102C由连接第一区段102A的一端朝下并倾斜延伸至连接第二区段102B,使该第一区段102A的圆直径大于第二区段102B的圆直径,而第三导斜面102C主要是提供液态石油气在进行充填的时候可以减缓其导流的流速;一阀嘴20,其以一端锁接于该阀体组10的导孔101,该阀嘴20锁接导孔101的一端的外周侧进一步环设一外纹部201及一环凹部202,该外纹部201与内螺纹103相互锁接;及一止泄圈件30用以增加密合并达到防漏,该止泄圈件30套组于该阀嘴20的环凹部202,该止泄圈件30的外周环设数个肋条301,又以该止泄圈件30的中心点为基准,各肋条301由该止泄圈件30的一端至另一端其面积逐渐变大;其中,该阀嘴20在套设有该止泄圈件30后锁接于该阀体组10的导孔101时,各肋条301进一步包含一前端301A及一后端301B,各肋条301的前端301A的边角为导圆角,各肋条301受到该导孔101内第三导斜面102C的设置导引入第二区段102B内,以前端301A为导圆角的设置得以顺畅导入第二区段102B,而各肋条301随止泄圈件30进入第二区段102B内,并进一步受第二区段102B的空间限制,各肋条301受压变形且贴抵在第二区段102B的孔壁,使该第二区段102B的壁面与该止泄圈件30之间具有较佳的密合效果。

根据上述的说明,其主要是透过该止泄圈件30在外周侧设数肋条301,利用各肋条301的特性是具有可变形弯折的特征,因此当阀嘴20的环凹部202在套组止泄圈件30后组装于阀体组10的导孔101,该止泄圈件30外周的各肋条301会根据长度而贴抵于导孔101的孔内壁面,从图5至图7所示,阀嘴20缓慢的插入导孔101,各肋条301最先进入的会是面积最小的肋条301,以图的绘制简单来说各肋条301由长至短,会以最短小的最先进入导孔101,最长的则是最后才进入导孔101,因此在阀嘴20逐渐进入导孔101时,各肋条301会逐渐受到导孔101孔内壁的限制而逐渐受压并且开始变形,利用各肋条301中较长的肋条301紧密的贴抵于导孔101孔壁,再加上导孔101与环凹部202之间的迫压下,让该止泄圈件30能够紧密的阻挡,预防液态石油气的外泄,且因止泄圈件30的整体厚度较现有技术的厚,所以在使用上可以具有较长的寿命,在搭配各肋条301的挡止下,让液态石油气无法外泄。

根据上述说明下,本发明为了能够提供最完整的密合功效,所以在各肋条301受压变形上,各肋条301与肋条301之间形成有一缓冲空间302,各缓冲空间302的设置是使各肋条301受第二区段102B的内壁面的限制而挤压变形后,各缓冲空间302供各肋条301的变形裕度,让各肋条301能够确实的贴抵导孔101的孔壁,避免液态石油气的外泄,请见图5至图7所示;为了避免止泄圈件30任意滑脱,因此该止泄圈件30在相反于各肋条301连接的一侧进一步环凸数个定位肋303,而该阀嘴20的环凹部202的外周侧对应各定位肋303的凸设则内凹有相同数量的凹槽203,该止泄圈件30套组于该阀嘴20的环凹部202,并以各定位肋303卡设于各凹槽203,让阀嘴20套组有止泄圈件30并插入阀体组10的导孔101内时,该止泄圈件30不会受到夹抵的力量而脱离,请参阅图5至图7所示。

接续上述说明,本发明主要已经透过各定位肋303及凹槽203的使用达到防止止泄圈件30的脱落,而为了要强化防止脱落的功效,因此在各肋条301与各定位肋303之间的设置下,该止泄圈件30的各肋条301根据宽度定义为A、而各肋条301中最短长度的肋条301的长度则定义为B,而各定位肋303根据宽度定义为C、长度则定义为D,又各定位肋303与各肋条301之间的比对为A

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。