一种搅拌式金属氢化物储氢装置及其运行方法

文献发布时间:2024-01-17 01:20:32

技术领域

本发明涉及储氢技术领域,具体涉及一种搅拌式金属氢化物储氢装置及其运行方法。

背景技术

目前主要存在高压气态储氢、低温液态储氢和固态储氢三种储氢方案。其中,高压气态储氢储氢密度低、储氢压力高,且为了提高经济性,将继续提高储氢压力,存在较大安全隐患;低温液态储氢,虽然储氢密度较高,但需要持续消耗大量能量保持低温,经济性差,且对容器绝热性的要求较高;而固态储氢,特别是基于金属氢化物的固态储氢,具有储氢压力低、储氢密度高、储氢安全性好和氢气纯度高等优点,是未来储氢技术的重要发展方向。

现存的固态储氢系统主要通过在床料中嵌入换热管束、带有翅片的换热管、经过设计的换热通道和在储氢罐外增加换热夹套等换热布置,尽快地移除吸氢过程中放出热量和输入放氢过程中所需的热量。现存的嵌入式翅片换热器可以很好的和邻近区域的金属氢化物进行热量交换,但由于金属氢化物的低导热系数,远离换热面的反应物换热条件较差,受到换热器的影响很小,依然无法快速反应,使吸氢/放氢时间较长。

采用金属氢化物作为储氢介质,在经过多次储氢放氢循环后,金属氢化物会出现粉化、颗粒细小化的现象,这些细小化的金属氢化物会在重力的作用下沉积在储氢罐底部,造成金属氢化物有效导热系数下降,储氢罐换热能力恶化。且沉积在储氢罐底部的细小化金属氢化物颗粒,在储氢放氢循环中会膨胀并对反应容器内壁产生更大的压力,甚至使壁面发生变形、破裂。

发明内容

针对现有技术存在的问题,本发明提供一种搅拌式金属氢化物储氢装置及其运行方法,通过在储氢装置内设置搅拌器,能减小金属氢化物粉化影响,可以大幅增加储氢反应器的储/放氢性能,缩短反应所需时间。

本发明的技术方案如下:

在本发明的第一方面,提供了一种搅拌式金属氢化物储氢装置,包括圆柱形的反应容器和外壳体,所述反应容器设置在外壳体的内部,并且反应容器和外壳体之间形成封闭的换热流体腔体;所述反应容器内轴线上设有搅拌器,搅拌器由转轴和叶片组成,所述转轴内部为中空结构,所述中空结构形成换流体的流动通道,所述转轴的底端与腔体连通;所述反应容器的内部填充金属氢化物。

在本发明的一些实施方式中,所述转轴伸出反应容器外部,转轴与反应容器接触的位置设有轴封。

在本发明的一些实施方式中,所述转轴的顶端为换热流体入口,底端为换热流体出口,所述转轴的换热流体出口同时作为换热流体腔体的换热流体入口。

在本发明的一些实施方式中,所述换热流体腔体的上部设置有两个换热流体出口,两个换热流体出口对称设置。

在本发明的一些实施方式中,所述反应容器的顶部还设置有氢气进出口。

在本发明的一些实施方式中,所述转轴上设置上螺旋叶片和下螺旋叶片,上螺旋叶片与转轴轴线夹角小于下螺旋叶片与转轴轴线夹角。

在本发明的一些实施方式中,所述转轴通过传动装置与低速电机连接,所述传动装置采用锥齿轮。

在本发明的一些实施方式中,所述金属氢化物的填充量为反应容器容积的60%-80%。

在本发明的一些实施方式中,所述外壳体包括换热流体腔体的外壁面和隔热材料。

在本发明的第二方面,提供了一种搅拌式金属氢化物储氢装置的运行方法,包括以下步骤:

(1)在吸氢反应的温升阶段和放氢反应的的温降阶段,持续旋转搅拌器;

(2)当吸氢/放氢时,温度达到最高/最低后,停止运行搅拌器;

(3)当靠近换热面的金属氢化物温度降低/升高、反应率增大后,再次旋转搅拌器;

(4)直到不同温度、反应率的金属氢化物在反应容器内完成循环或混合,旋转停止,并按上述规律循环旋转与停止,直到反应完全。

本发明一个或多个技术方案具有以下有益效果:

(1)本发明提供的储氢装置,通过搅拌器实现了反应容器内金属氢化物的循环输送与混合,突破了传统储氢反应器中由于金属氢化物静止不动而受到的金属氢化物导热系数低、传热速度慢的限制,将温度高、反应率低的金属氢化物不断输送至换热面附近,有效提高了吸氢反应与放氢反应的速率,提高了储氢罐吸/放氢性能。

(2)本发明提供的储氢装置,搅拌器的转轴为中空结构,内部通有换热流体,可同时起到增强换热的翅片管换热器的功能,加快吸氢过程中的热量移除与放氢过程中的热量供给,有效提高了反应速率,提高了储氢罐性能。

(3)本发明提供的储氢罐,通过搅拌实现了金属氢化物的周期性循环输送与混合,可保证金属氢化物粉末在吸氢/放氢过程中混合均匀,有效减轻了由于多次吸放氢后储氢合金粉末化导致的局部传热性能恶化,提高了储氢罐性能。

(4)本发明提供的储氢罐,金属氢化物在吸氢膨胀过程中受到搅拌器的作用,处于运动状态,防止了金属氢化物的局部聚集,有效减轻了由于膨胀造成的对反应器内壁的压力,避免反应器因局部应力而变形、破坏,保证储氢罐的安全性和寿命。

(5)本发明提供的运行方法,通过搅拌器的循环启停,可在达到输送、混合金属氢化物的目的、提高吸氢/放氢效率的同时,减少搅拌器旋转消耗的能量。

附图说明

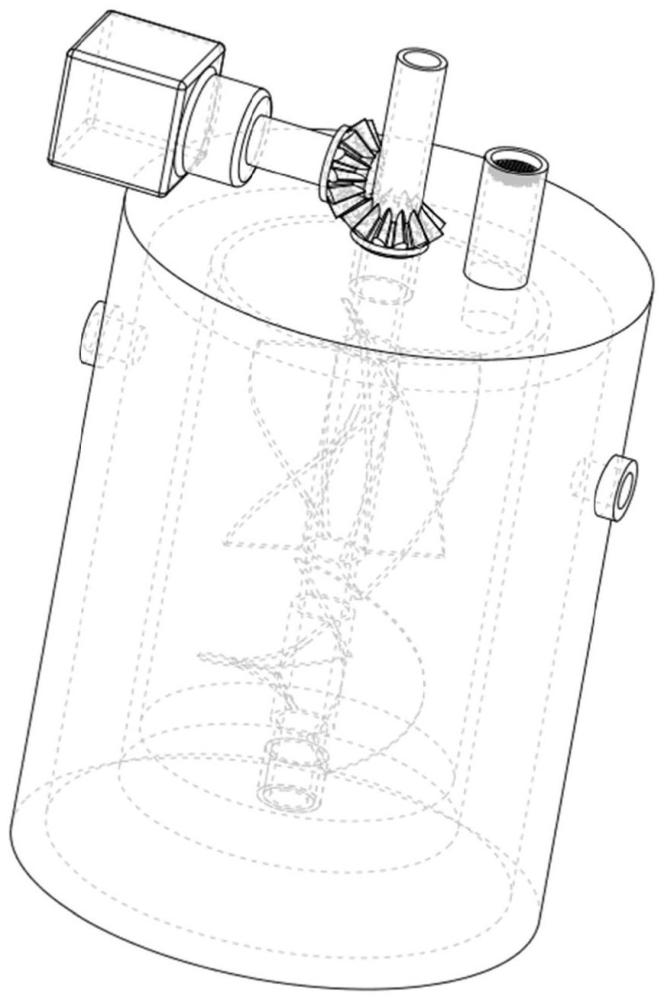

图1为本发明搅拌式金属氢化物储氢装置的整体结构示意图;

图2为本发明搅拌式金属氢化物储氢装置的储氢罐体结构示意图;

图3为本发明搅拌式金属氢化物储氢装置的内部结构示意图;

图4为本发明搅拌式金属氢化物储氢装置的搅拌器的结构示意图。

图中:1、低速电机;2、传动装置;3、外壳体;4、氢气进出口;5、过滤片;6、氢气阀;7、第一换热流体出口;8、换热流体腔体;9、反应容器;10、上轴封;11、金属氢化物;12、第二换热流体出口;13、下轴封;14、换热流体阀;15、搅拌器。

具体实施方式

应该指出,以下详细说明都是例示性的,旨在对本发明提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同含义。

实施例1

本发明的一种典型的实施方式中,如图1-3所示,提出一种搅拌式金属氢化物储氢装置,包括圆柱形的反应容器9和外壳体3,所述反应容器9设置在外壳体3的内部,并采用竖直放置,所述反应容器9的内部填充金属氢化物,用于发生吸放氢反应。反应容器9和外壳体3之间形成封闭的换热流体腔体,用于充满换热流体;所述换热流体为冷却液或热液体,与容器中的金属氢化物进行热交换,对金属氢化物冷却或加热。

所述反应容器9内轴线上设有搅拌器15,搅拌器15由转轴和叶片组成,所述转轴内部为中空结构,所述中空结构形成换流体的流动通道,所述转轴的底端与腔体连通。如图4所示,转轴上设置上螺旋叶片和下螺旋叶片,安装叶片区段转轴壁厚较大;上螺旋叶片与转轴轴线夹角小于下螺旋叶片与转轴轴线夹角,减小下部叶片的周向压力,提高搅拌效率,较小能量消耗。所述转轴通过传动装置2与低速电机1连接,所述低速电机1采用低速齿轮减速电机,所述传动装置2采用锥齿轮,转轴在低速电机的驱动下进行旋转,叶片带动金属氢化物在反应容器9中运动、混合,实现搅拌。

转轴伸出反应容器9外部,转轴与反应容器9接触的位置设有轴封,所述轴封包括上轴封10和下轴封13,设置的轴封能防止外部空气流入反应容器或氢气流出反应容器;防止换热流体流入反应容器中,以及金属氢化物粉末泄露至换热流体腔体中,进一步地,轴封可以采用填料密封。

所述转轴的顶端为换热流体入口,换热流体入口处安装有换热流体阀14,控制换热流体的注入,底端为换热流体出口,所述转轴的换热流体出口同时作为换热流体腔体的换热流体入口,即换热流体从转轴的顶部流入,经过流动通道从转轴的底部流出,进入换热流体腔体内,进一步的,所述换热流体腔体的上部设置有两个换热流体出口,包括第一换热流体出口7和第二换热流体出口12,两个换热流体出口对称设置,换热流体腔体内换热流体从两个换热流体流出,保证了换热流体流动地均匀性。

反应容器9的顶部还设置有氢气进出口4,氢气进出口所在的管道内设置有过滤片5,起到过滤作用,避免在吸氢/放氢过程中,金属氢化物随氢气流出储氢罐;氢气进出口4所在的管道上设置有阀门,控制氢气的流入、流出。

在本实施例中,搅拌器的转轴和叶片采用高导热系数金属,提高转轴作为翅片管换热器使用时的换热性能,内部反应容器壁面采用高导热金属,如铝、铜、铝合金或铜合金,提高换热流体腔体内换热流体与金属氢化物间的热量交换,进一步的,所述储氢罐外壳体包括所述换热流体腔体外壁面和隔热材料,即要做绝热保温处理,减少换热流体通过外壳体与外界环境进行的热量交换,减少放氢过程中换热流体的热损失。

在本实施例中,搅拌器主要起四方面作用:(1)通过搅拌,形成金属氢化物在内部反应容器中的循环,始终使反应率低的金属氢化物与换热面接触,提高反应速率,提高吸氢/放氢性能。(2)搅拌器由叶片和转轴构成,所述叶片可作为翅片,所述转轴为通有换热流体的直管,搅拌器可作为翅片管换热器,对金属氢化物进行冷却/加热,提高储氢罐吸氢/放氢性能。(3)通过搅拌,可以使金属氢化物处于运动状态,避免由于反应过程中金属氢化物膨胀而对反应容器内壁和换热器产生的局部应力过大而使储氢罐产生变形甚至破坏,从而延长储氢罐寿命。(4)由于多次进行吸氢-放氢循环,金属氢化物会逐渐细小化、粉末化,通过搅拌,可以使金属氢化物混合均匀,防止反应容器中出现局部的传热恶化,从而维持储氢罐性能、延长金属氢化物使用时间。

由于金属氢化物在吸氢反应过程中会发生膨胀,且搅拌金属氢化物需要额外空间,因此,金属氢化物的填充量设置为反应容器容积的60%-80%,优选为65%,将内部放容器内空间为金属氢化物区和预留区。所述金属氢化物区是可以供氢气在内部流动的多孔介质,氢气由储氢罐顶端氢气进口流入,经过预留区,流入金属氢化物区,并在该区域实现氢气的吸附。吸附过程中放出的热量,通过所述内部容器壁面和搅拌器叶片与管壁,由换热流体吸收并带走。

在本实施例的一些实施方式中,金属氢化物材料包括但不限于LaNi

在本实施例的一些实施方式中,搅拌器上安装叶片区段延伸至预留区顶部,即搅拌器上安装叶片区域的长度应大于金属氢化物膨胀后的床层厚度,以保证搅拌器的叶片对金属氢化物实现充分搅拌。

本实施例提供的搅拌式金属氢化物储氢装置工作原理如下:

在吸氢过程中,当反应容器内氢气压力达到供氢压力后,靠近换热面的区域内,由于温度较低,吸氢反应快速进行,反应率较高;远离换热面的区域内,温度接近供氢压力下的平衡温度,吸氢反应缓慢,反应率低。搅拌器旋转,将高反应率的金属氢化物输送至金属氢化物区顶部,并由搅拌器外侧落下,同时低反应率的金属氢化物移动至搅拌器附近,并与换热面接触并快速进行吸氢反应。按上述过程不断循环,可始终使反应率较低、温度较高的金属氢化物得到最高效的冷却,使反应释放的热量最高效的移除,有效的增加了储氢罐的储氢性能。

相似的,在放氢过程中,反应吸收热量,需要较高的温度维持反应并提高反应速率。初始阶段,反应容器内温度快速下降至较低值,需要换热流体提供放氢反应所需的热量。搅拌器旋转,通过上述金属氢化物循环,始终使放氢率低、温度较低的金属氢化物得到最高效的加热,使换热流体供给的热量最高效的传至金属氢化物,有效的增加了储氢罐的放氢性能。

在本实施例的一种具体实施方式中:

搅拌式金属氢化物储氢装置包括外壳体3和内部反应容器9,外壳体3由不锈钢无缝管制成,外部包裹隔热棉,外径为80-90mm,优选为84mm,壁厚4-6mm,优选为5mm;储氢罐总高105-120mm,优选为111mm;内部反应容器9由铝合金、铜合金等高热导率金属制成,内径为48-52mm,优选为50mm,周侧壁厚2-3mm,优选为2mm,内部高80mm,上下壁厚6-8mm,优选为8mm。

进一步地,搅拌器15由铝合金、铜合金等高热导率金属制成,设置于内部反应容器轴线上,转轴内径为3-6mm,优选为5mm,未安装叶片区段外径为7-9mm,优选为8mm;安装叶片区段外径为9-11mm,优选为10mm;搅拌器总长为130-150mm,优选为144mm。

进一步地,搅拌器叶片为螺旋叶片,厚度为1.5-3mm,优选为2mm,叶片外径为26-40mm,优选为34mm,安装叶片区段包括上下两段,下段位于转轴出口向上13mm-33mm处,螺旋线圈数为0.5圈,螺距为40mm;上段位于43mm-78mm处,螺旋线圈数为0.25圈,螺距为140mm。

进一步地,金属氢化物粉末11填充于内部反应容器9和搅拌器15之间,优选为LaNi

进一步地,过滤片厚度为0.7-1.1mm,优选为0.9mm,过滤精度为0.3-0.6μm,优选为0.5μm.

进一步地,传动装置2选为锥齿轮,上轴封10和下轴封13选为填料密封。

进一步地,换热流体优选为水,水通过换热流体阀14由搅拌器15转轴顶端流入,经过转轴和换热流体腔体8,由外壳体3上的第一换热流体出口7和第二换热流体出口12流出。吸氢时,水温为环境温度,优选为293K;放氢时,水温为353K-373K,优选为363K。

实施例2

本发明的一种典型的实施方式中,提出一种搅拌式金属氢化物储氢装置的运行方法,包括以下步骤:

(1)在吸氢反应的温升阶段和放氢反应的的温降阶段,持续旋转搅拌器;

(2)当吸氢/放氢时,温度达到最高/最低后,停止运行搅拌器;

(3)当靠近换热面的金属氢化物温度降低/升高、反应率增大后,再次旋转搅拌器;

(4)直到不同温度、反应率的金属氢化物在反应容器内完成循环或混合,旋转停止,并按上述规律循环旋转与停止,直到反应完全。

具体的,吸氢/放氢的前100s设置为反应前平衡压力到供氢压力或放氢背压的的压力变化期,搅拌器在该段时间内持续运行,第100s时反应容器内温度达到最高/最低,搅拌器停止运行,并每30s运行一次,使金属氢化物循环、混合。

本实施例提供的运行方法,通过搅拌器的循环启停,可在达到输送、混合金属氢化物的目的、提高吸氢/放氢效率的同时,减少搅拌器旋转消耗的能量。

以上所述的实施例对本发明的技术方案进行了详细说明,应理解的是以上所述仅为本发明的具体实施例,并不用于限制本发明,凡在本发明的原则范围内所做的任何修改、补充或类似方式替代等,均应包含在本发明的保护范围之内。