一种重油燃料的输送控制系统和控制方法

文献发布时间:2024-01-17 01:21:27

技术领域

本发明涉及燃料的输送控制技术领域,特别是涉及一种重油燃料的输送控制系统和控制方法。

背景技术

重油作为玻璃生产中熔化原料的重要燃料,其存储和配送至关重要,充足的稳定的重油存储是玻璃生产及玻璃质量的重要保障。

传统的重油存储和输送的设计思路是:单一生产线对应单一的重油存储端,根据生产线一定周期内所需的最大燃料量配备充足的重油存储,由相应的输送管路、油泵和阀门进行控制,将重油输送到生产线端设置的中间罐中,生产线从中间罐获取当日生产所需的燃料。多道生产线之间互不干扰互不协助。该方案下,当某一生产线的重油输送设备不能正常工作或者重油存储受原油供应、油品质量等因素不能正常供给时,该生产线的生产工作、玻璃制造会受到重大影响。另外,在实际生产布局中,单一的重油存储端的重油量储备是很高的,能达到9000T的储备量,仅供单一生产线使用时,储备压力大。

现有技术将相邻的重油输送管路互联并通过智能控制器控制,能够在某一重油输送管路受限时,从相邻输送管路调度用油,保证了对应生产线的供给,为受限的输送管路的设备维修或者燃料补充争取时间。

其缺陷是:控制单一,当重油输送管路受限时,即刻切换相邻重油输送管路供油,需要人工判断重油输送管路的受限原因,排除受限原因后,从控制端切换回原重油输送管路供油。

另外,当该区域内新增生产线时,需为其重新建设重油存储端,并将该重油存储端对应的重油输送管路与相邻输送管路互联,这会造成极大的储备压力。

因此,需要对现有技术进行改进。

发明内容

本发明提供一种重油燃料的输送控制系统和控制方法,用以解决上述问题。

本发明采用的一个技术方案是:提供一种重油燃料的输送控制系统,包括:

依次连接的第一重油存储罐组、第一重油输送管路和第一中间罐,所述第一重油输送管路上设置有第一控制阀、第一过滤器、第一压力检测器、第一输送泵和第一罐前阀,当第一中间罐低液位时,第一罐前阀开,第一输送泵打油,直至第一中间罐高液位;

依次连接的第二重油存储罐组、第二重油输送管路和第二中间罐,所述第二重油输送管路上设置有第二控制阀、第二过滤器、第二压力检测器、第二输送泵和第二罐前阀,当第二中间罐低液位时,第二罐前阀开,第二输送泵打油,直至第二中间罐高液位;

所述第一重油输送管路和第二重油输送管路之间通过可切换管路互通,所述可切换管路上设置有第一切换阀,通过打开第一切换阀使两条生产线可共用重油存储罐组,以应对其中一组重油不能正常供给的情况,为输送设备的维修或者燃料的补充争取时间,保障了生产;

控制系统连接PLC控制柜,所述PLC控制柜连接系统内所有过滤器、压力检测器、输送泵、阀门和中间罐液位计,由所述控制系统控制阀门通断、输送泵启停。

进一步的,所述第一重油存储罐组与第一输送泵之间、第二重油存储罐组与第二输送泵之间均设置有备用管路,所述备用管路上设置有备用控制阀,当第一过滤器、第二过滤器维修时,打开备用控制阀输送重油。

进一步的,所述第一输送泵和第二输送泵均设置有两台,并联设置,一备一用,当主输送泵维修时,通过备用输送泵输送重油。

进一步的,所述第一输送泵后端还设置有第一泵后阀,当第一泵后阀关闭、第一切换阀开启时,系统中的中间罐共用第二重油存储罐组,所述第二输送泵后端设置与第一输送泵相同。

进一步的,所述可切换管路上还接有第三重油输送管路,连通第三中间罐,利用现有的重油存储罐组对新增生产线进行供油,所述可切换管路上增设第二切换阀,与第一切换阀配合,分别控制两路重油的输送通断,所述第三重油输送管路上设置第三罐前阀。

进一步的,系统中所用阀门均为气动隔离阀。

本发明采用的另一个技术方案是:提供一种重油燃料的输送控制方法,具体步骤为:

S1、通过中间罐液位计采集中间罐的液位数据;

S2、判断中间罐是否为低液位;

S3、当中间罐低液位时,控制系统开启预设的重油输送管路或对应的罐前阀为中间罐供油;

S4、供油过程中,通过压力检测器采集输送泵前端的压力数据;

S5、判断重油输送管路是否正常供油;

S6、当中间罐液位无变化时,重油输送管路供油异常,判断压力检测器压力值是否为负压;

S7、当输送泵前端的压力检测器的压力值为负压时,提示检修过滤器并切换到相邻重油输送管路供油,回到步骤S4,当输送泵前端的压力检测器的压力值不为负压时,提示检修当前输送泵并切换到相邻重油输送管路供油,回到步骤S4;

S8、判断中间罐是否为高液位;

S9、当中间罐高液位时,控制系统关闭当前的重油输送管路或对应的罐前阀,结束供油。

进一步的,重油存储罐组与输送泵之间设置有备用管路,输送泵并联设置有多台,步骤S7中,当输送泵前端的压力检测器的压力值为负压时,提示检修过滤器并切换到备用管路,回到步骤S5,当输送泵前端的压力检测器的压力值不为负压时,判断是否还有可用的备用输送泵,当有可用的备用输送泵时,提示检修当前输送泵并切换到备用输送泵,回到步骤S5,当输送泵都异常时,提示检修当前输送泵并切换到相邻重油输送管路供油,回到步骤S4。

进一步的,步骤S6中还需要判断重油存储罐组是否异常,当重油存储罐组因燃料质量或库存不足等原因不能供油时,直接关闭当前的重油输送管路或对应的罐前阀,切换到相邻重油输送管路供油,回到步骤S4。

进一步的,当系统内接入新增生产线的中间罐时,为其预设重油输送管路。

本发明一种重油燃料的输送控制系统和控制方法的有益效果是:

1、将不同生产线的供油管路互通,由控制系统统一调度管理,当单一生产线的重油输送出现问题时,运用控制系统对压力监测器的数值判断,实现故障的快速分析和判断,给出检修反馈,立即切换供油管路,保障生产。

附图说明

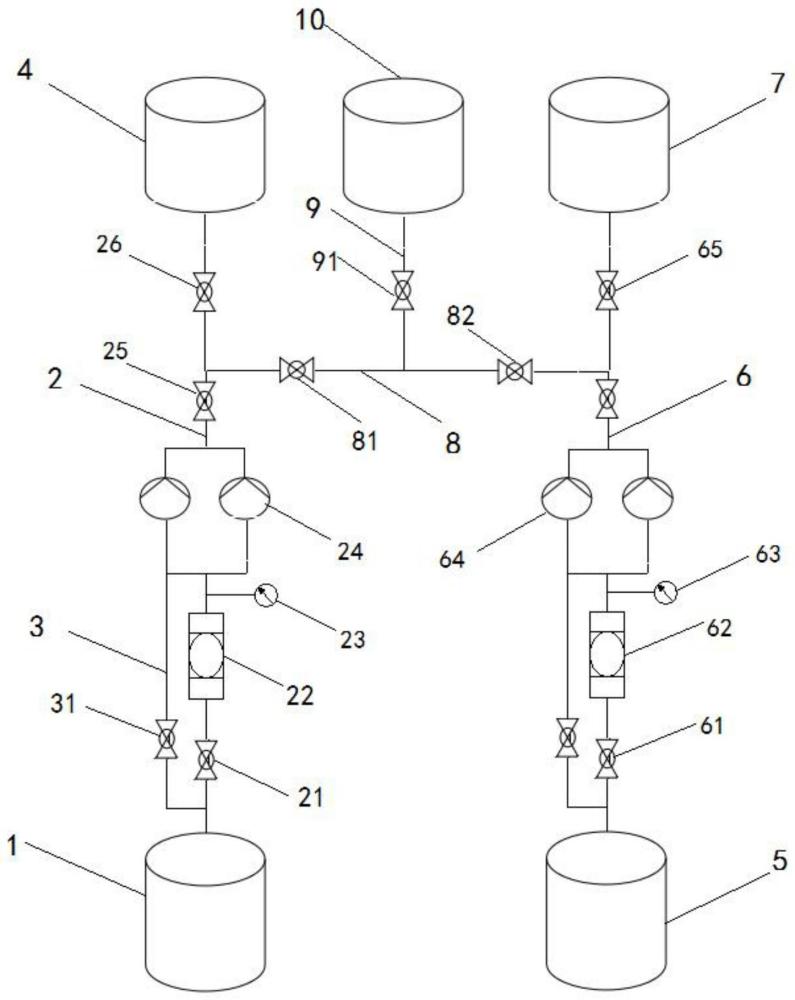

图1是本发明第一实施例一种重油燃料的输送控制系统;

图2是本发明第一实施例一种重油燃料的输送控制方法流程图;

附图中各部件的标记如下:1、第一重油存储罐组,2、第一重油输送管路,3、备用管路,4、第一中间罐,5、第二重油存储罐组,6、第二重油输送管路,7、第二中间罐,8、可切换管路,9、第三重油输送管路,10、第三中间罐,21、第一控制阀,22、第一过滤器,23、第一压力检测器,24、第一输送泵,25、第一泵后阀,26、第一罐前阀,31、备用控制阀,61、第二控制阀,62、第二过滤器,63、第二压力检测器,64、第二输送泵,65、第二罐前阀,81、第一切换阀,82、第二切换阀,91、第三罐前阀。

具体实施方式

下面结合附图对本发明的较佳实施例进行详细阐述,以使本发明的优点和特征能更易于被本领域技术人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

在本发明的描述中,需要理解的是,术语“上”、“下”、“左”、“右”、“前”、“后”、“水平”、“垂直”、“内”、“外”等指示的方位或者位置关系为基于附图所示的方位或者位置关系,仅是为了便于描述本发明,而不能指示或暗示所指的组件或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

请参阅图1,本发明第一实施例提供一种重油燃料的输送控制系统,包括两条原有生产线对应的重油燃料的输送管路:

依次连接的第一重油存储罐组1、第一重油输送管路2和第一中间罐4,第一重油输送管路2上设置有第一控制阀21、第一过滤器22、第一压力检测器23、第一输送泵24和第一罐前阀26,当第一中间罐4低液位时,第一罐前阀26开,第一输送泵24打油,直至第一中间罐4高液位,第一罐前阀26关,第一输送泵24停止;

依次连接的第二重油存储罐组5、第二重油输送管路6和第二中间罐7,第二重油输送管路6上设置有第二控制阀61、第二过滤器62、第二压力检测器63、第二输送泵64和第二罐前阀65,当第二中间罐7低液位时,第二罐前阀65开,第二输送泵64打油,直至第二中间罐7高液位,第二罐前阀65关,第二输送泵64停止;

还包括两条管路的互通和新增生产线对应的重油燃料的输送管路:

第一重油输送管路2和第二重油输送管路6之间通过可切换管路8互通,使两条生产线可共用重油存储罐组,可切换管路8上设置有第一切换阀81,通过打开第一切换阀以应对其中一组重油不能正常供给的情况,为输送设备的维修或者燃料的补充争取时间,保障了生产;

可切换管路8上还接有第三重油输送管路9,连通第三中间罐10,利用现有的重油存储罐组对新增生产线进行供油,可切换管路8上增设第二切换阀82,与第一切换阀81配合,分别控制两路重油的输送通断,第三重油输送管路9上设置第三罐前阀91,当第三中间罐10低液位时,第三罐前阀91开,由第一输送泵24或者第二输送泵64打油,直至第三中间罐10高液位,相应的罐前阀关,输送泵停止;

控制系统连接PLC控制柜,PLC控制柜连接系统内所有过滤器、压力检测器、输送泵、阀门和中间罐液位计,由所述控制系统控制阀门通断、输送泵启停。

为保障输送系统顺利运行,减少设备维修带来的供油问题,控制供油切换的频率,做了以下备用设置:

第一重油存储罐组1与第一输送泵24之间设置有备用管路3,备用管路3上设置有备用控制阀31,第一过滤器22堵塞时,关闭第一控制阀21、打开备用控制阀31进行重油输送,避免整个线路停机来维修过滤器。

第一输送泵24有两台,并联设置,一备一用,当主输送泵故障时,系统自动切换至备用泵输送重油,以便对主输送泵进行维修。

第一输送泵24后端还设置有第一泵后阀25,当第一重油存储罐组1因为燃料质量或库存等因素不能正常供给重油时,第一泵后阀25关闭、第一切换阀81开启,系统中的中间罐共用第二重油存储罐组,同理,第二输送泵后端还设置有第二泵后阀。

请参阅图2,本发明第一实施例提供一种重油燃料的输送控制方法,具体步骤为:

S1、通过中间罐液位计采集中间罐的液位数据;

S2、判断中间罐是否为低液位;

S3、当中间罐低液位时,控制系统开启预设的重油输送管路或对应的罐前阀为中间罐供油;

S4、供油过程中,通过压力检测器采集输送泵前端的压力数据;

S5、判断重油输送管路是否正常供油;

S6、当中间罐液位无变化时,重油输送管路供油异常,判断压力检测器压力值是否为负压;

S7、当输送泵前端的压力检测器的压力值为负压时,提示检修过滤器并切换到备用管路,回到步骤S5,当输送泵前端的压力检测器的压力值不为负压时,判断是否还有可用的备用输送泵;

S8、当有可用的备用输送泵时,提示检修当前输送泵并切换到备用输送泵,回到步骤S5,当输送泵都异常时,提示检修当前输送泵并切换到相邻重油输送管路供油,回到步骤S4;

S9、判断中间罐是否为高液位;

S8、当中间罐高液位时,控制系统关闭当前的重油输送管路或对应的罐前阀,结束供油。

具体的,步骤S6中还需要判断重油存储罐组是否异常,当重油存储罐组因燃料质量或库存不足等原因不能供油时,直接关闭当前的重油输送管路或对应的罐前阀,切换到相邻重油输送管路供油,回到步骤S4。

具体的,控制系统判断到设备异常后,除了提示检修还会标记异样设备,直至检修完成后,工作人员重置相应标记,因此,步骤S7中,控制系统通过设备标记情况判断是否还有可用的备用输送泵。

具体的,当系统内接入新增生产线的中间罐时,为其预设重油输送管路。

在本实施例中,三条生产线的重油控制集成到一套控制系统中,由PLC逻辑控制代替原始电路控制,由于三条生产线的中间罐是由两个重油存储罐组供应的,系统会有四种运行模式:

模式一,第一、二、三中间罐共用第一重油存储罐组:第二输送泵的泵后阀常闭,第一输送泵的泵后阀、第一切换阀、第二切换阀常开,三个中间罐低液位时,各自罐前阀打开,第一重油存储罐组所选使用的主动泵开始打油,直到中间罐高液位,关闭对应罐前阀。输送泵启动条件是中间罐的低液位或信号,输送泵停止条件是中间罐的高液位与信号。

模式二,第一、二、三中间罐共用第二重油存储罐组:第一输送泵的泵后阀常闭,第二输送泵的泵后阀、第一切换阀、第二切换阀常开,其他部分控制逻辑与模式一一致。

模式三,第一、三中间罐使用第一重油存储罐组,第二中间罐使用第二重油存储罐组:关闭第二切换阀,第一输送泵的泵后阀、第一切换阀、第二罐前阀、第二输送泵的泵后阀常开,第一、三中间罐低液位时,打开各自罐前阀,驱动重油存储罐组所选油泵打油,直到中间罐高液位,关闭对应罐前阀。第二中间罐根据自身液位直接驱动第二重油存储罐组所选油泵打油。第二罐前阀、第二输送泵的泵后阀常开,能减少动作次数,减少故障。

模式四,第二、三中间罐使用第二重油存储罐组,第一中间罐使用第一重油存储罐组:关闭第一切换阀,第一输送泵的泵后阀、第一罐前阀、第二切换阀、第二输送泵的泵后阀常开,第二、三中间罐低液位时,打开各自罐前阀,驱动第二重油存储罐组的所选油泵打油,直到中间罐高液位,关闭对应罐前阀。第一中间罐根据自身液位直接驱动第一重油存储罐组所选油泵打油。同理,第一罐前阀、第一输送泵的泵后阀常开,能减少动作次数,减少故障。

具体的,系统中所用阀门均为气动隔离阀,失效模式为开,并带手动机构,各个罐前阀另有阀开阀关到位信号。

具体的,各模式下控制系统仍按照控制方法判断供油情况、提示检修设备、切换所需的备用管路或者备用输送泵、切换相邻的重油输送管路。

控制系统会采集各设备的状态数据以图形化的方式实时显示在屏幕上,生产线的工作人员可以通过屏幕观察系统状态,包括各个中间罐的液位情况、重油输送管路上各设备的通断和异常情况、各个重油存储罐组的储油量情况,也可以在计算机端手动增减中间罐、为中间罐预设重油输送管路、变更供油路线等。

可以通过控制系统设置,优先保障新生产线的用油:增加判断条件,当新生产线预设的重油输送管路对应的重油存储罐组的储油量小于等于其所需量时,提示关停另一生产线中间罐对应的罐前阀。

本发明一种重油燃料的输送控制系统的有益效果是:

1、将不同生产线的供油管路互通,由控制系统统一调度管理,当单一生产线的重油输送出现问题时,可以快速判断并反馈故障原因,可以立即切换供油管路,保障生产;

2、运用控制系统对压力监测器的数值判断,实现故障分析并切换到合适的备用管路或者备用输送泵,减少供油切换的频率,提高维修效率和生产效率;

3、当区域内新增生产线时,能利用原有重油存储对其进行供油,更有效的利用本地重油存储,减轻储备压力;

4、实际生产中,能通过屏幕实时观察系统状态,能通过控制系统进行远程控制,预设、手动切换供油管路,设置优先保障新生产线用油,操作便捷。

以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。