改善太阳电池电镀时渗镀的方法

文献发布时间:2024-01-17 01:28:27

技术领域

本发明涉及太阳电池技术领域,特别是涉及一种改善太阳电池电镀时渗镀的方法。

背景技术

在太阳电池的制备过程中,通常需要在太阳电池前驱体的铜种子层上制备感光胶层,并使该感光胶层进一步形成图形化感光胶层,后续再通过该图形化感光胶层进行电镀,以在铜种子层上制备铜栅线,最后去除未被铜栅线覆盖的铜种子层。

然而,在进行电镀时,经常会出现渗镀的问题。其中,渗镀是指由于图形化感光胶层翘起、缺失、或者与铜种子层之间存在孔洞,导致电镀铜时制备的铜栅线的宽度大于设定值。这直接增大了后续制备的太阳电池的遮光面积,减少了吸光面积,从而影响太阳电池的转换效率,同时也影响太阳电池的外观。

发明内容

基于此,有必要提供一种改善太阳电池电镀时渗镀的方法,以提高后续制备的太阳电池的转换效率和外观。

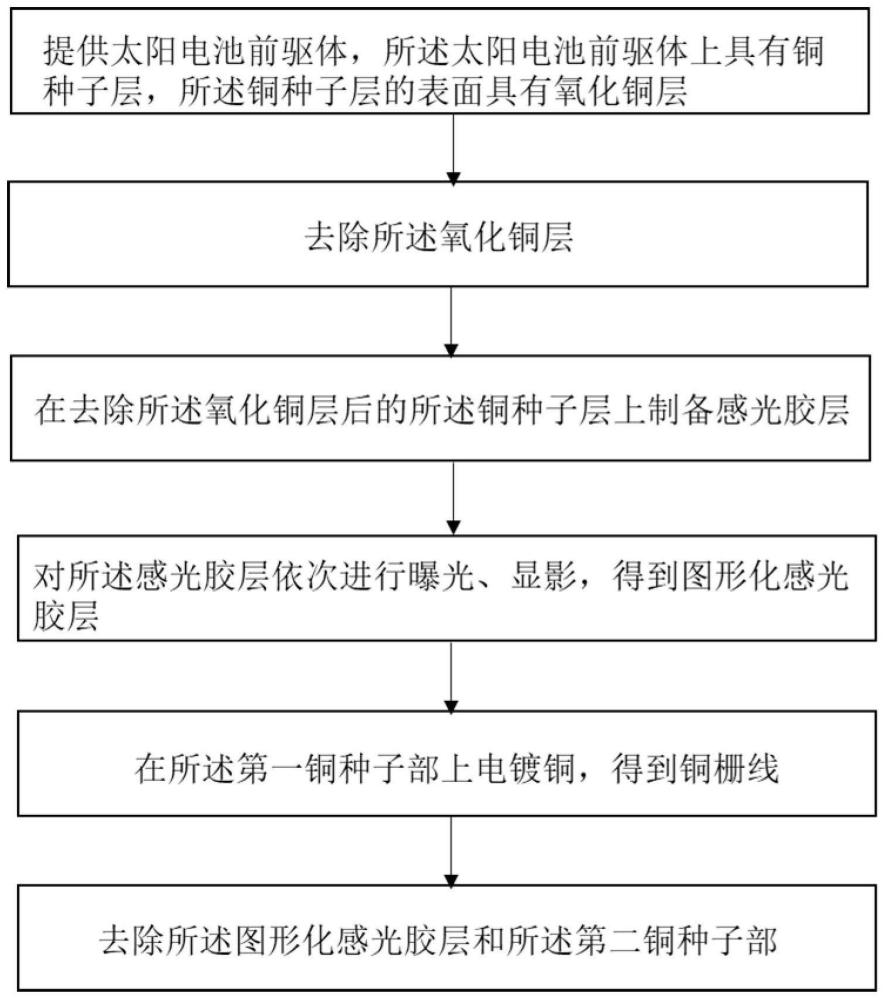

本发明提供了一种改善太阳电池电镀时渗镀的方法,包括以下步骤:

提供太阳电池前驱体,所述太阳电池前驱体上具有铜种子层,所述铜种子层的表面具有氧化铜层;

去除所述氧化铜层;

在去除所述氧化铜层后的所述铜种子层上制备感光胶层;

对所述感光胶层依次进行曝光、显影,得到图形化感光胶层,其中,所述图形化感光胶层具有开槽,且部分所述铜种子层暴露于所述开槽,将暴露于所述开槽的所述铜种子层定义为第一铜种子部,并将未暴露于所述开槽的所述铜种子层定义为第二铜种子部;

在所述第一铜种子部上电镀铜,得到铜栅线;以及

去除所述图形化感光胶层和所述第二铜种子部。

在其中一些实施例中,在去除所述氧化铜层之后,且在制备所述感光胶层之前,所述方法还包括以下步骤:

在去除所述氧化铜层后的所述铜种子层上形成保护层;

其中,在所述电镀铜时去除所述保护层。

在其中一些实施例中,在去除所述氧化铜层后的所述铜种子层上形成保护层包括以下步骤:

将苯基苯并咪唑、烷基苯并咪唑和烷基咪唑中的至少一种与去除所述氧化铜层后的所述铜种子层反应,以形成所述保护层。

在其中一些实施例中,所述保护层为有机保护层,所述有机保护层包括有机可焊性保护层。

在其中一些实施例中,在去除所述氧化铜层之后,且在形成所述保护层之前,所述方法还包括水洗的步骤。

在其中一些实施例中,在形成所述保护层之后,且在制备所述感光胶层之前,所述方法还包括水洗和烘干的步骤。

在其中一些实施例中,去除所述氧化铜层包括以下步骤:

使用酸性溶液去除所述氧化铜层。

在其中一些实施例中,所述酸性溶液包括硫酸。

在其中一些实施例中,在所述电镀铜的步骤中,铜电镀液的滴液时间为3s~6s,所述铜电镀液包括硫酸铜溶液。

在其中一些实施例中,在得到所述铜栅线之后,且在去除所述图形化感光胶层和所述第二铜种子部之前,所述方法还包括以下步骤:

采用锡电镀液在所述铜栅线上电镀锡,得到锡栅线;

其中,所述锡电镀液包括甲基磺酸锡,所述锡电镀液还包括甲基磺酸铟、甲基磺酸铅以及硫酸铈中的至少一种。

在传统技术中,在制备太阳电池时,铜种子层由于受到水汽以及氧气等影响而生成氧化铜层,然后在具有氧化铜层的铜种子层上制备图形化感光胶层,当后续电镀铜时,需要先用硫酸进行预浸处理,而硫酸对氧化铜层侧向咬蚀非常快,导致图形化感光胶层下方出现了一截可电镀区域,即图形化感光胶层与铜种子层之间存在孔洞,进而出现渗镀的问题。而本发明在制备所述感光胶层之前,先去除所述铜种子层表面的所述氧化铜层,以露出新鲜的金属铜,即露出所述铜种子层,避免所述图形化感光胶层与所述铜种子层之间存在孔洞,进而避免出现渗镀的问题,使得在电镀铜时制备的所述铜栅线的宽度等于设定值,从而提高后续制备的太阳电池的转换效率和外观。

附图说明

图1为本发明提供的改善太阳电池电镀时渗镀的流程图;

图2为本发明提供的太阳电池前驱体的剖视图;

图3为在图2中的透明导电氧化物层上制备铜种子层后的剖视图;

图4为在图3中的铜种子层制备感光胶层后的剖视图;

图5为对图4中的感光胶层进行曝光、显影后的剖视图;

图6为在图5中的第一铜种子部上制备铜栅线后的剖视图;

图7为在图6中的铜栅线上制备锡栅线后的剖视图;

图8为将图7中的图形化感光胶层去除后的剖视图;

图9为将图8中的第二铜种子部去除后得到的太阳电池的剖视图;

图10为本发明实施例1制备的铜互连太阳电池的金相显微镜图;

图11为本发明对比例1制备的铜互连太阳电池的金相显微镜图。

附图标记:100-太阳电池;10-太阳电池前驱体;11-基底;12-非晶硅层;13-透明导电氧化物层;20-铜种子层;201-第一铜种子部;202-第二铜种子部;30-感光胶层;40-图形化感光胶层;41-开槽;50-铜栅线;60-锡栅线;70-电极。

具体实施方式

为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的较佳实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

请参阅图1,本发明提供一种改善太阳电池电镀时渗镀的方法,包括以下步骤:

步骤S11、请参阅图2,提供太阳电池前驱体10。

在一实施例中,所述太阳电池前驱体10包括基底11、依次层叠于所述基底11上的非晶硅层12以及透明导电氧化物层13。在一实施例中,所述基底11可为硅片。具体地,所述硅片可为制绒硅片。

在一实施例中,位于所述基底11上表面上的所述非晶硅层12和位于所述基底11下表面上的所述非晶硅层12可不相同。具体地,位于所述基底11上表面上的所述非晶硅层12包括本征非晶硅层和N型非晶硅层,位于所述基底11下表面上的所述非晶硅层12包括本征非晶硅层和P型非晶硅层。

步骤S12、请参阅图3,在所述透明导电氧化物层13上制备铜种子层20。

具体地,可采用PVD(物理气相沉积)磁控溅射方法在所述透明导电氧化物层13上制备所述铜种子层20。

在一实施例中,所述铜种子层20的厚度为200nm~300nm。

其中,所述铜种子层由于受到水汽以及氧气等影响而使所述铜种子层的表面具有氧化铜层(图未示)。即部分所述铜种子层氧化为所述氧化铜层。也就是说,所述铜种子层的部分单质铜氧化为氧化铜。

步骤S13、去除所述氧化铜层。

具体地,将酸性溶液放置在酸洗槽中,并使所述酸性溶液和所述氧化铜层反应,以去除所述氧化铜层。

在一实施例中,所述酸性溶液包括硫酸。

在一实施例中,在去除所述氧化铜层之后,还包括水洗的步骤,以去除所述太阳电池前驱体10和所述铜种子层20上残留的所述酸性溶液。具体地,可在水洗槽中进行水洗。

步骤S14、在去除所述氧化铜层后的所述铜种子层20上形成保护层(图未示)。

具体地,将保护性溶液放置在保护槽中,并使所述保护性溶液和去除所述氧化铜层后的所述铜种子层20反应,以形成所述保护层。其中,所述保护层能够隔绝空气,以防止去除所述氧化铜层后的所述铜种子层20再次被氧化。

在一实施例中,所述保护性溶液含有苯基苯并咪唑、烷基苯并咪唑和烷基咪唑中的至少一种。也就是说,苯基苯并咪唑、烷基苯并咪唑和烷基咪唑均可与去除所述氧化铜层后的所述铜种子层20反应,以生成所述保护层。

在一实施例中,所述烷基咪唑可为1-十二烷基咪唑。在一实施例中,在所述保护性溶液中,1-十二烷基咪唑的质量分数可为3%~5%。

在一实施例中,所述保护层可为有机保护层。在一实施例中,所述有机保护层包括有机可焊性保护层(OSP)。

在一实施例中,在形成所述保护层之后,还包括水洗的步骤,以去除所述太阳电池前驱体10、所述铜种子层20和所述保护层上残留的所述保护性溶液。具体地,可在水洗槽中进行水洗。

在一实施例中,在所述水洗之后,还包括烘干的步骤,以烘干所述太阳电池前驱体10、所述铜种子层20和所述保护层。具体地,可在烘干槽中进行烘干。

步骤S15、请参阅图4,在所述保护层上制备感光胶层30。

具体地,在所述保护层上涂布感光胶溶液,经干燥后得到所述感光胶层30。

在一实施例中,所述感光胶层30的厚度为10μm~15μm。

在一实施例中,在制备所述感光胶层30之后,还可对制备所述感光胶层30后的所述太阳电池前驱体10进行包边。即对制备所述感光胶层30后的所述太阳电池前驱体10的四个棱角边以及棱角位置用包边胶进行包裹。在一实施例中,所述包边胶的宽度小于或等于50μm,所述包边胶的厚度为10μm~15μm。

步骤S16、请参阅图5,对所述感光胶层30依次进行曝光、显影,得到图形化感光胶层40。

其中,所述图形化感光胶层40具有开槽41,且部分所述铜种子层20暴露于所述开槽41。

其中,将暴露于所述开槽41的所述铜种子层20定义为第一铜种子部201,并将未暴露于所述开槽41的所述铜种子层20定义为第二铜种子部202。

步骤S17、请参阅图6,在所述第一铜种子部201上电镀铜,得到铜栅线50。

具体地,将铜电镀液放置在镀铜槽中,并将步骤S16制得的产品放置在所述铜电镀液中,并进行电镀,以在所述第一铜种子部201上制备所述铜栅线50,并使所述铜栅线50位于所述开槽41内。

其中,在将步骤S16制得的产品放置在所述铜电镀液中之前,需要先用硫酸对步骤S16制得的产品进行预浸处理。

在一实施例中,所述铜电镀液包括硫酸铜溶液。

可以理解,在硫酸铜溶液中进行电镀铜以制备所述铜栅线50时,由于此时所述铜种子层20上还存在所述保护层,因此铜离子不能在所述第一铜种子部201上沉积,此时就需要通过电镀挂具的夹点破坏所述保护层,即电镀挂具的夹点处可通过外力物理作用破坏所述保护层。其中,在所述电镀铜的前段过程主要发生的是一个电解水反应,在夹点处产生氢气,剥离掉夹点附近的所述保护层,然后向周边漫延,直到把整个所述保护层剥离完成,露出所述第一铜种子部201,这段剥离的过程一般在5s~10s的时间内完成,接着铜离子再在所述第一铜种子部201上沉积以形成所述铜栅线50。

在一实施例中,在所述电镀铜中,铜电镀液的滴液时间为3s~6s。即在电镀铜完成后,需要将步骤S16制得的产品从所述镀铜槽中取出,因此在步骤S16制得的产品上残留有所述铜电镀液,为了减少所述铜电镀液带出,节约成本,因此需要将步骤S16制得的产品放置在所述镀铜槽上方静置3s~6s,以使步骤S16制得的产品上残留的所述铜电镀液重新流到所述镀铜槽中。可以理解,所述滴液时间即为步骤S16制得的产品在所述镀铜槽上方静置的时间。

发明人经过长期研究发现,带有铜电镀液的图形化感光胶层在空气中长时间放置时,由于铜电镀液的挥发,产生的表面张力会拉扯图形化感光胶层,导致图形化感光胶层翘起,从而出现渗镀的问题。因此,本发明将所述滴液时间从原来的60s降低至3s~6s,即将步骤S16制得的产品在所述镀铜槽上方静置的时间从原来的60s降低至3s~6s,减少了带有所述铜电镀液的所述图形化感光胶层40在空气中的放置时间,从而减少了所述图形化感光胶层40的翘起,进而避免出现渗镀的问题,以提高后续制备的太阳电池的转换效率和外观。

在一实施例中,所述铜栅线50的厚度可为8μm~10μm。

步骤S18、请参阅图7,在所述铜栅线50上电镀锡,得到锡栅线60。

具体地,将含有甲基磺酸锡的锡电镀液放置在镀锡槽中,并将步骤S17制得的产品放置在所述锡电镀液中,并进行电镀,以在所述铜栅线50上制备所述锡栅线60,并使所述锡栅线60位于所述开槽41内。其中,所述锡电镀液还含有甲基磺酸铟、甲基磺酸铅以及硫酸铈中的至少一种。

传统电镀锡所使用的锡电镀液只含有甲基磺酸锡,但由于锡的电极电位是-0.136V,导致阴极附近析氢反应严重,产生微小的氢气气泡攻击图形化感光胶层的底部,导致图形化感光胶层翘起,从而出现渗镀的问题。而本发明提供的所述锡电镀液不仅含有甲基磺酸锡,还含有甲基磺酸铟、甲基磺酸铅以及硫酸铈中的至少一种,由于铟的电极电位是+0.33V,铅的电极电位为-0.126V,铈的电极电位为+1.27V,可以改善锡的共沉积电位,减少析氢反应生成的气泡对所述图形化感光胶层40底部的攻击,从而减少了所述图形化感光胶层40的翘起,进而避免出现渗镀的问题,以提高后续制备的太阳电池的转换效率和外观。

在一实施例中,所述锡栅线60的厚度为2μm~4μm。

步骤S19、请参阅图8,使用碱性溶液去除所述图形化感光胶层40。

在一实施例中,所述碱性溶液包括碱性试剂。在一实施例中,所述碱性试剂包括氢氧化钠或氢氧化钾。即所述碱性溶液可为氢氧化钠溶液或氢氧化钾溶液。

步骤S20、请参阅图9,使用含有酸性试剂的回刻液去除所述第二铜种子部202,得到电极70,从而得到太阳电池100。

在一实施例中,所述回刻液中的所述酸性试剂包括硫酸。具体地,所述回刻液为稀硫酸溶液。

其中,所述第一铜种子部201、所述铜栅线50和所述锡栅线60共同组成所述电极70。

在一实施例中,在得到所述电极70之后,还可进行光注入的步骤,以进行修复和提效。

在一实施例中,所述光注入的温度为200℃~220℃。在一实施例中,所述光注入的时间为60s~120s。

在一实施例中,所述太阳电池100可为铜互连太阳电池。

在传统技术中,在制备太阳电池时,铜种子层由于受到水汽以及氧气等影响而生成氧化铜层,然后在具有氧化铜层的铜种子层上制备图形化感光胶层,当后续电镀铜时,需要先用硫酸进行预浸处理,而硫酸对氧化铜层侧向咬蚀非常快,导致图形化感光胶层下方出现了一截可电镀区域,即图形化感光胶层与铜种子层之间存在孔洞,进而出现渗镀的问题。而本发明在制备所述感光胶层30之前,先去除所述铜种子层20表面的所述氧化铜层,以露出新鲜的金属铜,即露出所述铜种子层20,避免所述图形化感光胶层40与所述铜种子层20之间存在孔洞,进而避免出现渗镀的问题,使得在电镀铜时制备的所述铜栅线50的宽度等于设定值,从而提高后续制备的太阳电池100的转换效率和外观。

发明人经过长期研究发现,带有铜电镀液的图形化感光胶层在空气中长时间放置时,由于铜电镀液的挥发,产生的表面张力会拉扯图形化感光胶层,导致图形化感光胶层翘起,从而出现渗镀的问题。因此,本发明将所述滴液时间从原来的60s降低至3s~6s,即将步骤S16制得的产品在所述镀铜槽上方静置的时间从原来的60s降低至3s~6s,减少了带有所述铜电镀液的所述图形化感光胶层40在空气中的放置时间,从而减少了所述图形化感光胶层40的翘起,进而避免出现渗镀的问题,以提高后续制备的太阳电池100的转换效率和外观。

传统电镀锡所使用的锡电镀液只含有甲基磺酸锡,但由于锡的电极电位是-0.136V,导致阴极附近析氢反应严重,产生微小的氢气气泡攻击图形化感光胶层的底部,导致图形化感光胶层翘起,从而出现渗镀的问题。而本发明提供的所述锡电镀液不仅含有甲基磺酸锡,还含有甲基磺酸铟、甲基磺酸铅以及硫酸铈中的至少一种,由于铟的电极电位是+0.33V,铅的电极电位为-0.126V,铈的电极电位为+1.27V,可以改善锡的共沉积电位,减少析氢反应生成的气泡对所述图形化感光胶层40底部的攻击,从而减少了所述图形化感光胶层40的翘起,进而避免出现渗镀的问题,以提高后续制备的太阳电池100的转换效率和外观。

以下通过具体实施例和对比例对本发明作进一步说明。

实施例1

(1)提供太阳电池前驱体,太阳电池前驱体包括基底、依次层叠于基底上的非晶硅层以及透明导电氧化物层。其中,位于基底上表面上的非晶硅层包括本征非晶硅层和N型非晶硅层,位于基底下表面上的非晶硅层包括本征非晶硅层和P型非晶硅层。

(2)采用物理气相沉积磁控溅射方法在透明导电氧化物层上制备铜种子层。其中,铜种子层的厚度为200nm,且铜种子层的表面具有氧化铜层。

(3)将硫酸溶液放置在酸洗槽中,并使硫酸和氧化铜层反应,以去除氧化铜层,并对去除氧化铜层后的太阳电池前驱体进行水洗。

(4)将水洗后的太阳电池前驱体上的铜种子层与保护性溶液反应,以在铜种子层上形成有机可焊性保护层。其中,保护性溶液含有1-十二烷基咪唑,且1-十二烷基咪唑在保护性溶液中的质量分数为3%。

(5)在保护层上涂布感光胶溶液,经干燥后得到感光胶层。其中,感光胶层的厚度为10μm。

(6)对步骤(5)得到的产品的四个棱角边以及棱角位置用包边胶进行包裹。其中,包边胶的宽度等于50μm,包边胶的厚度为15μm。

(7)对感光胶层依次进行曝光、显影,得到图形化感光胶层。其中,图形化感光胶层具有开槽,且部分铜种子层暴露于开槽,将暴露于开槽的铜种子层定义为第一铜种子部,并将未暴露于开槽的铜种子层定义为第二铜种子部。

(8)先用硫酸对步骤(7)制得的产品进行预浸处理,然后将硫酸铜放置在镀铜槽中,并将预浸处理后的产品放置在硫酸铜中,并进行电镀,以在第一铜种子部上制备铜栅线,并使铜栅线位于开槽内。在电镀铜完成后,将电镀铜后制得的产品从镀铜槽中取出,并将其放置在镀铜槽上方静置5s。其中,在电镀时,有机可焊性保护层会被去除。

(9)将含有甲基磺酸锡和甲基磺酸铟的锡电镀液放置在镀锡槽中,并将步骤(8)制得的产品放置在锡电镀液中,并进行电镀,以在铜栅线上制备锡栅线,并使锡栅线位于开槽内。

(10)使用氢氧化钠溶液去除图形化感光胶层。

(11)使用稀硫酸溶液去除第二铜种子部,得到电极,从而得到铜互连太阳电池。

对比例1

(1)提供太阳电池前驱体,太阳电池前驱体包括基底、依次层叠于基底上的非晶硅层以及透明导电氧化物层。其中,位于基底上表面上的非晶硅层包括本征非晶硅层和N型非晶硅层,位于基底下表面上的非晶硅层包括本征非晶硅层和P型非晶硅层。

(2)采用物理气相沉积磁控溅射方法在透明导电氧化物层上制备铜种子层。其中,铜种子层的厚度为200nm,且铜种子层的表面具有氧化铜层。

(3)在具有氧化铜层的铜种子层上涂布感光胶溶液,经干燥后得到感光胶层。其中,感光胶层的厚度为10μm。

(4)对步骤(3)得到的产品的四个棱角边以及棱角位置用包边胶进行包裹。其中,包边胶的宽度等于50μm,包边胶的厚度为15μm。

(5)对感光胶层依次进行曝光、显影,得到图形化感光胶层。其中,图形化感光胶层具有开槽,且部分铜种子层暴露于开槽,将暴露于开槽的铜种子层定义为第一铜种子部,并将未暴露于开槽的铜种子层定义为第二铜种子部。

(6)先用硫酸对步骤(5)制得的产品进行预浸处理,然后将硫酸铜放置在镀铜槽中,并将预浸处理后的产品放置在硫酸铜中,并进行电镀,以在第一铜种子部上制备铜栅线,并使铜栅线位于开槽内。在电镀铜完成后,将电镀铜后制得的产品从镀铜槽中取出,并将其放置在镀铜槽上方静置60s。

(7)将含有甲基磺酸锡的锡电镀液放置在镀锡槽中,并将步骤(6)制得的产品放置在锡电镀液中,并进行电镀,以在铜栅线上制备锡栅线,并使锡栅线位于开槽内。

(8)使用氢氧化钠溶液去除图形化感光胶层。

(9)使用稀硫酸溶液去除第二铜种子部,得到电极,从而得到铜互连太阳电池。

(一)分别对实施例1和对比例1制备的铜互连太阳电池进行金相显微镜测试。

请参阅图10和图11,可知,实施例1制备的铜互连太阳电池的电极的线宽约为50μm,高度约为9μm,符合设定值,而对比例1制备的铜互连太阳电池的电极的线宽约为115μm,高度约为16μm,大于设定值。

(二)分别检测实施例1和对比例1制备的1000个铜互连太阳电池的外观。

检测结果显示,在实施例1制备的1000个铜互连太阳电池中,外观不良的比例约为0.5%,而对比例1制备的1000个铜互连太阳电池中,外观不良的比例约为10%。

(三)分别测试实施例1和对比例1制备的铜互连太阳电池的短路电流(Isc)。

测试结果显示,相比对比例1制备的铜互连太阳电池的短路电流,实施例1制备的铜互连太阳电池的短路电流提高了20mA,从而说明了实施例1制备的铜互连太阳电池比对比例1制备的铜互连太阳电池具有更高的转换效率。

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。