一种3D打印一体化高压储氢气瓶及其制备方法

文献发布时间:2024-04-18 19:48:15

技术领域

本发明涉及3D打印技术领域,尤其涉及一种3D打印一体化高压储氢气瓶及其制备方法。

背景技术

在应对全球变暖和能源转型背景下,氢能因为资源丰富、清洁低碳、灵活高效、应用广泛等独特优势,被国际上多国列入国家能源战略部署。在我国,氢能产业作为能源领域的新兴产业,国家和各级地方政府已在诸多方面给予支持,旨在推动以氢燃料电池汽车为主要应用方向的氢能产业,实现氢燃料汽车关键设备和核心技术的国产化。氢作为能源,用在燃料电池上,由于制氢与用氢不在同一地点,必然需要储存和运输两个服务性环节。运氢方式主要有气氢拖车运输、气氢管道运输和液氢罐车运输。其中,气氢拖车运输技术较为成熟,是国内较普遍的运氢方式。但受制备工艺以及材料性能限制,气氢储运效率不高。

现有技术中,储氢气瓶以及集束通常采用无缝钢管进行制备。根据我国的《GB5099钢质无缝气瓶》和《GB/T28054钢质无缝气瓶集束装置》两个标准规定,长管拖车气瓶的公称工作压力为0.2MPa~30MPa,商业化的长管拖车气瓶最大工作压力为20MPa,从安全角度考虑,一般只充压至15MPa以下。长管拖车一般为8~10根高压储氢管束,单根管束水容积为2.25m

目前,3D打印技术在压力容器或高压气瓶等方面的应用还相对较少。文献《一种3D打印一体化高压气瓶》中公开了一种半球形高压气瓶,采用焊接方式将两半球件组成一个球形容器,其主要突出了材料利用率以及生产和装配效率的提高。其并未涉及气瓶储备气体能力、气瓶壁面结构方面的相关内容。

发明内容

本发明目的在于提供一种3D打印一体化高压储氢气瓶及其制备方法,用于解决现有储氢气瓶承载能力差以及储氢质量密度低等问题。为实现上述目的,本发明提供如下技术方案:

本发明提供了一种3D打印一体化高压储氢气瓶,所述气瓶由外到内依次包括壁面外层、壁面中间层和壁面内胆层,以及多片阻流板;其中,

多片所述阻流板设置于气瓶内部,与所述壁面内胆层3D打印一体成型,且多片所述阻流板之间保持平行;

所述阻流板设置有3~6片,每片阻流板上均开设有孔洞,所述孔洞为圆形喇叭口,气流方向由小口流向大口。

在一种可能的实施方式中,所述气瓶的端头上还开设有充气口。

在一种可能的实施方式中,所述壁面外层的材质为铬钼钢或钛合金中的一种。

在一种可能的实施方式中,所述壁面中间层为1~3层,材质相同且均为铬钼钢、微孔陶瓷或碳纤维中的一种。

在一种可能的实施方式中,所述壁面内胆层的材质为铬钼钢、铝合金或塑料中的一种。

在一种可能的实施方式中,对于同一气瓶,所述阻流板与所述壁面内胆层的材质相同;所述阻流板的形状和气瓶横截面形状一致。

在一种可能的实施方式中,所述气瓶承受储氢压力≥45MPa,储氢质量密度≥5%,储氢纯度≥99.999%。

本发明还提供了一种3D打印一体化高压储氢气瓶的制备方法,用于制备上述3D打印一体化高压储氢气瓶,所述方法包括以下步骤:

步骤S1、粉体选择:所述粉体尺寸范围为10μm~45μm;

步骤S2、粉体筛选:选用粒度≤400目的过滤筛网对选用的粉体进行过滤筛选;

步骤S3、铺粉:将垫板置于3D打印设备工作台上,送粉系统将筛选后的粉体铺设在垫板上;

步骤S4、抽取真空:3D打印设备的真空系统对3D打印平台工作腔进行抽真空,真空度≤5×10

步骤S5、充保护气体:在所述3D打印平台工作腔内充入氩气,氩气流速≥15L/min;

步骤S6、模型设计:采用3DEXPERIENCE软件平台对所述高压储氢气瓶进行模型设计,将所述模型程序指令传送到3D打印设备等待打印;

步骤S7、激光熔融:激光系统发射激光,按所述模型程序指令逐层将铺设好的粉体在XY2D平面内熔化,随即凝固成型成为实体片层。

本发明的技术效果和优点:

(1)、本发明对气瓶壁面进行设计,使其增强承压能力,进而提升氢气储备能力;同时优化气瓶壁面结构后,可有效降低气瓶质量,从而提高质量储氢密度以及提升储运车辆的燃油经济性。

(2)、本发明的气瓶3D打印一体成型,可避免焊接等缺陷对气瓶整体性能和使用寿命的影响;同时可实现异种材料或难成型材料之间的复合。

(3)、本发明的3D打印制备方法可实现储氢气瓶管壁等厚或异厚制备,同时对气瓶内部腔体优化,在气瓶内腔体内增设阻流板可以提升气瓶强度和控温性。

本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在说明书以及附图中所指出的结构来实现和获得。

附图说明

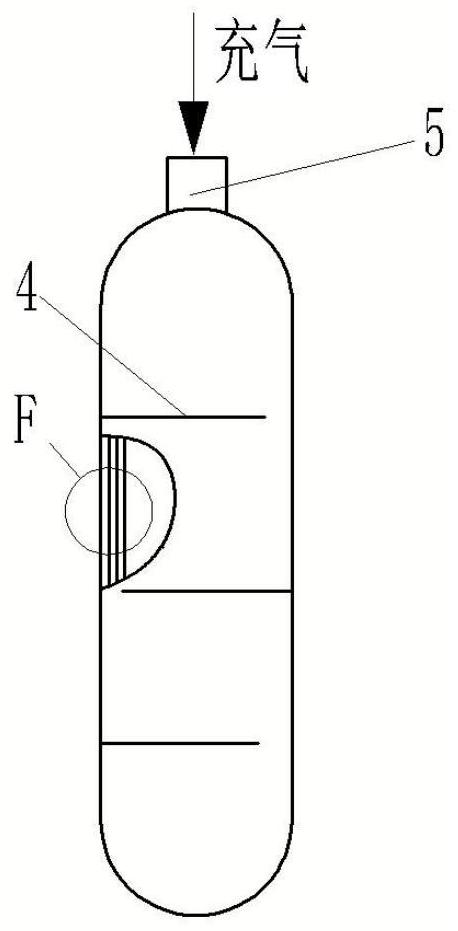

图1为本发明示例性实施例的高压储氢气瓶结构主视图;

图2为本发明示例性实施例的高压储氢气瓶F处的放大结构示意图;

图3为本发明示例性实施例的高压储氢气瓶结构俯视图;

图中,1、壁面外层;2、壁面中间层;3、壁面内胆层;4、阻流板;5、充气口。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

本发明的创新点主要在于利用3D打印技术改变气瓶结构,从而带来储氢能力的提升。具体包括以下要点:1)采用3D打印技术制备储氢气瓶;2)对气瓶壁面进行设计(如夹层蜂窝结构等),使其增强承压能力,进而提升氢气储备能力;3)气瓶一体成型,可避免焊接等缺陷对气瓶整体性能和使用寿命的影响;4)可实现储氢气瓶管壁等厚或异厚制备,以及气瓶内部腔体优化(如在气瓶内腔体内增设阻流板等以提升气瓶强度和控温性);5)优化气瓶壁面结构后,可有效降低气瓶质量,从而提高质量储氢密度以及提升储运车辆的燃油经济性。

为此,本发明提供了一种3D打印一体化高压储氢气瓶,图1为本发明示例性实施例的高压储氢气瓶结构主视图;图2为本发明示例性实施例的高压储氢气瓶F处的放大结构示意图;图3为本发明示例性实施例的高压储氢气瓶结构俯视图;如图1-3所示,本发明提供的3D打印一体化高压储氢气瓶由外到内依次包括壁面外层、壁面中间层和壁面内胆层,以及多片阻流板;其中,多片所述阻流板设置于气瓶内部,与所述壁面内胆层3D打印一体成型,且多片所述阻流板之间保持平行。所述气瓶的端头上还开设有充气口。

具体地,采用以下技术方案实现:

本发明的高压储氢气瓶,通过对储氢气瓶壁面进行优化设计,采用一体化多层结构有效提升气瓶整体抗压能力以及减轻气瓶重量,使气瓶整体减重5%~15%。

作为一种优选的实施方式,所述壁面设计是在所述储氢气瓶管壁厚度方向进行设计。现有技术中,储氢气瓶管壁为实心材料结构,或为实心钢材结构,或为实心复合多层材料结构等,造成储氢气瓶整体过于笨重,储氢质量密度低。所述壁面设计是指将现有技术中的实心管壁结构设计为多层网状夹层结构(如蜂窝状夹层等),在不降低储氢气瓶承载能力的前提下,得到轻量化的储氢气瓶产品。

作为一种优选的实施方式,所述3D打印储氢气瓶可将瓶壁设计成3~5层,每层可为不同材料(如金属和非金属材料等)或不同结构(如微孔洞结构等);所述3D打印储氢气瓶材料需满足GB/T34542.3-2018氢气储存输送系统第3部分:金属材料氢脆敏感性试验方法和GB/T34542.2-2018氢气储存输送系统第2部分:金属材料与氢环境相容性试验方法的要求。壁面外层材料主要起保护作用,要求具备一定强韧性;中间层起支撑、缓冲作用,可减重;内胆层与介质氢直接接触,需要具备抗氢脆性以及高气压下具备较好的塑性。除本发明实施例提供的材料以外,其他满足要求的材料也同样适用于本发明。

作为一种优选的实施方式,所述储氢气瓶由于采用3D打印技术进行制备,因此突破了现有技术对储氢气瓶内部结构的限制。所述储氢气瓶内部设有阻流板,可避免高压氢气充入气瓶时对气瓶内部气体的高速射流升温。(温升可能导致气瓶内部压力过大而储氢量未达标的情况)。所述阻流板根据气瓶长度尺寸不同通常为3~6片,每片阻流板上开设有孔洞方便气瓶内氢气流通,所述孔洞为圆形喇叭口,气流方向由小口流向大口;所述阻流板材质和内胆材质保持一致,形状和气瓶横截面形状一致;阻流板和其上孔洞的大小都需要根据气瓶尺寸和充气压力、流速等参数进行设计调整,同时在氢气流过孔洞时可将热量传递到阻流板上以达到给气瓶内氢气降温的作用;所述阻流板可增强储氢气瓶整体抗挠曲能力,特别对于长度尺寸较大的拖车管束气瓶尤为明显;所述阻流板可降低运输途中的二次扰流问题,可有效避免气瓶在运输或受冲击作用时,气体分子间的摩擦生热问题。

作为一种优选的实施方式,所述3D打印储氢气瓶可实现气瓶完全等壁厚或非等壁厚制备。现有技术中,采用旋压技术进行气瓶封头,存在气瓶壁厚减薄问题,影响使用寿命。采用3D打印技术制备储氢气瓶可保证气瓶完全等壁厚制备;同样的,由于气体流动性以及重力效应,气瓶内部压力并非完全处处相等,因此可根据气体压力分布情况进行非等壁厚气瓶制备。

作为一种优选的实施方式,所述3D打印储氢气瓶可承受储氢压力≥45MPa,储氢质量密度≥5%,储氢纯度≥99.999%;

作为一种优选的实施方式,所述3D打印储氢气瓶具备抗冲击碰撞能力,以三层结构(铝合金内胆+蜂窝夹层+钢包裹层)为例,在气瓶受撞击或跌落时,由于蜂窝夹层具备一定的变形吸能能力,因此不会轻易对气瓶内胆造成冲击,而造成氢气泄露引发安全事故。

作为一种优选的实施方式,所述储氢气瓶采用激光选区熔化3D打印方法进行制备。利用激光束,按照预定路径,将预先铺设在垫板上的金属粉末熔化,由下而上逐层熔化凝固形成实体零件。激光选区熔化3D打印设备主要包括激光系统、送粉系统、3D打印平台、真空系统、软件平台等部件。

本发明还提供了一种3D打印一体化高压储氢气瓶的制备方法,采用该3D打印方法制备上述高压储氢气瓶主要包括以下步骤:

步骤S1、粉体选择。所述3D打印高压储氢气瓶所用粉体要求球形度高、无空心粉,流动性好;粉体尺寸范围为10μm~45μm。

步骤S2、粉体筛选。选用粒度≤400目的过滤筛网对选用的粉体进行过滤筛选。

步骤S3、铺粉。将垫板置于3D打印设备工作台上,送粉系统将所述筛选后的粉体铺设在垫板上。

步骤S4、抽取真空。所述3D打印设备的真空系统对3D打印平台工作腔进行抽真空,真空度≤5×10

步骤S5、充保护气体。所述3D打印平台工作腔的保护气采用氩气,可有效控制激光熔融过程中的飞溅,提高气瓶表面质量。所述3D打印平台工作腔充氩气流速≥15L/min。

步骤S6、模型设计。采用3DEXPERIENCE软件平台对所述高压储氢气瓶进行模型设计,将所述模型程序指令传送到3D打印设备等待打印。

步骤S7、激光熔融。激光系统发射激光,按所述模型程序指令将铺设好的粉体在XY2D平面内熔化,随即凝固成型成为实体片层。3D打印平台再在Z向(Z向为图示气瓶轴向方向)进行移动,进行下一片层的铺粉与熔融,以此类推,最终形成完整的3D打印高压储氢气瓶。

需要说明的是,本发明所述的3D打印气瓶方法不仅限于高压储氢气瓶制备,也可应用于制备和存储其他高压气体的气瓶或容器。

实施例1:

本发明示例性实施例1提供了一种3D打印一体化高压储氢气瓶及其制备方法,采用该3D打印方法制备的高压储氢气瓶的三层结构包括:壁面外层为钢包裹层,壁面中间层为钢蜂窝层,壁面内胆层为钢内胆层,该同材气瓶的3D打印制备方法主要包括以下步骤:

步骤S1、粉体选择。选用4130X铬钼钢粉体,粉体尺寸范围为10μm~35μm。

步骤S2、粉体筛选。将选用的铬钼钢粉体用300目的过滤筛网进行过滤。

步骤S3、铺粉。将垫板置于3D打印设备工作台上,送粉系统将所述筛选后的粉体铺设在垫板上。

步骤S4、抽取真空。所述3D打印设备的真空系统对3D打印平台工作腔进行抽真空,真空度≤4.5×10

步骤S5、充保护气体。在3D打印平台工作腔内充入氩气保护,可有效控制激光熔融过程中的飞溅,提高气瓶表面质量,氩气流速≥20L/min。

步骤S6、模型设计。采用3DEXPERIENCE软件平台对所述储氢气瓶进行模型设计,如图1所示,壁面外层1为4130X铬钼钢包裹层、壁面中间层2为4130X铬钼钢蜂窝层、壁面内胆层3为4130X铬钼钢内胆层,阻流板取3~6片,材质和内胆材质一致,将设计好的气瓶模型转化为3D打印程序文件,并将程序文件传送到3D打印设备等待打印。

步骤S7、激光熔融。激光系统发射激光,按所述模型程序指令将铺设好的粉体在XY2D平面内熔化,随即凝固成型成为实体片层。3D打印平台再在Z向(Z向为图示气瓶轴向方向)进行移动,进行下一片层的铺粉与熔融,以此类推,最终形成完整的3D打印高压储氢气瓶。

经计算,采用所述3D打印方法制备的高压储氢气瓶相较于现有技术(指采用传统无缝钢管制备的方式),整体重量减轻10%,气瓶抗压能力≥50MPa,储氢质量密度≥5.2%。

实施例2:

本发明示例性实施例2提供了一种3D打印一体化高压储氢气瓶及其3D制备方法,采用该3D打印方法制备的高压储氢气瓶的三层结构包括:壁面外层为钢包裹层,壁面中间层为陶瓷微孔层,壁面内胆层为铝合金内胆层,该异材气瓶的3D打印制备方法主要包括以下步骤:

步骤S1、粉体选择。选用6061铝合金、碳化硅陶瓷、30CrMo铬钼钢粉体,粉体尺寸范围为10μm~30μm。

步骤S2、粉体筛选。将选用的三种粉体分别用三张280目的过滤筛网进行单独过滤。

步骤S3、铺粉。将垫板置于3D打印设备工作台上,送粉系统将所述筛选后的粉体铺设在垫板上。

步骤S4、抽取真空。所述3D打印设备的真空系统对3D打印平台工作腔进行抽真空,真空度≤4×10

步骤S5、充保护气体。在3D打印平台工作腔内充入氩气保护,可有效控制激光熔融过程中的飞溅,提高气瓶表面质量,氩气流速≥25L/min。

步骤S6、模型设计。采用3DEXPERIENCE软件平台对所述储氢气瓶进行模型设计,如图1所示,壁面外层1为30CrMo铬钼钢包裹层、壁面中间层2为碳化硅陶瓷微孔层、壁面内胆层3为6061铝合金内胆层,阻流板取3~6片,材质和内胆材质一致,将设计好的气瓶模型转化为3D打印程序文件,并将程序文件传送到3D打印设备等待打印。

步骤S7、激光熔融。激光系统发射激光,按所述模型程序指令将铺设好的粉体在XY2D平面内熔化,随即凝固成型成为实体片层。3D打印平台再在Z向(Z向为图示气瓶轴向方向)进行移动,进行下一片层的铺粉与熔融,以此类推,最终形成完整的3D打印高压储氢气瓶。

经计算,采用所述3D打印方法制备的高压储氢气瓶相较于现有技术(指采用传统无缝钢管制备的方式),整体重量减轻5%,气瓶抗压能力≥70MPa,储氢质量密度≥6%。

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。