一种用于钢箱梁吊装快速对接的监测系统

文献发布时间:2024-04-18 19:48:15

技术领域

本发明涉及钢箱梁吊装施工技术领域,尤其涉及一种用于钢箱梁吊装快速对接的监测系统。

背景技术

钢箱梁又叫钢板箱形梁,是大跨径桥梁常用的结构形式。一般用在跨度较大的桥梁上,因外型像一个箱子故叫做钢箱梁。

在桥梁施工中,钢箱梁在进行连接对位时,通常都只是采用起吊设备的施工人员在设备上进行观察待焊接的钢箱梁移动位置,利用对讲机对讲控制对应位置的施工人员进行拉动钢箱梁对应边角位置,使其调节水平状态的X轴和Y轴,在其缓慢下降对接,容易造成对接效率低,安全风险高等问题,对接的精度低,易造成对接间隙后期调整困难,影响施工效率,所以需要一种用于钢箱梁吊装快速对接的监测系统。

发明内容

基于现有的技术问题,本发明提出了一种用于钢箱梁吊装快速对接的监测系统。

本发明提出的一种用于钢箱梁吊装快速对接的监测系统,包括以下步骤:步骤一、先在以安装焊接的钢箱梁的对接夹角处安装第一RTK定位模块,其次在待焊接安装的钢箱梁的两端边角处分别安装第二RTK定位模块和第三RTK定位模块。

步骤二、设定第一RTK定位模块的数值为RTK

步骤三、先利用起吊设备控制吊具吊起待焊接安装的钢箱梁,控制RTK

RTK

及此时的待焊接安装的钢箱梁位于已焊接安装的钢箱梁上方。

步骤四、在通过起吊设备驱动待焊接安装的钢箱梁水平移动来到待焊接安装的位置顶部,使其调整到RTK

步骤五、其次在通过起吊设备驱动待焊接安装的钢箱梁水平方向的Y轴位置与已焊接安装的钢箱梁Y轴位置呈水平状态,通过调整RTK

步骤六、当待焊接安装的钢箱梁水平状态的X轴和Y轴均调整水平后,进行利用起吊设备驱动释放,使其缓慢的下降在待焊接安装的位置。

步骤七、完成最终精准对接定位操作,其在实施起吊设备控制吊具吊起待焊接安装的钢箱梁的过程中,利用吊具安装的调节机构实现钢箱梁保持水平状态移动的动作。

优选地,根据RTK

RTK

RTK

RTK

RTK

即知晓待焊接安装的钢箱梁初始放置位置具体尺寸。

优选地,当RTK

RTK

RTK

即知晓待焊接安装的钢箱梁位于焊接放置位置,等待焊接操作。

优选地,所述吊具包括所述起吊设备用于起吊钢箱梁挂取的挂钩,所述起吊设备安装在起吊位置的地面上,待焊接安装的钢箱梁顶部四周均焊接有挂耳,四个所述挂耳的表面均固定安装有钢索,且两个所述钢索呈交叉分布连接,两个所述钢索的交叉点与所述起吊设备的挂钩套接。

优选地,所述钢索的表面还设置有伸缩调节机构,所述伸缩调节机构包括液压缸,所述液压缸的顶端转动连接有第一销轴,所述第一销轴的两端均转动连接有第一U型铰接板,所述第一U型铰接板的一侧表面与所述钢索的表面固定安装。

优选地,所述液压缸的伸缩底端转动连接有第二销轴,所述第二销轴的两端均转动连接有第二U型铰接板,所述第二U型铰接板的一侧表面与所述钢索的表面固定安装,待焊接安装的钢箱梁顶部中心固定安装有倾角传感器。

优选地,四个所述液压缸均通过控制模块与所述倾角传感器信号连接,待焊接安装的钢箱梁顶部一侧还固定安装有液压泵,所述液压泵的出料端分别通过油管与四个所述液压缸固定连通。

优选地,所述焊接安装结束的钢箱梁和待焊接的钢箱梁顶部均设置有安装板,其中一个所述安装板位于焊接安装结束的钢箱梁夹角顶部,另两个所述安装板分别位于待焊接安装的钢箱梁顶部对角线两端。

优选地,所述三个所述安装板的顶部分别与所述第一RTK定位模块、第二RTK定位模块和第三RTK定位模块的安装表面固定安装,三个所述安装板的表面还固定安装有吸盘,所述吸盘的吸力表面吸附在钢箱梁的顶部。

本发明中的有益效果为:

本发明通过施工中采用RTK定位模块使其距离测量更加精确,实现不同高度距离、水平距离实时监测,并根据需求自定义距离参数,智能化的操作流程可缩短现场施工周期,节约施工时间成本;精准对位可降低施工安全风险,减少安全维护费用;该系统能适应不同环境下的使用要求,重复利用率高,使得资源价值得到最大程度利用。

附图说明

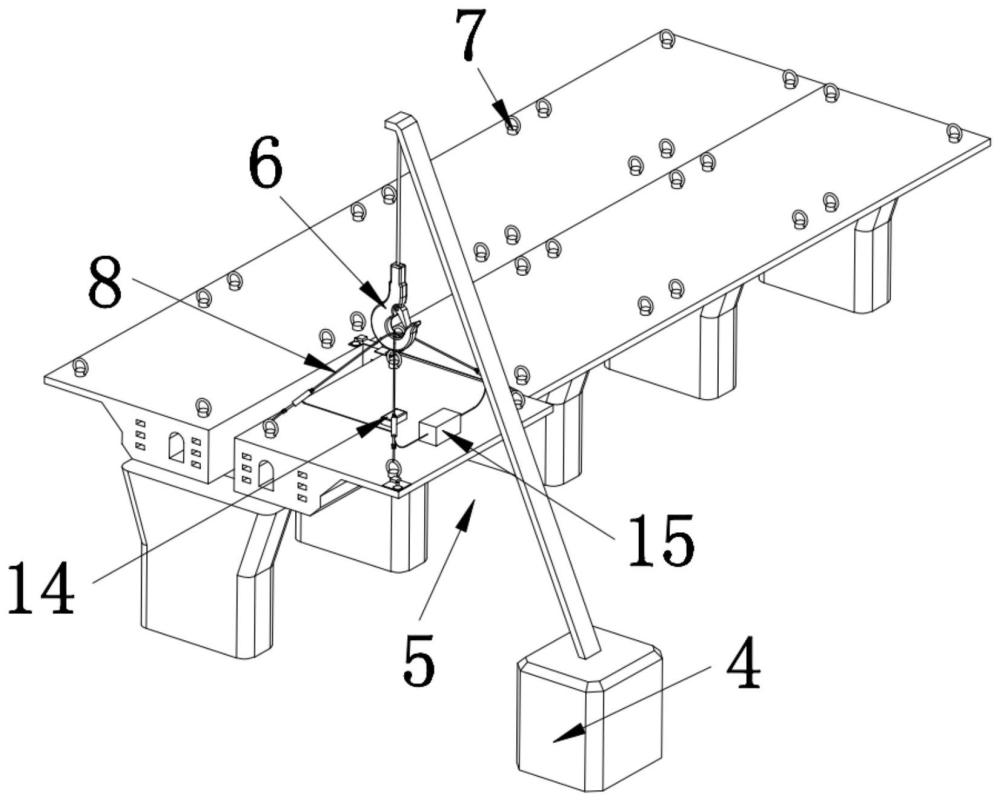

图1为一种用于钢箱梁吊装快速对接的监测系统的结构示意图;

图2为一种用于钢箱梁吊装快速对接的监测系统的吊具结构立体图;

图3为一种用于钢箱梁吊装快速对接的监测系统的挂耳结构立体图;

图4为一种用于钢箱梁吊装快速对接的监测系统的挂钩结构立体图;

图5为一种用于钢箱梁吊装快速对接的监测系统的液压缸结构立体图。

图中:1、第一RTK定位模块;2、第二RTK定位模块;3、第三RTK定位模块;4、起吊设备;5、吊具;6、挂钩;7、挂耳;8、钢索;9、液压缸;10、第一销轴;11、第一U型铰接板;12、第二销轴;13、第二U型铰接板;14、倾角传感器;15、液压泵;16、安装板;17、吸盘。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

参照图1-图5,一种用于钢箱梁吊装快速对接的监测系统,包括以下步骤:步骤一、先在以安装焊接的钢箱梁的对接夹角处安装第一RTK定位模块1,其次在待焊接安装的钢箱梁的两端边角处分别安装第二RTK定位模块2和第三RTK定位模块3。

步骤二、设定第一RTK定位模块1的数值为RTK

步骤二中RTK

根据RTK

RTK

RTK

RTK

RTK

即知晓待焊接安装的钢箱梁初始放置位置具体尺寸。

步骤三、先利用起吊设备4控制吊具5吊起待焊接安装的钢箱梁,控制RTK

RTK

及此时的待焊接安装的钢箱梁位于已焊接安装的钢箱梁上方;

步骤四、在通过起吊设备4驱动待焊接安装的钢箱梁水平移动来到待焊接安装的位置顶部,使其调整到RTK

步骤五、其次在通过起吊设备4驱动待焊接安装的钢箱梁水平方向的Y轴位置与已焊接安装的钢箱梁Y轴位置呈水平状态,通过调整RTK

步骤六、当待焊接安装的钢箱梁水平状态的X轴和Y轴均调整水平后,进行利用起吊设备4驱动释放,使其缓慢的下降在待焊接安装的位置。

当RTK

RTK

RTK

即知晓待焊接安装的钢箱梁位于焊接放置位置,等待焊接操作。

在驱动待焊接安装的钢箱梁移动到焊接位置对接中,利用RTK定位模块形成三维空间坐标系,使其通过系统自动进行坐标系的三维参数自行控制起吊设备4移动,控制其精准对接操作,进而避免了现有的在钢箱梁对接焊接操作中,都只是采用起吊设备4的施工人员在设备上进行观察待焊接的钢箱梁移动位置,利用对讲机对讲控制对应位置的施工人员进行拉动钢箱梁对应边角位置,使其调节水平状态的X轴和Y轴,在其缓慢下降对接,进而增强了对接施工的效率,以及自动对接调节进一步增强了对接的精准度。

步骤七、完成最终精准对接定位操作,其在实施起吊设备4控制吊具5吊起待焊接安装的钢箱梁的过程中,利用吊具5安装的调节机构实现钢箱梁保持水平状态移动的动作。

通过RTK定位模块,对其被起吊的钢箱梁以及固定好的钢箱梁同时安装RTK定位模块,读出两者RTK之间的空间坐标距离,即可读出被起吊钢箱梁和固定焊接好的钢箱梁之间的坐标位置,位置信息可读出三个坐标的位置。驾驶室内操作员可清晰的看出现场钢箱梁之间的实际三坐标距离,从而有效的作出操作起吊设备的快慢过程,当逐渐达到焊接要求距离时发出警报提醒操作员作出及时的相应来操作起吊设备,最终完成快速精准对接的过程。

为了实现待焊接安装的钢箱梁始终保持水平状态移动调节,吊具5包括起吊设备4用于起吊钢箱梁挂取的挂钩6,起吊设备4安装在起吊位置的地面上,待焊接安装的钢箱梁顶部四周均焊接有挂耳7,四个挂耳7的表面均固定安装有钢索8,且两个钢索8呈交叉分布连接,两个钢索8的交叉点与起吊设备4的挂钩6套接。

具体这样实施的,钢箱梁在起吊中利用两个钢索8交叉连接在挂耳7的表面,使其挂钩6勾住交叉点,控制挂钩6向上移动带动两个钢索8收紧,从而吊取钢箱梁。

钢索8的表面还设置有伸缩调节机构,伸缩调节机构包括液压缸9,液压缸9的顶端转动连接有第一销轴10,第一销轴10的两端均转动连接有第一U型铰接板11,第一U型铰接板11的一侧表面与钢索8的表面固定安装,吊取中当钢箱梁顶部平面发生倾斜时,利用钢索8表面设置的伸缩调节机构,控制其液压缸9伸缩运动,进行调节钢索8之间的距离,从而调节倾斜面,使其保证水平状态移动,增强施工的效率以及加强施工的精度。

液压缸9的伸缩底端转动连接有第二销轴12,第二销轴12的两端均转动连接有第二U型铰接板13,第二U型铰接板13的一侧表面与钢索8的表面固定安装,待焊接安装的钢箱梁顶部中心固定安装有倾角传感器14,在钢索8与液压缸9连接中,利用两端的第一U型铰接板11和第二U型铰接板13呈铰接设置,便于跟随钢索8的变化而改变放置状态。

四个液压缸9均通过控制模块与倾角传感器14信号连接,待焊接安装的钢箱梁顶部一侧还固定安装有液压泵15,液压泵15的出料端分别通过油管与四个液压缸9固定连通,在移动中利用倾角传感器14实时监测钢箱梁的水平状态,当检测发生倾斜时通过控制模块驱动对应位置的液压缸9伸缩运动调节。

焊接安装结束的钢箱梁和待焊接的钢箱梁顶部均设置有安装板16,其中一个安装板16位于焊接安装结束的钢箱梁夹角顶部,另两个安装板16分别位于待焊接安装的钢箱梁顶部对角线两端,通过设置安装板16便于使其安装板16安装在焊接安装结束的钢箱梁和待焊接的钢箱梁水平面顶部,便于控制第一RTK定位模块1、第二RTK定位模块2和第三RTK定位模块3安装定位放置。

三个安装板16的顶部分别与第一RTK定位模块1、第二RTK定位模块2和第三RTK定位模块3的安装表面固定安装,三个安装板16的表面还固定安装有吸盘17,吸盘17的吸力表面吸附在钢箱梁的顶部,第一RTK定位模块1、第二RTK定位模块2和第三RTK定位模块3在安装中只需要利用吸盘17使其吸在钢箱梁的水平面顶部,进而控制其安装定位,当此时的钢箱梁焊接安装结束后,通过控制吸盘17的吸力取消即可拆卸更换位置。

本发明通过施工中采用RTK定位模块使其距离测量更加精确,实现不同高度距离、水平距离实时监测,并根据需求自定义距离参数,智能化的操作流程可缩短现场施工周期,节约施工时间成本;精准对位可降低施工安全风险,减少安全维护费用;该系统能适应不同环境下的使用要求,重复利用率高,使得资源价值得到最大程度利用。

以上,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。