一种篦齿封严结构

文献发布时间:2023-06-19 09:29:07

技术领域

本申请属于航空发动机技术领域,特别涉及一种篦齿封严结构。

背景技术

篦齿密封是航空发动机上广泛使用的一种有效的、具有较长寿命的非接触式密封结构,常见的篦齿密封结构见图1所示。篦齿密封结构包括静子10和转子20,转子20的端部设置篦齿21,静子10内部设置密封环11,密封环11与篦齿21构成封严结构。篦齿密封相对接触式密封而言,泄漏量偏大,其理论泄漏量与篦齿间隙(篦齿与密封环间距)成正比关系,篦齿间隙控制是篦齿密封的主要设计准则。

为减少密封泄漏,往往期望篦齿间隙越小越好,但由于篦齿间隙受累积公差、动力挠曲变形和热变形等因素影响,同时为了保证发动机在大功率等高状态下避免基体碰磨,使发动机仍能正常稳定工作,现有篦齿间隙设计时往往根据上述因素的影响而设计一个较大值的冷态间隙值。该冷态间隙值可以保证发动机在高状态下基体不发生碰磨,但该间隙值相对于发动机慢车等低状态却又导致篦齿间隙偏大,从而导致低状态时篦齿泄漏量偏大、发动机性能降低。

发明内容

本申请的目的是提供了一种篦齿封严结构,以解决或减轻上述至少一个问题。

在一方面,本申请提供的技术方案是:一种篦齿封严结构,所述篦齿封严结构包括;

转子,所述转子的端部设有多个篦齿;

静子,所述静子相对于所述篦齿的部位设有封严环,其中,所述封严环具有与篦齿数量相同的多个封严区域,所述封严区域包括使得封严环的厚度由大变小的第一型面和第二型面,所述第一型面用于与发动机冷态状态下的篦齿配合以形成第一篦齿间隙,所述第二型面用于轴向窜动后的篦齿配合以形成第二篦齿间隙。

在本申请一实施方式中,所述第一型面为斜面,所述斜面使得封严环在篦齿轴向窜动方向的厚度逐渐减小。

在本申请一实施方式中,所述第二型面为平直段,所述平直段平行于发动机轴向。

在本申请一实施方式中,所述封严环采用石墨材料制成。

在本申请一实施方式中,所述第一篦齿间隙小于所述第二篦齿间隙。

在另一方面,本申请提供的技术方案是:一种篦齿封严结构,所述篦齿封严结构包括;

转子,所述转子的端部设有多个篦齿;

静子,所述静子相对于所述篦齿的部位设有封严涂层,其中,所述封严涂层具有与篦齿数量相同的多个封严区域,所述封严区域包括使得封严环的厚度由大变小的第一型面和第二型面,所述第一型面用于与发动机冷态状态下的篦齿配合以形成第一篦齿间隙,所述第二型面用于轴向窜动后的篦齿配合以形成第二篦齿间隙。

在本申请一实施方式中,所述第一型面为斜面,所述斜面使得封严环在篦齿轴向窜动方向的厚度逐渐减小。

在本申请一实施方式中,所述第二型面为平直段,所述平直段平行于发动机轴向。

在本申请一实施方式中,所述封严涂层采用耐磨材料涂覆。

在本申请一实施方式中,所述第一篦齿间隙小于所述第二篦齿间隙。

本申请提出的篦齿密封结构通过在与篦齿配合的封严环上设计一定的型面结构,可以使篦齿密封在发动机处于不同的工作状态时有不同的封严间隙,提高低状态时篦齿的封严性能;同时,由于封严区域具有一定的型面结构,可进一步增加篦齿封严的空气流通阻力,提高篦齿封严性能,延长篦齿密封的使用寿命。

附图说明

为了更清楚地说明本申请提供的技术方案,下面将对附图作简单地介绍。显而易见地,下面描述的附图仅仅是本申请的一些实施例。

图1为现有技术的篦齿封严结构示意图。

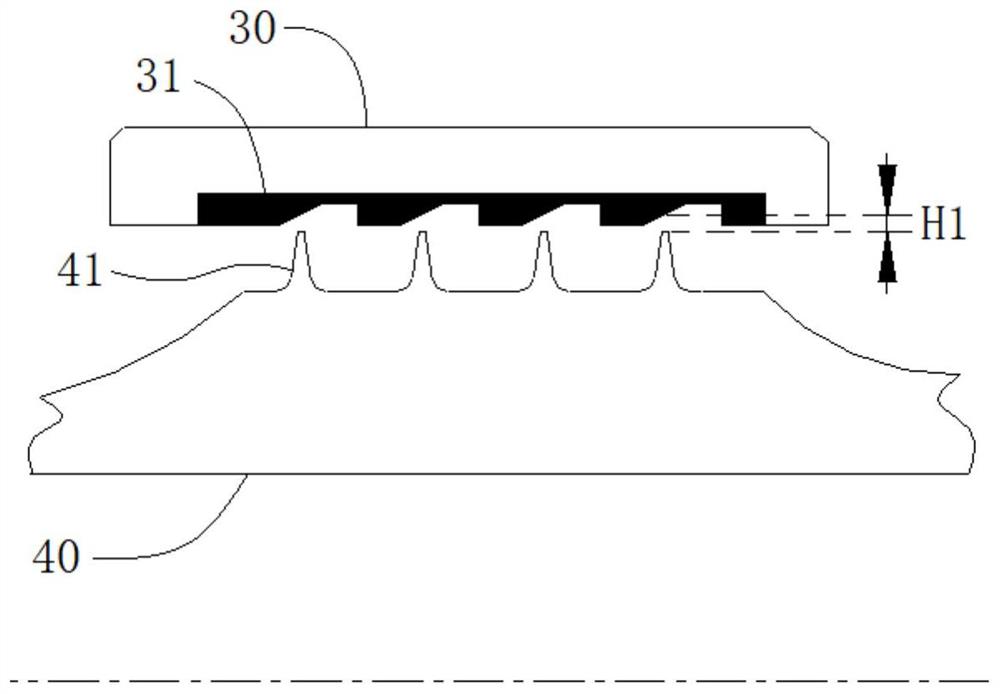

图2为本申请的篦齿封严结构示意图。

图3为本申请的封严区域示意图。

图4为本申请的篦齿封严结构在轴向窜动后的相对位置示意图。

具体实施方式

为使本申请实施的目的、技术方案和优点更加清楚,下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行更加详细的描述。

为了克服背景技术中所指出的问题,即采用一固定值的冷态间隙值来设置篦齿间隙,会导致低状态下篦齿间隙过大,进而影响发动机性能的问题。本申请提供了一种篦齿密封结构,通过在与篦齿相对的封严环上设计一定的型面,可以使篦齿密封在发动机处于不同的工作状态时有不同的封严间隙,提高小状态时篦齿的封严性能。同时,由于可磨耗涂层具有一定的型面结构,可进一步增加篦齿封严的空气流通阻力,提高篦齿封严性能,延长篦齿密封的使用寿命。

如图2所示,本申请提供的篦齿封严结构主要包括静子30和转子40,转子40的端面设置有篦齿41,在静子30的相应位置设置有可以与篦齿41配合的封严环31,其中,封严环31与篦齿41配合的端面具有特殊构型的封严区域,封严区域的数量与篦齿41的数量相同,每个封严区域与之相应的篦齿41进行封严。

如图3所示,封严区域包括第一型面311和第二区域312,第一型面311处的封严环厚度大于第二型面312处的封严环厚度。发动机处于冷态(发动机未启动)或低状态(发动机处于较低转速,例如慢车状态)时,篦齿41与第一型面311进行配合密封,此时两者间的间隙为第一篦齿间隙。发动机处于高状态(发动机处于较高转速,篦齿41与第二型面312进行配合密封,此时两者间的间隙为第二篦齿间隙。

第一型面311为斜面,其与封严换31靠近篦齿41一侧的端面313形成有一定角度的夹角,两者形成一三角形缺口,三角形缺口使得封严环31自左至右的厚度逐渐减小,此方向即为转子40的篦齿41轴向窜动方向。

第二型面312为平直段,其连接于第一型面311的末端(沿篦齿窜动方向)。平直段平行于发动机轴线,其与与封严换31靠近篦齿41一侧的端面313形成一矩形缺口,矩形缺口可容纳篦齿41。

其中,篦齿41与第一型面311形成的第一篦齿间隙小于篦齿41与第二型面312形成的第二篦齿间隙。

当发动机处于低状态时,转子40上的篦齿41与静子30上封严环31的相对位置正处于第一型面311位置内,此时的篦齿间隙为较小值的H1,如图2所示。由于发动机在低状态时,转子动力挠曲变形及热变形等相对较小,此时状态下的篦齿间隙值变形小,可保证不会发生篦齿与衬套基体发生碰磨,确保使用安全。而对于传统篦齿封严设计而言,由于封严环为同一厚度,篦齿间隙需保证发动机全状态的安全工作,因此,相应的篦齿间隙要比本申请中的篦齿间隙H1要大。

当发动机处于高状态时,转子将产生一定的轴向蹿动,假设转子40相对与静子30向A方向蹿动,此时篦齿41的顶端相对于封严环31变化后的位置则处于第二型面312处,参见图4所示。此时的篦齿间隙由H1变为H2,增大后的篦齿间隙H2能够保证高状态下,加入了动力挠曲变形及热变形等因素影响后的篦齿封严结构仍能可靠工作,不会影响发动机的使用安全。

需要说明的是,由于发动机不同工作状态对应有不同的转子轴向蹿动量,因此篦齿封严间隙大小也可以随发动机状态的变化而相应的改变。

在上述实施例中,静子30上设置的是封严环31,在其他实施例中,封严环31还可以是涂覆在静子30上封严涂层。封严涂层的封严区域参照封严环31的设置,本处不再赘述。

本申请提供的篦齿封严结构通过在封严环的配合面设计不同厚度的型面,使得型面与篦齿形成的间隙可随发动机的不同工作状态而改变篦齿封严间隙,从而可以降低发动机低状态下的篦齿间隙值,从而提高篦齿密封结构在低状态时的封严能力,保证发动机低状态下的性能。

本申请与现有技术相比,具有如下效果:

1)改变了篦齿封严结构中封严环或封严涂层为同一厚度,且篦齿间隙值始终固定的传统设计方法,使篦齿密封可根据航空发动机的不同工作状态进行调整,以对应不同的封严间隙。在发动机处于“低状态”时,对应的小间隙可有效提高篦齿的封严性能;在发动机进入“高状态”时,静子相对转子的轴向位置改变,封严环的厚度相应改变,篦齿将处于较大的封严间隙,可保证高状态篦齿的使用安全。

2)封严环或封严涂层设计成非均匀厚度的型面结构,可进一步增加篦齿封严的空气流通阻力,提高篦齿封严性能;同时,由于篦齿封严间隙可随发动机状态改变而变化,有利于减轻封严环或封严涂层的损耗,减缓由封严环磨损导致的性能下降,延长篦齿的使用寿命。

以上所述,仅为本申请的具体实施方式,但本申请的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本申请揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本申请的保护范围之内。因此,本申请的保护范围应以所述权利要求的保护范围为准。

- 一种提高篦齿封严结构封严特性的方法及篦齿封严结构

- 一种齿尖勾型的篦齿封严结构