磁钢智能加工自动生产线

文献发布时间:2023-06-19 09:35:27

技术领域

本发明属于磁钢加工技术领域,具体涉及一种磁钢智能加工自动生产线。

背景技术

烧结钕铁硼稀土合金磁钢是有轻稀土元素和重稀土元素组成。其金属成分的构成不同,磁性能不同,从而用途也不同,主要用于各种传感器、仪表、电子、机电、医疗、教学、汽车、航空、军事技术等领域。近年来,钕铁硼磁钢作为节能环保的朝阳产业,已广泛用于信息技术、汽车、核磁共振、风力发电和电机等领域。

磁钢磁体制成后,需要对其进一步加工,包括充磁、测磁、喷码、分拣等工序,目前,以上工序大多独立设备独立完成,每道工序均需1-2个工人,对后续的加工工序而言,自动化程度极低,需要消耗大量的人力成本。另外,每道工序以及工序之间均需手工完成,加工的效率极低。

发明内容

本公开的一方面提供了一种磁钢智能加工自动生产线,解决了磁钢的供料、充磁、测磁、喷码、分拣等工序的自动加工,操作简单,节省了大量的人力成本,提高了生产效率。

为实现上述目的,本发明采用如下技术方案,本发明包括控制系统和加工系统,加工系统与控制系统电连接,所述控制系统为PLC或PC机,所述加工系统包括,

两个上料装置,所述上料装置用于输送工件,

充磁装置,所述充磁装置用于对磁钢充磁,

检测装置,所述检测装置用于对磁钢的磁通量进行测定,

喷码装置,所述喷码装置用于将磁钢的属性数据喷印到磁钢表面,

分拣装置,所述分拣系统用于将磁钢按照不同属性进行分拣,

转移装置,所述转移装置用于将工件在两个目标位之间转移;

所述加工系统中各装置为线性排列,依次为用于磁钢的上料装置、充磁装置、检测装置、喷码装置、分拣装置、用于隔离垫的上料装置。

进一步的,所述上料装置包括输送机和传感器,所述传感器设置在输送机的末端。

进一步的,所述充磁装置包括充磁线圈和充磁机,充磁线圈与充磁机电连接。

进一步的,所述监测装置包括磁通量检测线圈。

进一步的,所述喷码装置包括置物台、活动支架、喷头和喷码机,喷头与喷码机电连接,喷头通过活动支架与置物台相连接。

进一步的,所述分拣装置包括若干个分拣盒,分拣盒为方形,分拣盒的一个侧面和顶面无面板。

进一步的,所述转移装置包括导轨、滑块、线性模组,线性模组通过滑块与导轨滑动连接,转移装置包括若干组滑块和线性模组。

进一步的,包括两套加工系统,两套加工系统平行排列,两套加工系统中平行的两个导轨之间设有横梁,横梁的两端分别与两个滑块相连接,两个线性模组安装在横梁的侧面。

进一步的,包括若干个加工系统。

本发明与现有技术相比,该生产线集上料、充磁、测磁、喷码、分拣于一体,配备AGV自动导引运输车完成上料机下料工序后,真正做到无人化加工,极大的提高了工作的效率,同时磁钢质量一致性得以保证。在分拣时,加工后的磁钢之间添加了隔离垫,分拣后的磁钢可以直接装箱打包,为后续工序节省了时间。

附图说明

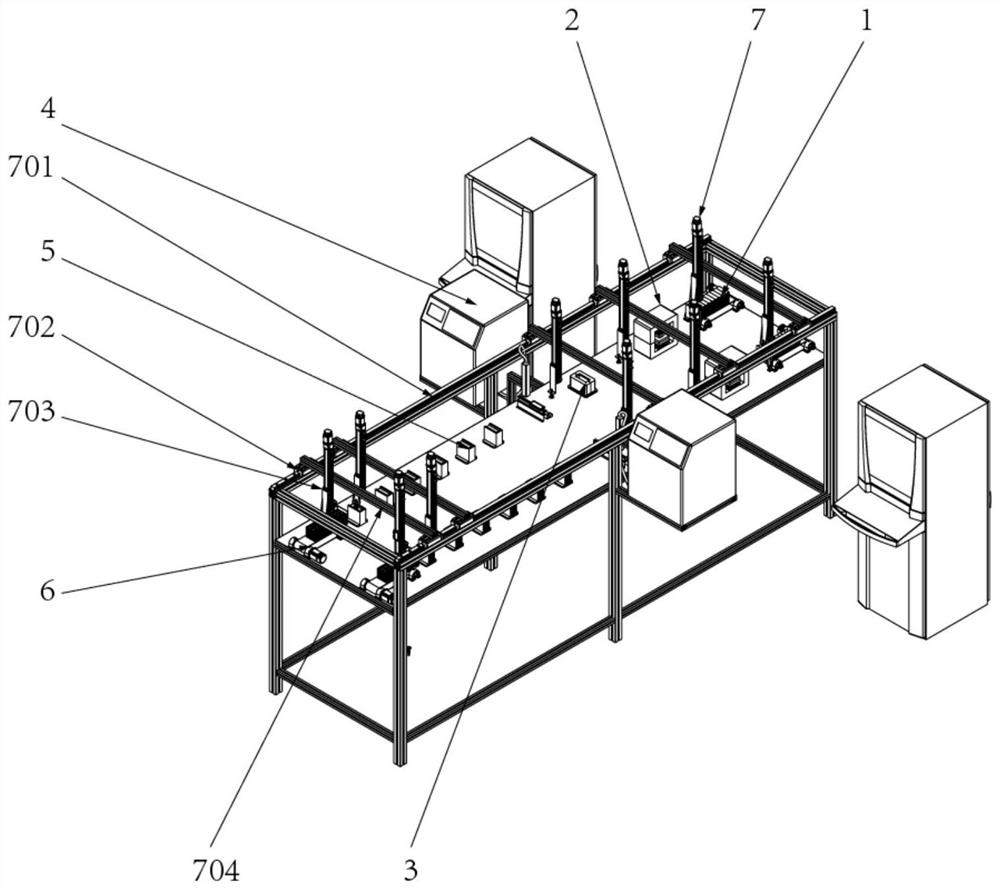

图1是根据本公开的一个方面的整体结构示意图;

图中:1-第一上料装置、2-充磁装置、3-检测装置、4-喷码装置、5-分拣装置、6-第二上料装置、7-转移装置、701-导轨、702-滑块、703-线性模组、704-横梁。

具体实施方式

下面将结合具体的实施方案对本发明进行进一步的解释,但并不局限本发明,说明书附图所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容所能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“前”、“后”、“中间”等用语,亦仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

如图1所示,该实施例包含两套加工系统,两套加工系统平行排列,两套加工系统加工的磁钢磁性相反,该生产线加工的磁钢可以直接打包发给客户,每套加工系统依次包括用于磁钢的第一上料装置1、充磁装置2、检测装置3、喷码装置4、分拣装置5、用于隔离垫的第二上料装置6。两套加工系统的转移装置7上的两个导轨701相平行,导轨701之间设有横梁704,横梁704的两端分别与滑块702相连接,转移装置7上的线性模组703安装在横梁704的侧面,线性模组703的下方设有吸盘,每套加工系统上设有五个线性模组703,五个线性模组703分别为第一上料装置1与充磁装置2之间的第一线性模组、充磁装置2与检测装置3之间的第二线性模组、检测装置3与喷码装置4之间的第三线性模组、喷码装置4与分拣装置5之间的第四线性模组、分拣装置5与第二上料装置6之间的第五线性模组。控制系统为PLC,控制系统用于控制各个装置的运行状态。上料装置包括输送架、输送机和传感器,所述传感器设置在输送机的末端,传感器用于物体的检测。上料装置设置在加工系统的两端,起始端用于磁钢上料,末端用于隔离垫上料。分拣装置包括若干个分拣盒,分拣盒为方形,分拣盒的一个侧面和顶面无面板,每个分拣盒对应相应的分拣标准,充磁完毕的磁钢根据设定的标准分拣到指定的分拣盒内。喷码装置包括置物台、活动支架、喷头和喷码机,喷头与喷码机电连接,喷头通过活动支架与置物台相连接。

各装置运行条件:

第一上料装置1,启动上料程序,当传感器检测到有输送机上的磁钢已经行进至设定位置后,输送机停止运行,等待输送机上设定位置的磁钢被取走;当输送机上设定位置的磁钢被取走后,启动上料程序。当输送机上的磁钢全部被取走后,输送机停止运行,通过人工或AGV自动导引运输车及上料机器人,将多个磁钢放置到第一上料装置的输送机上,启动上料程序。

第二上料装置2,启动上料程序,当传感器检测到有输送机上的隔离垫已经行进至设定位置后,输送机停止运行,等待输送机上设定位置的隔离垫被取走;当输送机上设定位置的隔离垫被取走后,启动上料程序。当输送机上的隔离垫全部被取走后,输送机停止运行,通过人工或AGV自动导引运输车及上料机器人,将多个隔离垫放置到第二上料装置的输送机上,启动上料程序。

第一线性模组用于将第一上料装置1设定位置的磁钢转移至充磁装置2的设定位置,第一线性模组执行的条件为第一上料装置1的磁钢已经行进至设定位,充磁装置2的设定位置没有磁钢。

第二线性模组用于将充磁装置2设定位置的磁钢转移至检测装置3的设定位置,第二线性模组执行的条件为充磁装置2的设定位置的磁钢已经完成充磁,检测装置3的设定位置没有磁钢。

第三线性模组用于将检测料装置3设定位置的磁钢转移至喷码装置4的设定位置,第三线性模组执行的条件为检测装置3的设定位置的磁钢已经完成检测,喷码装置4的设定位置没有磁钢。

第四线性模组用于将喷码装置4设定位置的磁钢转移至分拣装置5的设定位置,第四线性模组执行的条件为喷码装置4的设定位置的磁钢已经完成喷码,分拣装置5的设定位置拥有空位。

第五线性模组用于将第二上料装置6设定位置的隔离垫转移至分拣装置5的设定位置,第五线性模组执行的条件为分拣装置5的设定位置已经放置加工完毕的磁钢,第二上料装置6的隔离垫已经行进至设定位。

充磁装置2,当磁钢转移至充磁装置2的设定位置后,启动充磁程序。

检测装置3,当充磁完毕的磁钢转移至检测装置2的设定位置后,启动磁通量检测程序。

喷码装置4,当经过检测的磁钢转移至喷码装置4的设定位置后,启动喷码程序,将检测的信息喷印到磁钢的表面。

分拣装置5,当磁钢完成喷码后,根据磁钢的属性将其分拣到分拣装置5的相应的分拣盒内。

分拣盒内的磁钢达到设定数量后,通过人工或AGV自动导引运输车将分拣盒内的磁钢取走,运送至包装车间完成磁钢打包的后续工作。该生产线可以通过AGV自动导引运输车及机器人完成无人化自动化生产。该生产线通过控制系统协调各个装置的运行状态,控制系统为PLC及相应的控制程序。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

- 磁钢智能加工自动生产线

- 一种磨加工双斜面磁钢的自动生产线