一种储氢材料多种性能测试系统及测试方法

文献发布时间:2023-06-19 09:49:27

技术领域

本发明涉及储氢材料性能测试技术领域,具体涉及一种储氢材料多种性能测试系统及测试方法。

背景技术

氢气作为一种清洁能源,具有储备量大、易制备、无污染等特点,在构建资源节约型、环境友好型社会的时代背景下,氢气作为替代传统能源的新能源,具有极大潜力。氢的制取、储存和运输都是利用氢能时的关键问题。

现有的储氢技术可分为三种,一是气态氢储存技术,将氢气压缩存放入高压容器中;二是液态氢储存技术,将氢气低温高压液化后存放于绝热容器中;三是固态氢储存技术,氢气与固态储氢材料以物理或化学的方式相结合。三种方法在不同领域均有广泛运用。多样的储氢材料陆续出现,也促进了储氢材料测试方法的不断进步。

申请号:201210462073.3,专利名称:表征储氢材料吸放氢PCT曲线的新方法及其测试装置,公开了一种可表征储氢材料吸放氢PCT曲线的测试装置,该装置主要用于储氢材料的吸放氢性能测试,但该装置只能得到单一氢气纯度下储氢材料的性能参数,无法探究不同初始氢气纯度对储氢材料性能的影响。申请号:201811635247.5,专利名称:一种储氢材料循环寿命自动测试仪及测试方法,公开了一种储氢材料循环寿命自动测试仪,该装置主要用于储氢材料循环寿命的自动测试,可通过计算机设置自动测试得到不同循环次数下储氢材料的充放氢性能变化,但忽略了经过多次循环后的氢气是否会导致氢气纯度下降以至于不能满足生产和设计的需要。

储氢材料的储放氢性能、储氢材料的循环寿命、使用储氢技术前后氢气纯度的变化,都是检验储氢材料能否投入使用的重要参数。压力-组分等温线(PCT曲线)是考量储氢材料性能的重要特征曲线,能得到某一温度下储氢材料的吸附量和氢化物的分解压力值等。储氢材料在反复使用过程中会有歧化反应,导致产生少部分粉状物凝聚,此过程不可逆且大大降低了储氢材料的储氢能力和使用寿命。因此,材料的循环寿命也是一个重要参数。氢气纯度下降使得氢气无法满足设计需要和生产安全,不能满足用户对高纯度氢气的使用要求,所以要测试储放氢前后氢气纯度的变化,找出是否有影响氢气纯度的原因,从而找出改进措施。

因此,设计出一套能够适应多种情况且同时测量多个参数的储氢材料性能测试系统是必不可少的。

发明内容

本发明的目的是为了克服以上现有技术存在的不足,提供了一种储氢材料多种性能测试系统,用于实现对不同初始氢气纯度下储氢材料性能的测试、检测储氢材料储/释氢能力、循环寿命和反应前后氢气纯度变化。本发明还提供了一种储氢材料多种性能的测试方法,步骤简单,便于实施。

本发明的目的通过以下的技术方案实现:一种储氢材料多种性能测试系统,包括主管路、高压气源子系统、气体储存子系统、反应子系统、温度控制子系统、热导监测子系统、排气子系统、数据采集处理子系统、第一压力传感器和第二压力传感器;所述高压气源子系统包括纯氩气瓶、纯氦气瓶、高压氢气瓶、纯二氧化碳钢瓶、第一过滤器、第一截止阀、第二截止阀、第一电动控制阀和第二电动控制阀;所述纯氩气瓶、纯氦气瓶、高压氢气瓶、纯二氧化碳钢瓶的出口端均安装有第一过滤器,所述纯氩气瓶通过第一截止阀、纯氦气瓶通过第二截止阀、高压氢气瓶通过第一电动控制阀、纯二氧化碳钢瓶通过第二电动控制阀与主管路连接,并位于主管路上第三电动控制阀的前方;

所述气体储存子系统包括第一储气罐、第二储气罐、第二过滤器、第五电动控制阀和第六电动控制阀;所述第一储气罐和第二储气罐的开口端安装有第二过滤器,其中第一储气罐的开口端通过第五电动控制阀与主管路连接,第二储气罐的开口端通过第六电动控制阀与主管路连接,所述第一储气罐和第二储气罐与主管路的连接处依次位于第三电动控制阀的后方;

所述反应子系统包括反应室、第三过滤器、第四电动控制阀和第三截止阀,所述反应室的进气口与主管路连接,并位于第一储气罐与主管路的连接处和第二储气罐与主管路的连接处之间,反应室的进气口与主管路之间依次安装有第三过滤器、第四电动控制阀和第三截止阀;所述第一压力传感器安装于主管路,并位于第一储气罐与反应室之间,第二压力传感器安装于第四电动控制阀和第三截止阀之间,所述温度控制子系统与反应室连接;

主管路上还设置有第七电动控制阀,此第七电动控制阀位于第二储气罐与主管路连接处的后方,所述排空子系统和热导监测子系统均与主管路连接,并位于第七电动控制阀的后方,所述温度控制子系统、热导监测子系统、排气子系统、第一电动控制阀、第二电动控制阀、第三电动控制阀、第四电动控制阀、第五电动控制阀、第六电动控制阀、第七电动控制阀、第一压力传感器和第二压力传感器均与数据采集处理子系统连接。

进一步地,所述反应室包括样品室和夹套式换热器;所述夹套式换热器包覆于样品室的外周,所述样品室的顶端开有进气口,所述夹套式换热器的一侧的顶端开有高温蒸汽入口,底端开有冷却水入口,其另一侧的顶端开有冷却水出口,底端开有冷凝水出口,所述高温蒸汽入口和冷却水入口与温度控制子系统连接。

进一步地,所述热导监测子系统包括与主管路连接的热导管路,所述热导管路上依次安装第四截止阀、第一加热器和热导池,所述第一加热器和热导池均与数据采集处理子系统连接。

进一步地,所述排气子系统包括均与主管路连接且相并联的排空部分和真空部分;所述排空部分包括均与主管路连接的第一支路和第二支路,所述第一支路上安装有第一限流阀,所述第二支路依次安装有第五截止阀和二氧化碳钢瓶;所述真空部分包括与主管路连接的抽真空管路以及依次设置在抽真空管路上的第八电动控制阀、第二限流阀和真空泵,所述第八电动控制阀与数据采集处理子系统连接。

进一步地,所述温度控制子系统包括第二加热器和冷却器,所述第二加热器和冷却器均与反应室和数据采集处理子系统连接。

进一步地,所述数据采集处理子系统包括计算机和集线器;所述第一电动控制阀、第二电动控制阀、第三电动控制阀、第四电动控制阀、第五电动控制阀、第六电动控制阀、第七电动控制阀、热导监测子系统、排气子系统、温度控制子系统、第一压力传感器、第二压力传感器均通过集线器与计算机连接。

进一步地,所述气体储存子系统中的第一储气罐和第二储气罐均安装有安全阀。

一种储氢材料多种性能测试系统的测试方法,包括如下步骤:

S101、测试系统抽真空:在样品室中放入样品,置入夹套式换热器中,连接好第三过滤器和第四电动控制阀,通过第三截止阀连接测试系统,打开第七电动控制阀、第八电动控制阀、第二限流阀,关闭第一截止阀、第二截止阀、第四截止阀、第一电动控制阀、第二电动控制阀、第一限流阀,打开真空泵进行抽真空约15~20min。

S201、测试系统的体积标定:关闭所有阀门,打开第一截止阀、第三电动控制阀、第五电动控制阀,向系统中通入纯氩气,由第一压力传感器记录此时系统内压力,得到P

现有气体状态方程PV=nZRT,其中P为压力、V为反应室体积、n为氩气的物质的量、R为气体摩尔常数、Z为压缩因子:

由P

重复步骤S201数次,求得多个V

S202:关闭所有阀门,打开第二截止阀、第三电动控制阀、第五电动控制阀,向系统中通入纯氦气,由第一压力传感器记录此时系统内压力;打开第三截止阀和第四电动控制阀,使循环系统中的氦气进入样品室,记录此时第二压力传感器的读数。

同上重复步骤S202并由PV=nZRT可得到V

S301、测试系统泄漏率测试:打开第一电动控制阀、第三电动控制阀、第四电动控制阀、第三截止阀,关闭第七电动控制阀,向系统中通入8~15MPa氢气后,关闭第一电动控制阀、第三电动控制阀,在室温下运行10~20h,监测此过程中样品室、第一储气罐和第二储气罐的压力变化,对所有测量点的压力数据进行线性拟合,得到泄漏率,正常情况下,密闭性良好的容器泄漏率应在10

S401、完成S101~S301后,测试系统可进行如下参数测定:

测定初始氢气的纯度:

关闭所有阀门;打开高压氢气瓶、纯二氧化碳钢瓶、第一至第三电动控制阀、第五电动控制阀,用计算机控制第一电动控制阀与第二电动控制阀调整氢气和二氧化碳的流量以改变氢气纯度,氢气与二氧化碳通过第一过滤器进入系统混合,流入第一储气罐等待一段时间使其均匀混合,之后关闭第三电动控制阀,打开第七电动控制阀、第四截止阀,碳氢混合气体通过第一加热器被加热到高温300~500℃,进入热导池,记录此时的热导率λ

测定储氢材料的储/释氢性能:

吸氢:关闭第四电动控制阀、第三截止阀、第六电动控制阀、第七电动控制阀,打开高压氢气瓶、第一电动控制阀、第五电动控制阀,氢气通过第一过滤器进入系统,流入第一储气罐等待一段时间,通过第一压力传感器监测压力变化,再打开第三截止阀、第四电动控制阀,用冷却器保持样品室温度为合适的低温T

放氢:关闭第五电动控制阀,打开第六电动控制阀,用第二加热器保持样品室温度为合适的高温T2,样品室内的氢气流入第二储气罐,待第一压力传感器与第二压力传感器显示的压力相近时,打开第五截止阀、第七电动控制阀、第一限流阀,将第二储气罐内的氢气缓慢排放至空气中,由第二压力传感器记录系统压力随时间变化的数据,得到PCT曲线。

测定不同初始氢气纯度下储氢材料的性能测试:

吸氢:关闭第四电动控制阀、第三截止阀、第六电动控制阀、第七电动控制阀,打开高压氢气瓶、纯二氧化碳钢瓶、第一电动控制阀、第二电动控制阀、第五电动控制阀,氢气与二氧化碳通过第一过滤器进入主管路并混合,流入第一储气罐,等待一段时间后混合均匀,通过第一压力传感器监测压力变化,再打开第三截止阀、第四电动控制阀,用冷却器保持反应室温度为合适的低温T

放氢:关闭第五电动控制阀,打开第六电动控制阀,用第二加热器保持反应室温度为合适的高温T

用计算机调整氢气和二氧化碳的流量使得氢气的纯度分别为95%、90%、75%、50%进行测试。

测定不同初始氢气纯度下储氢材料的循环寿命的测试:

步骤1:关闭第三截止阀、第六电动控制阀、第七电动控制阀,打开高压氢气瓶、纯二氧化碳钢瓶、第一电动控制阀、第二电动控制阀、第三电动控制阀、第五电动控制阀,用计算机控制第一电动控制阀和第二电动控制阀调整氢气和二氧化碳的流量以改变氢气纯度,氢气与二氧化碳通过第一过滤器进入系统中混合,流入第一储气罐中,等待一段时间后使其混合均匀,通过第一压力传感器监测压力变化,压力达到一定值后,关闭第三电动控制阀,记录此时体系压力P

步骤2:关闭第五电动控制阀,打开第六电动控制阀,用第二加热器保持反应室温度为高温T

在计算机内设定循环次数,将步骤1和步骤2进行多次循环,达到次数后自动停止,记录数据。

测定循环前后氢气的纯度变化:

初始氢气纯度测试步骤:

关闭所有阀门;打开高压氢气瓶、纯二氧化碳钢瓶、第一至第三电动控制阀、第五电动控制阀,用计算机控制第一电动控制阀与第二电动控制阀调整氢气和二氧化碳的流量以改变氢气纯度,氢气与二氧化碳分别通过第一过滤器进入系统混合,流入第一储气罐,等待一段时间后使其均匀混合,之后关闭第三电动控制阀,打开第七电动控制阀、第四截止阀,碳氢混合气体通过第一加热器被加热到高温300~500℃,进入热导池,记录此时的热导率λ

循环后氢气纯度测试步骤:

只打开第四电动控制阀、第三截止阀、第七电动控制阀、第四截止阀,碳氢混合气体从样品室流出,通过第一加热器被加热到高温300~500℃后进入热导池,记录此时热导率λ

本发明相对于现有技术具有如下优点:

1、本测试系统能够适应多种情况且同时测量多个参数的储氢材料性能测试。本测试系统的高压气源由四种气体组成,通过改变氢气与二氧化碳的流量改变进入系统的氢气纯度,可以得到不同初始氢气纯度下储氢材料的性能参数。本测试系统将吸放氢测试子系统与热导监测子系统结合起来,通过程序设定,可测定储氢材料的多种性能,其使用方便安全、监测参数全面充分。本测试系统的压力传感器、电动控制阀、温度控制子系统连接数据采集处理子系统,循环过程中可以实现自动控制充放氢温度、阀门开合,可长时间操作,减少人力操作,提高测试效率和测试的准确性。

2、本测试系统的测试过程由计算机控制,操作方便、测量参数齐全、精准度较高,能够更好地获得储氢材料在不同充氢纯度下的性能。

附图说明

构成本申请的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

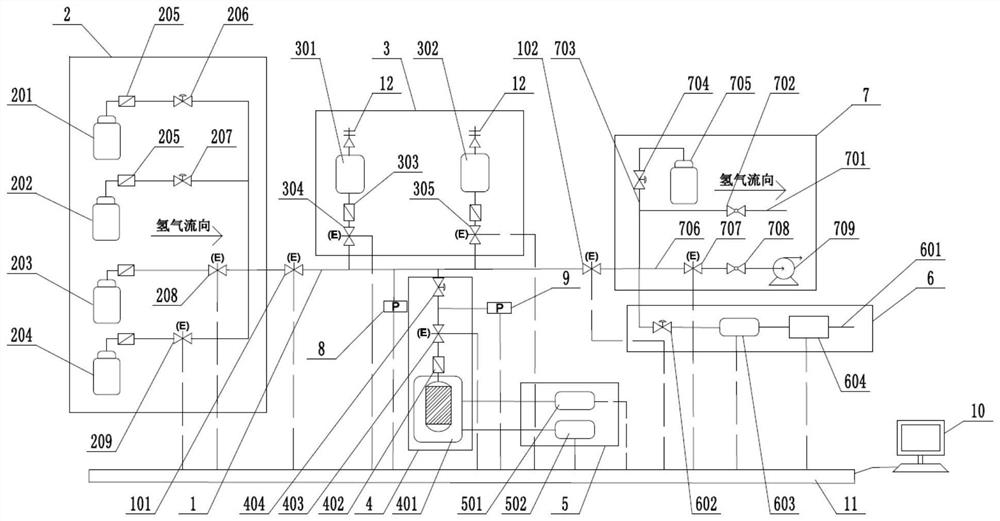

图1示出了根据本发明的储氢材料多种性能测试系统的结构示意图;

图2示出了根据本发明中的反应室的结构示意图;

图中,1为主管路;101为第三电动控制阀;102为第七电动控制阀;2为高压气源子系统;201为纯氩气瓶;202为纯氦气瓶;203为高压氢气瓶;204为纯二氧化碳钢瓶;205为第一过滤器;206为第一截止阀;207为第二截止阀;208为第一电动控制阀;209为第二电动控制阀;3为气体储存子系统;301为第一储气罐;302为第二储气罐;303为第二过滤器;304为第五电动控制阀;305为第六电动控制阀;4为反应子系统;401为反应室;402为第三过滤器;403为第四电动控制阀;404为第三截止阀;405为样品室;406为夹套式换热器;407为进气口;408为高温蒸汽入口;409为冷却水入口;410为冷却水出口;411为冷凝水出口;5为温度控制子系统;501为第二加热器;502为冷却器;6为热导监测子系统;601为热导管路;602为第四截止阀;603为第一加热器;604为热导池;7为排气子系统;701为第一支路;702为第一限流阀;703为第二支路;704为第五截止阀;705为二氧化碳钢瓶;706为抽真空管路;707为第八电动控制阀;708为第二限流阀;709为真空泵;8为第一压力传感器;9为第二压力传感器;10为计算机;11为集线器;12为安全阀;13为待测样品。

具体实施方式

下面结合附图和实施例对本发明作进一步说明。

如图1所示的一种储氢材料多种性能测试系统,包括主管路1、高压气源子系统2、气体储存子系统3、反应子系统4、温度控制子系统5、热导监测子系统6、排气子系统7、数据采集处理子系统、第一压力传感器8和第二压力传感器9;所述高压气源子系统包2括纯氩气瓶201、纯氦气瓶202、高压氢气瓶203、纯二氧化碳钢瓶204、第一过滤器205、第一截止阀206、第二截止阀207、第一电动控制阀208和第二电动控制阀209;所述纯氩气瓶201、纯氦气瓶202、高压氢气瓶203、纯二氧化碳钢瓶204的出口端均安装有第一过滤器205,所述纯氩气瓶201通过第一截止阀206、纯氦气瓶202通过第二截止阀207、高压氢气瓶203通过第一电动控制阀208、纯二氧化碳钢瓶204通过第二电动控制阀209与主管路1连接,并位于主管路1上第三电动控制阀101的前方;高压气源子系统为测试系统提供稳定流速的气体。纯氩气瓶201、纯氦气瓶202、高压氢气瓶203和纯二氧化碳钢瓶204均为直径140mm,高580mm,可以承受10~30MPa的钢瓶,其中气源的氢气纯度不低于99.999%,二氧化碳纯度不低于99.999%,氦气纯度不低于99.999%、氩气纯度不低于99.999%。储气钢瓶与阀门间设有过滤器,保证检测系统没有杂质引入。

所述气体储存子系统3包括第一储气罐301、第二储气罐302、第二过滤器303、第五电动控制阀304和第六电动控制阀305;所述第一储气罐301和第二储气罐302的开口端安装有第二过滤器303,其中第一储气罐301的开口端通过第五电动控制阀304与主管路1连接,第二储气罐302的开口端通过第六电动控制阀305与主管路1连接,所述第一储气罐301和第二储气罐302与主管路1的连接处依次位于第三电动控制阀101的后方;所述气体储存子系统3用于暂时储存从高压气源子系统2进入的碳氢混合气体,使待测氢气和二氧化碳混合均匀且压力稳定后再将混合气通入反应室401进行吸收,保证测试的准确率。两个储气罐的直径108mm,高度150mm,可以承受10~30MPa。通过第一压力传感器可监测第一储气罐中的压力变化,同时,两个两个储气罐分别连接安全阀12,压力过高时会自动打开排出气体,防止压力过高产生安全事故。第五电动控制阀304、第六电动控制阀305连接集线器11,通过计算机程序控制可以实现半自动操作,从高压气源子系统2中进入测试系统的碳氢混合气体先进入第一储气罐301混合均匀,稳定后再进入反应子系统4。

所述反应子系统4包括反应室401、第三过滤器402、第四电动控制阀403和第三截止阀404,所述反应室401的进气口407与主管路1连接,并位于第一储气罐301与主管路1的连接处和第二储气罐302与主管路1的连接处之间,反应室401的进气口407与主管路1之间依次安装有第三过滤器402、第四电动控制阀403和第三截止阀404;所述第一压力传感器8安装于主管路1,并位于第一储气罐301与反应室401之间,第二压力传感器9安装于第四电动控制阀403和第三截止阀404之间,所述温度控制子系统5与反应室401连接。

主管路1上还设置有第七电动控制阀102,此第七电动控制阀102位于第二储气罐302与主管路1连接处的后方,所述排空子系统7和热导监测子系统6均与主管路1连接,并位于第七电动控制阀102的后方,所述温度控制子系统5、热导监测子系统6、排气子系统7、第一电动控制阀208、第二电动控制阀209、第三电动控制阀101、第四电动控制阀403、第五电动控制阀304、第六电动控制阀305、第七电动控制阀102、第一压力传感器8和第二压力传感器9均与数据采集处理子系统连接。

如图2所示,所述反应室401包括样品室405和夹套式换热器406;所述夹套式换热器406与样品室405采用S-1L型双层玻璃反应釜,所述样品室405的顶端开有进气口407,所述夹套式换热器406的一侧的顶端开有高温蒸汽入口408,底端开有冷却水入口409,其另一侧的顶端开有冷却水出口410,底端开有冷凝水出口411,所述高温蒸汽入口408和冷却水入口409与温度控制子系统连接。如图2所示储氢材料(待测样品13)放置于样品室405中,氢气二氧化碳的混合气体从进气口407进入反应子系统4,反应子系统4冷却时,冷却水从冷却水入口409从下往上流向冷却水出口410;反应子系统4加热时,高温水蒸气从高温蒸汽入口408从上往下流向冷凝水出口411。反应子系统4与温度控制子系统5连接,通过控制温度以控制储/释氢操作,储氢材料吸氢过程中,打开冷却器502通入冷却水使夹套式换热器406内处于低温T

所述热导监测子系统6包括与主管路1连接的热导管路601,所述热导管路601上依次安装第四截止阀602、第一加热器603和热导池604,所述第一加热器603和热导池504均与计算机10连接。通过第一加热器603的待测气体会被加热到300~500℃高温,进入热导池604,其检测原理是:根据被测气体的浓度变化导致热敏元件的温度变化,从而使得电阻改变,惠斯通电桥失去平衡从而产生电信号。

所述排气子系统7包括均与主管路1连接且相并联的排空部分和真空部分;所述排空部分包括均与主管路1连接的第一支路701和第二支路703,所述第一支路701上安装有第一限流阀702,所述第二支路703依次安装有第五截止阀704和二氧化碳钢瓶705;所述真空部分包括与主管路1连接的抽真空管路706以及依次设置在抽真空管路706上的第八电动控制阀707、第二限流阀708和真空泵709,所述第八电动控制阀707与计算机连接。排气子系统7通过第七电动控制阀102连接主管路1,排气子系统由排空部分和真空部分组成且两部分并联,排空部分设置有二氧化碳钢瓶705,其排出的二氧化碳与测试系统排出的氢气混合,再排入空气中防止氢气浓度过高产生爆炸。真空部分设置真空泵709,在测试前将系统中的气体抽出,排除其他杂质(如水蒸汽)干扰,保证进行实验的是配比精确的混合气体;抽真空管路706中第八电动控制阀707连接第二限流阀708,可以在抽真空时有效控制气体流量、防止反应室中的样品被倒吸产生损失。

所述温度控制子系统5包括第二加热器501和冷却器502,所述第二加热器501(现有的电蒸汽发生器)和冷却器502(现有的冷却水循环装置)均与反应室401和计算机10连接。通过计算机10控制为反应室401提供测试所需的热蒸汽或冷流。

所述数据采集处理子系统包括计算机10和集线器11;所述第一至第八电动控制阀、第一压力传感器8、第二压力传感器9、第一、第二加热器、冷却器502、热导池604均通过集线器11与计算机10连接。用以记录储/释氢过程中氢气纯度、系统压力、温度等参数。具体为:计算机连接热导池604、第一、第二压力传感器,用以监测储/释氢过程中氢气纯度变化、体系压力变化;计算机连接第二加热器501和冷却器502,通过改变温度以改变材料的储/释氢状态;同时,计算机连接第一至第八电动控制阀,根据程序设定可以控制阀门的开合。

一种储氢材料多种性能测试系统的测试方法,包括如下步骤:

S101、测试系统抽真空:在样品室中放入待测样品13,将样品室置入夹套式换热器中,连接好第三过滤器和第四电动控制阀,通过第三截止阀连接测试系统,打开第七电动控制阀、第八电动控制阀、第二限流阀,关闭第一截止阀、第二截止阀、第四截止阀、第一电动控制阀、第二电动控制阀、第一限流阀,打开真空泵进行抽真空约15~20min。

S201、测试系统的体积标定:关闭所有阀门,打开第一截止阀、第三电动控制阀、第五电动控制阀,向系统中通入纯氩气,由第一压力传感器记录此时系统内压力,得到P

现有气体状态方程PV=nZRT,其中P为压力、V为反应室体积、n为氩气的物质的量、R为气体摩尔常数、Z为压缩因子:

由P

重复步骤S201数次,求得多个V

S202:关闭所有阀门,打开第二截止阀、第三电动控制阀、第五电动控制阀,向系统中通入纯氦气,由第一压力传感器记录此时系统内压力;打开第三截止阀和第四电动控制阀,使循环系统中的氦气进入样品室,记录此时第二压力传感器的读数。

同上重复步骤S202并由PV=nZRT可得到V

S301、测试系统泄漏率测试:打开第一电动控制阀、第三电动控制阀、第四电动控制阀、第三截止阀,关闭第七电动控制阀,向系统中通入8~15MPa氢气后,关闭第一电动控制阀、第三电动控制阀,在室温下运行10~20h,监测此过程中样品室、第一储气罐和第二储气罐的压力变化,对所有测量点的压力数据进行线性拟合,得到泄漏率,正常情况下,密闭性良好的容器泄漏率应在10

S401、完成S101~S301后,测试系统可进行如下参数测定:

测定初始氢气的纯度:

关闭所有阀门;打开高压氢气瓶、纯二氧化碳钢瓶、第一至第三电动控制阀、第五电动控制阀,用计算机控制第一电动控制阀与第二电动控制阀调整氢气和二氧化碳的流量以改变氢气纯度,氢气与二氧化碳通过第一过滤器进入系统混合,流入第一储气罐等待一段时间使其均匀混合,之后关闭第三电动控制阀,打开第七电动控制阀、第四截止阀,碳氢混合气体通过第一加热器被加热到高温300~500℃,进入热导池,记录此时的热导率λ

测定储氢材料的储/释氢性能:

吸氢:关闭第四电动控制阀、第三截止阀、第六电动控制阀、第七电动控制阀,打开高压氢气瓶、第一电动控制阀、第五电动控制阀,氢气通过第一过滤器进入系统,流入第一储气罐等待一段时间,通过第一压力传感器监测压力变化,再打开第三截止阀、第四电动控制阀,用冷却器保持样品室温度为合适的低温T

放氢:关闭第五电动控制阀,打开第六电动控制阀,用第二加热器保持样品室温度为合适的高温T2,样品室内的氢气流入第二储气罐,待第一压力传感器与第二压力传感器显示的压力相近时,打开第五截止阀、第七电动控制阀、第一限流阀,将第二储气罐内的氢气缓慢排放至空气中,由第二压力传感器记录系统压力随时间变化的数据,得到PCT曲线。

测定不同初始氢气纯度下储氢材料的性能测试:

吸氢:关闭第四电动控制阀、第三截止阀、第六电动控制阀、第七电动控制阀,打开高压氢气瓶、纯二氧化碳钢瓶、第一电动控制阀、第二电动控制阀、第五电动控制阀,氢气与二氧化碳通过第一过滤器进入主管路并混合,流入第一储气罐,等待一段时间后混合均匀,通过第一压力传感器监测压力变化,再打开第三截止阀、第四电动控制阀,用冷却器保持反应室温度为合适的低温T

放氢:关闭第五电动控制阀,打开第六电动控制阀,用第二加热器保持反应室温度为合适的高温T

用计算机调整氢气和二氧化碳的流量使得氢气的纯度分别为95%、90%、75%、50%进行测试。

测定不同初始氢气纯度下储氢材料的循环寿命的测试:

步骤1:关闭第三截止阀、第六电动控制阀、第七电动控制阀,打开高压氢气瓶、纯二氧化碳钢瓶、第一电动控制阀、第二电动控制阀、第三电动控制阀、第五电动控制阀,用计算机控制第一电动控制阀和第二电动控制阀调整氢气和二氧化碳的流量以改变氢气纯度,氢气与二氧化碳通过第一过滤器进入系统中混合,流入第一储气罐中,等待一段时间后使其混合均匀,通过第一压力传感器监测压力变化,压力达到一定值后,关闭第三电动控制阀,记录此时体系压力P

步骤2:关闭第五电动控制阀,打开第六电动控制阀,用第二加热器保持反应室温度为高温T

在计算机内设定循环次数,将步骤1和步骤2进行多次循环,达到次数后自动停止,记录数据。

测定循环前后氢气的纯度变化:

初始氢气纯度测试步骤:

关闭所有阀门;打开高压氢气瓶、纯二氧化碳钢瓶、第一至第三电动控制阀、第五电动控制阀,用计算机控制第一电动控制阀与第二电动控制阀调整氢气和二氧化碳的流量以改变氢气纯度,氢气与二氧化碳分别通过第一过滤器进入系统混合,流入第一储气罐,等待一段时间后使其均匀混合,之后关闭第三电动控制阀,打开第七电动控制阀、第四截止阀,碳氢混合气体通过第一加热器被加热到高温300~500℃,进入热导池,记录此时的热导率λ

循环后氢气纯度测试步骤:

只打开第四电动控制阀、第三截止阀、第七电动控制阀、第四截止阀,碳氢混合气体从样品室流出,通过第一加热器被加热到高温300~500℃后进入热导池,记录此时热导率λ

具体使用时,可参考如下操作:

系统测试前的准备:

将纯氩气瓶和第一过滤器与第一截止阀连接、纯氦气瓶和第一过滤器与第二截止阀连接、高压氢气瓶和第一过滤器与第一电动控制阀连接、纯二氧化碳钢瓶和第一过滤器和第二电动控制阀连接,通过第三电动控制阀连接主管路,作为向系统提供稳定流速气体的高压气源。第一储气罐和第二储气罐分别通过第五电动控制阀和第六电动控制阀与主管路连接,用来暂存气体保证测试的准确率。样品室置于夹套式换热器中,通过第四电动控制阀和第三截止阀与主管路相连,夹套式换热器同时连接第二加热器和冷却器,第二加热器与冷却器分别提供的水蒸气与冷却水,通过控制反应子系统温度来控制储/释氢操作。排气子系统通过第七电动控制阀连接主管路,排空管路与二氧化碳钢瓶连接,通过第一限流阀连通外界(便于排向空气中),抽真空管路通过第八电动控制阀、第二限流阀与真空泵连接。计算机通过连接集线器连接热导池、冷却器、第一加热器、第二加热器、第一压力传感器、第二压力传感器,记录储/释氢过程中氢气纯度、系统压力、温度等参数。

PCT曲线测试:

在样品室中放入待测样品,置入夹套式换热器中,连接好第三过滤器和第四电动控制阀,通过第三截止阀连接测试系统,夹套式换热器连接冷却器,冷却温度为20℃,先关闭所有阀门,再打开高压氢气瓶、纯二氧化碳钢瓶、第一至第三电动控制阀、第五电动控制阀,通过控制氢气与二氧化碳的流量使碳氢混合气体中氢气的纯度达到95%,然后碳氢混合气体向第一储气罐流动,待达到设定压力时,关闭第三电动控制阀打开第三截止阀、第四电动控制阀,此时碳氢混合气体流入样品室,由第二压力传感器监测反应室的压力变化,由计算机作出PCT曲线,记录吸放氢平台的压力;当样品吸氢饱和之后,关闭冷却器,打开第二加热器,加热温度设定为100℃,关闭第五电动控制阀,打开第六电动控制阀,让样品室中的碳氢混合气体流向第二储气罐,通过第二压力传感器监测压力变化,由气体状态方程可得到放出氢气的体积。

循环寿命测试:

步骤1:在样品室中放入待测样品,置入夹套式换热器中,连接好第三过滤器和第四电动控制阀,通过第三截止阀连接测试系统,冷却器和第二加热器的温度分别为20℃、100℃。

步骤2:将系统抽至真空后关闭所有阀门,之后打开高压氢气瓶、第一至第三电动控制阀,通过控制氢气与二氧化碳的流量使碳氢混合气体中氢气纯度达到95%,然后碳氢混合气体流入第一储气罐,待两种气体混合均匀、第一压力传感器的压力读数稳定后,打开冷却器,设定冷却温度为20℃,打开第三截止阀、第四电动控制阀,让碳氢混合气体流入样品室,样品吸收氢气,通过第二压力传感器监测样品室内压力变化。

步骤3:待样品室内压力达到吸放氢平台压力时,打开第二加热器,设定加热温度100℃,关闭第五电动控制阀,打开第六电动控制阀,让样品室内碳氢混合气体流向第二储气罐,待第一、第二压力传感器压力稳定后,打开第七电动控制阀、第五截止阀、第一限流阀,碳氢混合气体与二氧化碳钢瓶排出的二氧化碳结合,氢气纯度降低,再排向空气中,待体系压力降至0.2MPa左右,关闭第五截止阀和第一限流阀,打开第八电动控制阀、第二限流阀,打开真空泵对系统抽真空20min。

通过数据采集处理子系统,设定循环次数,将步骤2~3(依次循环200、500、1000次,监测循环过程中储氢能力的变化。

通过数据采集处理子系统,设定氢气纯度分别设定纯度为90%、75%、50%,测定不同初始氢气纯度下,循环过程中储氢能力的变化,以探究不同氢气纯度对储氢材料循环寿命的影响。

循环前后氢气纯度测试

在样品室中放入待测样品,置入夹套式换热器中,连接好第三过滤器和第四电动控制阀,通过第三截止阀连接测试系统,冷却器和第二加热器的温度分别为20℃、100℃,将系统抽至真空后关闭所有阀门,之后打开高压氢气瓶、第一电动控制阀、第三电动控制阀、第七电动控制阀、第四截止阀,氢气通过第二加热器被加热到400℃,进入热导池,记录此时的热导率λ

社会经济效益分析

本发明采用容积法作为基础,可以对同一种样品进行多种性能测试,可连续测定其不同初始氢气纯度下,储氢材料储/释氢性能、循环寿命、储氢前后氢气纯度变化。通过PCT曲线可以得到样品在任一温度下的分解压力,PCT曲线是储氢材料性能的重要指标,也是探究新储氢材料的理论依据。常规使用扫描电镜分析方法,通过得知样品储/释氢前后的表面组织形貌、表面成分,得到储/释氢性能,该方法成本昂贵且无法得到多个参数;而重量法通过测定储/释氢前后的质量变化或作出失重曲线来获得储氢性能,但是样品转移过程中容易受到污染,该方法仅在合金储氢方面有有限的应用。

通过计算机连接第一、第二压力传感器、第一加热器、第二加热器与冷却器,以及第一至第八电动控制阀,然后在计算机程序中设置参数,设定参数包括反应室加热温度、冷却温度、热导子系统加热温度、循环次数以及对应的阀门开合。通过计算机程序可以在不同氢气纯度下自动进行循环寿命检测,大大节省手工操作的麻烦。

上述具体实施方式为本发明的优选实施例,并不能对本发明进行限定,其他的任何未背离本发明的技术方案而所做的改变或其它等效的置换方式,都包含在本发明的保护范围之内。

- 一种储氢材料多种性能测试系统及测试方法

- 一种全自动储氢材料性能测试仪及其测试方法