基于公转的自转驱动方法、结构及所应用的挤压机

文献发布时间:2023-06-19 10:22:47

技术领域

本发明涉及一种机械式驱动方法,特别涉及一种基于公转的自转驱动方法,通过所述方法可输出公转扭矩和自转扭矩。本发明还涉及实现所述驱动方法的结构,以及应用所述驱动方法、结构的挤压机。

背景技术

在机械加工领域中,往往需要使用到能够同时完成自转和公转运动的执行机构,例如专利CN201510407898.9中公开的一种同轴输出自转与公转的装置,包括动力输入轴、动力输出轴、过渡齿轮系和K-H-V少齿差行星齿轮系,所述动力输入轴的动力通过所述过渡齿轮系传递到所述K-H-V少齿差行星齿轮系上。其中所述动力输入轴包括主轴和拐轴,所述动力输出轴的轴线与所述动力输入轴的拐轴的轴线重合,所述动力输出轴绕所述动力输入轴的主轴轴线公转,公转速度与所述动力输入轴的转速相等,所述动力输入轴的主动力经所述过渡齿轮系与所述K-H-V少齿差行星齿轮系的叠加,使所述动力输出轴产生与所述动力输入轴等速反向的自转运动,同时利用与动力输出轴同轴的自转与公转的推力轴承和与动力输入轴主轴同轴的推力轴承串联承担轴向载荷。其中所述K-H-V少齿差行星齿轮系包括内外齿轮和输出行星齿轮,所述动力输出轴安装在所述输出行星齿轮的轮辐孔中,这样当所述内外齿轮旋转时将通过所述输出行星齿轮带动所述动力输出轴自转。所述动力输出轴的自转输出力矩与所述输出行星齿轮、内外齿轮的模数m之间成正比例的关系,而模数m与所述输出行星齿轮、内外齿轮之间的偏心距L之间也是成正比例的关系,如此当为了增大所述动力输出轴的自转输出力矩而选择比较大的模数m时,所述输出行星齿轮、内外齿轮之间的偏心距L也会增大,为此需要配置更大的安装空间。而且不能忽视的是模数m是标准化参数,这决定了所述动力输出轴可供选择配置的自转输出力矩也被级量化,而不能作无级化的选择配置。

发明内容

上述动力输出轴的自转输出力矩被级量化的问题是齿轮副啮合传动的固有特性导致的,并不能通过单纯改变齿轮结构来解决,必须革故鼎新,改变自转驱动源与动力输出轴之间的传动结构。鉴于此,本发明提出一种崭新的自转驱动方法和结构,不仅能够驱动所述动力输出轴自转而且不妨碍所述动力输出轴公转,并能够使所述动力输出轴的自转输出力矩值能够在连续、无级化的范围中选择配置。

鉴于此,本发明首先提出一种基于公转的自转驱动方法,包括具有公转运动轨迹的动力输出轴、自转驱动装置及过渡传动装置,所述动力输出轴沿Z轴线方向延伸布置,从传动关系上看,让所述过渡传动装置介于所述动力输出轴与所述自转驱动装置之间;其特征在于,让所述动力输出轴与所述过渡传动装置之间传动连接并保持在第一轴线方向上的相对运动配合,让所述过渡传动装置与所述自转驱动装置之间传动连接并保持在第二轴线方向上的相对运动配合,所述第一轴线、所述第二轴线分别垂直于所述Z轴线,并且沿所述Z轴线方向看,所述第一轴线与所述第二轴线之间的夹角不等于零;利用所述过渡传动装置分别与所述自转驱动装置、所述动力输出轴之间的上述配合运动,在不妨碍所述动力输出轴公转的同时,所述自转驱动装置转动时能够通过所述过渡传动装置驱动所述动力输出轴形成自转。

其次,本发明还提出一种基于公转的自转驱动结构,包括具有公转运动轨迹的动力输出轴、自转驱动装置及过渡传动装置,所述动力输出轴沿Z轴线方向延伸布置,从传动关系上看,所述过渡传动装置介于所述动力输出轴与所述自转驱动装置之间;其特征在于,所述过渡传动装置与所述动力输出轴之间传动连接并保持在第一轴线方向上的相对运动配合,当所述过渡传动装置转动时能够驱动所述动力输出轴自转;同时,所述自转驱动装置与所述过渡传动装置之间传动连接并保持在第二轴线方向上的相对运动配合,当所述自转驱动装置转动时能够驱动所述过渡传动装置转动;所述第一轴线、所述第二轴线分别垂直于所述Z轴线,并且沿所述Z轴线方向看,所述第一轴线与所述第二轴线之间的夹角不等于零;所述过渡传动装置用于与所述自转驱动装置、所述动力输出轴之间上述配合,在不妨碍所述动力输出轴公转的同时,配合所述自转驱动装置驱动所述动力输出轴形成自转。

进一步的技术方案还可以是,所述过渡传动装置上分别设置有沿所述第一轴线方向布置的第一滑动结合部和沿所述第二轴线方向布置的第二滑动结合部,所述动力输出轴与所述第一滑动结合部之间在所述第一轴线方向上保持相对运动配合,所述自转驱动装置与所述第二滑动结合部之间在第二轴线方向上保持相对运动配合。

进一步的技术方案还可以是,所述动力输出轴包括有结合轴段,所述结合轴段用于与所述过渡传动装置形成传动连接,所述结合轴段的旋转中心线与所述动力输出轴的旋转中心线一致;所述结合轴段包括有第一保持装置,所述第一保持装置用于定义沿所述第一轴线方向移动的基准;所述过渡传动装置的所述第一滑动结合部保持相对运动配合在所述第一保持装置上。

进一步的技术方案还可以是,所述过渡传动装置还包括有第一型腔,所述第一保持装置被保持在所述第一型腔中。

进一步的技术方案还可以是,所述第一型腔具有沿所述第一轴线方向布置的第一侧腔壁,所述第一侧腔壁构成所述第一滑动结合部,所述第一侧腔壁的内侧边顶靠在所述第一保持装置上并与所述第一保持装置之间保持相对运动配合。

进一步的技术方案还可以是,在所述第一轴线方向上,所述第一型腔预留给所述第一保持装置能够移动的宽度大于所述第一保持装置本身的宽度从而满足于不妨碍所述动力输出轴公转。

进一步的技术方案还可以是,所述过渡传动装置的第一滑动结合部呈杆体状,所述结合轴段的第一保持装置是呈腔状的隧道,所述隧道沿所述第一轴线方向贯通所述结合轴段的中心,所述隧道的中心线位于所述结合轴段横截面的中心线上,所述第一滑动结合部插入到所述隧道中并在第一轴线方向上保持滑动配合。

进一步的技术方案还可以是,所述自转驱动装置包括有沿所述第二轴线方向布置的第二保持装置,所述第二保持装置用于定义沿第二轴线方向移动的基准;所述过渡传动装置上的所述第二滑动结合部保持相对运动配合在所述第二保持装置上。

进一步的技术方案还可以是,所述自转驱动装置还包括有第二型腔,所述第二滑动结合部被保持在所述第二型腔中。

进一步的技术方案还可以是,所述第二型腔具有沿所述第二轴线方向布置的第二侧腔壁,所述第二侧腔壁构成所述第二保持装置,所述第二滑动结合部顶靠在所述第二侧腔壁的内侧边上并与所述第二侧腔壁之间保持相对运动配合。

进一步的技术方案还可以是,在所述第二轴线方向上,所述第二型腔预留给所述第二滑动结合部能够移动的宽度远大于所述第二滑动结合部本身的宽度从而满足于不妨碍所述动力输出轴公转。

进一步的技术方案还可以是,所述自转驱动装置包括自转驱动齿轮,所述第二型腔设置在所述自转驱动齿轮的轮辐上,所述第二型腔的旋转中心线与所述自转驱动齿轮的旋转中心线一致,所述自转驱动齿轮与所述过渡传动装置之间传动连接并在所述第二轴线方向上保持相对运动配合。

进一步的技术方案还可以是,还包括机壳体,所述自转驱动装置、所述动力输出轴布置在所述机壳体内,并且所述动力输出轴的一端延伸出所述机壳体。这样,所述机壳体成为所述自转驱动装置、所述动力输出轴的外保护层,可以避免外物直接碰撞到所述自转驱动装置、所述动力输出轴上造成损坏,还能够遮挡灰尘、金属颗粒等杂物,有利于维持所述自转驱动装置、所述动力输出轴的洁净度和传动精度,并有效延长它们的使用寿命。

所述动力输出轴在具体的应用中难免会承受到轴向载荷,如果在轴向载荷作用下所述动力输出轴发生轴向位移极有可能破坏所述动力输出轴与所述过渡传动装置之间的动力传递关系,鉴于此进一步的技术方案还可以是,在所述动力输出轴上还设置有台阶,所述过渡传动装置的一端面顶靠在所述台阶上;还包括挡块,所述挡块通过螺丝定位在所述自转驱动齿轮上并顶压住所述过渡传动装置的另一端面。这样,所述过渡传动装置被限制于所述挡块与所述动力输出轴的台阶之间,所述动力输出轴所承受的轴向载荷可依次通过所述台阶、所述过渡传动装置、所述挡块传递到所述自转驱动齿轮上,从而有利于提高所述动力输出轴抵抗轴向载荷的能力。

进一步的技术方案还可以是,在所述机壳体内还布置有左、右布置的公转驱动齿轮,所述自转驱动装置包括自转驱动齿轮,所述自转驱动齿轮位于左、右布置的所述公转驱动齿轮之间,所述公转驱动齿轮、自转驱动齿轮分别通过轴承转动设置在所述机壳体上;所述动力输出轴可转动地偏置在所述公转驱动齿轮的轮辐上从而不仅允许所述动力输出轴能够在所述公转驱动齿轮上自转,而且所述公转驱动齿轮能够带动所述动力输出轴绕所述公转驱动齿轮的旋转中心线公转,所述公转驱动齿轮的旋转中心线与所述自转驱动齿轮的旋转中心线一致。根据上述技术方案,所述动力输出轴的公转轴线与所述公转驱动齿轮的旋转中心线、所述自转驱动齿轮的旋转中心线一致。

进一步的技术方案还可以是,还包括动力输入轴、齿轮组、动力分配轴,所述动力输入轴通过减速齿轮组传动连接所述动力分配轴,所述动力分配轴再通过所述齿轮组分别传动连接所述公转驱动齿轮、所述自转驱动齿轮,所述齿轮组让所述动力输出轴的自转与公转方向相反但转速相同。

除此之外,本发明还提出一种应用所述基于公转的自转驱动结构的挤压机,其特征在于,包括所述基于公转的自转驱动结构及偏心转子体积脉动形变塑化挤出装置,所述动力输出轴连接到所述偏心转子体积脉动形变塑化挤出装置的转子。

根据上述基于公转的自转驱动方法、基于公转的自转驱动结构,与现有技术相比,本发明的有益技术效果在于:由于所述过渡传动装置用于与所述自转驱动装置、所述动力输出轴之间上述配合,在不妨碍所述动力输出轴公转的同时,配合所述自转驱动装置驱动所述动力输出轴形成自转,这样可通过调整所述过渡传动装置分别与所述自转驱动装置、所述动力输出轴之间的配合尺寸即可在连续无级化的范围内选择配置任意大小的自转输出扭矩,摆脱了现有专利CN201510407898.9中动力输出轴的自转输出力矩与所述输出行星齿轮、内外齿轮的标准化参数——模数m之间成正比例关系的困局,而且还具有结构简单,容易拆换的特点。

由于本发明具有上述特点和优点,为此可以应用到基于公转的自转驱动方法、结构及所应用的挤压机中。

附图说明

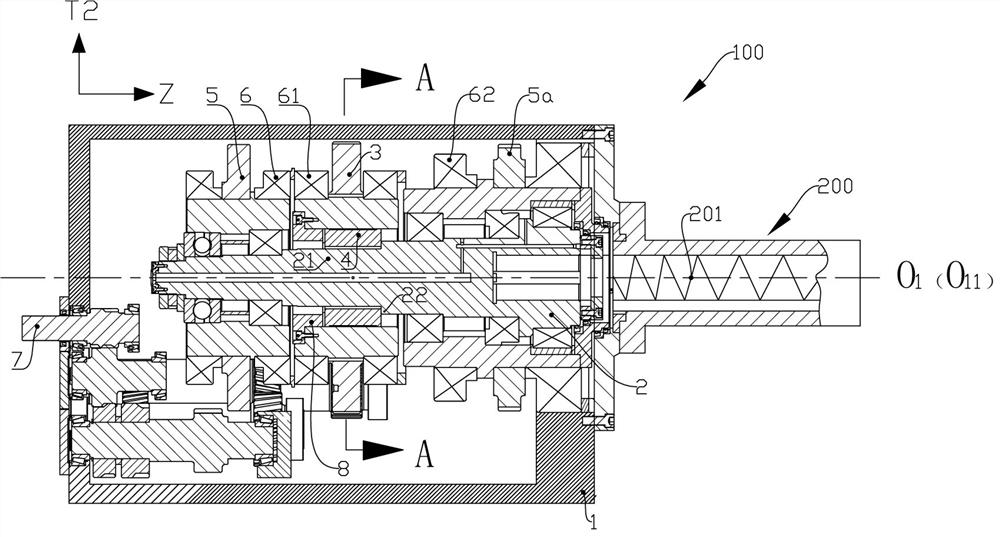

图1是应用本发明技术方案的基于公转的自转驱动结构的挤压机的剖面结构示意图;

图2是所述基于公转的自转驱动结构100的立体结构示意图,图中省略了所述机壳体1;

图3是所述过渡传动装置4的剖面结构示意图;

图4是所述动力输出轴2的结合轴段21的剖面结构示意图;

图5是所述自转驱动齿轮3的侧面结构示意图;

图6是沿图1中A-A方向看,所述基于公转的自转驱动结构100的动态变化示意图;

图7是采用第三种实施方式的基于公转的自转驱动结构100a的剖视结构示意图;

图8是采用第四种实施方式的基于公转的自转驱动结构100b的剖视结构示意图;

图9是采用基础实施方式的基于公转的自转驱动结构100c的剖视结构示意图;

图10是所述动力输出轴2c的公转轨迹示意图。

具体实施方式

下面结合附图对应用本发明技术方案的基于公转的自转驱动方法、结构及所应用的挤压机作进一步的说明。

第一,基础实施方式

如图9和图10所示,一种基于公转的自转驱动方法,包括具有公转运动轨迹的动力输出轴2c、自转驱动装置3c及过渡传动装置4c,所述动力输出轴2c沿Z轴线(图9、图10中未显示)方向延伸布置,从传动关系上看,让所述过渡传动装置4c介于所述动力输出轴2c与所述自转驱动装置3c之间;其特征在于,让所述动力输出轴2c与所述过渡传动装置4c之间传动连接并保持在第一轴线T7方向上的相对运动配合,让所述过渡传动装置4c与所述自转驱动装置3c之间传动连接并保持在第二轴线T8方向上的相对运动配合,所述第一轴线T7、所述第二轴线T8分别垂直于所述Z轴线,并且沿所述Z轴线方向看,所述第一轴线T7与所述第二轴线T8之间的夹角不等于零,当然也不等于180度、360度;利用所述过渡传动装置4c分别与所述自转驱动装置3c、所述动力输出轴2c之间的上述配合运动,在不妨碍所述动力输出轴2c公转的同时,所述自转驱动装置3c转动时能够通过所述过渡传动装置4c驱动所述动力输出轴2c形成自转。

除此之外,本发明还提出一种基于公转的自转驱动结构100c。如图9和图10所示,所示自转驱动结构100c包括具有公转运动轨迹的动力输出轴2c、自转驱动装置3c及过渡传动装置4c,所述动力输出轴2c沿Z轴线方向延伸布置,从传动关系上看,所述过渡传动装置4c介于所述动力输出轴2c与所述自转驱动装置3c之间;其特征在于,所述过渡传动装置4c与所述动力输出轴2c之间传动连接并保持在第一轴线T7方向上的相对运动配合,当所述过渡传动装置4c转动时能够驱动所述动力输出轴2c自转;同时,所述自转驱动装置3c与所述过渡传动装置4c之间传动连接并保持在第二轴线T8方向上的相对运动配合,当所述自转驱动装置3c转动时能够驱动所述过渡传动装置4c转动;所述第一轴线T7、所述第二轴线T8分别垂直于所述Z轴线,并且沿所述Z轴线方向看,所述第一轴线T7与所述第二轴线T8之间的夹角不等于零;所述过渡传动装置4c用于与所述自转驱动装置3c、所述动力输出轴2c之间上述配合,在不妨碍所述动力输出轴2c公转的同时,配合所述自转驱动装置3c驱动所述动力输出轴2c形成自转。

其中,所述动力输出轴2c具有两种运动形式,分别为绕其中心轴线O

其中,从传动关系上看,让所述过渡传动装置4c介于所述动力输出轴2c与所述自转驱动装置3c之间,上述特征定义了,所述过渡传动装置4c属于所述动力输出轴2c与所述自转驱动装置3c之间的动力传递件,其用于把所述自转驱动装置3c的自转扭力传递到所述动力输出轴2c上,驱动所述动力输出轴2c自转。

其中,由所述第一轴线T7、第二轴线T8以及所述Z轴线建立的三维坐标系统为随所述动力输出轴2c的位置变化而移动的活动坐标系统,并且所述第一轴线T7、第二轴线T8分别在垂直所述Z轴线的平面上随所述动力输出轴2c的自转而绕所述Z轴线旋转。沿所述Z轴线方向看,所述第一轴线T7与所述第二轴线T8之间保持有夹角θ,夹角θ可以为30°、60°或90°等,但不为0°或180°、360°,而在本实施方式中夹角θ为90°。

其中,所述过渡传动装置4c与所述动力输出轴2c保持在第一轴线T7方向上的相对运动配合,上述特征定义了,所述自转驱动结构100c上配置有让所述动力输出轴2c在第一轴线T7方向上运动的第一活动空间,所述动力输出轴2c在所述第一轴线T7方向上相对所述过渡传动装置4c运动而形成第一运动轨迹d1。其次,所述自转驱动装置3c与所述过渡传动装置4c保持在第二轴线T8方向上的相对运动配合,上述特征定义了,所述自转驱动结构100c还配置有让所述过渡传动装置4c在第二轴线T8方向上运动的第二活动空间,而由于所述动力输出轴2c相对所述过渡传动装置4c运动,所以所述动力输出轴2c实际上也可以在所述第二活动空间内运动,所述动力输出轴2c在所述第二轴线T8方向上相对所述自转驱动装置3c运动形成第二运动轨迹d2。根据上述分析可推知,所述动力输出轴2c在所述第一轴线T7和所述第二轴线T8所定义的平面上的运动轨迹为以公转轴线O为圆心,R为半径的圆形合成公转轨迹,

为了实现所述过渡传动装置4c与所述动力输出轴2c、自转驱动装置3c之间的动力传递,进一步的,所述过渡传动装置4c上分别设置有沿所述第一轴线T7方向布置的第一滑动结合部41c和沿所述第二轴线T8方向布置的第二滑动结合部42c,所述动力输出轴2c与所述第一滑动结合部41c之间在所述第一轴线T7方向上保持相对运动配合,所述自转驱动装置3c与所述第二滑动结合部42c之间在第二轴线T8方向上保持相对运动配合。其中,所述第一滑动结合部41c可以是与所述过渡传动装置4c一体成型的构造体,亦可以是与所述过渡传动装置4c分体设置并安装在所述过渡传动装置4c上的构件。所述第一滑动结合部41c配置有沿所述第一轴线T7方向布置的导向机械结构,但是并不排除所述第一滑动结合部41c还具有沿其它方向布置的特征。例如所述第一滑动结合部41c有可能为平面,所述平面不仅沿所述第一轴线T7方向布置还沿所述Z轴线方向布置;所述第一滑动结合部41c还有可能为立体构造体,例如导向槽;所述第一滑动结合部41c还有可能为沿所述第一轴线T7方向排列的滑轮组。在本实施方式中,所述第一滑动结合部41c为沿所述第一轴线T7方向布置的第一燕尾槽。所述第二滑动结合部42c与所述第一滑动结合部41c具有相同的定义,在此不作重复赘述。在本实施方式中,所述第二滑动结合部42c为沿所述第二轴线T8方向布置的第二燕尾槽。

为了实现所述动力输出轴2c与所述过渡传动装置4c之间的动力传递,进一步的,所述动力输出轴2c包括有结合轴段21c,所述结合轴段21c用于与所述过渡传动装置4c形成传动连接,所述结合轴段21c的旋转中心线与所述动力输出轴2c的旋转中心线O

为了实现所述自转驱动装置3c与所述过渡传动装置4c之间的动力传递,进一步的,所述自转驱动装置3c包括有沿所述第二轴线T8方向布置的第二保持装置321c,所述第二保持装置321c用于定义沿第二轴线T8方向移动的基准;所述过渡传动装置4c上的所述第二滑动结合部42c保持相对运动配合在所述第二保持装置321c上。其中,所述第二保持装置321c可以是与所述自转驱动装置3c一体成型的构造体,亦可以是与所述自转驱动装置3c分体设置并安装在所述自转驱动装置3c上的构件。所述第二保持装置321c有可能是沿所述第二轴线T8方向布置的平面、导向槽或者是沿所述第二轴线T8方向排列的滑轮组。在本实施方式中,所述自转驱动装置3c包括自转驱动齿轮31c和一体成型于所述自转驱动齿轮31c上的导向凸块32c。所述第二滑动结合部42c为沿所述第二轴线T8方向布置的第二燕尾槽,在所述导向凸块32c上设置有沿所述第二轴线T8方向布置的第二燕尾滑块,所述第二燕尾滑块构成所述第二保持装置321c。所述第二燕尾滑块滑动设置在所述第二燕尾槽内,这样所述过渡传动装置4c即可以在第二轴线T8方向上相对所述导向凸块32c滑动,并能够在所述自转驱动装置3c转动时,在所述导向凸块32c的带动下转动。所述第二滑动结合部42c与所述第二保持装置321c组成让所述自转驱动装置3c与所述过渡传动装置4c保持在所述第二轴线T8方向上相对运动配合的运动副。其次,所述第二保持装置321c用于定义沿第二轴线T8方向移动的基准,上述特征定义了以所述第二保持装置321c为运动基准,所述第二滑动结合部42c沿所述第二轴线T8方向运动。但是由于所述过渡传动装置4c与所述自转驱动装置3c是相对运动配合的,所以实际上也可以看作是述第二滑动结合部42c与所述第二保持装置321c互为定义基准。

第二,第二具体实施例(此实施例中第一轴线T1与第二轴线T2相互垂直,它们之间的夹角为90°)

如图1和图2所示,一种应用基于公转的自转驱动结构的挤压机,包括基于公转的自转驱动结构100及偏心转子体积脉动形变塑化挤出装置200。其中,所述基于公转的自转驱动结构100包括机壳体1和设置在所述机壳体1内的具有公转运动轨迹的动力输出轴2、自转驱动装置300及过渡传动装置4。以由第一轴线方向T1、第二轴线T2方向和Z轴线组成的活动坐标系为基准(其中,所述第一轴线T1、所述第二轴线T2分别垂直于所述Z轴线,并且沿所述Z轴线方向看,第一轴线方向T1与第二轴线T2方向之间的夹角为90°),所述动力输出轴2沿Z轴线方向延伸布置,所述动力输出轴2的一端延伸出所述机壳体1连接到所述偏心转子体积脉动形变塑化挤出装置200的转子201。在所述机壳体1内还布置有左、右布置的公转驱动齿轮(5、5a),所述自转驱动装置300包括自转驱动齿轮3,所述自转驱动齿轮3位于左、右布置的所述公转驱动齿轮(5、5a)之间,所述公转驱动齿轮(5、5a)、自转驱动齿轮3分别通过轴承(6、61、62)转动设置在所述机壳体1上。所述动力输出轴2可转动地偏置在所述公转驱动齿轮(5、5a)的轮辐上,所述动力输出轴2的旋转中心线O

如图3和图4所示,所述过渡传动装置4呈矩形的框状从而具有第一型腔43。所述第一型腔43具有上、下布置并分别沿所述第一轴线T1方向布置的第一侧腔壁(41、41a),所述第一侧腔壁(41、41a)分别构成第一滑动结合部。所述过渡传动装置4上还设置有左、右分置并分别沿所述第二轴线T2方向布置的型腔外侧面(42、42'),所述型腔外侧面(42、42')分别构成第二滑动结合部。所述动力输出轴2包括有结合轴段21,所述结合轴段21的旋转中心线O

所述动力输出轴2不仅需要作自转运动还需要作公转运动,而为了能够为所述动力输出轴2的公转配置充足的空间,进一步的,在所述第一轴线T1方向上,所述第一型腔43预留给所述结合轴段21能够移动的宽度L1大于所述结合轴段21本身的宽度L2,所述宽度L1也就大于所述轴侧壁(211、211a)本身的宽度从而满足于不妨碍所述动力输出轴2公转。根据上述技术方案,所述结合轴段21不仅能够与所述过渡传动装置4进行动力传递,还能够在所述第一型腔43内沿所述第一轴线T1方向运动,所述第一型腔43在所述第一轴线T1方向上的宽度配置为不妨碍所述动力输出轴2公转提供基础条件。如此可以推知(可参考图10进行理解),所述结合轴段21在所述第一轴线T1方向上相对所述过渡传动装置4运动而形成第一运动轨迹d1。

如图3和图5所示,所述自转驱动齿轮3的轮辐30上设置有矩形的第二型腔31。所述第二型腔31的旋转中心线与所述自转驱动齿轮3的旋转中心线O3一致。所述第二型腔31具有左、右分置并沿所述第二轴线T2方向布置的第二侧腔壁(32、32'),所述第二侧腔壁(32、32')为平面,不仅沿所述第二轴线T2方向布置,还沿Z轴方向延伸布置。所述第二侧腔壁(32、32')分别构成第二保持装置,所述第二保持装置用于定义沿第二轴线T2方向移动的基准。所述过渡传动装置4被保持在所述第二型腔31内,即所述第二滑动结合部也被保持在所述第二型腔31内。所述过渡传动装置4的型腔外侧面(42、42')分别顶靠在所述第二侧腔壁(32、32')的内侧边上并与所述第二侧腔壁(32、32')之间传动连接,并且所述型腔外侧面(42、42')与所述第二侧腔壁(32、32')在所述第二轴线T2方向上保持相对运动配合,即所述自转驱动齿轮3与所述过渡传动装置4之间传动连接并在第二轴线T2方向上保持相对运动配合。根据上述技术方案,不仅可以利用所述第二侧腔壁(32、32')为所述过渡传动装置4提供沿第二轴线T2方向运动的基准,还可以在所述自转驱动齿轮3旋转时,利用所述第二侧腔壁(32、32')的内侧边顶靠在所述型腔外侧面(42、42')上的结构驱动所述过渡传动装置4旋转。所述第二型腔31不仅用于为所述过渡传动装置4提供安放空间,还用于依靠自身的机械结构为所述过渡传动装置4提供沿所述第二轴线T2方向运动的导向基准和传递扭转力矩。

所述动力输出轴2不仅需要作自转运动还需要作公转运动,而为了能够为所述动力输出轴2的公转配置充足的空间,进一步的,在所述第二轴线T2方向上,所述第二型腔31预留给所述过渡传动装置4能够移动的宽度L3远大于所述过渡传动装置4本身的宽度L4,所述宽度L3也就大于所述型腔外侧面(42、42')本身的宽度从而满足于不妨碍所述动力输出轴2公转。根据上述技术方案,所述过渡传动装置4不仅能够与所述自转驱动齿轮3进行动力传递,还能够在所述第二型腔31内沿所述第二轴线T2方向运动,所述第二型腔31在所述第二轴线T2方向上的宽度配置为不妨碍所述动力输出轴2公转提供基础条件。如此可以推知(可参考图10进行理解),所述结合轴段21可在所述第二轴线T2方向上相对所述自转驱动齿轮3运动形成第二运动轨迹d2。复合所述第一运动轨迹d1和所述第二运动轨迹d2,所述结合轴段21可以在以所述公转轴线O为圆心,R为半径的圆形合成公转轨迹上运动,其中

根据上述技术方案,如图6所示,当通过所述动力输入轴7分别向所述公转驱动齿轮(5、5a)、自转驱动齿轮3传递旋转动能时,由于所述过渡传动装置4的型腔外侧面(42、42')分别顶靠在所述自转驱动齿轮3的第二侧腔壁(32、32')的内侧边上,所述过渡传动装置4的第一侧腔壁(41、41a)的内侧边分别顶靠在所述结合轴段21的轴侧壁(211、211a)上,沿顺时针方向(图6中箭头S所指方向)旋转的所述自转驱动齿轮3能够通过所述过渡传动装置4带动所述结合轴段21绕所述旋转中心线O

由此可见,所述过渡传动装置4与所述自转驱动装置300、所述动力输出轴2之间的配合,在不妨碍所述动力输出轴2公转的同时,配合所述自转驱动装置300驱动所述动力输出轴2形成自转。这样可通过调整所述过渡传动装置4分别与所述自转驱动装置300、所述动力输出轴2之间的配合尺寸即可在连续无级化的范围内选择配置任意大小的自转输出扭矩,摆脱了现有专利CN201510407898.9中动力输出轴的自转输出力矩与所述输出行星齿轮、内外齿轮的标准化参数——模数m之间成正比例关系的困局。

另外,所述动力输出轴2在具体的应用中难免会承受到轴向载荷,如果在轴向载荷作用下所述动力输出轴2发生轴向位移极有可能破坏所述动力输出轴2与所述过渡传动装置4之间的动力传递关系,鉴于此进一步的,在所述动力输出轴2上还设置有台阶22,所述过渡传动装置4的一端面顶靠在所述台阶22上;还包括挡块8,所述挡块8通过螺丝定位在所述自转驱动齿轮3上并顶压住所述过渡传动装置4的另一端面。这样,所述过渡传动装置4被限制于所述挡块8与所述动力输出轴2的台阶22之间,有利于让所述结合轴段21与所述过渡传动装置4保持有效的动力传动关系,另外所述动力输出轴2所承受的轴向载荷可依次通过所述台阶22、所述过渡传动装置4、所述挡块8传递到所述自转驱动齿轮3上,从而有利于提高所述动力输出轴2抵抗轴向载荷的能力。

第三,第三具体实施例(此实施例中第一轴线方向T3与第二轴线方向T4之间的夹角为80°)

如图7所示为采用第三种实施方式的基于公转的自转驱动结构100a的结构示意图,所述自转驱动结构100a与所述自转驱动结构100具有相似的结构,下面着重论述它们的主要区别点:所述自转驱动结构100a包括具有公转运动轨迹的动力输出轴2a、自转驱动齿轮3a及过渡传动装置4a。在所述自转驱动齿轮3a的轮辐上设置有梯形的第二型腔31a,所述过渡传动装置4a呈三角形状并被保持在所述第二型腔31a中。在第一轴线方向T3和第二轴线方向T4上,所述第二型腔31a分别预留给所述过渡传动装置4a移动的宽度大于所述过渡传动装置4a本身的宽度,从而所述过渡传动装置4a不仅可以相对所述第二型腔31a在第一轴线方向T3上滑动,还能够在第二轴线方向T4上滑动。在所述过渡传动装置4a上设置有呈三角形状的第一型腔43a,所述动力输出轴2a也呈三角形状并被保持在所述第一型腔43a中。在第一轴线方向T3和第二轴线方向T4上,所述第一型腔43a分别预留给所述动力输出轴2a移动的宽度大于所述动力输出轴2a本身的宽度,从而所述动力输出轴2a不仅可以相对所述第一型腔43a在第一轴线方向T3上滑动,还能够在第二轴线方向T4上滑动。由于所述过渡传动装置4a与所述自转驱动齿轮3a、所述动力输出轴2a之间配置有上述配合,所以并不妨碍所述动力输出轴2a公转,而且所述自转驱动齿轮3a转动时能够通过所述过渡传动装置4a驱动所述动力输出轴2a形成自转。

第四,第四具体实施例(此实施例中第一轴线T5方向与第二轴线T6方向之间的夹角为90°)

如图8所示为采用第四种实施方式的基于公转的自转驱动结构100b,所述自转驱动结构100b与所述自转驱动结构100具有相似的结构,下面着重论述它们的主要区别点:所述自转驱动结构100b包括具有公转运动轨迹的动力输出轴、自转驱动齿轮3b及过渡传动装置4b。在所述自转驱动齿轮3b的轮辐上设置有第二型腔31b,所述第二型腔31b具有左、右分置并沿所述第二轴线T6方向布置的第二侧腔壁(32b、32b')。所述过渡传动装置4b被保持在所述第二型腔31b中。所述过渡传动装置4b包括呈杆体状的第一滑动结合部41b和设置在所述第一滑动结合部41b左、右两端的滑块(42b、43b),所述滑块(42b、43b)分别构成第二滑动结合部。所述滑块(42b、43b)顶靠在所述第二侧腔壁(32b、32b')的内侧边上并在第二轴线T6方向上与所述第二侧腔壁(32b、32b')保持相对运动配合。所述动力输出轴的结合轴段21b的第一保持装置是呈腔状的隧道(图中被所述第一滑动结合部41b遮挡未予以标记),所述隧道沿所述第一轴线T5方向贯通所述结合轴段21b的中心,所述隧道的中心线位于所述结合轴段21b横截面的中心线O

- 基于公转的自转驱动方法、结构及所应用的挤压机

- 基于公转的自转驱动结构及所应用的挤压机