一种多级厌氧与多级好氧串联耦合MBR处理焦化废水的方法

文献发布时间:2023-06-19 10:41:48

技术领域

本发明涉及焦化废水处理技术领域,具体涉及一种多级厌氧与多级好氧串联耦合MBR处理焦化废水的方法。

背景技术

焦化废水主要来源于炼焦及焦炉煤气净化过程中产生的高浓度有机废水。目前,国内外焦化厂焦化废水的典型处理方法均以生物法为主,包括A/O法、A2/O法、A/O/O法、A2/O2法等,经过生化处理后的焦化废水出水指标可以达到COD<300mg/L,NH

焦化废水中的污染物包括酚类、氰化物、硫化物、多环芳烃、含氮杂环化合物等,均属于有毒污染物,会对生化处理的生物产生抑制甚至是毒害作用,影响生化反应的进行,造成出水指标不稳定。另外,目前的焦化废水处理工艺普遍存在好氧段停留时间长、占地面积大等问题,主要原因是焦化废水中的有毒有害污染物对硝化细菌有很强的抑制作用,需要消耗更多的氧气完成硝化反应。现有技术主要采用扩大好氧池,延长好氧池的停留时间,如果能有效地提高好氧段的氧利用率,将会节省好氧段的水力停留时间,提高污水处理效率。

发明内容

本发明提供一种多级厌氧与多级好氧串联耦合MBR处理焦化废水的方法,目的是解决生化处理过程中焦化废水中的有毒有害物质对生物的毒害,造成出水指标不稳定;提高好氧段氧的利用率,节省处理时间,减少占地面积。

为实现上述目的,本发明采用以下技术方案实现。

一种多级厌氧与多级好氧串联耦合MBR处理焦化废水的方法,将经过预处理的焦化废水引入进水池添加磷酸盐,使其总磷浓度在0.4~0.6mg/L;然后依次引入串联的多级厌氧设备、多级好氧设备和MBR系统,经过MBR系统处理后可排出;所述的多级厌氧设备中的厌氧设备与多级好氧设备中的好氧设备数量比为3:2,好氧设备与厌氧设备均为密闭结构,内部有固定填料,每个好氧设备接有曝气系统;末端好氧设备出水端与首端厌氧设备进水端之间设置有污水回流系统,MBR系统浓缩出水端与首端厌氧设备进水端之间设置有污水回流系统。

所述的添加磷酸盐后的焦化废水进入多级厌氧设备发生反硝化反应,控制所述的多级厌氧设备温度32~35℃,溶解氧≤0.2mg/L,焦化废水在多级厌氧设备停留30~45h。

经过多级厌氧设备处理的焦化废水进入多级好氧设备发生硝化反应,控制所述的多级好氧设备温度25~28℃;通过曝气泵对好氧设备持续曝气,使溶解氧保持在6~8mg/L;焦化废水在多级好氧设备停留20~30h;多级好氧设备出水一部分通过回流系统回流至多级厌氧设备的首个厌氧设备的进水端,回流量与多级好氧或厌氧设备的进水量比值为2~3:1。

多级好氧设备尾气与多级好氧设备出水混合进入到MBR系统,控制MBR系统的压力0.1~0.2Mpa,停留1~2h;经过MBR处理得到的清水排出,得到的污水回流至多级厌氧设备的首个厌氧设备的进水端,尾气从MBR系统的浓缩端排出。

所述的MBR系统的超滤膜组件采用中空纤维膜,材料为PVDF,膜孔径为0.1mm。

所述的经过预处理的焦化废水COD浓度3000~5500mg/L,氨氮浓度40~50mg/L,总氮浓度100~120mg/L,挥发酚浓度20~50mg/L,pH 8.5~9.5。

经过MBR处理得到的清水COD浓度<200mg/L,氨氮浓度<25mg/L,总氮浓度<50mg/L,挥发酚浓度<0.3mg/L,pH 7.1~7.3。

多级好氧设备尾气与多级好氧设备出水混合进入到MBR系统,可冲刷膜,降低膜污染。当跨膜压力大于30kPa时,对膜进行物理清洗及化学清洗。

与现有技术相比,本发明的有益效果是:

(1)采用多级厌氧设备及其与多级好氧设备之间的污水回流系统,焦化废水可充分进行反硝化反应,促进去处焦化废水中的氨氮;充分利用焦化废水中的碳源,无需额外提供碳源,降低运行成本。

(2)好氧设备与厌氧设备均为密闭容器,运行过程中设备内会产生一定的压力,可有效增加水中的溶解氧,提高氧利用率。

(3)通过使用MBR系统对焦化废水进行深度处理,可有效地降低出水化学需氧量,截流出水中的微生物及颗粒物,改善出水的浊度,同时有利于生长周期较长的微生物积累与生长,提高生物抗冲击负荷能力。

(4)好氧设备尾气随着出水进入到MBR系统,形成气液两相流,通过调节曝气量,可以改变气液两相流的不同流态,提高膜表面的剪切力,减轻膜表面滤饼层的形成以及浓度差极化的现象,降低膜污染,提高膜的操作周期,延长膜的使用寿命。

(5)中空纤维膜有利于污水与尾气形成的气液两相流,运行过程中污水与尾气冲刷中空纤维膜的内壁,使得膜表面形成紊流,抑制滤饼层的形成。现有的膜直接对污水进行过滤,稳定的水流会导致污水中的污泥在膜表面堆积,形成滤饼层,加速膜污染,降低膜组件的使用周期。

附图说明

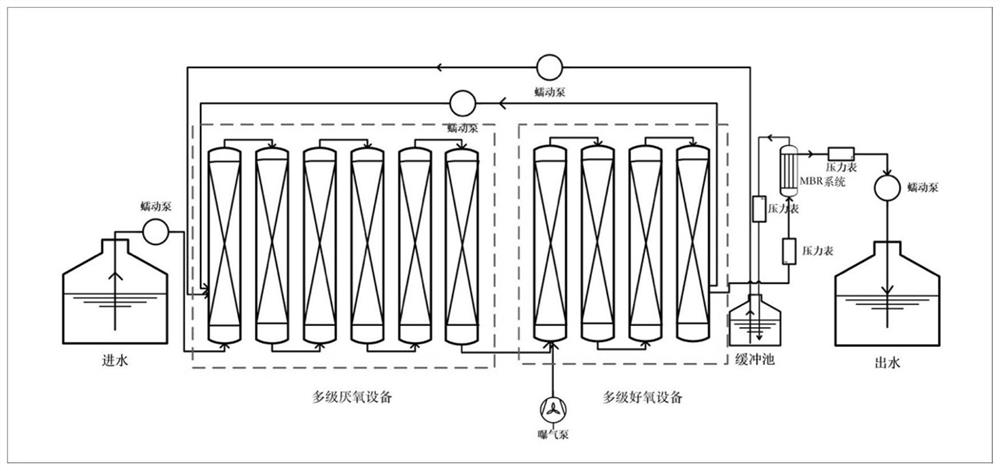

图1是本发明一种多级厌氧与多级好氧串联耦合MBR处理焦化废水的方法的工艺流程图。

具体实施方式

下面结合附图对本发明的具体实施方式进行说明。

本发明实施例中的焦化废水已经采用常规方法进行预处理。

一种多级厌氧与多级好氧串联耦合MBR处理焦化废水的方法,将经过预处理的焦化废水引入进水池添加磷酸盐,使其总磷浓度在0.4~0.6mg/L;然后依次引入串联的多级厌氧设备、多级好氧设备和MBR系统,经过MBR系统处理后可排出;所述的多级厌氧设备中的厌氧设备与多级好氧设备中的好氧设备数量比为3:2,好氧设备与厌氧设备均为密闭结构,内部有固定填料,每个好氧设备接有曝气系统;末端好氧设备出水端与首端厌氧设备进水端之间设置有污水回流系统,MBR系统浓缩出水端与首端厌氧设备进水端之间设置有污水回流系统。

所述的添加磷酸盐后的焦化废水进入多级厌氧设备发生反硝化反应,控制所述的多级厌氧设备温度32~35℃,溶解氧≤0.2mg/L,焦化废水在多级厌氧设备停留30~45h。

经过多级厌氧设备处理的焦化废水进入多级好氧设备发生硝化反应,控制所述的多级好氧设备温度25~28℃;通过曝气泵对好氧设备持续曝气,使溶解氧保持在6~8mg/L;焦化废水在多级好氧设备停留20~30h;多级好氧设备出水一部分通过回流系统回流至多级厌氧设备的首个厌氧设备的进水端,回流量与多级好氧或厌氧设备的进水量比值为2~3:1。

多级好氧设备尾气与多级好氧设备出水混合进入到MBR系统,控制MBR系统的压力0.1~0.2Mpa,停留1~2h;经过MBR处理得到的清水排出,得到的污水回流至多级厌氧设备的首个厌氧设备的进水端,尾气从MBR系统的浓缩端排出。

所述的MBR系统的超滤膜组件采用中空纤维膜,材料为PVDF,膜孔径为0.1mm。

所述的经过预处理的焦化废水COD浓度3000~5500mg/L,氨氮浓度40~50mg/L,总氮浓度100~120mg/L,挥发酚浓度20~50mg/L,pH 8.5~9.5。

经过MBR处理得到的清水COD浓度<200mg/L,氨氮浓度<25mg/L,总氮浓度<50mg/L,挥发酚浓度<0.3mg/L,pH 7.1~7.3。

【实施例】

所述的经过预处理的焦化废水COD浓度4500~5500mg/L,氨氮浓度40~50mg/L,总氮浓度100~120mg/L,挥发酚浓度20~50mg/L,pH 8.5~9.5。将其按照图1的工艺流程进行处理。

将经过预处理的焦化废水引入进水池添加磷酸盐,使其总磷浓度在0.4~0.6mg/L;然后依次引入串联的多级厌氧设备、多级好氧设备和MBR系统,经过MBR系统处理后可排出;所述的多级厌氧设备中的厌氧设备与多级好氧设备中的好氧设备数量比为3:2(6个厌氧设备,容积为36L,4个好氧设备,容积为24L),好氧设备与厌氧设备均为密闭结构,内部有固定填料,每个好氧设备接有曝气系统;末端好氧设备出水端与首端厌氧设备进水端之间设置有污水回流系统,MBR系统浓缩出水端与首端厌氧设备进水端之间设置有污水回流系统。

所述的添加磷酸盐后的焦化废水进入多级厌氧设备发生反硝化反应,控制所述的多级厌氧设备温度32~35℃,溶解氧≤0.2mg/L,焦化废水在多级厌氧设备停留43h。

经过多级厌氧设备处理的焦化废水进入多级好氧设备发生硝化反应,控制所述的多级好氧设备温度25℃;通过曝气泵对好氧设备持续曝气(曝气量为20L/h),使溶解氧保持在6~8mg/L;焦化废水在多级好氧设备停留29h;多级好氧设备出水一部分通过回流系统回流至多级厌氧设备的首个厌氧设备的进水端,回流量与多级好氧或厌氧设备的进水量比值为3:1。

多级好氧设备尾气与多级好氧设备出水混合进入到MBR系统,控制MBR系统的压力0.1~0.2Mpa,停留1h;经过MBR处理得到的清水排出,得到的污水回流至多级厌氧设备首端,尾气从MBR系统的浓缩端排出。

所述的MBR系统的超滤膜组件采用中空纤维膜,材料为PVDF,膜孔径为0.1mm。

经过MBR处理得到的清水COD浓度<200mg/L,氨氮浓度<25mg/L,总氮浓度<50mg/L,挥发酚浓度<0.3mg/L,pH 7.1~7.3。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围不限于此,任何熟悉本领域的技术人员在本发明揭露的技术范围内提出的构思或加以转换,均在本发明的保护范围内。

- 一种多级厌氧与多级好氧串联耦合MBR处理焦化废水的方法

- 一种好氧与厌氧VBBR串联耦合装置及污水处理方法