具有固定轴和旋转壳体的再生式泵或涡轮机

文献发布时间:2023-06-19 11:06:50

根据本说明书制造的发动机的类型属于泵和涡轮机的集合,并且确切地说属于它们的被称为侧通道式或再生式的子集。用于产生这种子集中的新类型的创新是主权利要求的目的。通常在工业中使用的再生式(又被称为侧通道式)的设备根据使用的功率的来源和目的而表现为泵或涡轮机的形式。也就是说,当它们接收扭矩乘以角速度来产生压力乘以流量时,它们被称为泵。在相反的情况下它们被称为涡轮机。在任何一种情况下,机械功都从一种形式转化为另一种形式,并且反过来也是一样。同一台机器可在任何一种身份下对称地工作并具有相同的效率且没有方向性偏差。这是由于其几何对称性。由于这种适应性,这些设备在各种低功率任务中受到欢迎。但是,对于功耗较大的工作,离心机因它们更高的效率而是优选的。与压缩机相反,鼓风机是在低压下产生高流量的气体的旋转泵。

由于与其他竞争性设备相比效率低下,侧通道式机器直到现在仍仅在理论上可以用作涡轮机。本发明旨在通过利用包括无方向性偏移的优点的侧通道式原理来制造用于特殊应用的涡轮机。为了通过标准的泵产生新型的涡轮机,使旋转部件和固定部件之间相互转换。主权利要求提出了实现这种转换的附带规定和细节。

在每个常规的旋转液压式或气动式机器中,组成部件的子集围绕几何轴线旋转,该几何轴线是实体化轴的中心线。旋转子集包括该轴以及与其牢固附接的任何部件,即,浸入到固定壳体内的流体中的叶轮以及在轴的可见端部处用于动力传输的零件,该零件通常是滑轮或耦合器。

为了满足特定的最终用途的需求,在设计更合适的新类型时,使再生式机器的固定部件和旋转部件之间相互转换。因此,轴将保持固定,而壳体将围绕其旋转。该旋转壳体将直接连接至最终用途的对象,甚至与之融合。主权利要求显示了将提出的新型泵或涡轮机与众所周知的再生式或侧通道式泵的标准构造区分开的特征。

在这种情况的最有前景的例子中,最终用途对象将会是飞机起落架中的轮。轮的轮辋将用作空气驱动的涡轮机的壳体的一部分。通过抵抗传递到固定轴的扭矩而产生的反扭矩来使轮运动。用于涡轮机的加压空气将由机身中的现有动力源来提供。刚降落后就通过跑道的相对运动而使轮旋转,从而通过轮辋内的涡轮机形成鼓风机,以提供用于冷却制动器的气流。

以这种方式,轮的现有部件(轮辋和作为轮毂的轴)有助于动力机构的成形。在这种功能中涉及的物理学解释了为什么在新型构造中发现的效果与旧构造中的效果相同。围绕固定轮毂旋转的轮的标准概念将最适合所提出的带有旋转壳体和固定轴的泵或涡轮机的几何特性。这将产生将动力涡轮机结合到轮辋内并利用轮辋容纳涡轮机的自推进轮。

在机构设计中使内外颠倒对于再生式设备而言将会是新型的,但是其作为总体概念在上个世纪就已在不同的发动机中实现了。标志是一些早期的双翼飞机的旋转发动机。在这些发动机中,使内燃机缸体的径向组件围绕从机身突出的固定曲轴旋转。在旋转缸体组件上附接有螺旋桨,并且整个马达也作为超大型飞轮工作。这种发动机的短暂生涯为“索普威思骆驼(Sopwith Camel)”战斗机的成名做出了贡献。

在工业电动风扇的集合以及在建筑物中为人们提供凉风的吊装风扇中,可以观察到旋转马达的现代且广泛使用的例子,其中轴是固定式的而非旋转式的,并且壳体围绕该轴旋转。类推地,将会在侧通道式机器的设计中做出这种颠倒式构造,以用于产生它们的最适合特定任务的子集(主要在涡轮机的意义上)。

与已经提到的例子类似的例子强调了在扭矩产生机器中使旋转式部件与固定的非旋转式部件相互转换的已被时间证明的概念。这就是为什么这种概念自身不是权利要求的原因。主权利要求涉及如何对侧通道式或再生式泵或涡轮机实现这种概念,以通过这种颠倒式构造将它们用于特定的实施方案。

制造以“再生”或“侧通道”原理工作的涡轮机没有理论上的障碍,并且在主权利要求中给出了实现此目的的实际手段。新的最终用途要求在这种类型的涡轮机中开发该颠倒式构造。它们也可以兼作具有相同效率的泵。

侧通道式泵的功能在流体流方向上没有特别偏好。其遵循马达的旋转方向。此外,在存在使流中断的气体的情况下,液体的吸入是自主的。与其他用于高功耗服务的更高效的类型相比,对于最高10kw的功率,这使它们在效率方面要求不高的用途中受到欢迎。从再生式设备提供或获取动力,之后分别是在相对于桨叶的流中进行负向或正向滑动,前者是对于涡轮机而言而后者是对于泵而言。

再生式泵中常用的叶轮由平面轮叶(也被称为桨叶或叶片)的圆形阵列构成,它们以星形方式从圆盘形式的实心芯体的圆周突出,该芯体垂直于与其一起旋转的轴。每片桨叶都垂直于圆盘进行附接,以使该轴向对称主体中的子午面实体化。

如权利要求1中所示,与现有的泵或涡轮机相比,具有颠倒式构造的这种泵或涡轮机的几何特征使其适合于某些特定的最终用途。期望通过这种创新获得体积、重量以及生产与维护成本方面的增益。

这种新型产品的描述最好被视为是现有的侧通道式设备的逐步转变。主权利要求将由改变步骤的总体集合构成。

步骤1.改变壳体

为了使壳体能够旋转,必须移除所有消除其轴向对称性的部件。这些部件是:

A)外部基座。该设备将由固定的非旋转式的旋转轴内部地支撑,该旋转轴将通过其可见端部牢固地固定。

B)通过壳体圆周上的两个出口(进入和排放)使流体进出的管道。这两个出口是侧通道式的相隔20至30度的起点和终点。在它们之间壳体的横截面由于缺少了转换后的侧通道式的体积而被减小。

C)两个出口之间的区段。沿着该区段,壳体的横截面变窄以至于阻碍了有用体积的流体以环形循环的方式通过,从而使其被重定向到排放出口。只有叶轮的桨叶在仅有所需的窄边距(间隙)的情况下才能通过剩余的横截面区域。具有出口位于侧面的狭窄区段的该区域的功能将被转移到非旋转式内部主体的圆周上的适当细节。

步骤2.使叶轮和侧通道互换

在遵循最新技术的任何再生式机器中,叶轮的桨叶在侧面具有两个侧通道的虚拟形状内通过狭窄边距旋转。根据本发明,叶轮的形状和位置都将被改变。从轴的主体上移除叶轮,然后该轴的主体将成为一组非旋转式部件的芯体。其将在旋转壳体的面部上被重新构造为两个半部,在它们上径向地植入桨叶。

然后,被重定位的叶轮的空位将被(围绕固定轴附接的)非旋转式部件占据,其大致具有先前的叶轮盘的外部形状。该部件将像鼓状件一样是中空的,但具有异形轴套形状的轴向芯体,以用于与轴非旋转地连接。该鼓状件的面部之间的空间用于使工作流体流向新的通道,其取代旧的两件式侧通道,并且在此构造中可以被称为工作通道或内部通道。流体仅沿着工作通道的整个长度(略小于完整的圆)通过一次,然后再次进入鼓状件,以经由其中的独立路径到达出口。鼓状件的圆柱形表面界定了工作通道。工作通道加上在末端处包含新的入口和出口的较小的固定式主体占据先前的桨叶阵列过去常常扫掠的体积。为了在其他位置形成叶轮,平面桨叶被径向地植入在壳体的最外侧区域的凹形内面部上。每片桨叶的轮廓都受到其所嵌入的壳体的一半横截面的限制。桨叶将新叶轮的两个镜像体积中的每一个都划分成在工作通道的侧面打开的隔室的极轴阵列(polar array)。壳体的基本上环形的最外侧区域的内面部现在是叶轮的支承体。

新叶轮的两个半部位于内部通道的侧面,以使其通过桨叶的扫掠自由边缘来界定。在内部通道中移动的流体与桨叶交换力的方式与其与以前的侧通道式相同。因此,其在下文中可以使用术语“工作通道”来表示。

沿着工作通道的边界在叶轮上行进的假想观察者将看到通道被在较小的公差下不与桨叶接触的(实际上是固定的)馈送区段狭窄地扫掠。面对通道端部的两个孔口被视为该区段的限制面部。该区段的前身是原始方案中固定式壳体上的非圆形对称区域。现在,该“馈送区段”从鼓状件的圆柱形外表面突出到通道中,在正好必要的公差下挡住了通道的整个横截面。其代表了完整的圆的一小部分上的不规则性,使得其余部分作为通道在其圆形中心线上的工作长度。这是工作通道的完整组成。现在,工作通道是单件式部件,其具有存在于典型的再生式机器中的一对侧通道的功能。

步骤3.叶轮的特殊改进

现在可以通过新型产品特有的调整来进一步研究已经描述的新型叶轮的基本方案。在旋转平面上与另一个半部镜面对称的叶轮的一个半部将通过围绕轴线相对于另一半的叶轮以基本上一半的桨距进行旋转来重新定位。在此,桨距是两个相邻桨叶之间的角度。因此,在叶轮的一个半部中,每片桨叶的自由边缘指向另一个半部中的两片桨叶之间的空间的中点。叶轮的这种最后的重塑将使流体以蛇形方式通过桨叶,从而沿着工作通道曲折前行。这种运动将与实现任何侧通道式机器的功能的截面涡流相结合。使位于工作通道侧面的桨叶偏移而不是镜像期望使机器以较小的滑移工作,从而提高效率。

步骤4.使流体进出工作通道的管道

固定式鼓状件在内部通过子午壁而分割成多个隔室,根据一级或二级设备的需要,其中两个以上的隔室取决于期望引导流体通过的路线。这些非旋转式隔室用作通向工作通道的末端和从其中引出的管道。工作通道的最内侧边界是鼓状件的圆柱形表面。流体进入通道、在鼓状件的一个隔室中向外移动、沿着通道的整个长度(略小于完整的圆)流动,并在从其中离开后进入到与前一个隔室相邻的另一个隔室中、在途中向内移动以离开涡轮机。鼓状件的隔室通过用于进入和离开的两个管道连接至机器的环境,这些管道与非旋转式轴相邻并平行。这两个管道穿过固定轴的局部径向延伸部从而不干扰壳体,该壳体除了必要的间隙外几乎与延伸部接触地进行旋转。替代地,管道可以穿过作为非旋转式轴的中空毂。

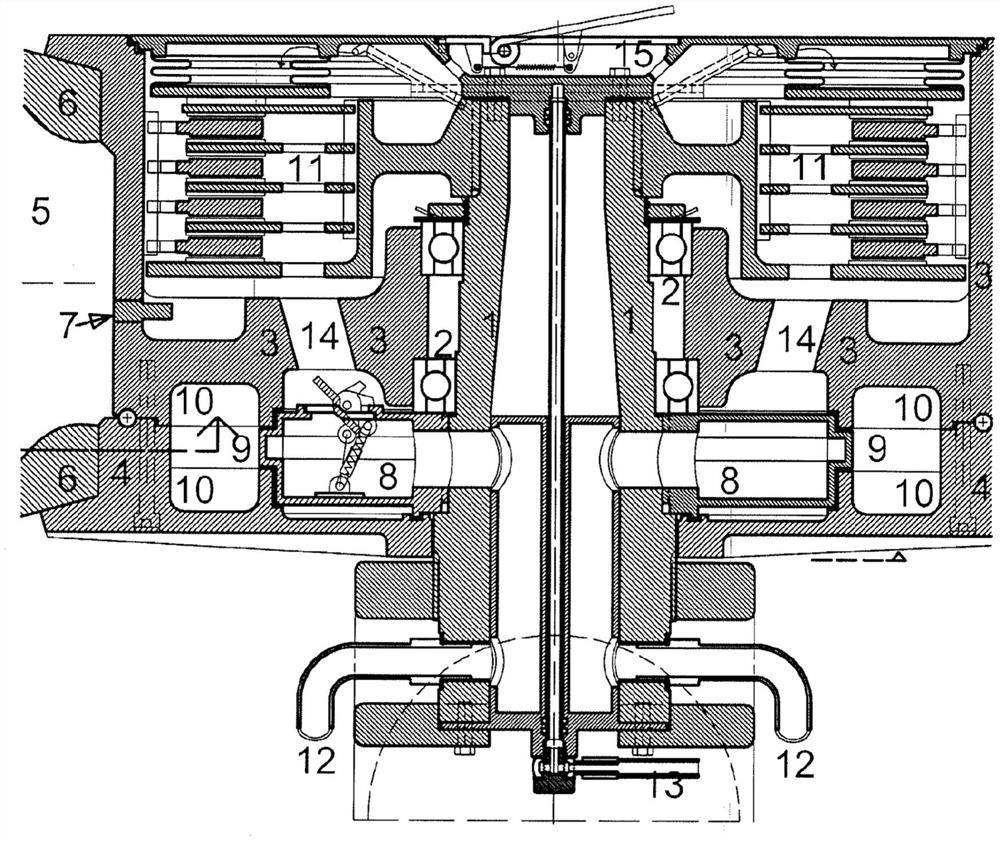

伴随本说明书的附图示出了结合有此处描述的设备的例子。其是航空器的轮。空气驱动的涡轮机在用作涡轮机壳体的轮辋内成形,产生使其旋转的扭矩。刚降落后,涡轮机就用作鼓风机产生气流,该气流可以被引导到制动系统中以帮助冷却。下面是附图列表。

图示1

图1.通过子午平面穿过航空器的轮的轮毂(最内侧部分)的水平截面。(1)(2)(3)(4)进入空气的路径。(5)鼓状件中将空气引导到工作通道中的隔室。(7)工作通道。(8)叶轮的桨叶。(10)鼓状件中将空气从通道中排出的隔室以及使空气朝着制动系统改变方向的阀。(11)(12)排出空气的出口路径。(14)用于使空气进入制动系统的穿孔。(15)制动系统。(16)(17)(20)驱动制动元件的液压或气动系统。(19)轴承。(18)压在制动系统的盘上的波纹管。

图示2

图2.与图1相同,但区域更大。(1)非旋转式轮毂,其是壳体的旋转轴。(2)轴承。(3)轮辋的最内侧部分。(4)轮辋的朝向轮毂延伸的附加(可拆卸的)内置环。(5)轮胎内部空间。(6)轮胎壁。(7)超压释放阀。(8)鼓状件。(9)工作通道。(10)叶轮的桨叶。(11)制动系统。(12)馈送或排出空气的管道。(13)用于制动系统的管道。(14)用于使空气朝向制动系统移动的开口。(15)将空气排到大气中的阀。

图3.通过工作通道的中心线的平面截取的垂直于轮毂的垂直截面。(1)轮毂。(4)轮辋的可拆卸的环。(5)轮胎内部空间。(6)轮胎的最内侧末端。(8)鼓状件。(9)工作通道。(10)叶轮的桨叶。(16)鼓状件的出口和鼓状件的入口,即工作通道的起点和终点。(17)孔口的固定阻挡件与旋转式轮辋之间的间隙。

图4.与图示3中的图6相同。(1)工作通道。(2)叶轮中的桨叶间空间。(3)叶轮的桨叶。(4)轮辋的主要部分。(5)轮辋的可拆卸部分。

图示3

图5.图示2的图3作为其细节的区域。通过包含有工作通道的中心线的平面垂直于轮毂截取的截面。(1)轮胎的内部空间。(2)轮胎。(3)轮辋。(4)工作通道。(5)鼓状件。(6)工作通道末端处的孔口。(7)间隙。

图6.与图示2中的图4相同。(1)工作通道。(2)叶轮的桨叶间空间。(3)叶轮的桨叶。(4)轮辋的主要部分。(5)轮辋的可拆卸部分。

图示4

图7.通过工作通道的中心线的平面截取的截面的细节(与图示2中的图3和图示3中的图5相同)。(1)轮胎。(2)轮辋。(3)工作通道。(4)孔口。(5)鼓状件。(6)轮毂。(8)间隙。

图示5

图8.垂直于轮毂和轮辋的可拆卸部分的垂直截面的截面。(1)轮毂。(2)间隙。(3)轮毂的可拆卸部分。(4)可拆卸部分中用于轮胎的固定环。(5)轮胎的垂直截面。

图示6

图9.轮的垂直截面。(1)用于排出制动系统中的空气的阀。(2)固定式(非旋转式)盖体。(3)间隙。(4)轮辋的主体。(5)轮胎。

图示7

图10.与图示1中的图1所示的设计对应的替代设计。(1)一对轮的共用轮毂(一件式)。(2)轴承。(3)轮辋。(4)轮胎的内部空间。(5)轮胎。(6)引导工作空气进出的管道。(7)鼓状件。(8)工作通道。(9)叶轮的桨叶间空间。(10)制动系统。(11)轮辋的延伸为覆盖其内侧面部的可拆卸部分。(12)可拆卸部分的延伸部。

图11.通过工作通道的中心线的平面截取的垂直于轮毂的截面。(1)鼓状件。(2)孔口。(3)工作通道。(4)轮辋。(5)轮胎。(6)轮胎的内部空间。(7)固定式部件和旋转式部件之间的间隙的投影。(8)管道所穿过的轮毂的延伸部的投影。

图12.桨叶上改进的圆柱形截面。(1)工作通道。(2)桨叶间空间。(3)轮辋的可拆卸部分。(4)轮辋的主要部分。

图示8

图13.垂直于根据图示7所示的变形的轮的轮毂以及内侧面部的垂直截面的截面。(1)轮毂。(2)控制制动系统的管道。(3)用于使管道通过的非旋转区域。(4)先前的区域与轮辋的面部之间的间隙。(5)轮辋的可拆卸面部。(6)将轮胎保持在适当位置的轮辋的内侧面部的最外侧区域。(7)轮胎的垂直截面。

图示9

图14.与图示3有关的附加信息。(1)和(2)非旋转式部件。(1)鼓状件。(2)工作通道末端处的孔口。(3)旋转式部件。(4)工作通道区域。(5)轮的滚动表面。

图15.沿着工作通道的中心线的截面的改进。(1)工作通道。(2)叶轮的桨叶间区域。(3)桨叶。(4)轮辋的主要部分。(5)轮辋的可拆卸部分。

图示10

图16.图示7中的图8的细节。(1)轮毂。(2)轴承。(3)和(4)用于制动器的管道。(5)制动系统。(6)轮辋的主要部分。(7)轮胎。(8)使空气通过制动系统的开口。(9)馈送加压空气或排出空气的管道。(10)鼓状件。(11)工作通道。(12)叶轮的桨叶间空间。(13)使空气进入制动器的阀。(14)防止超压的安全阀。(15)轮辋的可拆卸部分。(16)防止泄漏的O形环。(17)轮胎的内部空间。(18)以轮毂为中心的不可旋转的“中央部”。(19)来自制动器的冷却空气的排放阀。(20)将轮组件连接至机身的支柱的投影。(21)一对轮的镜像平面。

- 具有固定轴和旋转壳体的再生式泵或涡轮机

- 具有提高效率的双垂直轴涡轮机的浮式风力涡轮机