一种双激励纵-扭超声振动电火花打孔装置及其使用方法

文献发布时间:2023-06-19 11:17:41

技术领域

本发明涉及难加工金属材料的电火花加工技术领域,具体说是一种双激励纵-扭超声振动电火花打孔装置。

背景技术

钛合金、高温合金等材料有着良好的耐热性,耐腐蚀性,高硬度等特点,已被广泛的应用于航空,电子,汽车和医疗等领域,同时由于这些特点也增加了它们的加工工艺难度,尤其在加工深微孔时更加困难,并且孔的加工接近了其加工总量的三分之一以上。传统的电火花加工方式在此类材料上加工深微孔时,随着孔深增加,碎屑排出和消电离条件变差,常出现电弧放电或短路现象,导致加工效率低,得到的孔质量不理想。为了解决目前存在的这类问题,在现有的超声辅助电火花加工方式的基础上,本发明提供了一种新型的超声振动电火花打孔装置,采用一种断续式的双激励纵-扭超声振动电火花打孔的方式,即在电火花放电的脉宽期间超声振动停止,电火花放电的脉间期间超声振动正常工作,这种加工方式可以有效的促进碎屑排出以及消电离的条件,而且有效地避免了电弧放电和短路现象,从而提高了孔的加工效率和加工质量。

发明内容

本发明提供了一种新型的双激励纵-扭超声振动电火花打孔装置,目的是为了克服现有的电火花加工深微孔时存在的问题,提高加工效率和加工质量。

本发明的目的是通过以下技术方案实现的:

一种双激励纵-扭超声振动电火花打孔装置,其特征在于,包括机床部件,超声电火花打孔部件,电气控制装置;

机床部件包括:底座,粗调丝杠,微调丝杠,立柱,螺母副,联轴器,驱动电机,竖直微调电机,竖直微调机构,工件固定架,纵向运动平台,横向运动平台;立柱通过螺钉安装在底座上,驱动电机通过螺钉安装在立柱的上方,粗调丝杠通过联轴器和驱动电机相连,螺母副和粗调丝杠通过螺纹旋合连接在一起;竖直微调机构通过螺栓和螺母副连接,竖直微调电机通过螺钉安装在竖直微调机构上方,微调丝杠通过联轴器和竖直微调电机相连;纵向运动平台通过螺栓连接设置在底座上,横向运动平台通过螺栓连接设置在纵向运动平台上,工件固定架通过螺栓连接设置在横向运动平台上;

超声电火花打孔部件通过螺母副和微调丝杠连接并设置在竖直微调机构右侧;超声电火花打孔部件包括外套装夹装置和纵-扭复合超声波换能器装置;

外套装夹装置包括:前端盖,后端盖,前弹性套,后弹性套,外套筒,固定套筒,垫圈,卡套;卡套设置在前套筒后端内圈;垫圈设置在卡套后端用于压紧变幅杆上的法兰盘;固定套筒前端压紧垫圈后端并通过螺纹与前套筒后端的螺纹旋合;外套筒套在固定套筒外部;后弹性套外圈与外套筒后端内圈贴合;后端盖压紧后弹性套并通过螺纹与外套筒后端的螺纹旋合;前弹性套内圈与前套筒外圈贴合;前端盖压紧前弹性套并通过螺纹与外套筒前端旋合;

纵-扭复合超声波换能器装置包括:纵振超声波换能器,扭振超声波换能器,纵振超声波发生器,扭振超声波发生器,超声波控制器,工具电极;

纵振超声波换能器包括:预紧螺栓以及依次套设在预紧螺栓上的后盖板,压电陶瓷片,电极片和变幅杆;后盖板和变幅杆通过预紧螺栓将后盖板、压电陶瓷片、电极片和变幅杆同轴压紧连接;纵振超声波发生器通过电能传输装置与纵振超声波换能器相连接;

扭振超声波换能器包括:预紧螺栓以及依次套设在预紧螺栓上的后盖板,压电陶瓷片,电极片;后盖板和纵振超声波换能器的变幅杆通过预紧螺栓将后盖板、压电陶瓷片、电极片同轴压紧连接;扭振超声波发生器通过电能传输装置与扭振超声波换能器相连接;

超声波控制器与纵振超声波发生器和扭振超声发生能器连接;

工具电极与纵振超声波换能器的变幅杆输出端连接;

纵振超声波换能器采用全波长结构形式,其节点位置设置在压电陶瓷片和变幅杆之间,并在该处设置有法兰盘;扭振超声波换能器的压电陶瓷片设置于纵振超声波换能器的变幅杆大段两侧靠近法兰盘处,中心对称布置, 扭振超声波换能器的压电陶瓷片轴线与纵振超声波换能器的变幅杆轴线垂直;通过超声波控制器调节纵振超声波发生器和扭振超声发生器发出激励信号的通断以及相位差,可以使变幅杆输出端上任意点呈现不同的运动轨迹,进而将这种振动形式传递到工具电极上;

为了适应不同的加工条件,满足更多加工需求,本发明在实现纵-扭超声振动的同时,还可以进行单纵向振动或单扭转振动。单纵向振动时,只需通过超声波控制器控制扭振超声波发生器不发出激励信号即可;只需要单扭转振动时,则控制纵振超声波发生器不发出激励信号即可。

电火花脉冲放电时的放电间隙很小,5-20µm之间;超声振动振幅在1µm-20µm之间,超声高频往复振动会影响工具电极和工件两极间距离h,且只有当h

进一步的,机床部件所述的横向移动工作平台是滚珠丝杠驱动形式的工作移动平台;或横向移动工作平台是直线电机驱动形式的工作移动平台。

进一步的,机床部件所述的纵向移动工作平台是滚珠丝杠驱动形式的工作移动平台;或纵向移动工作平台是直线电机驱动形式的工作移动平台。

进一步的,机床部件所述的驱动电机的输出轴与联轴器连接。

进一步的,机床部件所述的微调进给电机的输出轴与联轴器连接。

进一步的,机床部件所述的驱动电机是步进电机或者伺服电机。

进一步的,机床部件所述的竖直微调电机是步进电机或者伺服电机。

进一步的,超声电火花打孔部件设置集电环或者采用非接触式供电的方法为纵振超声波换能器供电。

进一步的,超声电火花打孔部件设置集电环或者采用非接触式供电的方法为扭振超声波换能器供电。

进一步的,超声电火花打孔部件所述的工具电极通过弹簧夹头或者固定夹头与纵振超声波换能器的变幅杆输出端连接。

进一步的,所述的纵振超声波换能器有一组压电陶瓷片。

进一步的,所述的扭振超声波换能器有两组压电陶瓷片。

进一步的,所述的纵振超声波换能器的工作频率为18KHz-120kHz。

进一步的,所述的扭振超声波换能器的工作频率为18KHz-120kHz。

进一步的,所述的超声电火花打孔部件需要两路超声激励信号。

进一步的,所述的电火花机床电源的放电脉冲频率为100Hz-10KHz。

进一步的,所述的纵振超声波发生器、扭振超声波发生器和电火花机床电源共负极。

进一步的,所述一种双激励纵-扭超声振动电火花打孔装置,其特征在于,使用方法包括以下步骤:

步骤一、开机回原点:打开电火花机床电源,数控系统启动完成后,操作机床,把工具电极调回机床坐标原点;

步骤二、装夹工件:将需要打孔的工件放置在工件固定架上,该工件固定架为角度可调装置,可对工件的六个自由度进行调节;

步骤三、在数控系统中编制孔加工程序并保存;

步骤四、进行工具电极调零:首先启动驱动电机调整竖直微调机构,待工具电极接近工件时,驱动电机停止,竖直微调电机启动对工具电极进行微调,直至工件和工具电极接触,机床发出滴的响声,工具电极调零结束;

步骤五、超声波控制器调节:打开超声波控制器,为纵振超声波发生器和扭振超声波发生器输送控制信号;超声波控制器不仅可以自动检测纵振超声波换能器和扭振超声波换能器的共振频率,而且能够对工作中频率变化的纵振超声波换能器和扭振超声波换能器的共振频率进行频率跟踪,且能根据需要调节两个超声波发生器输出信号的通断以及二者的相位差,从而实现纵-扭复合超声波换能器装置进行单纵向振动、单扭转振动、纵-扭复合振动三种不同的振动方式;且通过调节相位差可以实现不同复合轨迹的纵-扭复合振动;同时可以通过读取电火花数控程序中设置的脉冲宽度以及脉冲间隔的数值,来控制两个超声波发生器输出信号的通断,从而实现工具电极的超声复合振动。

步骤六、执行孔加工程序:加工过程中,保持工件静止,工具电极边进行超声复合振动边竖直向下进给进行超声复合振动电火花孔加工,加工完一个孔之后,根据所编制保存的孔加工程序,工件移至另一个位置进行下一个孔的超声复合振动电火花孔加工,待程序完成所有孔的加工之后,超声电火花打孔部件带动工具电极退出加工区域;

步骤七、加工结束,工具电极回到机床坐标原点。

发明使用的是一种双激励超声振动方式,可以根据需要调节两路激励信号的通断以及相位差等,从而使工具电极实现不同的振动方式。

本发明提供了一种双激励纵-扭超声振动电火花打孔装置,极大的改善了加工过程中碎屑的排出以及消电离条件,提高了加工效率和内孔质量。

本发明采用的是一种断续式超声振动工作模式,即在电火花放电的脉宽期间纵向超声振动和扭转超声振动停止,电火花放电的脉间期间纵向超声振动和扭转超声振动正常工作。使用断续式超声振动的方式既避免了加工时短路现象的发生,又可以有效的促进加工碎屑从孔底部排除,既提高了加工效率,又保证了孔的质量。

附图说明

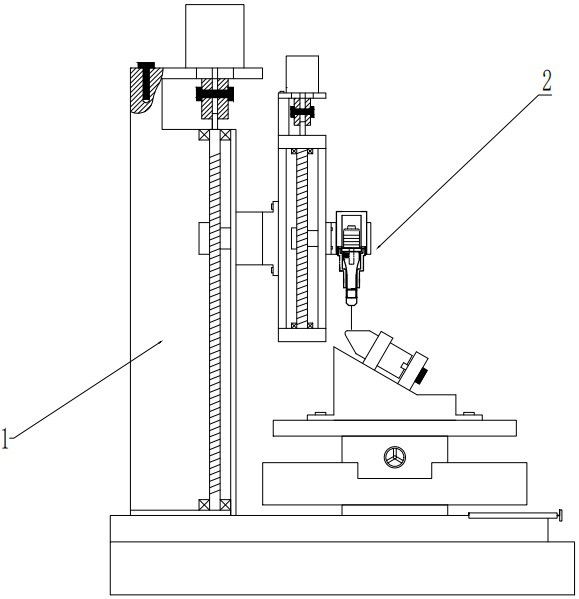

图1为本发明的一种双激励纵-扭超声振动电火花打孔装置装配图;

图2为本发明的一种双激励纵-扭超声振动电火花打孔装置机床部件示意图;

图3为本发明的一种双激励纵-扭超声振动电火花打孔装置超声电火花打孔部件示意图;

图4为本发明的一种双激励纵-扭超声振动电火花打孔装置扭振超声波换能器位置示意图

图5为本发明的一种双激励纵-扭超声振动电火花打孔装置超声电火花打孔部件纵振超声波换能器示意图;

图6为本发明的一种双激励纵-扭超声振动电火花打孔装置超声电火花打孔部件扭振超声波换能器局部放大图;

图7为本发明的一种双激励纵-扭超声振动电火花打孔装置超声电火花打孔部件纵振超声波换能器轴测1/4剖视图;

图中,1-机床部件,2-超声电火花打孔部件,11-底座,12-纵向运动平台,13-横向运动平台,14-工件固定架,15-螺母副,16-竖直微调机构,17-微调丝杠,18-联轴器,19-竖直微调电机,110-立柱,111-粗调丝杠,112-螺母副,113-联轴器,114-驱动电机,21-前套筒,22-前端盖,23-前弹性套,24-卡套,25-垫圈,26-固定套筒,27-外套筒,28-后弹性套,29-后端盖,210-纵振超声波换能器,211-扭振超声波换能器,212-工具电极,2101-预紧螺栓,2102-后盖板,2103-电极片,2104-压电陶瓷片,2105-变幅杆,2111-预紧螺栓,2112-后盖板,2113-压电陶瓷片,2114-电极片。

具体实施方式

下面结合附图及实施例对本发明作进一步说明:

本发明的一种双激励纵-扭超声振动电火花打孔装置具体操作使用步骤如下:

一种双激励纵-扭超声振动电火花打孔装置,其特征在于,包括机床部件1,超声电火花打孔部件2,电气控制装置;

机床部件1包括:底座11,纵向运动平台12,,横向运动平台13,工件固定架14,螺母副15,竖直微调机构16,微调丝杠17,联轴器18,竖直微调电机19,立柱110,粗调丝杠111,螺母副112,联轴器113,驱动电机114;立柱110通过螺钉安装在底座11上,驱动电机114通过螺钉安装在立柱110的上方,粗调丝杠111通过联轴器113和驱动电机114相连,螺母副112和粗调丝杠111通过螺纹旋合连接在一起,竖直微调机构16通过螺栓和螺母副112连接并设置于立柱110的右侧,竖直微调电机19通过螺钉安装在竖直微调机构16上方,微调丝杠17通过联轴器18和竖直微调电机19相连;纵向运动平台12通过螺栓连接设置在底座11上,横向运动平台13通过螺栓连接设置在纵向运动平台12上,工件固定架14通过螺栓连接设置在横向运动平台13上。驱动电机114的驱动速度在0-2000mm/min可调,竖直微调电机19的驱动速度在0-100mm/min可调。纵向运动平台12和横向运动平台13的移动速度均在0-4000mm/min可调。

超声电火花打孔部件2通过螺母副15和微调丝杠17连接并设置在竖直微调机构16右侧;超声电火花打孔部件2包括:前套筒21,前端盖22,前弹性套23,卡套24,垫圈25,固定套筒26,外套筒27,后弹性套28,后端盖29,纵振超声波换能器210,扭振超声波换能器211,工具电极212;卡套24设置在前套筒22后端内圈;垫圈25设置在卡套24上端用于压紧变幅杆2105上的法兰盘;固定套筒26前端压紧卡套24后端并通过螺纹与前套筒22后端的螺纹旋合;外套筒27套在固定套筒26外部;后弹性套28外圈与外套筒27后端内圈贴合;后端盖29压紧后弹性套28并通过螺纹与外套筒27后端旋合;前弹性套23内圈与前套筒21外圈贴合;前端盖22压紧前弹性套23并通过螺纹与外套筒27前端旋合;

纵振超声波换能器210包括:预紧螺栓2101,后盖板2102,电极片2103,压电陶瓷片2104,变幅杆2105;电极片2103设置于压电陶瓷片2104之间;后盖板2102设置于压电陶瓷片2104后端;变幅杆2105设置于压电陶瓷片2104前端;后盖板2102,压电陶瓷片2104,变幅杆2105通过预紧螺栓2101同轴压紧连接;纵振超声波发生器通过电能传输装置与纵振超声波换能器210相连接;

扭振超声波换能器211包括:预紧螺栓2111,后盖板2112,压电陶瓷片2113,电极片2114;电极片2114设置于压电陶瓷片2114之间;后盖板2112设置于压电陶瓷片2114后端;后盖板2112和压电陶瓷片2113、电极片2114通过预紧螺栓211同轴压紧并与纵振超声波换能器210的变幅杆2105连接;扭振超声波发生器通过电能传输装置与扭振超声波换能器211相连接。

所述的纵振超声波发生器作用是把220V、50Hz交流电转换成与纵向超声波换能器210匹配40KHz、500V高频交流电信号,驱动纵-扭复合超声波换能器装置作轴向的超声振动,进而通过变幅杆2105传递给工具电极212做纵向运动。

所述的扭振超声波发生器作用是把220V、50Hz交流电转换成与扭振超声波换能器211匹配40KHz、500V高频交流电信号,驱动纵-扭复合超声波换能器装置作圆周方向的超声振动,进而通过变幅杆2105传递给工具电极212做扭转运动。

所述的纵振超声波换能器210的压电陶瓷2104尺寸为:φ20mm×φ8mm×4mm,数量四个,材料为PZT-8;变幅杆2105为阶梯型,总长度为68mm,材料为TC4钛合金;后盖板2102尺寸为:φ20mm×φ8mm×8mm,材料为TC4钛合金;压电陶瓷2104、变幅杆2105和后盖板2102通过M6的预紧螺栓2101固定在一起,预紧力20N,变幅杆2105前段输出振幅为20µm;

所述的扭振超声波换能器211的压电陶瓷2114尺寸为:φ6mm×φ3mm×1.5mm,数量四个,材料为PZT-8;后盖板2112尺寸为:φ6mm×φ3mm×3mm,材料为TC4钛合金;压电陶瓷2114、和后盖板2112通过M2的预紧螺栓211固定在纵振超声波换能器210的变幅杆2105上,预紧力8N,变幅杆2105前段输出扭转角为10°;

一种双激励纵-扭超声振动电火花打孔装置,使用方法包括以下步骤:

步骤一、开机回原点;打开电火花机床电源,数控系统启动完成后,操作机床,将工具电极212调回机床坐标原点;

步骤二、装夹工件;将需要打孔的工件,例如喷油嘴,放置在工件固定架14上,该工件固定架14为角度可调装置,可对工件的六个自由度进行调节;

步骤三、在数控系统中编制孔加工程序并保存;

步骤四、进行工具电极212调零;首先启动驱动电机114调整竖直微调机构16,待工具电极212接近工件时,驱动电机114停止,竖直微调电机19启动对工具电极212进行微调,直至工件和工具电极212接触,机床发出滴的响声,工具电极212调零结束;

步骤五、超声波控制器调节;打开超声波控制器,为纵振超声波发生器210和扭振超声波发生器211输送控制信号;超声波控制器不仅可以自动检测纵振超声波换能器210和扭振超声波换能器211的共振频率,而且能够对工作中频率变化的纵振超声波换能器210和扭振超声波换能器211的共振频率进行频率跟踪,且能根据需要调节两个超声波发生器输出信号的通断以及二者的相位差,从而实现纵-扭复合超声波换能器装置进行单纵向振动、单扭转振动、纵-扭复合振动三种不同的振动方式;且通过调节相位差可以实现不同复合轨迹的纵-扭复合振动;同时可以通过读取电火花数控程序中设置的脉冲宽度以及脉冲间隔的数值,来控制两个超声波发生器输出信号的通断,实现电火花放电的脉宽期间纵向超声振动和扭转超声振动停止,电火花放电的脉间期间纵向超声振动和扭转超声振动正常工作的加工方式,从而实现工具电极212的超声复合振动;

步骤六、执行孔加工程序;加工过程中,保持工件静止,工具电极212边进行超声复合振动边竖直向下进给进行超声复合振动电火花孔加工,加工完一个孔之后,根据所编制保存的孔加工程序,工件移至另一个位置进行下一个孔的超声复合振动电火花孔加工,待程序完成所有孔的加工之后,超声电火花打孔部件2带动工具电极212退出加工区域;

步骤七、加工结束,工具电极212回到机床坐标原点。

使用上述的双激励纵-扭超声振动电火花打孔装置进行实验,设定以下共用电参数:脉冲宽度0.7µs,脉冲间隔1µs,峰值电流6A,加工电压50V和加工电容10000µF;在40mm×40mm×2mm的钛合金板上加工孔径0.2mm、深径比为10的微小孔。

(1)无超声振动辅助加工时,即纵-扭复合超声波换能器装置不加载电压进行驱动时,加工时间为648s,工具电极212损耗132µm,圆度误差±15µm,锥度误差在6%,孔的内表面最长微裂纹为10µm。

(2)工具电极212进行超声复合振动时,即纵振超声波换能器210驱动工具电极212进行40kHz的纵向超声振动,工具电极212前端振幅为6µm,且同时扭振超声波换能器211驱动工具电极212进行40kHz的扭转超声振动,工具电极212前端扭转角度为8度。孔加工时间为56.5s,工具电极212损耗62µm,成品孔的圆度在±5µm以内,锥度误差在3%以内,最长微裂纹长度为4µm。 较无超声振动辅助加工时,加工效率提高了11.5倍,工具电极212损耗减少了53%。

该发明的应用不仅限于纵-扭超声振动电火花打孔,还可进行单纵向超声振动和单扭转超声振动电火花打孔,可以根据不用需求来选择不同的超声振动电火花打孔方式。

(3)工具电极212只进行纵向超声振动时:即仅纵振超声波换能器210驱动工具电极212进行40kHz的纵向超声振动,工具电极212前端振幅为6µm,孔加工时间为75s,工具电极212损耗76µm,成品孔的圆度在±3µm以内,锥度误差在3%以内,最长微裂纹长度为2µm。较无超声振动辅助加工时,加工效率提高了8.6倍,工具电极212损耗减少了42%。

(4)工具电极212只进行扭转超声振动时:即仅扭振超声波换能器211驱动工具电极212进行40kHz的扭转超声振动,工具电极212前端扭转角度为8度。孔加工时间为93s,工具电极212损耗35µm,成品孔的圆度在±5µm以内,锥度误差在3%以内,最长微裂纹长度为4µm。较无超声振动辅助加工时,加工效率提高了7倍,工具电极212损耗减少了73%。

以上是本发明的较佳实施例,凡依本发明技术方案所作的改变,所产生的功能作用未超出本发明技术方案的范围时,均属于本发明的保护范围。

- 一种双激励纵-扭超声振动电火花打孔装置及其使用方法

- 一种复合曲面聚焦超声振动电火花打孔装置及其使用方法